超音速火焰喷涂微纳WC-Cr3 C2-CoNi涂层的结构与性能

祝子伟,陈清宇,杨 超,纪岗昌

(九江学院a.江西省材料表面再制造工程技术研究中心,b.材料科学与工程学院,江西 九江 332005)

0 前 言

磨损是造成零部件表面失效的主要原因之一。WC-Co 与Cr3C2-NiCr 是目前广泛应用于提高零部件表面耐磨性或实现表面磨损失效零部件再制造的两大类金属陶瓷涂层[1],WC-Co 常用于500 °C 以下的磨损工况,Cr3C2-NiCr 常用于500~900 °C 或具有氧化腐蚀的磨损工况[2-5]。WC 基金属陶瓷具有较高的弹性模量、硬度和耐磨性,Cr3C2基金属陶瓷具有较好的高温抗氧化磨损性能。通过设计双相硬质相结合粘结相成分的优化,可综合两类金属陶瓷的优点。在WC-Co 陶瓷中掺杂Cr3C2,可提高WC 基金属陶瓷氧化和腐蚀工况的磨损性能[6]。通过在Cr3C2-NiCr 中掺杂WC,可提高Cr3C2基金属陶瓷的室温磨损性能[6,7]。

超音速火焰喷涂因粒子速度高、温度低(相对等离子子喷涂),可获得碳化物含量高、孔隙率低的涂层结构,广泛应用于制备结合强度和硬度高及耐磨性好的金属陶瓷涂层[8-11]。由于在超音速火焰喷涂过程中,粒子的加热加速、熔化、碰撞变形、冷却凝固是在氧化性气氛进行的[12-14],粒子的熔化会引起WC 硬质相在Co 粘结相中的溶解,溶于Co 中的C 与粒子周围的O反应发生粒子失碳[12,13]。粒子的失碳随其熔化程度的提高和环境中O 含量增加而加剧[12,13]。然而,良好的粒子熔化有利于获得硬质相与粘结相、扁平粒子间、涂层与基体界面紧密结合的涂层结构,从而提高涂层性能[12]。因此,实现粒子良好熔化和降低WC 分解,是制备界面结合良好和硬质相含量高的WC-Co 涂层需要研究的问题。

前期研究发现,超音速火焰喷涂Cr3C2-Ni 包覆WC-Co核壳结构粒子沉积涂层中WC 分解明显降低,且涂层中未发现M6C 和M12C 相[14]。由于Cr3C2的熔点远低于WC 也低于粒子的温度,WC-Co 中添加的Cr3C2熔化形成的C 与O 反应,可降低粒子沉积过程中WC 的失碳[6]。此结果为实现粒子良好熔化和降低WC 分解沉积提供了可行途径。然而,粒子在焰流中的加热、熔化及碰撞基体的变形受原始粉末成分、结构、颗粒大小等因素的影响[15,16]。基于此,本研究对超音速火焰喷涂微纳米78WC10Cr3C312(Co90Ni10) 涂层进行实验研究,以阐明WC、Cr3C2双相碳化物粒子的沉积行为、涂层结构形成机制及对涂层性能的影响。

1 实 验

实验用粉末为自行设计、章源钨业有限公司运用团聚烧结工艺制造的78WC10Cr3C212(Co90Ni10) 球形粉末(以下用WC-Cr3C2-CoNi 表示),其名义成分(质量分数)为78.0%WC,10.0%Cr3C2,10.8%Co,1.2%Ni,粒度为15 ~45 μm。其中,WC 名义尺寸为微米(1.2~2.5 μm),Cr3C2硬质相的名义尺寸为纳米(<0.2 μm)。粘结相的成分为10.8%Co 和1.2%Ni。实验用基体材料为Q235 低碳钢,分别加工成尺寸为15 mm ×50 mm ×5 mm 的试样(用于单个粒子沉积、涂层表面形态及截面组织结构、相结构分析),φ25.4 mm×50.0 mm的试样(用于涂层结合强度测定)和φ6 mm×15 mm 的试样(用于涂层磨损性能测定)。单个粒子沉积前试样表面经砂纸磨制和金刚石抛光膏抛光后,用丙酮清洗干净。沉积涂层前基体表面经棕刚玉喷砂粗化和丙酮清洗。

本研究所用的粒子沉积与涂层制备设备为西安交通大学研制的CH-2000 型HVOF 喷涂系统。喷枪用ABB 机器手装夹,结合控制系统和编制喷涂流程控制喷枪移动速度,步距和喷涂距离,本实验沉积单个粒子用喷枪移动速度为1 000 mm/s,沉积涂层用喷枪移动速度和步距分别为200 mm/s 和3 mm。本研究采用的燃气为丙烷,压力为0.40 MPa,流量为1.5 m3/h;助燃气为氧气,压力为0.55 MPa,流量为8 m3/h。送粉用气体为氮气,压力为0.6~0.7 MPa,流量为1.0 m3/h。

单个粒子表面形貌及截面结构、涂层表面形貌及截面组织结构和各相成分分别运用扫描电子显微镜(SEM,VEGAII-LSU)和能谱分析仪(EDS,INCA x-act)进行分析。涂层的相结构运用X 射线衍射仪(XRD,Advance diffract-meter D8)进行分析,Cu 靶Kα,λ=0.151 8 nm,工作电压和电流分别 为35 kV 和35 mA。

涂层的显微硬度、弹性模量和断裂韧性采用压入法在截面上测试。测试仪器为HVS-1000 显微硬度测定仪。通过测量压痕对角线长度,运用式(1)计算试涂层横截面上的硬度,以随机10 点平均值表征涂层截面显微硬度:

其中,P为载荷,取0.3 kg,保压时间20 s;d为压痕对角线长度平均值,mm。

涂层弹性模量采用弄氏压头,载荷为50 N,保压时间20 s。通过测量卸载后压痕的长、短对角线长度,用公式(2)计算涂层弹性模量:

a,b分别为压头长、短对角线长度,m;a’,b’分别为压痕长、短对角线长度,单位m;α为常数,取值为0.45;HV为涂层显微硬度,GPa;E为涂层弹性模量(杨氏),GPa。

涂层断裂韧性测试载荷为50 N,保压时间20 s。通过测定压痕角外裂纹长度,分别用公式(3)和(4)计算KIC[17],以随机10 点平均值表征涂层断裂韧性:

式中:KIC为断裂韧性,MPa·m1/2;HV为涂层显微硬度,GPa;E为涂层弹性模量(杨氏),GPa;c,d分别为压痕对角线长度和裂纹长度,m。

涂层结合强度采用拉伸胶粘圆柱试样法测定(ASTM C633-13)。试样尺寸为φ25.4 mm×40.0 mm。在粗化的圆柱试样端面喷涂约200 μm 的涂层,与同等尺寸配偶试样用E-7 胶粘、120 ℃保温3 h 固化后,用WDW-20 型万能拉伸实验机测试,加载速度为0.1 m/min。

涂层磨损性能采用两体磨粒磨损法测定。实验采用ML-100 型销盘磨损试验机,盘表面黏附320 号碳化硅砂纸,盘转速60 r/min,载荷10 N,试样径向进给步距4 mm/r,磨程16 m。以3 个试样磨损前后质量变化的平均值作为该涂层磨损失重量。

2 结果与讨论

2.1 实验用粉末特性分析

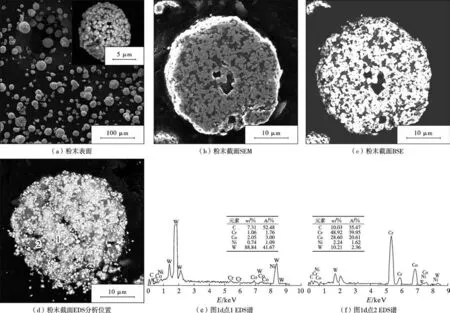

粒子的沉积行为和涂层的组织结构受粉末颗粒大小、形态和相结构等粉末特性的影响。为此,对粉末形貌、截面结构和相结构进行了分析。图1 为实验用原始粉末的表面形貌和截面组织结构。可以看到,实验用WC-Cr3C2-CoNi 粉末大多为球形颗粒,但存在一些非球形的小颗粒(图1a)。从粒子截面二次电子像(图1b)、背散射(图1c,1d)图像及EDS 分析结果(图1e,图1f)可以看到,粒子中存在WC 颗粒(白色区域)和Cr3C2颗粒(深灰色区域)及一定的孔隙(黑色区域)。WC 颗粒大多呈现多角形颗粒或颗粒团聚体,而Cr3C2、Co、Ni 呈现非规则的灰色区域。

图1 WC-Cr3C2-CoNi 粉末表面形貌、截面结构及其EDS 谱Fig.1 Surface morphology,cross sectional microstructure and EDS of WC-Cr3C2-CoNi powder

图2 为实验用WC-Cr3C2-CoNi 粉末的粒度分布和XRD 谱。图2a 表明粉末颗粒的范围为2.42 ~67.00 μm,D[3,2]与D[4,3]的数值差反映了颗粒的球形规则化程度,此数值越小颗粒的球形规整程度越好。Dx(90)与Dx(10)数值差反映了粉末颗粒分布的情况,此值越小粉末颗粒分布越窄。本实验粉末颗粒的D[3,2]与D[4,3] 数 值 差 为11 μm,Dx (90) 与Dx (10)的数值差为26.8 μm。该数值说明粉末颗粒分布较宽,且球形率较低。该分析结果与图1a 所示的粉末形貌基本一致。XRD 分析(图2b)结果表明,原始粉末主要由WC,Co、Ni 及少量Cr3C2,Cr7C3及W6Co6C 相组成。WC 相的结晶较好。

图2 WC-Cr3C2-CoNi 粉末粒度分布和XRD 谱Fig.2 Particle size distribution and XRD pattern of WC-Cr3C2-CoNi powder

2.2 基体上沉积粒子的形态

为了探讨超音速火焰喷涂双碳化物硬质相金属陶瓷粒子的沉积行为及涂层结构的形成机制,对在低碳钢基体上超音速火焰喷涂WC-Cr3C2-CoNi 单个粒子的表面形貌和截面结构进行了分析。图3 为低碳钢基体上扁平粒子的典型表面形貌(图3a,3b)和截面结构(图3c,3d)。

图3 基体上沉积WC-Cr3C2-CoNi 扁平粒子的表面及截面形态结构和EDS 分析图谱Fig.3 Surface morphology cross sectional microstructure and EDS of WC-Cr3C2-CoNi splats on substrate

可以看到,基体上沉积粒子呈现具有一定颗粒状浮凸的光滑饼状,粒子边缘出现了沿径向的溅射条纹(图3a),该形貌完全不同于原始粉末,也不同于低碳钢基体上冷喷沉积金属陶瓷粒子的表面形貌[18]。对照粒子扁平粒子表面形貌二次电子图像(图3a)和背散射图像(图3b),可以看到二次电子图像中扁平粒子表面颗粒状的浮凸对应于背散射图像中白色的颗粒。扁平粒子横截面的形态(图3c)表明,碰撞基体过程中粒子发生了显著变形,其沿碰撞方向的尺寸(扁平粒子厚度)远小于垂直于碰撞方向(平行于基体表面方向)的尺寸(扁平粒子直径),粒子表面出现了一些致密的薄层,而粒子内部存在白色的颗粒,大多数白色颗粒具有光滑的轮廓。EDS 分析表明:图3c 插图中点1 区域含有较高的W、C(图3e),图3c 插图中点2 区域含有较高的Cr、C、W 和一些Co、Ni(图3f),但W 的含量明显低于图3c 插图中点1 区域。根据背散射图片衬度与所含元素原子序数的关系,可以认为白色颗粒为钨系碳化物,灰色区域为Cr 系碳化物和CoNi 粘结相。此外,也出现了一些基本上为均匀组织的扁平粒子,该粒子由熔化良好的Cr3C2、Co、Ni 及完全溶解的WC 形成。扁平粒子与基体界面基本上为平直形状,未发现冷喷涂金属陶瓷粒子时出现的基体表面显著凹陷-塑性变形。该实验结果表明:超音速火焰喷涂WC-Cr3C2-CoNi 粒子主要呈现液固两相粒子沉积,大多WC 为固相,而Cr3C2,Co、Ni 相为液相,粒子碰撞基体时发生了显著塑性变形,而基体的塑性变形是非常有限的或不明显的。

2.3 沉积涂层的相结构

图4 为超音速火焰喷涂WC-Cr3C2-CoNi 涂层XRD谱。可看到涂层主要由WC 及少量的Co3W3C,(WCr)2C,W6Co6C,Cr3C2,Cr7C3,Cr2O5,Ni 或Co 组成。相比超音速火焰喷涂WC-12Co 涂层,Co3W3C、(WCr)2C、W6Co6C 衍射峰的强度显著减弱[19],表明喷涂过程中Cr3C2与氧反应发生了失碳生成了Cr7C3[20]。而WC 分解失碳相显著降低。其原因可能是加入的Cr3C2优先熔化,形成的C 和Cr 原子与焰流中的O 反应,生成了Cr2O5,消耗了焰流中的O,降低了O 与WC反应,从而减少了WC 的分解失碳[6,14]。

图4 超音速火焰喷涂WC-Cr3C2-CoNi 涂层的XRD 谱Fig.4 XRD pattern of HVOF sprayed WC-Cr3C2-CoNi coating

2.4 沉积涂层的组织结构

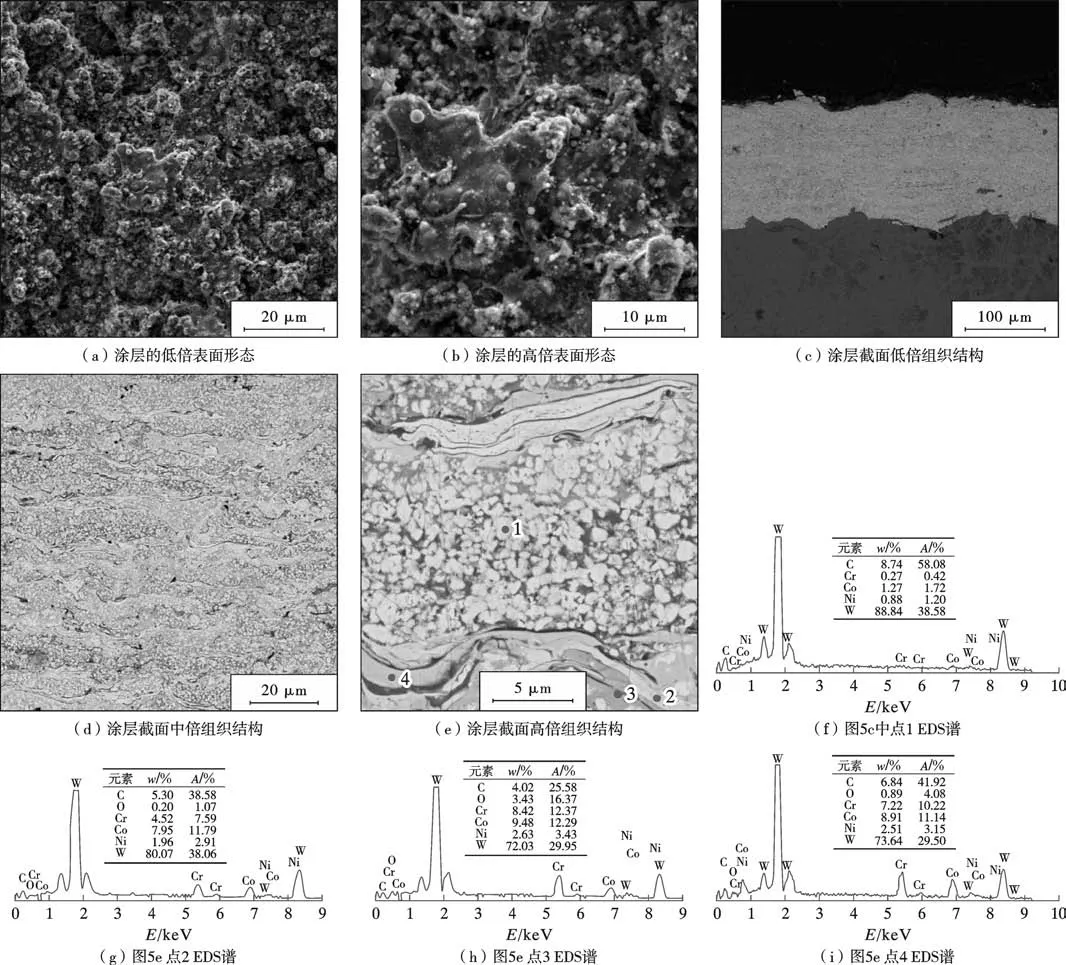

图5 为超音速火焰喷涂WC-Cr3C2-CoNi 涂层的典型组织结构。从涂层不同放大倍数下的表面形貌(图5a,5b)可以看到,涂层表面存在光滑区域和粗糙区域。由高倍图像(图5b)可发现光滑区域表面为流线型致密结构,非光滑区表面为非平坦含有孔隙结构。前者为熔化良好粒子沉积过程充分变形形成的,后者为液固两相粒子沉积过程有限变形形成的。从涂层不同放大倍数下的截面组织结构(图5c,5d,5e)可以看到,涂层截面为均匀致密的组织结构,涂层与基体的界面结合良好(图5c)。从涂层截面组织结构高倍图像发现,涂层中存在平行于基体表面的白色、浅灰色和灰色条纹,且大多数条纹之间界面结合良好(图5d,5e),涂层中也出现了一些黑色条纹,这些条纹是扁平粒子充分塑性变形或扁平粒子中部分区域显著塑性变形的结果。此结构特征表明,超音速火焰喷涂WC-Cr3C2-CoNi涂层为由扁平粒子组成的典型层状结构,且扁平粒子间界面结合良好。结合前面单个粒子变形实验结果,可以认为,粒子的良好熔化和高的碰撞速度,导致粒子沉积过程扁平化程度(塑性变形程度)高,这是超音速火焰喷涂WC-Cr3C2-CoNi 涂层具有界面紧密结合层状结构的主要原因。从图5e 可以看到,涂层中存在较多的白色颗粒,且大多数白色颗粒形态与原始粉末中白色颗粒形态有所不同,呈现圆滑的轮廓。EDS 分析表明,图5e 点1 区域含有较高的W、C(结果见图5f)。图5e 点2 区域含有较高的W、C,一定量的Co 及少量的Cr,Ni(图5g),图5e 点3 区域含有较高的Cr、C、Co 和少量的Ni,但W 含量较图5e 点2 区域有所降低(图5h)。而图5 e 点4 区域Cr、Co 含量较5e 点3区域有所减少(图5i)。此外,涂层中也出现了一些O(图5g~5h),该现象可能与涂层中形成Cr 的氧化物有关[6]。结合涂层相结构XRD 分析、涂层成分EDS 分析的结果以及原子序数对背散射图像衬度的影响可以认为,涂层中的白色颗粒主要为WC,白色条纹主要为Co3W3C、Co6W6C 或为由W,C,Co,和少量Cr、Ni 组成的合金非晶相,灰色条纹主要为由Cr、C、Co、W 及少量Ni 组成的合金非晶相[6],而涂层中的黑色条纹为扁平粒子间未结合区[14]。由于粒子的温度高于Co、Ni 和Cr3C2的熔点[20]而低于WC 的熔点[13],喷涂过程中发生了熔化的Co、Ni 的熔化和WC 的表面熔解,导致WC颗粒形态变为圆滑的轮廓,而Cr3C2大多发生了熔化或软化,碰撞发生变形后演化为不规则形态,且与焰流中O 反应而发生失碳,形成了Cr7C3[20]和Cr2O5[14]。

图5 超音速火焰喷涂WC-Cr3C2-CoNi 涂层的表面形态、截面组织结构及EDS 分析图谱Fig.5 Surface morphologies and cross sectional microstructures and EDS analyzed spectra of HVOF sprayed WC-Cr3C2-CoNi coating

以上实验结果表明,超音速火焰喷涂WC-Cr3C2-CoNi 超音速火焰喷涂可沉积出涂层与基体、扁平粒子间、硬质相与粘结相3 种界面紧密结合的WC-Cr3C2-CoNi 涂层结构,且涂层沉积过程中因WC 失碳伴生的脱碳相或有害相较WC-Co 涂层显著降低,其原因是粒子沉积过程中Cr3C2的熔化产生了C 和Cr ,一方面,产生的C 会与O 反应,降低了WC 溶解于Co 而分解形成的C 与O 反应;另一方面,由于Cr 与O 反应的自由能较低,导致优先发生Cr 的氧化反应,消耗了焰流中过剩的O,从而减轻了WC 与O 的反应[14]。

2.5 超音速火焰喷涂WC-Cr3C2-CoNi 涂层的力学性能

为了探讨添加Cr3C2对WC-Co 涂层力学性能的影响,对超音速火焰喷涂WC-Cr3C2-CoNi 涂层的显微硬度、弹性模量、断裂韧性、结合强度和磨损性能进行实验测试,结果如表1 所示。该涂层的显微硬度、弹性模量、断裂韧性均高于WC-Co 涂层,磨损失重量低于WC-12Co涂层[14],其原因可能与WC-Cr3C2-CoNi 粒子良好熔化和WC 分解脱碳及有害相显著降低,实现了扁平粒子间良好结合和高WC 含量的涂层结构有关。

表1 超音速火焰喷涂WC-Cr3C2-CoNi 涂层的力学性能Table 1 Mechanical properties of the HVOF sprayed WC-Cr3C2-CoNi coating

3 结 论

超音速火焰喷涂WC-Cr3C2-CoNi 粒子呈现液固两相粒子沉积,沉积涂层具有层状结构特征,涂层中扁平粒子间、硬质相与粘结相间及涂层与基体间界面结合较好。涂层含有较高含量的WC 硬质相。相比超音速火焰喷涂WC-12Co 涂层,超音速火焰喷涂WC-Cr3C2-CoNi 涂层中因WC 分解脱碳引起的次生相(WCr)2C、Co3W3C、Co6W6C 等较少。该涂层具有较高显微硬度、弹性模量、断裂韧性及较低的磨损失重量。