基于JC-Z05石英的薄膜电路基板工艺适用性研究

张楠 王平 何凯晨 王婷婷 赵炜 任联锋

(1 中国空间技术研究院西安分院,西安 710000)

(2 中国空间技术研究院,北京 100094)

0 引言

太赫兹频段微波组件,能够在300 GHz频段以上实现超高速率的无线数据传输,或者利用其传感优势,实现金属危险物品的检测以及精细的医疗成像,还能在太赫兹频段干涉仪上实现微米级的分辨率,达到工业上高精准度的平整度检测和缺陷检测。而要实现上述这些目标,作为核心太赫兹芯片的安装载体和信号传输途径的重要组成部分——电路基板,必须具有稳定的介电常数、极低的介质损耗以及良好的化学稳定性[1]。在这几方面,熔融石英基板的优势显著,因此成为太赫兹产品优选的基板材料。

熔融石英基板国内外已广泛应用于毫米波和太赫兹频段微波单机产品,许多技术人员利用石英基板制造的微带电路质地坚硬不易变形、损耗低、主模截止频率高、电路精度高、易于大规模集成的特点,实现了440 GHz串联式宽带二倍频器、二毫米波段二次谐波混频器、190 GHz 三倍频器、300~360 GHz 低噪声分谐波混频器、340 GHz四次谐波混频器等太赫兹产品[2-7]。在这些产品中,进口石英基板发挥出了其介电常数稳定、介质损耗低的优势。除了石英基板材料自身固有的电性能等指标以外,应用者更关注其工艺适用性。石英属于高硬度(莫氏硬度7.5)、低弯曲强度(67 MPa)、低热导率、高熔点(≥1 780 ℃)脆性透明材料,高频应用要求基板很薄,经历清洗、划切等过程超薄石英基板易碎,加工难度很大;低粗糙度表面(Ra≤0.01 μm)使得牢固沉积膜层难度极大,而激光切割石英薄板如激光光束参数与材料之间的匹配不当也会存在裂纹、切割面粗糙、切割精度不足等问题[8]。一些技术人员也对更优的石英基板电路制造方法进行了研究,如使用有机清洗石英基板后高温煅烧去除表面污染,提升了膜层的附着力,使用剥离技术和干法刻蚀避免HF 酸对于石英基板的腐蚀[9]。采用新型多孔结构的柔性砂轮可提高石英基板的磨削性能和加工精度[10],对石英基板进行异形加工可形成装架槽固满足微组装要求[11],也可通过对基板加热,以及引入溅射过渡层等方面进行入手改善石英基板上膜层附着力[12-13]等。

上述研究,并不涉及国产石英基板的整体工艺适用性的验证,国产石英基板性能是否满足星载产品要求也并未得到确认。与国外较成熟的制造工艺相比,国产石英材料之前多用于光学器件,在高频段微电子元件制造工艺及应用需求评价等方面的研究并不多。因此,国产熔融石英基板材料的工艺适用性是否适合星载薄膜电路制造和组装工艺,电路产品性能指标是否满足星载太赫兹微波组件高性能、高可靠的应用功能需求,亟待验证与确认。

本文以JC-Z05 牌号熔融石英基板材料为典型研究对象,对该类型国产石英基板对现行薄膜电路制作工艺、模块组装工艺的适用性进行研究和分析。

1 石英基板薄膜电路加工工艺可靠性影响分析

石英基板在微波电路制作中的应用,主要涉及物理气相沉积、图形转移(含光刻胶涂覆)、电镀、砂轮划切、激光打孔和切割等工艺过程。在组装应用阶段,主要涉及金属化的石英基板与不同载体的粘接及基板表面的丝、带键合过程。高可靠的应用,要求石英基板在这些工艺过程中不应出现基材粗化、染色、基板碎裂、崩边、膜层脱落、图形精度不足、基板自粘接层脱落、切割精度差等不良现象。而基板表面的丝、带键合工艺,主要在金层界面上进行,与金层表面的清洁度、金层的致密程度直接相关,而与基板材料无直接关系。

根据薄膜电路制作与组装的工艺过程,从下述几个方面对石英基板薄膜电路加工进行工艺可靠性影响分析。

1.1 膜层附着力

实践证明,熔融石英基板表面的低粗糙度特性,使得在其表面难以形成牢固的膜层附着。而膜层附着不牢,则意味着后续的粘接、键合乃至环境试验过程,均有可能出现粘接面膜层脱落、键合丝脱落,传输线脱落等质量问题。为保证高频微波信号石英基板上的高质量传输,基于国产石英基板的电路膜层附着力指标应满足鉴定需求。鉴于石英基板不同于陶瓷基板的表面状态等特性,基于氧化铝基板上开发的薄膜集成电路制作工艺不能直接使用,需对溅射前处理、高温灼烧等工艺参数进行调整,并对石英基板上电路膜层附着力进行评价。

1.2 图形制作

微带电路图形的最终宽度和偏差与电路设计的实现程度紧密相关,决定着能够获得最佳的阻抗匹配以得到最小的传输损耗。所以图形制作的精度是工艺适用性的关键检查点。采用标准的线宽精度测试板,通过制作设计宽度为100 μm 的线条,并对线条宽度使用线宽测试仪进行测量。若实物线条宽度精度满足±10 μm,则判定图形制作工艺精确性满足检验标准和使用需求。

1.3 外形切割

石英基板材料质脆且硬,外形切割中容易出现切割线两侧材料发生崩落或裂纹。在石英基板自身强度满足要求的前提下,需要对现行切割方法进行验证和优化,并对切割质量进行评价,按照检验规范,若公差满足-0.05~0 mm、边缘笔直、无崩边等缺陷发生则判定为切割工艺适用性佳。

1.4 粘接强度

在太赫兹等高频组件的实现过程中,承担高频信号传递功能的石英电路基片,一般通过粘接方式固定于腔体内侧。粘接过程涉及2个界面,在烘烤升温及降温过程中,需注意石英基板本身、其背面膜层以及被粘接管壳的热匹配问题,是组件整体可靠性的重要验证环节。粘接质量不佳的情况下,石英基板局部或全部有可能与粘接面脱离,造成电信号传递的失效。所以将依据相关标准,对现行工艺参数下、针对多种基底材料的石英基片粘接可靠性进行评价。

2 验证试验过程与结果分析

2.1 膜层附着力

基板上的膜层附着力通常与基板的粗糙度相关。石英基板粗糙度(Ra)一般小于0.01 μm,远小于常规氧化铝陶瓷的Ra0.05~0.08 μm,前期试验中,基于石英基板制作的膜层在275 ℃的高温存储及温度循环试验后,膜层均出现了起泡、剥离等问题。因此膜层附着力提升是石英基板镀膜工艺及其可靠性的研究重点。在确定膜层附着力具体测试方法时,根据相关标准,并参考业界的一些通用方法,使用胶带粘拉、金丝/带键合拉力测试、高温存储以及温度循环试验的方式,定性、定量综合判定膜层的附着力是否达标。

采用台阶式轮廓仪,对该石英基板表面的粗糙度进行了测量,数据见图1。

图1 石英基板表面粗糙度测试结果曲线Fig.1 Test results curve of surface roughness of quartz substrate

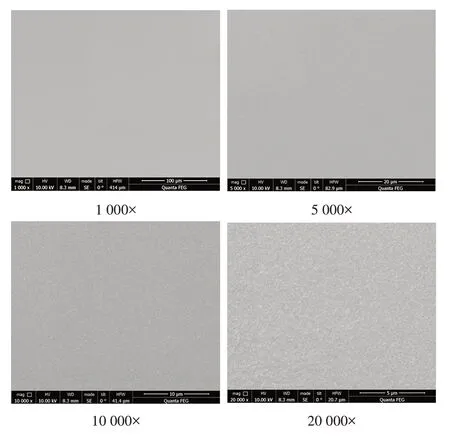

测试结果显示,石英基板表面Ra介于8~13 nm,Ra平均值为9.94 nm,离散系数11.625%,数据相对集中,表面状态一致性较好。相比常用的流延型氧化铝基板Ra值为0.05~0.08 μm的数据范围,该石英基板的表面粗糙度明显较小。在较光滑的基板表面,要确保膜层的沉积牢固度与图形制作的可靠性,存在较大难度。图2是石英基板表面膜层SEM图。

图2 不同倍数下石英基板表面膜层SEM图Fig.2 SEM photos of films on quartz substrate with different magnifications

样片准备完成后,使用3M 250#胶带,进行胶带粘拉法附着力测试,粘贴平整并稳定适当时间后,沿垂直于基板的方向迅速拉起。测试结果显示,三个样片上均有局部图形出现膜层剥离现象,不满足应用需求;采用Φ25 μm 金丝在金层上进行破坏性键合拉力测试,键合破坏性拉力值分布在3.1~4.3 g,不满足应用需求。由于基础的附着力测试项目没有通过,因此,未再进行更严苛的350 ℃/30 min 的高温存储实验和温度循环试验。为满足应用要求,针对国产石英基板开展了附着力提升的工艺实验。

首先进行石英基板表面处理方法的优化。研究认为,石英基片上吸附的水分子等因加热内能增大、热运动加剧而从基片表面解吸附,从而暴露石英基板的“新鲜”表面,可以优化膜层结合力;对基片进行溅射沉积前加热,可提高溅射原子在沉积表面的迁移能量,也可改善膜层与基板材料之间的附着力。也有研究认为,使用氢氟酸、盐酸按比例混合溶液预处理,可均匀粗化石英基板表面。结合业内已有研究成果,设置了多项实验,包括SCl清洗液(NH4OH∶H2O2∶H2O=1∶1∶5)和SC2(HCl∶H2O2∶H2O=1∶1∶6)清洗液去除表面颗粒和金属离子;分别使用40%HF原液和稀释的HF溶液[HF(40%)(aq)∶H2O=4∶1]粗化石英基板表面;采用紫外激光微刻蚀石英基板表面;采用800#精细砂纸和金刚石研磨膏打磨石英基板表面;采用800 ℃高温煅烧石英基板。每一项表面处理实验结果均通过胶带粘拉和金丝键合拉力测试来评判附着力改善效果。上述试验的结果汇总如表1所示。试验结果表明,适当的溶液清洗会使基片表面因污渍被腐蚀而使清洁度改善,但浓度过高的酸性溶液会使基板表面出现反应物沉积,而附着力并不会显著提高,因此溶液清洗时应严格控制溶液配比。激光微刻蚀表面会增大基片粗糙度促进膜层附着力提高,但大范围使用激光刻蚀易导致基板开裂,影响材料的使用可靠性。机械打磨同样会使基片表面粗糙度提升,但800#砂纸打磨的基片表面出现不均匀严重划痕,影响后续膜层外观与可靠附着,而粒径14 nm金刚石粉研磨膏抛磨无此问题。800 ℃高温灼烧对石英基板表明膜层附着力无显著影响。

表1 镀膜工艺改进试验结果汇总Tab.1 Summary of improvement methods in sputtering

溅射工艺的另一重要内容是附着层的选择。不同基板材料和膜层材料其界面差异较大,分子结合键的类型不同,物质原子或粒子之间的结合力也存在差异。为了验证更换附着层后,石英基板表面膜层的附着力是否得到改善,采用TiW 和Ni80Cr20 分别作为打底层制作膜层结构进行对比。实验结果表明,TiW 打底的膜层附着力略有增强,但这种改善并不呈现数量级的差异。

经过评判分析,最终选取了高温灼烧+溶液清洗+机械打磨的综合处理方法对熔融石英基板进行溅射前处理。高温与溶液清洗可获得更为清洁的界面,减少污染物对于膜层附着的影响。另配合研磨膏用研磨设备进行打磨可获得Ra约0.1 μm 的石英表面,且缺陷可控。在处理后的石英基板上沉积膜层,刻蚀图形后进行附着力测试,样片准备完成后,使用3M 250#胶带,进行胶带粘拉法附着力测试,三次粘贴平整并稳定适当时间后,垂直后又迅速拉起,所有样片未出现膜层脱落现象。采用金丝键合拉力测试,键合拉力值分布范围为5.3~7.4 g,满足了应用需求。

之后开展了350 ℃/30 min 的高温存储实验和温度循环试验。虽然-55~125 ℃,110 次的温度循环试验后,膜层没有变色、起泡、脱落等现象。但275 ℃/6 h 的高温存储实验后,膜层表面虽未变色,但45 倍显微镜下观察到金层有微小鼓泡,尚未达到氧化铝基板表面的附着力水平。

综上可知,通过打磨基板表面和优化处理基板表面,对于国产某石英基板上的附着力提升有明显改善,但还不能满足全部环境条件,需要在应用时予以注意。

2.2 图形制作

依据现行膜层加厚与光刻工艺规范、使用常规工艺参数的前提下,基于JC-Z05 牌号的国产熔融石英基板,通过清洗、溅射、镀金、匀胶、曝光、显影、坚膜、腐蚀、去胶的完整流程,制作出线宽为100 μm 的标准测试线条,对最终的微带电路实际宽度进行测量,考察线宽精度。经过整理,被测量微带电路的实测宽度与平均值分布如图3所示。

图3 微带电路实测宽度与平均值的分布图Fig.3 Bar graph of measured and average width of circuit lines

由图中可知,5 组试片的批次内、批次间的线条宽度均在90~95 μm,稳定性较好。一方面说明现行的图形制作工艺适用于JC-Z05 牌号的国产熔融石英基板;另一方面说明所验证的石英基板表面状态一致性较好,缺陷分布不影响线条精度。

2.3 外形切割

针对石英基板质脆、厚度薄、机械强度低的特点,为满足产品应用的高质量切割边缘要求,采用砂轮划切工艺对石英基板的外形切割工艺性进行验证,检查划切质量指标是否满足外形边缘是否平滑整齐、是否存在崩裂以及外形公差是否满足装配需求。刀具厚度越薄,金刚石粒径越小,目数越高,划切边缘崩边越小,可以得到更好的边缘切割质量,最终优选了0.1 mm 厚、金刚石粒径目数适中的树脂刀。

基板在划切台上的固定方式也会影响划片质量。厚度小于0.127 mm 的石英基板,蓝膜粘结后的划切出现了较大比例的背面崩裂现象,其原因主要是石英基板与划切台之间的附着减弱导致切割部位微观移位所致。经对比试验,最终确定了采用低温蜡将石英基片固定于玻璃板上。经试验,此方式较大程度改善了石英基板背面崩裂的情况。

采用适当的树脂刀和低温蜡粘接,将该牌号石英基板切割为8 mm×4 mm 小片,在40 倍显微镜下观察基片划切边缘外观,并实测尺寸。从图4 可看出,划切后的基板边缘平直、无崩裂。

图4 砂轮切割后基片外观Fig.4 Appearance of substrate after cutting

切割后小片实测边长公差数据分布见图5,均符合-0.05~0 mm 的公差要求。从结果上证明了现用工艺,0.1 mm厚、金刚石粒径目数适中的树脂刀适用于石英基板的切割。

图5 切割后外形尺寸实测Fig.5 Measured size after cutting

2.4 粘接强度

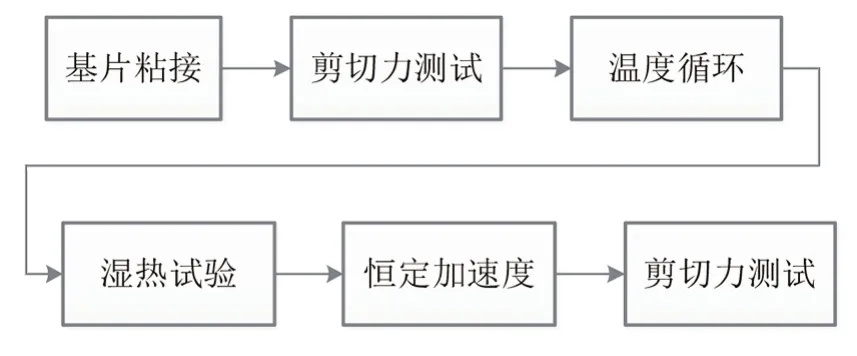

粘接强度的试验验证,一方面按照常规胶粘工艺条件进行粘接并通过剪切力测试仪测试粘接强度,另一方面要针对粘接固化完成的样件,施加产品应用级别的环境试验条件。通过以上两个方面的试验,全面评价和考核胶粘工艺可靠性,具体的考核流程见图6。评价过程中的考核试验条件见表2。

表2 考核试验具体条件Tab.2 Specific conditions of the appraisal test

图6 粘接强度考核流程Fig.6 Assessment process of bonding strength

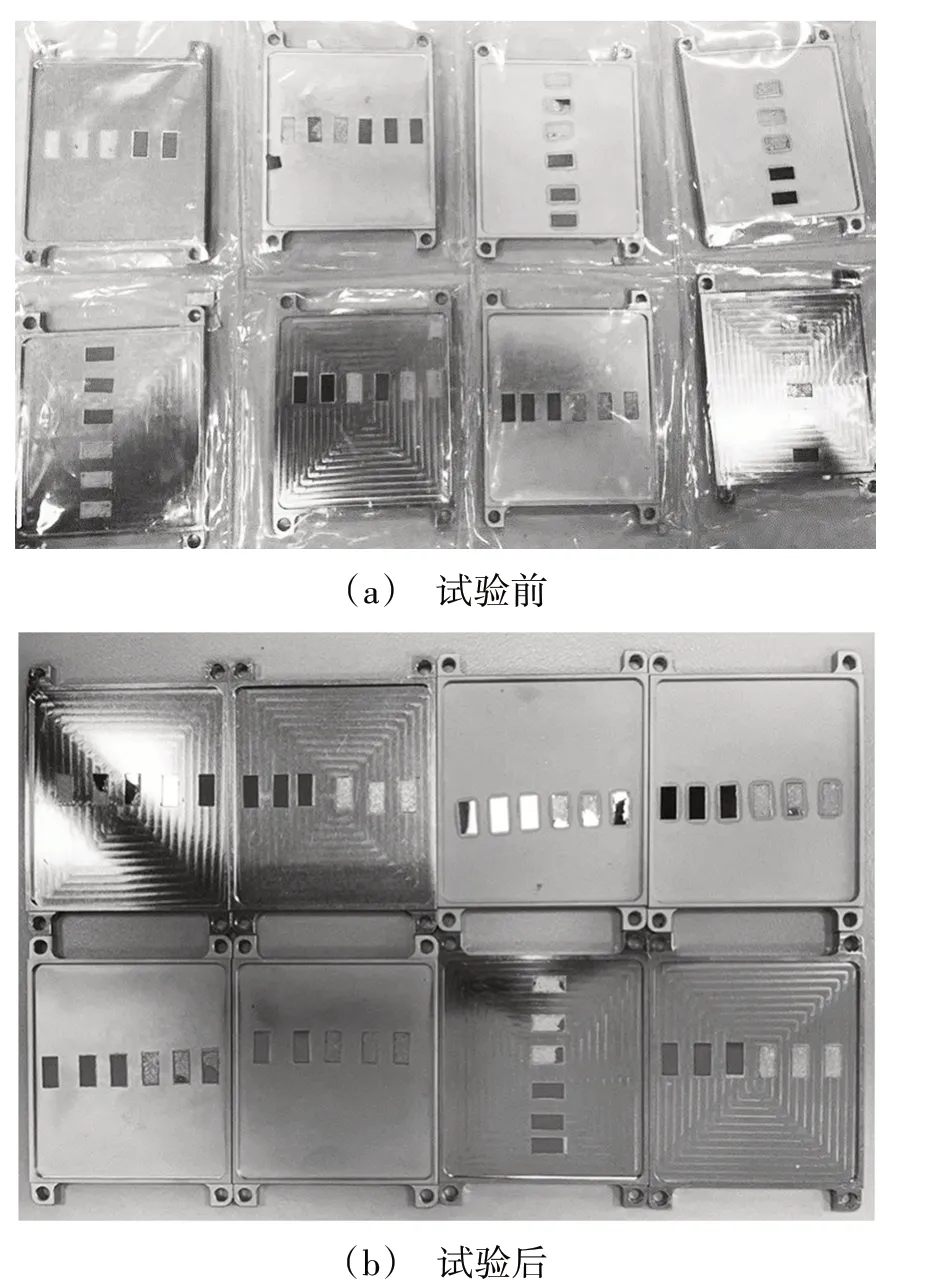

试验开始前及全部结束后,均对粘接石英基片进行剪切力测试,测量粘接强度。所使用的石英基片规格为8 mm×4 mm、尺寸公差-0.05~0 mm。试验前后剪切力测试样片外观如图7所示。

图7 试验前后剪切力测试后粘接石英电路基板后外观Fig.7 Appearance of quartz circuit before and after shear stress test

环境试验前、后的剪切力测试结果分布规律如图8 所示。参考业界相关标准,基片粘接面积32 mm2、大于4.13 mm2,剪切强度应最小承受25 N 的力或其倍数,按照MCM 使用要求选用50 N 作为评判数值。从粘接力测试结果可知,石英基片在可伐、硅铝、铝合金和黄铜等不同材质管壳上的粘接强度均满足50 N 要求,对比试验前后强度数据,粘接强度也无下降趋势,证明了温度、湿热以及力学试验对于石英基片的粘接强度无显著影响。根据粘接试验结果可知,石英基片在管壳上的粘接强度满足使用需求,即现行粘接工艺适用于JC-Z05国产熔融石英基板。

图8 粘接强度测试结果分布图Fig.8 Bar garph of bonding strenth test results

3 结论

鉴于熔融石英基板材料本身质硬且脆导致其加工难度较大的材料特点,通过设计一套完整的工艺试验,对国产熔融石英基板对于电路制作工艺与组装工艺的适用性程度进行了验证,并针对一些工序进行了工艺方法优化研究,分析并解决了验证中的难点,获得膜层附着力满足需求、线宽公差稳定、外形切割公差优于-0.05~0 mm 以及粘接可靠性满足复杂应用环境的基于JZ-C05 的薄膜电路制作工艺方法。这些工作可为后续熔融石英电路基板在太赫兹领域的应用提供参考。