气相聚丙烯工艺用催化剂小试模拟评价研究

陈 龙,刘 涛,凌永泰

(中国石化北京化工研究院,北京 100013)

气相聚丙烯工艺具有操作简单、安全性较高、单线产能大、工艺流程简单多变等诸多特点[1-2].因为没有液相丙烯对共聚物的溶出作用,气相工艺更适合生产高共聚单体含量聚丙烯,如高橡胶相含量抗冲聚丙烯、软质聚丙烯等环管工艺上难以生产的产品.但是,目前国内的气相聚丙烯工艺均为引进技术,与之配套的小试气相评价装置和方法也不完善.

气相聚丙烯工艺使用的催化剂类型比较多,其中Novolen、Unipol、Innovene、Horizone等工艺多使用类球形催化剂[3-5],Spherizone、Catalloy等工艺[6-8]使用球形催化剂.无论哪一类催化剂,在其开发过程中以及进行工业应用之前,都要进行小试和中试聚合评价,为工业应用提供聚合活性、等规指数、堆积密度等基础数据参考.

目前,气相工艺催化剂的聚合小试评价基本依靠两种方法:一种是直接使用液相本体法对催化剂进行聚合性能评价[9-10],但小试液相本体法与气相中试及气相工业生产差别过大;另一种方法是种子床小试气相聚合法[11],该种方法中种子床一般使用聚合物颗粒或者氯化钠颗粒.但无论添加何种颗粒,为避免水、氧等杂质对聚合反应的影响,在种子床加入反应釜前后都需要对种子床进行长时间加热处理,以脱除其中的水、氧等杂质.即便如此,使用种子床法进行的气相聚合评价,催化剂的聚合活性仍然较低,与气相中试的评价结果相差过大,相关性差.此外,球形催化剂如果使用种子床法进行气相聚合评价,在聚合过程中聚合物会发生严重破碎,影响最终聚合活性、聚合物堆积密度等性能.因此两种催化剂气相聚合评价结果对气相工艺的参考价值均不足.建立合适的气相聚丙烯工艺的小试评价方法,对开发已有气相聚丙烯工艺的专用催化剂、自主气相聚丙烯技术以及聚丙烯产业都有重要意义.

本工作基于两种商用球形聚丙烯催化剂,建设了气相搅拌床反应装置,并建立了控温预聚合原位生成种子床的气相聚合模拟评价方法,实现了球形催化剂的小试气相聚合评价,提高了气相聚合评价的稳定性和效率,解决了气相催化剂依靠本体聚合评价、参考性不足的问题.并且使用该方法评价了催化剂的聚合性能,研究了催化剂的动力学行为.

1 实验部分

1.1 原料规格及来源

氮气,廊坊黎明气体有限公司;乙烯、丙烯、氢气,北京环宇京辉京城气体科技有限公司;己烷,中国石油化工股份有限公司北京燕山分公司.以上原料经净化系统净化,水、氧等杂质的体积分数小于0.000 2%后使用.环己基甲基二甲氧基硅烷(Cyclohexyldimethoxymethylsilane,CHMMS,纯度99%),百灵威科技有限公司;三乙基铝(Triethylaluminium,TEAL,纯度97.5%),百灵威科技有限公司;抗静电剂Atmer163(商品名),禾大新加坡有限公司.

1.2 催化剂制备方法

向带搅拌的反应釜中,加入TiCl4并降温至-20 ℃后,在搅拌条件下,加入成分为氯化镁醇合物的球形载体[Mg(C2H5OH)2.6],在-20 ℃下反应0.5 h,之后缓慢升温至120 ℃,升温过程中加入内给电子体,然后在120 ℃下反应0.5 h,将液体滤掉,加入TiCl4,在120 ℃下维持2 h后将液体滤掉得到固体产物,将得到的固体产物用己烷洗涤5次,最后在45 ℃下真空干燥,得到催化剂1和催化剂2[12-13].

1.3 测试表征方法

催化剂颗粒形态:采用日本尼康公司生产的ECLIPSE E2000光学显微镜放大,为避免潮解,在氮气箱中对载体的颗粒形态进行拍摄观察.

粒径分布:采用英国Malvern Instruments公司的Masters Sizer 2000粒度仪对催化剂进行测定,分散介质为正己烷.粒径分布值SPAN=[D(90)-D(10)]/D(50),其中D(10)、D(50)、D(90)分别指一个样品的累计粒度分布百分数达到10%、50%、90%时所对应的粒径.

比表面积、孔结构:采用美国MICROMERITICS公司的AutoChem 2920型全自动化学吸附仪对载体进行测试,采用BET法测试比表面积,BJH法测试孔容.

等规指数:采用正庚烷抽提法,按照GB/T2412008规定的方法测试[14].

聚合物熔体流动速率(Melt mass-flow rate,MFR)是指树脂熔料在一定时间内(一般为10 min)通过标准毛细管后流出的质量。采用德国GOETTFERT公司的MI-2型熔融指数仪,按照GB/T3682.1-2018规定的方法测试[15].

力学性能:拉伸性能按照GB/T 1040.1-2018[16]规定的方法测试;弯曲性能按照GB/T 9341-2008[17]规定的方法测试;悬臂梁冲击强度按照GB/T 1843-2008[18]规定的方法测试.

1.4 催化剂聚合评价方法

将反应釜温度升至85 ℃,通入氮气连续置换1 h,关闭进气口和出气口,反应釜维持压力0.6 MPa.将反应釜温度降至10 ℃,并将反应釜压力放至微正压,加入固体催化剂、TEAL、CHMMS和氢气,之后加入适量液相丙烯,将温度控制在25 ℃,反应10 min.升高温度至釜中的液相丙烯全部气化,升至反应温度并通过丙烯计量罐向反应釜中补加气相丙烯,至釜中压力达到所需聚合压力.反应过程中通过温度-压力控制组件使反应釜中的压力维持在一定水平,反应1.5 h,之后将反应釜温度降低到50 ℃,放空反应釜内的气体,用氮气置换3次,出料,得到聚丙烯产物.

2 结果与讨论

2.1 催化剂结构表征

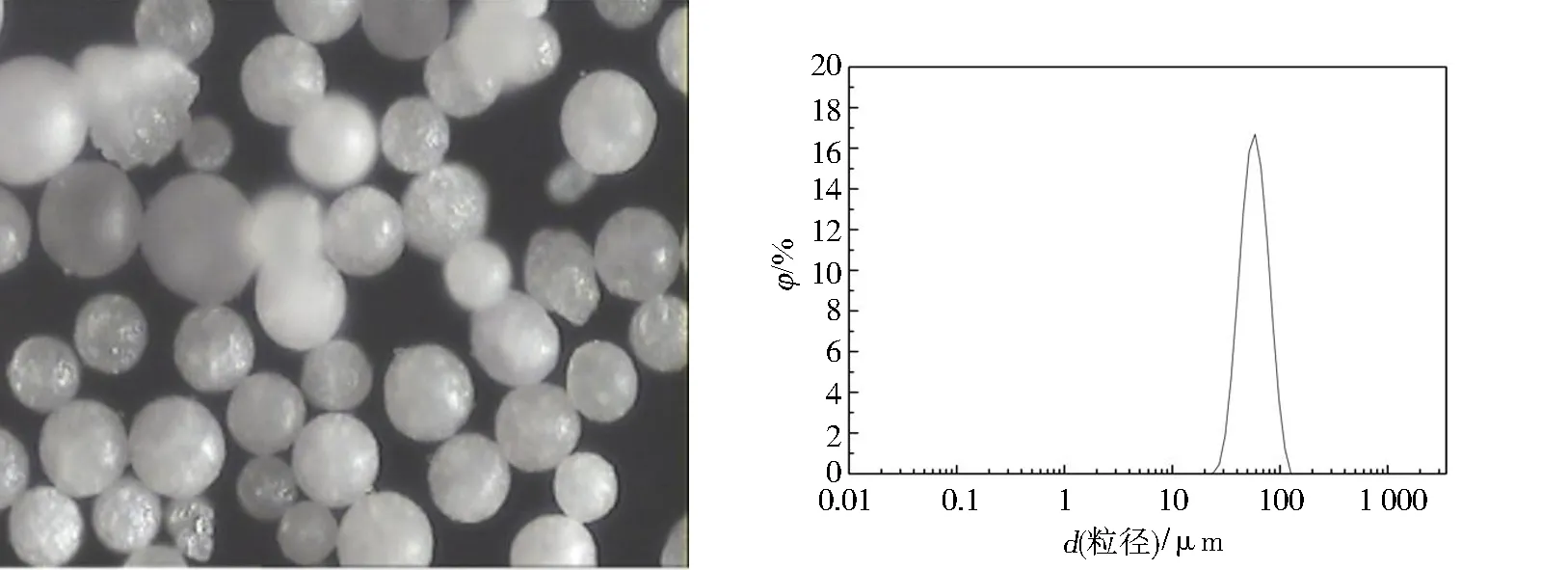

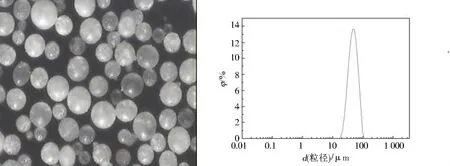

基于气相工艺对催化剂具有分布更加均匀的活性中心、更高的立构定向性、更低的活性衰减等要求,制备了相应大粒径化的两种国产催化剂,并对催化剂进行了粒度分析和孔结构表征,如图1、2所示.结果显示,所制备的催化剂1的平均粒径62 μm左右,SPAN值0.76,催化剂2平均粒径48 μm,SPAN值0.95;两者球形度较好、粒径分布均匀.

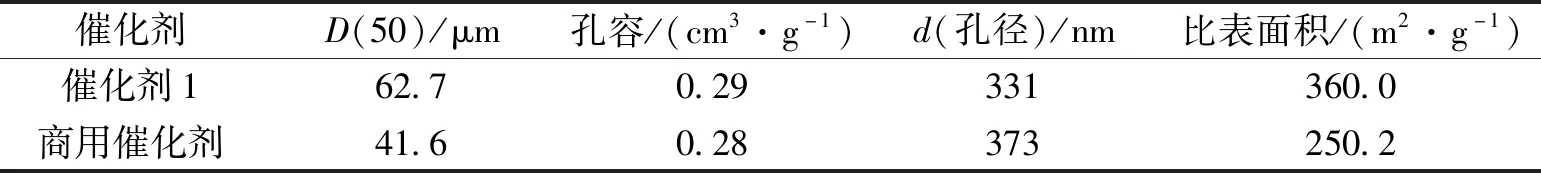

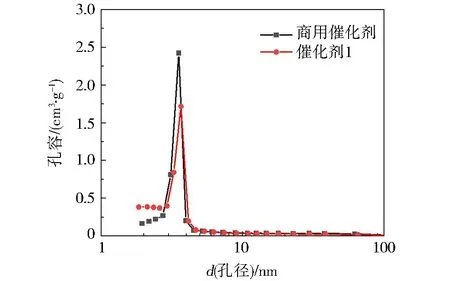

如表1和图3所示,通过对催化剂1与商用催化剂对比可知,两者在孔体积接近的情况下,前者的孔径要比后者小,这说明前者具有更多数量的孔洞,因此前者的比表面积要比后者大很多,更大的比表面积有利于更多橡胶相的生成.

图1 催化剂1光学显微镜照片(×160)和粒度分布曲线Fig.1 Microscope photograph(×160) and particle size distribution curve of cat.1

图2 催化剂2光学显微镜照片(×160)和粒度分布曲线Fig.2 Microscope photograph(×160) and particle size distribution curve of cat.2

表1 不同球形催化剂的孔结构Tab.1 Pore structure of different spherical catalyst

图3 商用催化剂和催化剂1的孔径分布对比Fig.3 Comparison of pore distribution between catalyst and cat.1

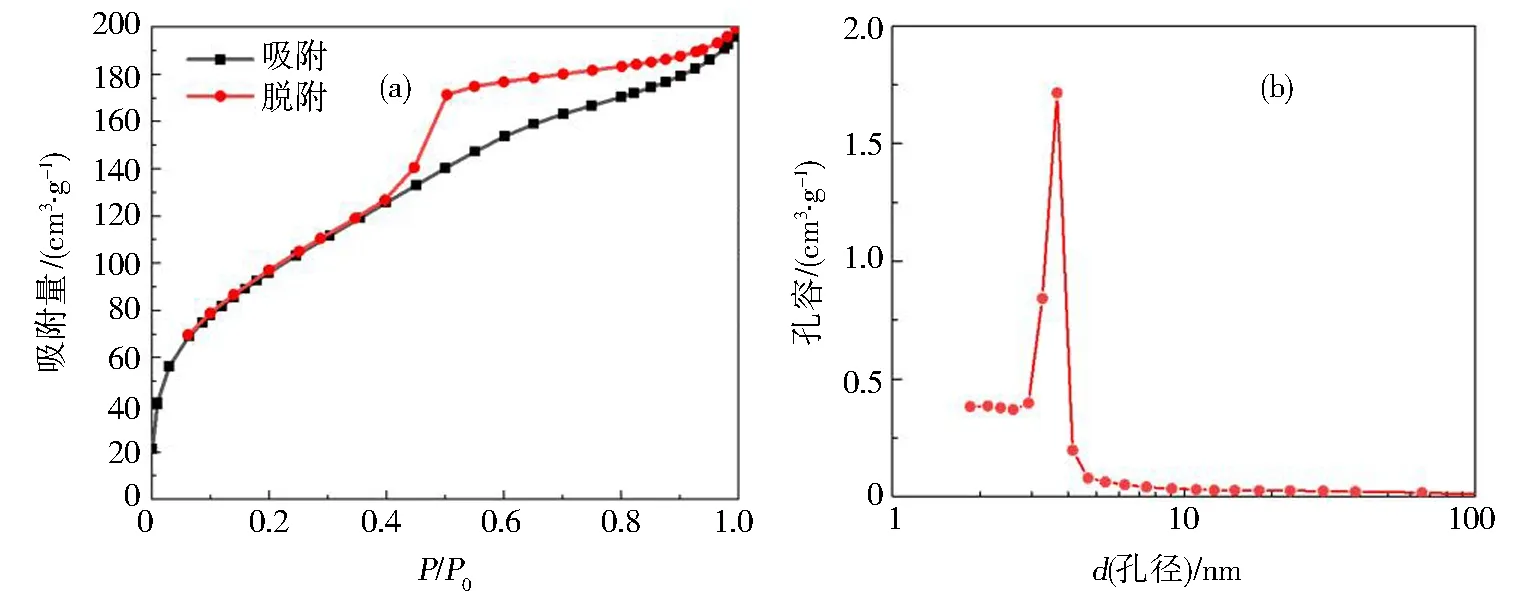

催化剂1的吸附-脱附曲线和孔径分布如图4所示,吸附曲线4(a)显示在较高的相对压强(P/P0=1)下并没有达到吸附饱和,这说明该催化剂的吸附形式是Ⅳ型吸附曲线、H2回归线模式[19],该种吸附形式说明载体中的孔道是两端开口的管状毛细孔[20],正是由于这种两端开口细孔的存在,才能保证单体及氢气分子顺利进入从而发生聚合反应.催化剂的孔径分布图4(b)显示催化剂中的孔以中孔为主,这一特点对于催化剂在聚合过程中的单体吸附起着至关重要的作用,小孔和大孔都不适合催化剂对丙烯单体的吸附.

图4 催化剂1的(a)吸附-脱附曲线和(b)孔径分布曲线Fig.4 Adsorption(a) &desorption(b) curve and pore distribution of cat.1

2.2 气相聚合评价方法研究

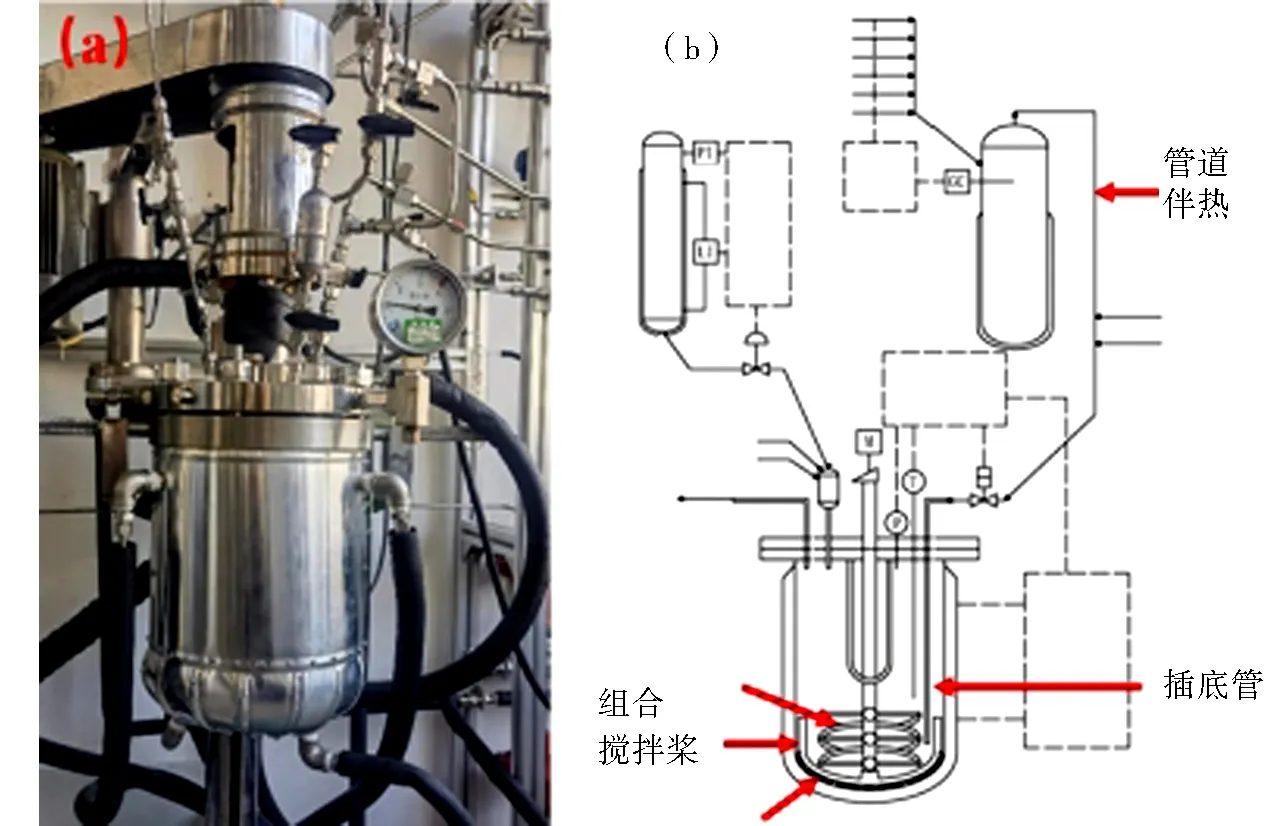

图5 气相聚合装置图(a)和示意图(b)Fig.5 Photograph(a) and structure diagram(b) of gas-phase polymerization device

图5为本工作中新建立的用于气相聚合的小试实验装置,该反应釜为气相搅拌床反应釜.该装置具有以下特点:(1)聚合釜底部没有出料口,防止粉料因搅拌不到发生结块;(2)设置了插底气相物料入口,该入口有两个主要作用,一是用于反应气体向反应釜中下部输送,二是用于热氮气吹排反应釜(热氮气下进上出);(3)搅拌桨采用锚式、螺带式组合设计,并且搅拌桨外边缘具有柔性材质,与反应釜内壁活动接触,这样的设计能够保证全部物料被搅拌到,并且能够将粉料提升起来从而增大与反应气体的接触机会;(4)气相丙烯管道进行伴热保温处理,以减少管道内丙烯的液化冷凝.

基于该气相聚合装置,尝试了如下3种气相聚合方法.

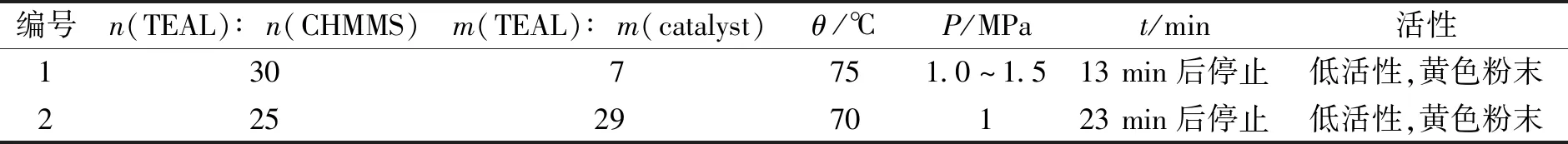

2.2.1 无种子床直接聚合

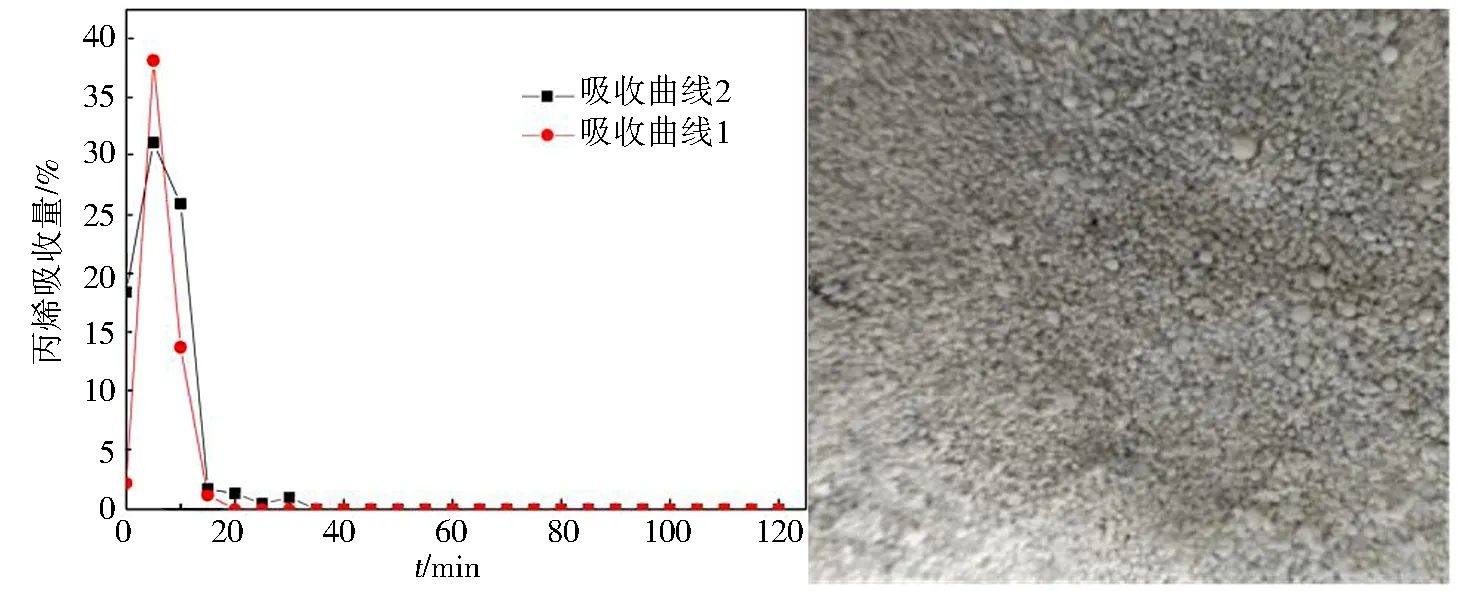

先将反应釜升高到所需聚合温度,称取适量催化剂1,用少量己烷将催化剂冲入反应釜中,并加入TEAL、CHMMS和气相丙烯,然后聚合2 h.聚合压力(P)、结果及聚合物如表2、图6所示.结果显示,在气相聚合进行20 min后,丙烯流量计所显示的吸收曲线变为零,说明反应釜中的气相聚合已经停止.从聚合物形态来看,此时的聚合物已经呈现出球形颗粒的状态,聚合物颜色发黄,从聚合物质量来看聚合活性很低.

表2 无种子床直接聚合结果Tab.2 Polymerization result without seed bed

图6 无种子床聚合的丙烯吸收曲线和聚合物照片Fig.6 Absorption curves of propylene and photograh of polymer without seed bed

2.2.2 控温预聚合原位生成种子床

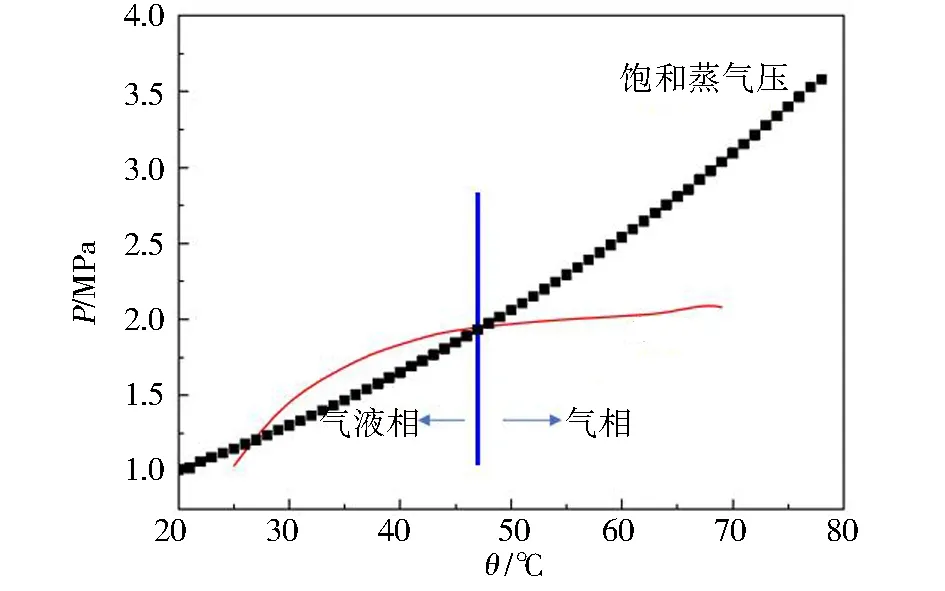

图7 控温预聚合的聚合物照片Fig.7 PPhotograph of polypropylene with seed bed under temperature control-controlled prepolymerization

在Spherizone气相工艺中,球形催化剂先经过低温本体预聚合,得到一定聚合倍数的聚合物微球,然后聚合物微球进入主反应器进行气相聚合.预聚合具有两个主要作用,一是减少催化剂颗粒在聚合过程中的破碎,二是使颗粒达到一定的尺寸从而进入主聚合反应器中.据此启发,实验室小试气相聚合装置中引入先行控温预聚合,得到一定数量的聚合物微球,然后聚合物微球既作为种子床、又作为活性中心进行气相聚合.

首先,探索种子床的生成情况,实验方法如下:(1)液相丙烯控温预聚;(2)升温,液相丙烯全部气化;(3)放气、排空、出料.预聚合参数如表3所示,结果显示,在控制好液相丙烯加入量、预聚温度和预聚时间的情况下,可以得到一定预聚倍数的种子床预聚物.同时,实验结果显示,升温气化过程不会造成聚合活性的急剧增加,因此控温预聚合可以生成数量合适的种子床.合适的预聚条件对于得到数量恰当的聚合物非常关键,如果预聚倍数过低,则起不到种子床的作用,如果预聚倍数过高,则失去了气相聚合的意义.如图7、表3所示,合适的控温预聚合条件能够得到球形度良好的聚丙烯微球颗粒.

表3 控温预聚合的参数Tab.3 Parameters of prepolymerization under temperature control

使用上面探索的控温预聚合原位生成种子床的方法进行气相聚合,实验方法如下:(1)液相丙烯控温预聚;(2)预聚完成后在低温条件下放掉液相丙烯;(3)重新补加气相丙烯进行聚合;(4)聚合完成,放气、置换、出料.

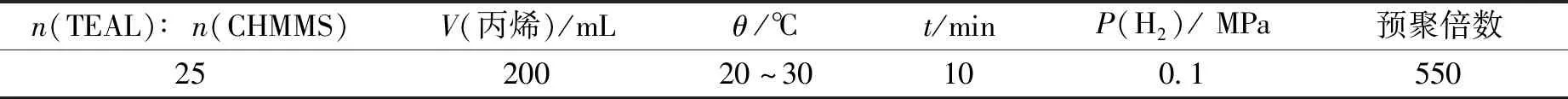

聚合结果如表4所示,聚合物照片如图8所示.结果显示,使用该方法进行的气相聚合,在不同条件下的聚合活性仍然相对较低,虽然聚合物已经呈现出比较好的球形颗粒状态,但是粒子并没有长大.因此,该种气相聚合方法下聚合活性仍然得不到提高.

表4 不同条件下的气相聚合性能Tab.4 Gas-phase polymerization performance under various conditions

图中的1-5对应表4的编号图8 不同聚合条件下的聚合物照片Fig.8 Photograph of polymers under various conditions

2.2.3 改进后的控温预聚合方法

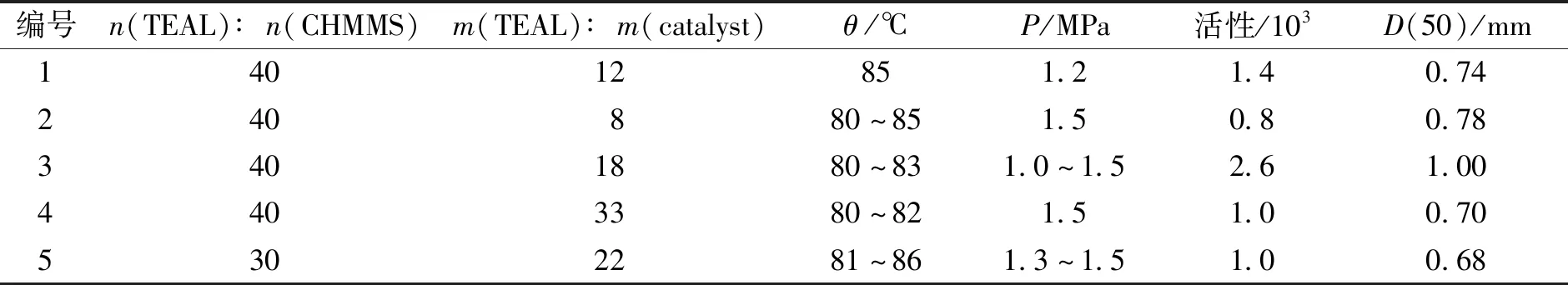

图9 液相丙烯温度-饱和蒸气压对应曲线Fig.9 Saturated vapor pressure curve of liquid propylene at temperatures range

改进后的实验方法如下:(1)液相丙烯控温预聚;(2)预聚完成后升温使液相丙烯全部气化;(3)重新补加气相丙烯到所需聚合压力进行聚合;(4)聚合完成,放气、置换、出料.

在这种方法中,可以通过升温过程中反应釜中压力和液相丙烯的饱和蒸气压的相对大小,来判断反应釜中液相丙烯的气化情况.如图9所示,预聚完成之后,刚开始升温时,反应釜中压力大于液相丙烯饱和蒸气压,说明此时反应釜中是气液共存的两相状态;当升到一定温度后,反应釜中的压力小于液相丙烯的饱和蒸气压,说明此时反应釜中的液相丙烯已经全部气化,而与此对应的温度点小于所需的聚合温度.因此,可以通过反应釜中的压力情况来判断液相丙烯的气化状况.

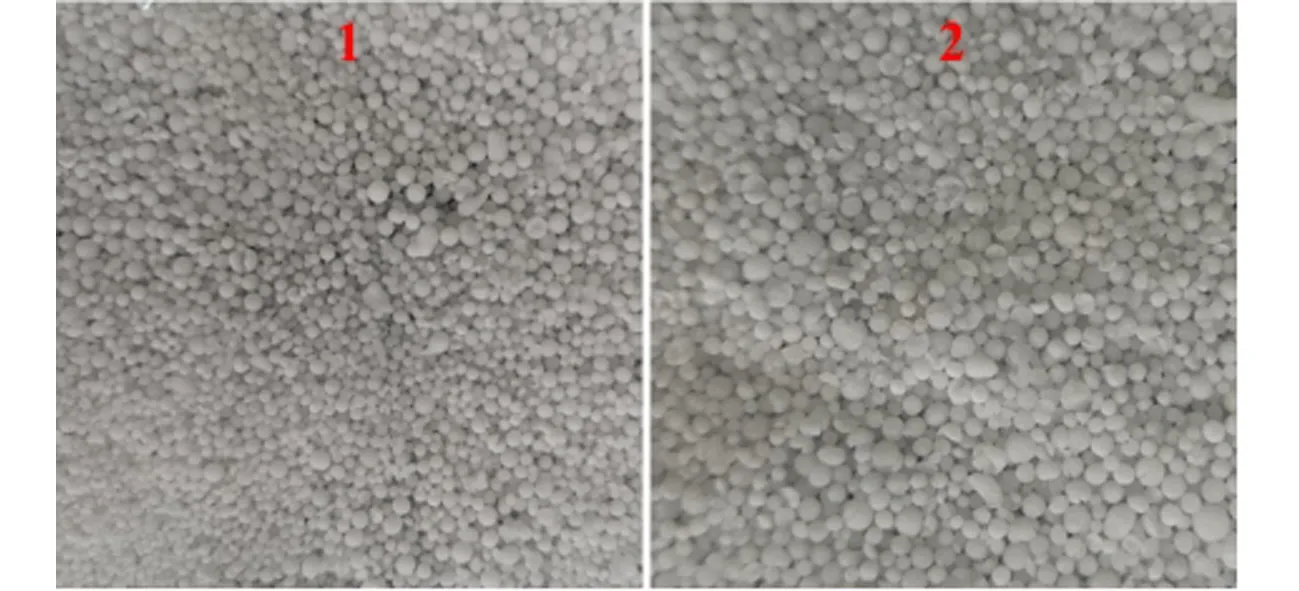

使用改进的方法进行气相聚合,聚合结果如表5所示,聚合物照片如图10所示.结果显示,使用改进的方法进行的气相聚合,聚合活性有明显的提高,并且聚合物的等规指数和堆积密度也达到了正常水平,聚合物呈现出比较好的球形颗粒状态,颗粒粒径也有了明显提高.

综上所述,通过探索研究确定了合适的气相聚合方法.本方法可以通过控温预聚合的方式在反应釜中原位生成种子床,在不外加种子床的条件下完成聚烯烃催化剂的气相聚合评价,提高了聚烯烃催化剂气相聚合评价的活性、稳定性和效率,增强了气相聚合小试评价与气相中试和工业生产的相关性.

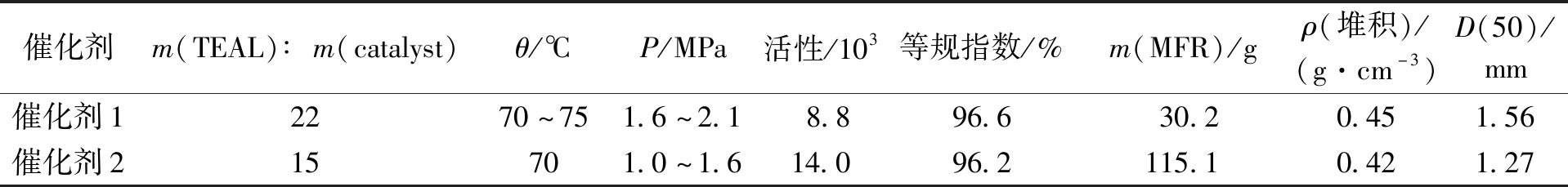

表5 不同催化剂的聚合性能Tab.5 Gas-phase polymerization performance under various catalysts

2.3 聚合性能研究

图中的催化剂与表5对应图10 不同催化剂的聚合物颗粒照片Fig.10 Photograph of polymers under various catalysts

基于前面确定的气相聚合的方法,对两种气相聚丙烯催化剂进行了气相聚合性能研究.

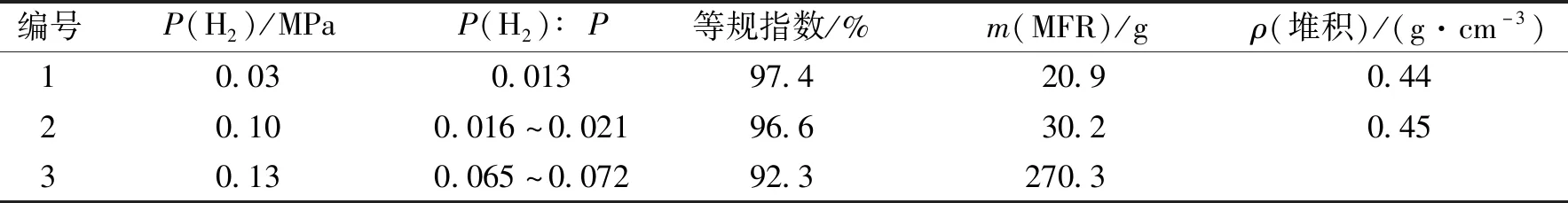

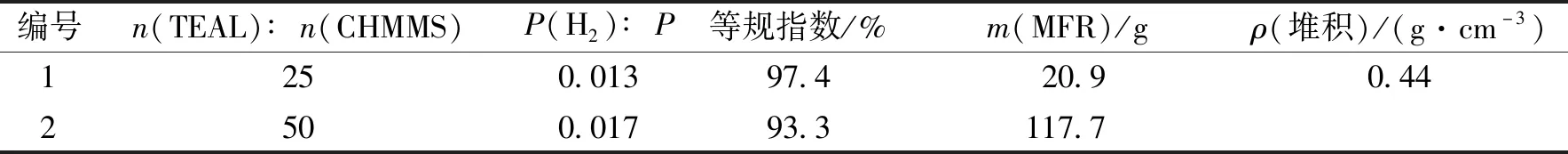

表6为催化剂1在不同氢气分压下的聚合性能,结果显示,随着氢气分压的提高,聚合物等规指数明显下降,同时聚合物熔体流动速率有较大上升,聚合物堆积密度保持在一个较高水平.表7为催化剂1在不同铝硅比及氢气分压下的气相聚合性能,结果显示,随着铝硅比和氢气分压的提高,聚合物等规指数下降明显,同时聚合物熔体流动速率大幅度提升.

表6 催化剂1在不同氢气分压下的聚合性能Tab.6 Polymerization performance of cat.1 under various H2 pressure

表7 催化剂1在不同铝硅比及氢气分压下的聚合性能Tab.7 Polymerization performance of cat.1 under various H2 pressure and n(Al)/n(Si)

表8为催化剂2在不同氢气分压下的聚合性能,结果显示,随着氢气分压的提高,聚合物等规指数有所下降,同时聚合物MFR明显上升,聚合物堆积密度保持在一个较高水平.

表8 催化剂2在不同氢气分压下的聚合性能Tab.8 Polymerization performance of cat.2 under various H2 pressure

2.4 聚合动力学研究

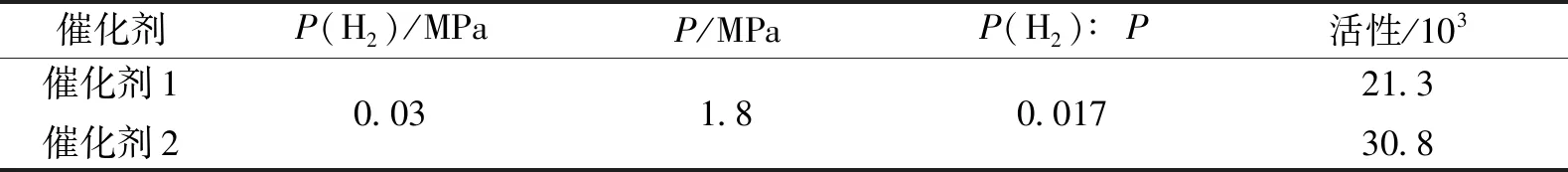

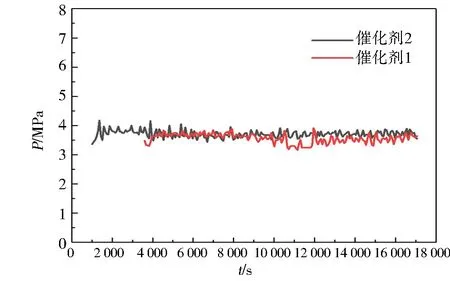

基于前面确定的气相聚合的方法,对两种球形气相聚丙烯催化剂进行了气相聚合动力学研究.如表9和图11所示,随着反应的进行,两种催化剂的活性都略有衰减,但是衰减较为缓慢,催化剂之间活性衰减程度没有明显区别.由此说明,这两种气相催化剂在工业气相工艺多釜流程中应用时,能实现前后活性匹配,避免后期活性不足,所以能够生产橡胶相含量更高的抗冲聚丙烯.

表9 两种催化剂在相同条件下的聚合性能Tab.9 Polymerization performance of catalysts under same conditions

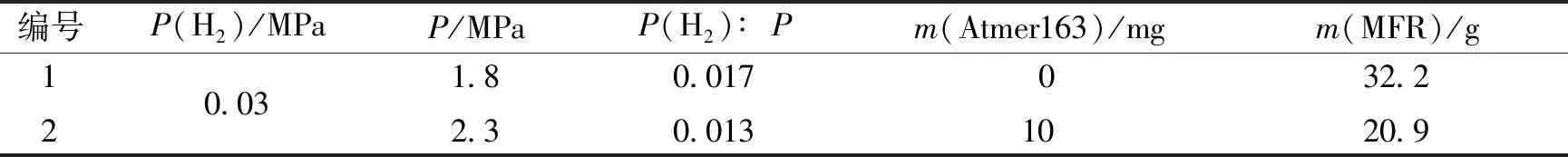

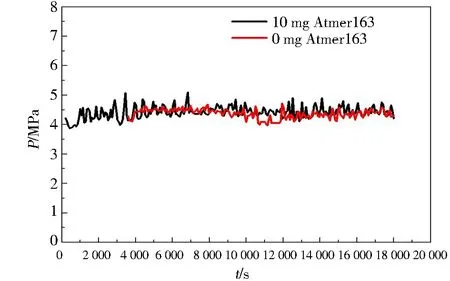

Atmer163的主要成分为具有长链脂肪烃链的乙氧基烷基胺,在聚合过程中,一方面可以通过脂肪烃长链与聚丙烯粉末建立传导路径,将静电快速转移至亲水基团,减少粉料间静电结块;但另一方面Atmer163中的羟基以及水、醇等杂质会与主催化剂活性物种以及助催化剂烷基铝反应,使催化剂部分失活,导致催化剂活性降低、活性衰减变快[21-22].气相聚丙烯工艺在催化剂预聚合后需引入Atmer163等抗静电剂,避免因粉料与反应器壁摩擦发生静电结块,堵塞装置.因此在实验室聚合评价中,考察了Atmer163对两种催化剂聚合活性的影响.

表10和图12为催化剂1在加入Atmer163之后的聚合情况,结果显示,在加入Atmer163之后,催化剂1的聚合活性衰减没有发生明显变化,说明Atmer163没有对催化剂1的聚合活性造成明显影响.由此可见,在气相装置中可以适当提高Atmer163添加量以增加抗静电效果.

表10 催化剂1在加入Atmer163后的聚合情况Tab.10 Polymerization performance of cat.1 with the addition of Atmer163

图11 催化剂随着时间的衰减曲线Fig.11 Activity decay curve of catalysts

图12 催化剂1在Atmer163存在时的衰减曲线Fig.12 Decay curve of cat.1 in the presence of Atmer163

3 结论

(1)搭建了5 L气相搅拌床反应装置,建立了控温预聚合原位生成种子床的气相聚合评价方法,实现了球形聚丙烯催化剂的气相聚合评价,解决了气相催化剂依靠本体聚合评价参考性不足的问题.

(2)对催化剂的孔结构研究表明,大粒径催化剂具有更高的比表面积,有利于高橡胶相含量抗冲聚丙烯的生产.

(3)催化剂的气相聚合评价结果表明:随着铝硅比和氢气分压的提高,聚合物等规指数下降明显,同时聚合物熔体流动速率有大幅度提升;催化剂在气相聚合条件下活性衰减较慢,能实现前后活性匹配,避免后期活性不足的问题;Atmer163对催化剂1活性衰减没有明显影响,在气相装置中可以适当提高添加量以增加抗静电效果.