离子膜电解生产中淡盐水脱氯工艺探索

孙文勇,李迎堂,袁晓波,张春法

(山东大地盐化集团有限公司,山东 潍坊 262725)

1 前言

离子膜烧碱电解生产系统产生大量淡盐水,其中含有一定量的游离氯。游离氯会腐蚀盐水精制系统设备和管道,阻碍一次盐水工序中沉淀物的生成,损害二次盐水精制过滤器的过滤器元件和螯合树脂塔中的树脂,严重时会导致螯合树脂中毒失效,危害极大,所以游离氯必须彻底除去。山东大地盐化集团有限公司有75万t/a离子膜烧碱装置,在淡盐水处理方面经过逐步探索和工艺改进,使淡盐水脱氯工艺日臻完善,安全性和经济性都取得提升。

2 淡盐水脱氯原理

离子膜电解槽流出的淡盐水中含有的游离氯,有两种生成方式:一部分为溶解氯,溶解量与淡盐水的温度、浓度、溶液上方氯气分压等因素有关;另一部分是因为随着离子膜使用寿命的增加,电流效率下降,阳极液中OH-增多,从而发生下列反应:

Cl2+2OH-→ClO-+Cl-+H2O

这部分游离氯的生成和离子膜反渗透过来的OH-有关,电流效率越低,反渗透过来的OH-越多,生成的ClO-也就越多。这两部分游离氯存在于淡盐水中,对生产系统的危害很大,因此必须去除。淡盐水中游离氯总含量约500 mg/L~800 mg/L,游离氯的含量与盐水浓度、温度、压力和pH值相关,实际生产过程中盐水的浓度、温度比较稳定,脱氯主要是在压力和pH值方面考虑,氯气在盐水中溶解并存在以下化学平衡关系:

Cl2+H2OHClO+HCl

3 脱氯工艺

目前,大多数离子膜生产厂家淡盐水脱氯工艺为物理脱氯+化学脱氯法,即采用真空脱氯、碱中和、再加亚硫酸钠还原的方法。脱氯合格后的淡盐水最后送至盐水工序化盐,用来制成合格的饱和盐水。这个过程中要消耗盐酸、烧碱和亚硫酸钠,脱氯过程中生成的硫酸根进入到膜法脱硝系统,这样相应增加了脱硝负荷。

2.1 物理脱氯法

物理脱氯法分为空气吹除法和真空脱氯法。两者都是先向淡盐水中加入一定量的盐酸,控制好一定的酸度,然后再进行脱氯操作。两者不同的地方是空气吹除法在一定的真空度下通过向脱氯塔通入空气将析出的氯气吹出;真空脱氯法是加入足量的酸,在定值的高真空下使较高温度的淡盐水处于沸腾状态,氯气不断析出,同时利用产生的水蒸气气泡带走氯气,这种方法叫真空脱氯,此法使淡盐水中不断产生气泡和增加气液两相接触面,加快气相流速,加大气液两相中不平衡度,使液相中的溶解氯不断地向气相转移,气体不断逸出,连续地通过进行上述操作,就能把淡盐水中的游离氯基本除掉。真空脱氯后淡盐水的中游离氯的质量分数能达到30 mg/L以下。这两种方法的运行经济性差距较大,真空脱氯法优势明显,所以目前多数企业均采用真空脱氯法进行脱氯。

2.2 化学脱氯法

化学脱氯是在碱性介质下向淡盐水中加入还原性的Na2SO3,使之与游离氯发生氧化还原反应,从而把游离氯除去。

HClO+NaOH→NaClO+H2O

NaClO+Na2SO3→Na2SO4+NaCl

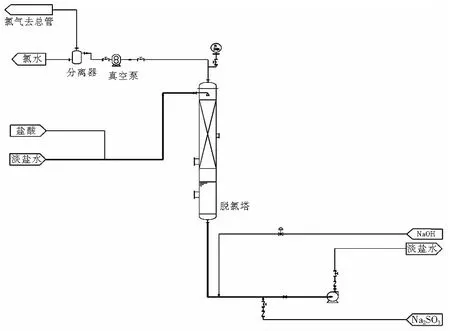

通过化学脱氯可把淡盐水中游离氯含量降低至≤ 0.1 mg/kg。真空脱氯+化学脱氯工艺流程图见图1。

图1 真空脱氯+化学脱氯工艺流程图

2.3 氯酸盐分解

脱除游离氯的同时需要根据淡盐水中氯酸盐含量分解除去氯酸盐。电解槽出来的淡盐水中还含有氯酸盐(NaClO3)。氯酸盐是电解槽产生的副产品,其产率主要与运行中电解槽的电流效率有关。因为氯酸盐的溶解度高于NaCl,淡盐水中的氯酸盐会在循环过程中进入精盐水系统,氯酸盐的进入将降低NaCl的溶解度,影响饱和度,因此必须设法减少淡盐水中的氯酸盐。

分解氯酸盐的方法有两种:一是分流法,分流部分淡盐水去其它生产装置,使电解生产过程产生的氯酸盐和分流量相平衡;二是分解法,分流部分淡盐水去氯酸盐分解槽,加盐酸调整淡盐水保持适量的酸度,提高温度到85 ℃~90 ℃,经过一定的反应时间后,使氯酸盐分解为氯化钠和氯气。反应方程式:

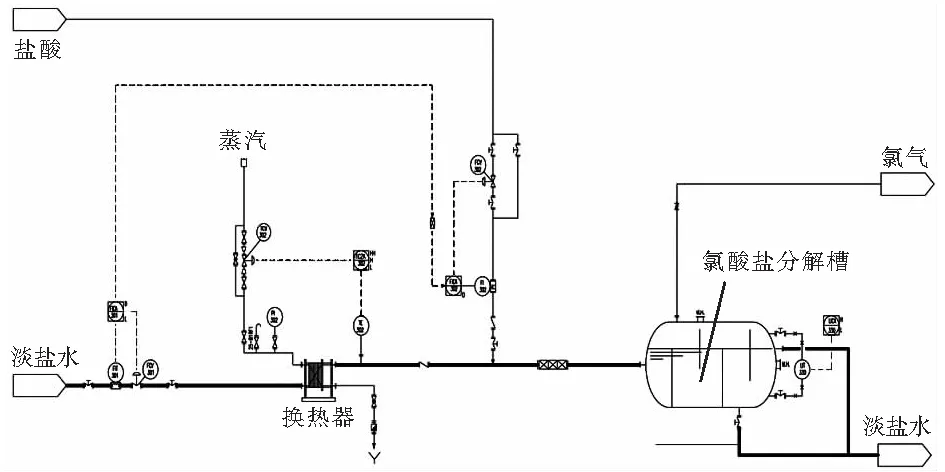

反应(1)是氯酸盐分解的主要反应,反应(2)是副反应。该反应(1)是在高温和过量盐酸的条件下去除氯酸盐的方法,尽量避免反应(2)的产生。化学反应产生的废氯气送往氯气总管。工程流程见图2。

图2 氯酸盐分解工艺流程图

3 双氧水脱氯探索

在生产应用过程中,有些公司开始探索应用双氧水代替亚硫酸钠进行脱氯。据了解,杭电化、江苏索普、海能化学等公司在这方面有了比较成功的经验。因为双氧水脱氯的原料消耗费用远低于亚硫酸钠脱氯的原料消耗费用,为此山东大地盐化集团有限公司组织人员进行了初步的实验及研究。

3.1 双氧水脱氯原理

双氧水与游离氯在酸性和碱性条件下都参与反应。

在酸性条件下:

在碱性条件下:

可以看出,无论酸性还是碱性条件,双氧水与游离氯的反应产物都是水和氧气,不会产生对生产系统有影响的物质。

3.2 双氧水脱氯实验过程及数据

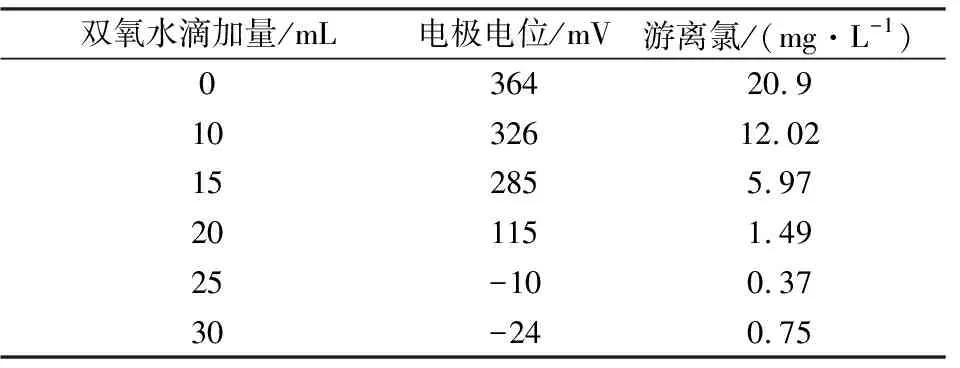

取2 000 mL含游离氯11.21 mg/L的淡盐水,加入有效氯6.68%的次氯酸钠0.2 mL,游离氯含量调至20.9 mg/L。滴加0.1%双氧水,同时测量氧化还原电位及游离氯含量,结果见表1。

表1 滴加0.1%双氧水实验数据

加入30 mL时检测游离氯上升,可判断双氧水已经过量,取样化验测得双氧水含量为0.01 mg/L,已至终点。通过试验可以看出,双氧水脱氯效果良好,而且通过氧化还原电位(ORP)也大体能够判断双氧水滴加的终点。

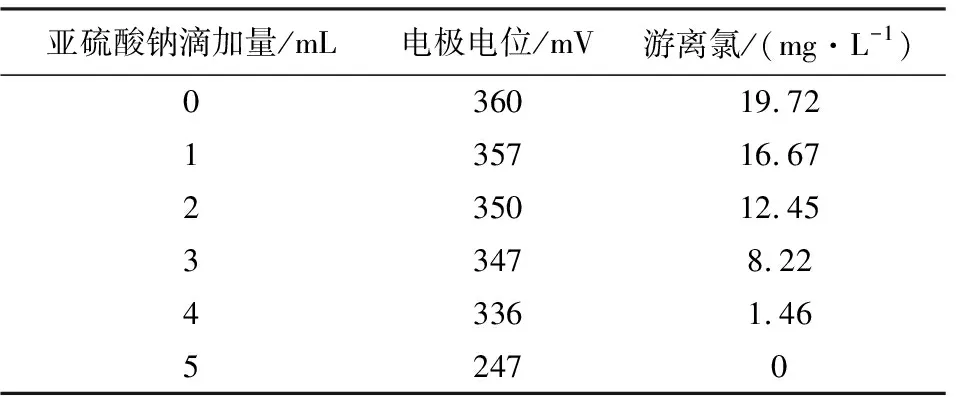

3.3 亚硫酸钠脱氯实验过程及数据

取2 000 mL含游离氯约11.21 mg/L的回盐水,加入有效氯6.68%次氯酸钠0.2 mL,游离氯调至含量19.72 mg/L。滴加1.5%双氧水,同时测量氧化还原电位及游离氯含量,结果见表2。

表2 滴加1.5%亚硫酸钠实验数据

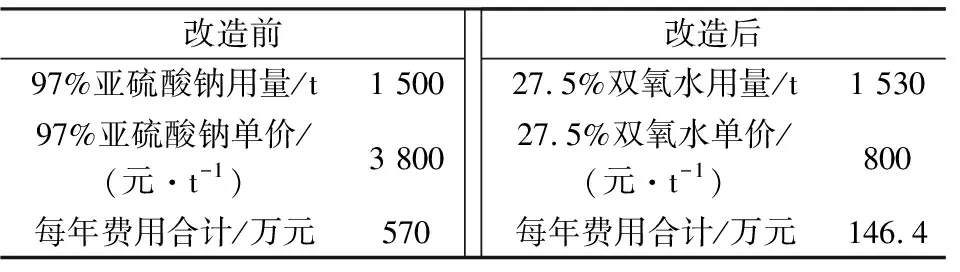

根据实验数据,可看出双氧水脱氯效果不错,具体实验和控制参数还需要进一步探索,经过反复实验和论证才能确定。根据实际生产运行数据进行测算75万t/a离子膜烧碱装置更换双氧水脱氯后的收益,见表3。

表3 亚硫酸钠与双氧水脱氯消耗费用对比

75万t/a(折百)离子膜烧碱规模效益分析(改为双氧水脱氯):

改造以后,每年可以节省成本费用423.6万元。

利用亚硫酸钠脱氯,产生硫酸钠,增加了脱除硫酸钠的费用。利用双氧水脱氯,可以减少1 640 t/a硫酸钠产生,折合芒硝3 750 t/a。且脱氯反应产生的是氧气,无其它杂质,与亚硫酸钠脱氯相比脱除硫酸根的费用可以降低15.6%。

3.4 改造风险分析及处理措施

(1)27.5%双氧水为强氧化剂,本身不燃,但能与可燃物反应放出大量的热及氧气,可引起燃烧和爆炸。使用过程中需避免接触油脂等可燃物品。

(2)许多重金属是双氧水分解反应的催化剂,使用过程必须保持容器清洁无杂质。

(3)双氧水具有强氧化性,避免接触皮肤、眼睛等,以免造成损伤。

(4)双氧水脱氯过程中有氧气产生,生产过程中要有排出氧气的措施。

(5)生产过程中双氧水过量控制会带来风险,必须考虑好控制和测量方面的安全措施。

4 结语

传统的真空脱氯+Na2SO3化学脱氯工艺已经相当成熟,各个离子膜生产企业的工艺和操作大同小异,只是在运行和控制指标等细节方面有所差异。有些企业能寻找到最佳的控制点,主要是真空度的控制和原料的消耗,使亚硫酸钠和盐酸的消耗保持在最经济的消耗区间,这需要精细化的管理和操作。如果考虑取得大的突破,只有创新这一条路,近些年来很多企业都在此领域进行深入探索,挖掘新的创新点或节能方法,双氧水法脱氯就是其中一个亮点,该法的节能效果显而易见。虽然有些企业取得了比较理想的使用效果,但其中潜在的风险还没有完全避免,仍需在安全性和可靠性上下足功夫,把这一项新技术成功的推广应用起来,把氯碱行业的技术水平往前再推动一步。