化工厂浓盐水零排放工艺路线研究

张京周,曲顺利,周玉香

(中海油石化工程有限公司,山东 济南 250101)

1 前言

随着我国工业化进程不断推进,工业废水零排放成为水处理的重要课题,废水零排放是指企业生产用水系统达到无工业废水排放。煤化工厂在污水处理上多采用生化、过滤、反渗透等技术,水回收率一般60%左右,仍有大约40%的浓盐水需要进行进一步处理。

应用较广的高浓盐水处理方案,包括蒸发塘工艺、膜蒸发工艺、多效蒸发工艺等。蒸发塘占地面积大、投资大、蒸发效果不佳;膜蒸发工艺成本高,膜通量小,运行稳定性差;多效蒸发工艺虽设备投入较高,但水回收率高,化工厂一般有富余的低压蒸汽,可充分利于其热源优势,其应用较为广泛。

2 工艺路线

浓盐水直接处理会产生高额运行费用,为降低能耗,需先将浓盐水浓缩,常用方式为膜回收技术。为保证膜回收装置正常运行,需要先预处理浓盐水中含有大量的有机物、胶束和结垢离子。经膜回收后的浓盐水,采用三效蒸发的方式进行蒸发回收。

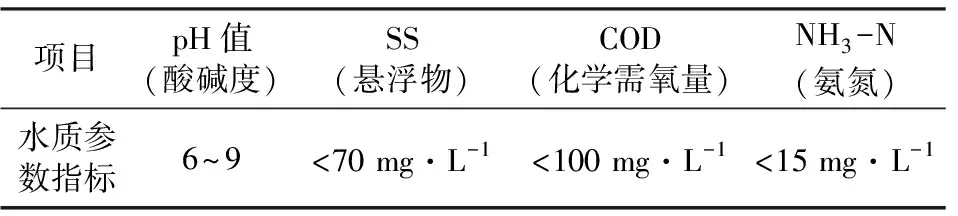

设计进水水质,参考《GB8978-1996 污水综合排放标准》一级排放标准废水,见表1。

表1 设计进水水质指标

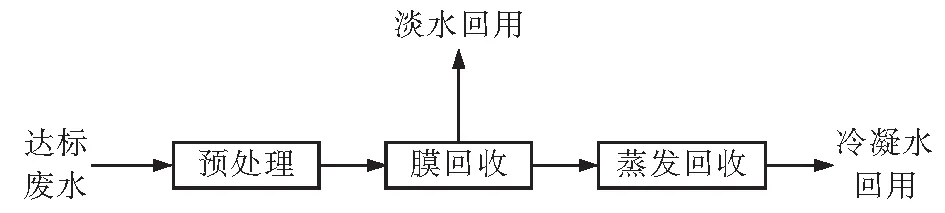

浓盐水的工艺路线设计,包含预处理单元、膜回收单元、蒸发回收单元。工艺路线见图1。

图1 浓盐水的处理工艺路线

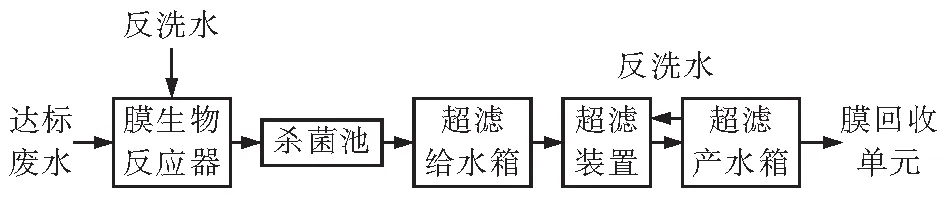

(1)预处理单元(见图2)

图2 预处理单元工艺路线

预处理单元包含膜生物反应器(MBR)和超滤装置。

达标废水经泵输送至膜生物反应装置,来水氨氮较低,反应器仅设好氧反应区可去除水中残余COD,设计去除效率为60%~80%,生化单元采用结构形式为浸没式MBR生物反应池,膜采用外压式中空纤维膜,膜通量设计为20 L/m2·h~25 L/m2·h,停留时间3 h~4 h,生化单元出水COD值在10 mg/L以下。

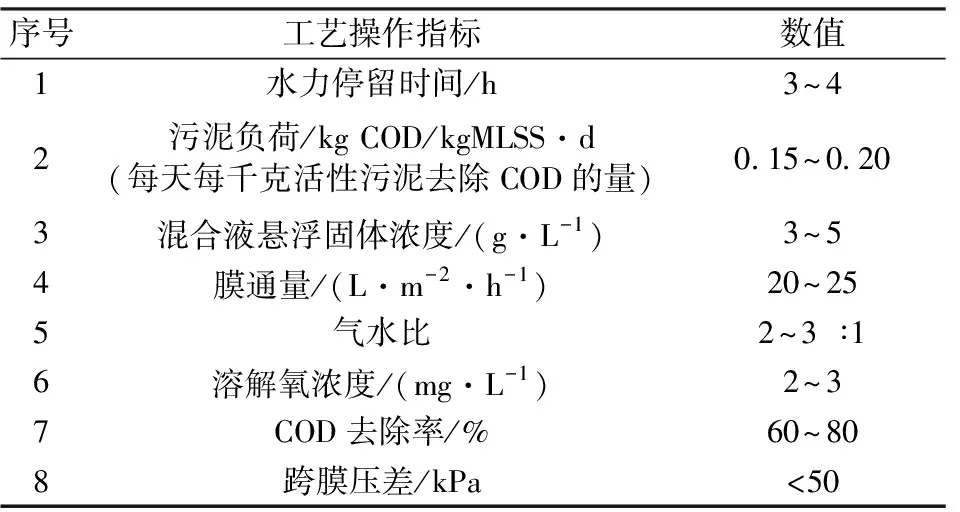

膜生物反应器选用中空纤维RF-Ⅱ帘式膜,材质为PVDF,工艺运行控制参数见表2。

表2 浸没式MBR膜生物反应器工艺控制参数一览表

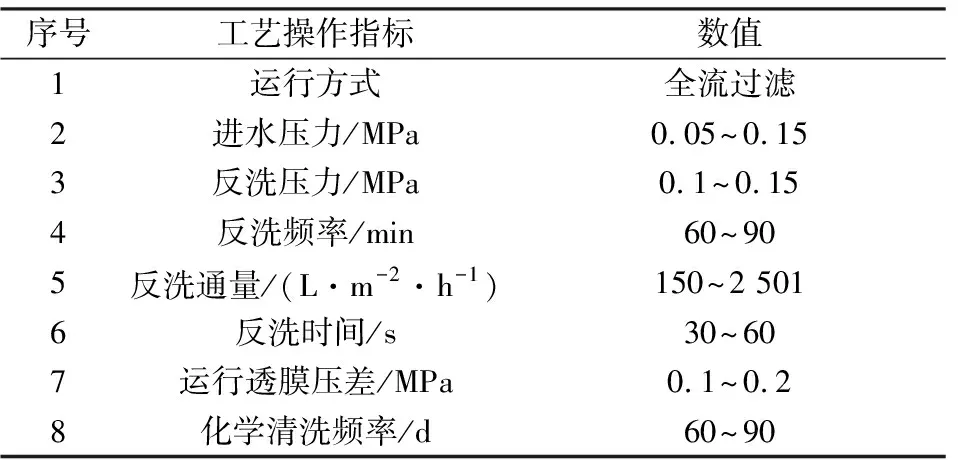

膜生物反应器的产水,送至超滤给水箱,由泵加压送至超滤装置,进一步去除细菌、胶体物质及大分子有机物。经过膜生物反应器处理的水,水质较好,超滤装置采用全流过滤方式,即膜生物反应器的产水进入超滤膜件,经过超滤膜100%过滤后,送至超滤产水箱。超滤装置超滤膜选用内压式中空纤维膜,截留分子量6.7万道尔顿,材质为PS,工艺运行控制参数见表3。

表3 超滤装置工艺控制参数一览表

超滤是反渗透的前处理,超滤膜可截留胶体、大分子颗粒物等杂质,能保护反渗透膜长期稳定运行。

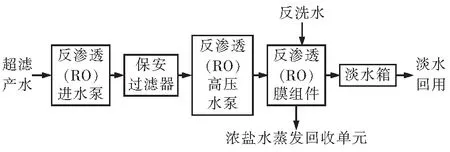

(2)膜回收单元(见图3)

图3 膜回收单元工艺路线

膜回收装置主要包括反渗透(RO)进水泵、保安过滤器、反渗透(RO)高压水泵、反渗透(RO)膜组件及膜清洗系统。

保安过滤器。超滤产水,经反渗透(RO)进水泵加压送至保安过滤器,防止超滤膜意外破损,对后续反渗透(RO)膜组件造成严重污染,起到保护高压泵和反渗透膜的作用。保安过滤器,本体材质选用不锈钢,滤芯采用聚丙烯喷熔滤芯,过滤精度5 μm。过滤器进水口和出水口均设置压力表,压差较大时,应及时查找原因或更换滤芯。

反渗透(RO)高压泵。保安过滤器产水,经高压泵加压送去反渗透系统,RO高压泵的进口和RO膜组件的进口设置压力保护开关,当泵进水压力过低或膜组件进水压力过高时,报警并停泵,以保护反渗透膜。高压泵的电机配有变频器,泵启动时通过变频器逐渐提高反渗透膜的进水量,减少对反渗透膜的冲击。

反渗透(RO)膜系统。反渗透(RO)膜宜选用抗污染型反渗透膜,反渗透膜是膜装置的核心部件。进水在压力驱动下,透过反渗透膜,作为产品水。反渗透膜截留的胶体、盐分等,残留在浓盐水中。

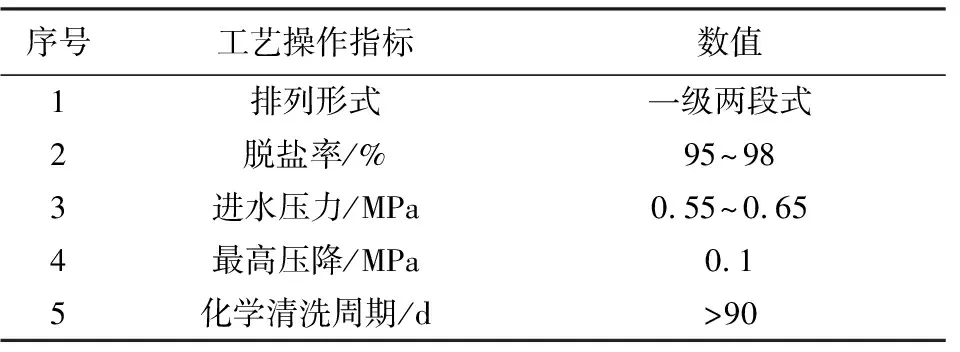

膜回收单元产生的水送淡水箱,淡水电导率18 μs/cm,可回收利用;浓盐水送浓盐水蒸发回收单元。膜回收单元反渗透膜选用抗污染反渗透膜,材质为聚酰胺复合膜,工艺运行控制参数见表4。

表4 反渗透装置工艺控制参数一览表

清洗装置。膜元件正常运行一段时间后,会受到水中可能存在的悬浮物或难溶盐的污染,导致膜通量下降,需要进行反洗。反渗透(RO)装置可与超滤装置共用一套化学清洗装置。

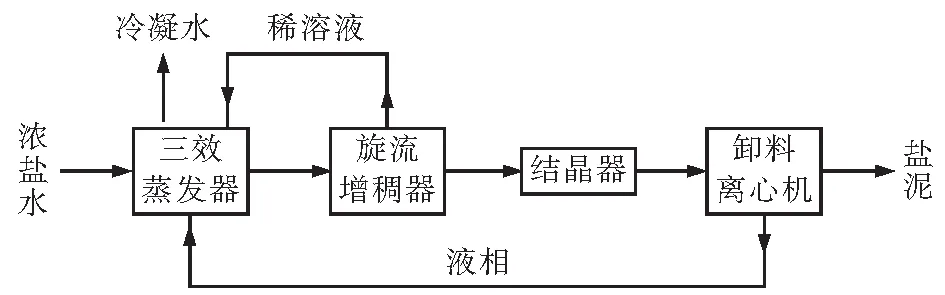

(3)蒸发回收单元(见图4)蒸发回收单元工艺方案。经膜回收单元处理的废水,含有NaCl、CaSO4、MgSO4等盐类物质,浓缩过程中易结晶、结垢,不宜采用膜式蒸发器,宜选用带强制循环方式的蒸发工艺。利用化工厂已配备的蒸汽,依据节约能源的原则,采用三效蒸发器进行浓盐水的处理。

图4 浓盐水蒸发回收单元工艺路线

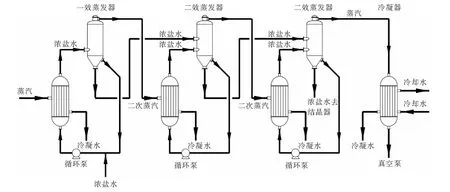

膜回收单元产生的浓盐水,经泵加压送至一效蒸发器,一效蒸发器蒸发出的二次蒸汽,作为二效蒸发器的加热蒸汽,二效蒸发器蒸发出的二次蒸汽,作为三效蒸发器的加热蒸汽。三效蒸发器蒸发出的蒸汽经冷凝器冷却,送至淡水箱回用。

三效蒸发器排出浓盐水,通过出料泵,送入旋流增稠器。悬浮液在增稠器中被分为顶部溢流和底部底流两部分,顶部溢流的稀溶液,送入三效蒸发室进行再蒸发。底部底流浓物料送入结晶器和卸料离心机。离心力卸料离心机结构简单,效率高,物料在较短停留时间内获得含湿率较低的滤饼,滤饼在惯性力作用下,沿切线防线落入集料室,液相收集在机壳内,由排液口排除,再送至三效蒸发室。滤饼,即工业废盐填埋或综合利用。

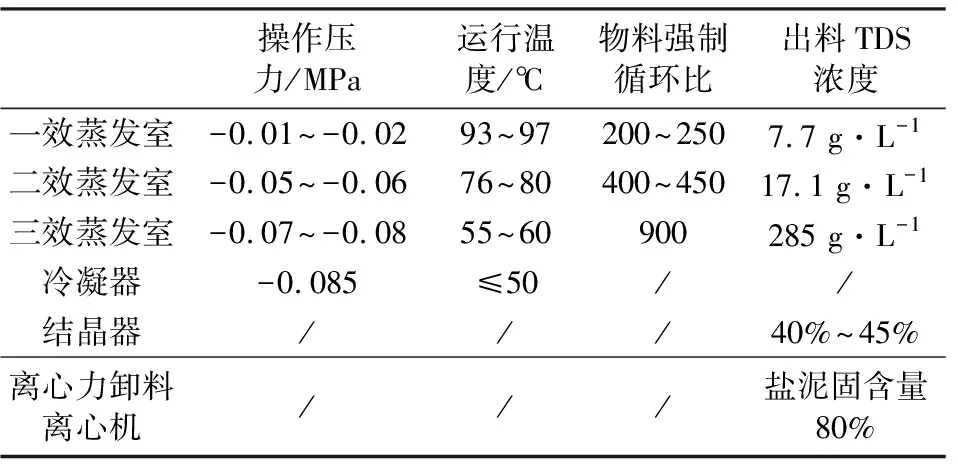

三效蒸发器原料蒸汽规格为0.4 MPa低压饱和蒸汽,三效蒸发工艺路线见图5,蒸发器控制参数见表5。

表5 三效蒸发回收单元工艺控制参数一览表

图5 三效蒸发工艺路线

来自膜回收单元的浓盐水,pH值7.58,TDS 1 963 mg/L,电导率3 020 μS/cm,按1 m3/h的流速进入中试的三效蒸发装置,回收的一效、二效、三效蒸发气冷凝液,电导率均在130 μS/cm以下,水质较好。三效蒸发装置运行40 d,蒸发器蒸发量无明显下降。

常见故障分析:

(1)三效蒸发器真空度变小。

原因。蒸发系统漏气或冷凝效果下降。

解决办法。查找漏气点,对存在的漏气点进行修复;检查冷凝器循环水量和水温,调整冷却循环水量或降低冷却循环水量的水温,加强冷凝效果。检查冷凝器结垢情况,利用清洗液对冷凝器进行清理。

(2)效间管或出盐管路出现堵管情况。

原因。在强制循环蒸发器蒸盐过程中,由于系统存在大量的固形物,管路偶尔出现堵塞情况属于正常情况,但应快速解除,防止事态扩大而影响整个系统的正常运转。

解决办法。预防,蒸发回收系统停机后要保证蒸发系统内的残留液体全部排空,防止系统降温后,原液盐溶解度降低析出晶体堵塞管路;盐颗粒密度较大,需避免其快速沉积在管道底部而堵塞管路。快速冲洗,蒸发回收系统可采用原液、循环水、蒸汽三种冲洗方式进行清理,如果原液浓度相对较低,优先选用原液冲洗的方式。

3 结论

化工厂废水经预处理单元后,进入膜回收单元,回收淡水电导率18 μs/cm,水质较好。经膜回收后的浓盐水,进入三效蒸发单元深度处理,回收冷凝水电导率均在130 μS/cm以下,可回收利用。三效蒸发器运行40 d,蒸发量无明显下降。

废水深度处理工艺路线合理可行,可为化工厂废水零排放处理提供借鉴。