某纯电动汽车路噪性能优化

王维松 李默华 靳豹

(长城汽车股份有限公司保定技术研发分公司,保定 071000)

1 前言

汽车NVH 性能直接影响乘坐舒适性,因此备受消费者和汽车厂商的关注。车内噪声主要分为动力总成噪声、路噪和风噪,相比于传统内燃机车,电动汽车由于没有动力总成噪声的掩蔽作用,其路噪在中低频噪声中显得尤为突出[1]。

国内整车制造商均对路噪问题的优化进行了相关研究。车勇等[2]通过对车身及其板件进行动态结构特性分析,识别出了车内结构路噪的主要振动源和影响途径。赵伟丰等[3]建立时域弱耦合传递路径分析模型,进行传递路径贡献量分析,通过优化衬套隔振性能及抑制车身板件振幅降低了车内路噪。刘鹏等[4]利用CAE 方法对路噪问题产生原因进行分析锁定,提出车身结构和底盘衬套的优化方案,并进行了验证分析。姚斌辉[5]基于车身及悬架的接附点建立传递路径分析(Transfer Path Analysis,TPA)模型,对各路径贡献量进行分析,确定了主要结构传递路径。刘伟等[6]利用TPA 方法对整车路噪问题进行分析,并利用仿真分析确定优化方案,使车内噪声明显降低。

本文针对某纯电动车型,对噪声源、传递路径和车身响应进行分析,结合底盘和车身板件的动态结构特性,利用试验与仿真相结合的方法,识别出影响车内路噪的主要因素,通过优化车身板件结构、降低板件振动能量降低传递到车内的路噪。

2 问题描述

某纯电动车型在粗糙路面以40 km/h 的速度匀速行驶时,车内噪声较大,且存在明显的轰鸣声。在不同路面条件下进行对比评价发现,汽车在粗糙路面行驶时轰鸣声最明显;在不同挡位条件下进行对比评价发现,在汽车加速或减速、带挡滑行或空挡滑行时,车内轰鸣声变化较小。因此判断该噪声问题主要由路面激励引起,与动力系统相关性较小,初步判断为路噪问题。

通过测试设备对车辆进行数据采集,并进行频谱分析,结果如图1所示。通过滤波分析,结合主观评价及噪声回放,明确80 Hz、120 Hz、210 Hz左右峰值为车内噪声过大的主要原因。

图1 某纯电动车型路噪频谱

3 路噪产生机理

根据发生机理,可将车内路噪传递方式分为结构噪声传递和空气噪声传递,如图2所示。

图2 路噪产生机理

路噪通过结构传递的频率范围为20~400 Hz,轮胎与路面接触面局部压缩和释放产生垂向力,局部滚挤和释放产生纵向力,激励力通过轮胎和轮辋传到轮毂轴承和转向节、悬架、车身,车身板件与空腔相互耦合产生低频噪声。路噪通过空气传递的频率范围为400~5 000 Hz,轮胎与路面相互作用,通过压缩和释放空气、轮胎与路面摩擦产生高频噪声。

本文研究对象的路噪频率在80 Hz、120 Hz、210 Hz左右,为结构噪声,属于低频噪声。

4 路噪问题排查及验证

通过“源-路径-响应”的排查思路进行分析,如图3 所示。路面激励通过轮胎振动传递到轮辋、轮毂轴承、悬架、副车架、扭力梁,最后激振力传递到车身,车身板件与车内声腔会产生耦合现象,产生车内低频噪声问题。

图3 结构路噪传递路径

4.1 轮胎性能排查及验证

车辆行驶过程中,路面激励首先经过轮胎传递,受轮胎自身的结构特性影响,激励力通过轮胎自身变形,对激励力的衰减起到首要作用。

更换轮胎规格验证车内路噪是否与轮胎自身特性有关。将轮胎规格由215 50R18 更换为225 55R18,新胎胎面与胎壁尺寸加大,提升轮胎的隔振性能,同时为提升轮胎舒适性,降低胎面刚度,车内噪声对比结果如图4 所示。由于胎面刚度降低,轮胎具有更好的隔振性能,全频段中80~400 Hz低频噪声范围改善明显。

图4 不同轮胎规格试验结果对比

4.2 后扭力梁排查及验证

该车型主观评价车内后排噪声明显较前排高,故对后扭力梁进行排查。

对后扭力梁进行模态测试,结果如图5所示,后扭力梁在噪声频率为80 Hz 左右时存在振动模态,后扭力梁模态频率与路噪峰值频率存在对应关系。由此可初步判断,激励力通过轮胎传递到轮毂轴承,由轮毂轴承传递到后扭力梁时,激励力与后扭力梁模态耦合,会加大后扭力梁垂直方向的振动,对激励振动起到放大作用。

图5 后扭力梁模态测试结果

在后扭力梁前侧增加80 Hz 吸振器,如图6 所示,通过吸振改变后扭力梁振动。进行振动测试,扭力梁振动加速度和车内噪声声压级如图7、图8所示,后扭力梁在噪声频率为80 Hz 左右时振动变化明显,振动幅值降低,车内噪声在频率为80 Hz 左右时声压级峰值下降明显,由49 dB(A)降低为41 dB(A),主观评价车内噪声明显改善。

图6 后扭力梁增加80 Hz吸振器方案

图7 后扭梁加吸振器方案扭梁振动结果对比

图8 后扭梁加吸振器方案车内噪声对比

4.3 车身板件排查及验证

通过仿真对车身板件进行振动响应分析,经过板件振动识别对比,后侧围钣金薄弱,后侧围振动频率与车内噪声频率吻合,车身后侧围在78~90 Hz、120~250 Hz 频率区间存在明显振动峰值,如图9 所示。

图9 车身后侧围钣金振动

对车内声腔进行模态分析,车内声腔模型如图10所示。

图10 车内声腔模型

仿真分析获得的车内声腔模态分布情况如表1所示,车内声腔在低频范围存在模态较多,使得声腔在85 Hz、129 Hz、167 Hz、220 Hz 频率下的模态与后侧围78~90 Hz、120~250 Hz 频率段存在声振耦合的可能,因此需对后侧围结构进行优化,降低声振耦合能量。

表1 声腔模态分析结果

在侧围外板与C 柱和D 柱之间增加支撑结构,如图11所示,通过支撑作用提升侧围外板的局部刚度,由此降低侧围外板的模态密度及振动幅值。仿真结果如图12所示,后侧围钣金振动在整个频率段的振动幅值均明显降低;车内噪声在78~90 Hz、120~250 Hz频率段均有明显改善,如图13所示。

图11 验证方案

图12 后侧围钣金振动

图13 后侧围到车内传递函数对比

5 方案确认及验证

通过以上排查及验证可知:轮胎性能对该车型路噪影响较大;后扭力梁增加80 Hz 吸振器,车内噪声在80 Hz 左右改善明显;车身后侧围大板件与车内声腔产生声振耦合,通过对后侧围外板增加支撑结构,车内噪声明显改善,且该方案易于实施及验证。

在C 柱加强板与侧围外板之间增加支撑支架,支架结构与C柱加强板卡接,由发泡胶粘接,支架结构与侧围外板通过发泡胶粘接,由此对侧围外板起到支撑加强作用,如图14所示。

图14 后侧围支撑方案

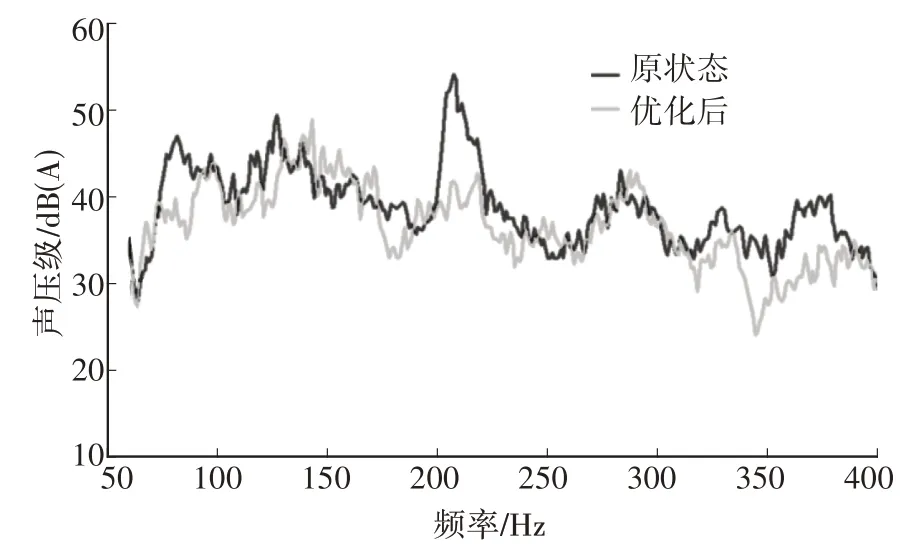

将优化方案在实车上进行验证,在粗糙路面以40 km/h的速度匀速行驶进行车内噪声测试,结果如图15所示。由图15可以看出,在78~90 Hz、120 Hz、200~220 Hz 频率区间车内噪声降低明显,主观评价车内路噪改善效果较好。

图15 优化后车内噪声对比

6 结束语

本文通过对某纯电动车型路噪问题进行分析与方案优化,可以得到以下结论:

a. 在车内路噪问题排查中,利用“源-路径-响应”的排查思路,对不同传递路径进行验证分析,可以准确地了解不同传递路径的影响,进而确定有效的优化方案。

b.轮胎选型对路噪影响较大,需结合成本进行综合考虑;非独立悬架扭力梁是底盘中重要的传递路径,前期设计阶段需考虑避开路噪关键频率段。

c. 前期设计阶段需控制车身关键大板件模态和振动幅值,避免大板件与车内声腔耦合,放大车内噪声。