基于机器学习的轮胎慢漏气实时预警方法

郭嘉强 黄敬 周武 时瑞浩 陈文庆

(广州汽车集团股份有限公司汽车工程研究院,广州 511434)

1 前言

轮胎压力监测系统(Tire Pressure Monitoring System,TPMS)[1]对胎压和胎温等进行全天候实时检测,并在满足一定的时间要求和一定的阈值条件时发出报警。目前,该系统对轮胎的快速漏气具备较好的判断能力,但当轮胎慢速漏气发生时,轮胎压力下降至报警胎压通常需要较长时间,慢漏气期间行驶不仅会加速轮胎磨损、容易引起爆胎,且影响车辆操纵稳定性和行车安全,容易造成严重的交通事故[2]。因此,提前发现轮胎慢漏气现象具有重要意义。

文献[3]以某整车企业纯电动汽车的远程通信终端(Telematics BOX,TBOX)实时采集的轮胎时间序列数据为基础,经过数据预处理、构建派生字段,提出基于权重函数的轮胎慢漏气预警算法,基于67 台慢漏气的车辆样本数据进行模型训练和模型预测,准确率接近80%。但是,如何进一步提高模型预测准确率、缩短模型预测时间,需要进一步研究。

本文基于TBOX 实时采集轮胎数据,提出一种基于机器学习的轮胎慢漏气实时预警方法,通过数据预处理、特征值构建、数据样本标注、模型训练、模型评估、模型选优、模型参数优化和预测模型工程化等步骤[4],实现对车辆慢漏气的实时预警,并通过对模型预测结果进行数据分析,验证深度学习模型的可行性和可靠性。

2 数据预处理

2.1 数据采集

本文基于车联网系统(由车载网络终端、车联网平台、大数据平台等组成),按照GB/T 32960—2016《电动汽车远程服务与管理系统技术规范》[5]的要求,将TPMS 的数据通过CAN 总线传输至TBOX,并经移动网络以一定周期实时传输至由Hadoop 和Spark 等组成的企业大数据平台,实现胎压系统状态、轮胎压力、轮胎温度、轮胎系统告警等TPMS 时间序列数据采集[6]。

2.2 数据清洗

为了提升模型的预测精度,需对采集到的数据进行清洗,包含系统偶发故障时发出的无效值或异常值、车辆各轮胎胎压完全相同等不可能的数据组合、补胎过程中胎压监测系统测得的胎压数据、车端已识别的快漏气等数据。采用滑动窗口均值[7]对胎压数据进行均值滤波,以消除异常数据,滑动窗口大小为3帧数据。

2.3 胎压温度数据补偿

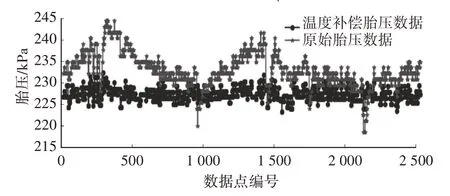

轮胎内气体温度对轮胎压力有较大影响[8],数据建模前需消除温度对胎压变化的影响,根据理想气体定律得出胎压温度补偿模型,同时将不同温度下的胎压数据转换为25 ℃时的等效胎压。如图1所示,通过胎压温度补偿,可消除温度影响,且如果轮胎并未漏气,则补偿压力曲线会更为平滑。胎压温度补偿计算过程如下:

图1 温度补偿前、后胎压对比

理想气体定律为:

式中,P为温度为T时采集的胎压数据;V为轮胎中空气体积;N为轮胎中空气的物质的量;R为热力学常数;T为轮胎中空气的绝对温度。

假定由放气引起的任何轮胎尺寸变化可忽略,且轮胎体积固定,则式(1)可改写为:

式(2)右侧的所有量为固定值,故压力与温度成正比。引入2 个新的量:补偿胎压压力C和标称温度T0,可建立以下关系:

选择预设固定值,例如25 ℃作为标称温度T0,则可将不同温度下的胎压数据转换为25 ℃时的等效胎压p:

式中,P0=100 kPa为大气压力;temp为胎温。

2.4 缺失数据插值

由图1 可以看出,受轮胎振动或传感器采集误差等的影响,胎压温度补偿后胎压仍存在波动,通过大数据统计得出该波动值的绝对值为PT=10 kPa。车辆停车休眠期间因无胎压数据采集,当此时间段内胎压变化值大于阈值PT,且停车重新起动时车端胎压无低压预警时,缺失数据需要按照等差数列方式进行数据插值。

3 特征工程

3.1 慢漏气数据片段标注

选取低压报警车辆数据,数据中可能包含快漏气和慢漏气,本文主要针对慢漏气故障进行预警,需要标记慢漏气故障数据,同时剔除快速漏气故障数据。

假设数据预处理后某轮胎慢漏气片段时间序列数据集为[t0,p0],[t1,p1],…,[tn-1,pn-1],其中n为数据集样本的数量,若满足下面2个条件之一,则该次漏气故障视为慢漏气故障:

a. 第ti时刻与第ti-1时刻的胎压变化率小于20 kPa/min(该阈值由各企业TPMS 软件标定得出)。

b.第ti时刻与第ti-1时刻时间差小于30 min;当二者时间差大于30 min,且ti时刻胎压不低于车端的胎压低压报警阈值(车辆休眠期间不回传数据,这期间胎压降低到低压报警阈值),则不视为慢速漏气。

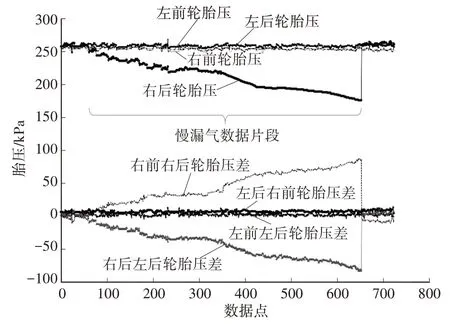

针对基于上述规则处理后的胎压数据,进行慢漏气数据片段标注:自车轮胎胎压互减,将任意一个差值的绝对值连续3次大于阈值PT的时刻作为车辆慢漏气数据片段的起始点,胎压第一次低压报警的前一时刻作为慢漏气数据片段的终点。为了便于数据建模,车辆慢漏气期间,每辆车分别只选取一个慢漏气和一个正常轮胎数据片段,如图2所示,右后轮胎标记为慢漏气轮胎,左后轮胎为正常轮胎,为了缩短模型预测时间,尽早预测,截取的慢漏气数据片段是起始点和终点之间的部分数据片段。基于该方法从大数据平台抽取1 000 台发生过慢漏气的车辆,将其数据标注为数据样本。

图2 轮胎慢漏气数据片段标注示意

3.2 特征值选择

基于3.1 中数据预处理后轮胎慢漏气片段n个时间序列数据,进行轮胎慢漏气特征值计算。

3.2.1 胎压累计变化量

用Δp表示该慢漏气数据片段胎压的累计变化量,采用慢漏气数据片段终点前3 个数据和起始点连续采集3个胎压数据的均值差计算:

3.2.2 胎压变化率

用k表示慢漏气数据片段曲线的斜率、b表示截距,di、Di分别表示误差、误差平方和,pˉ、tˉ为均值,采用最小二乘法拟合直线,通过最小化误差的平方和寻找数据的最佳函数匹配,使求得的数据与实际数据之间误差的平方和最小:

设拟合直线为:

设误差为:

采用最小二乘法拟合直线:

对式(8)求偏导,可得:

3.2.3 胎压标准差

用标准差(Standard Deviation,STD)Dst反映慢漏气数据片段胎压偏离平均值的离散程度:

4 模型构建

4.1 随机森林模型

随机森林(Random Forest,RF)算法是一种基于分类回归树(Classification and Regression Tree,CART)和引导聚集(Bootstrap aggregating,Bagging)方法的集成算法,能够提供良好的预测性能[9]。研究表明,RF 算法具有较强的抗噪声和过拟合能力[10]。因此从现有的机器学习算法训练模型逻辑回归(Logistic Regression,LR)、RF、向量机(Support Vector Machine,SVM)、梯度提升决策树(Gradient Boosting Decision Tree,GBDT)等模型中选取RF 算法建立轮胎慢漏气预测模型。基于标注数据样本和3.2 节部分特征值计算的数据集表示为:

式中,m为每个样本的特征数量;Xi为特征值;yi为慢漏气标志符,yi=0 表示轮胎正常,yi=1 表示轮胎漏气。

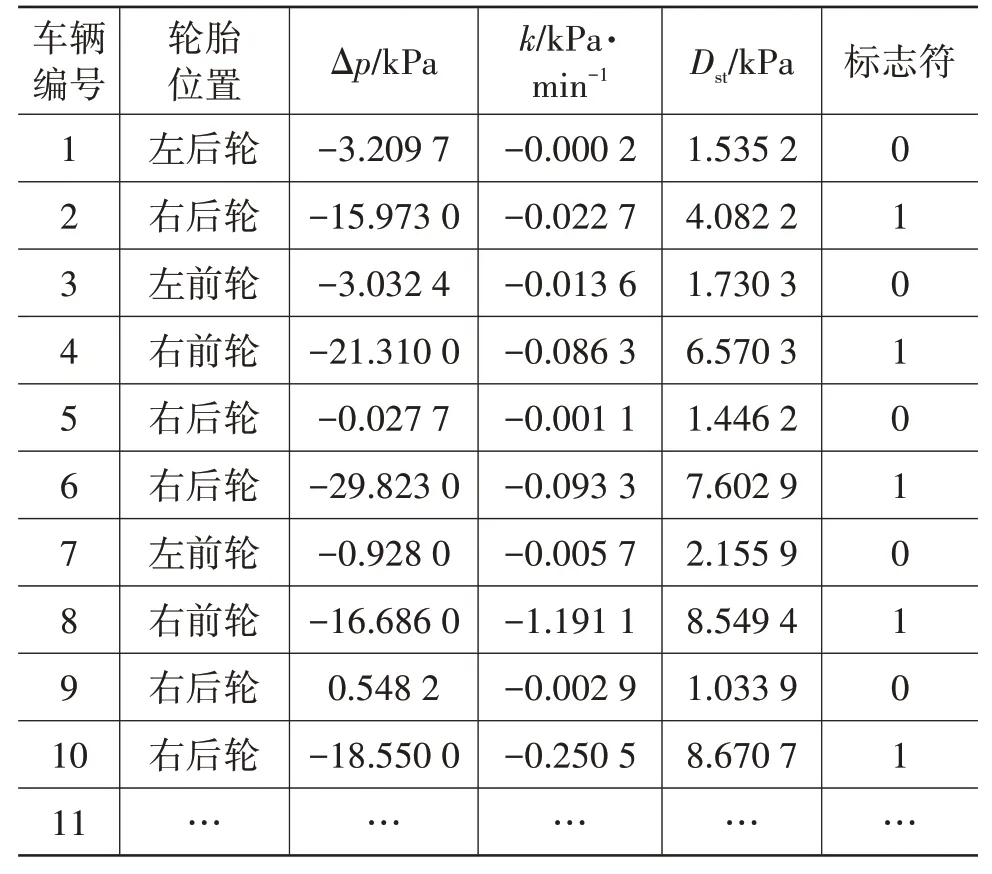

数据集示例如表1所示。

表1 数据集示例

将数据集按照7∶3的比例随机划分为训练集和测试集,1 000 台车辆样本数据划分的训练集包括700 个漏气片段和700 个正常片段,测试集包括300个漏气片段和300个正常片段。

其中训练集SL记为:

式中,L为训练集的数量。

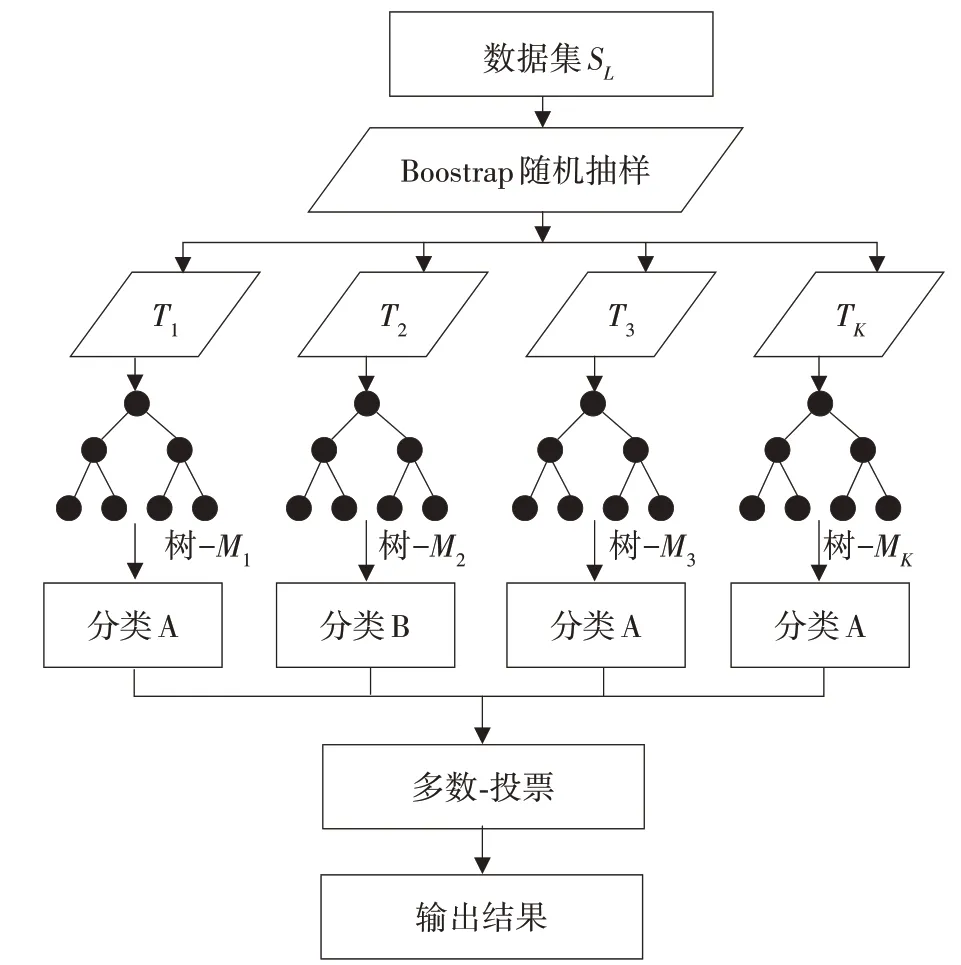

具体的RF算法如图3所示,步骤如下:

图3 RF模型算法框架

a.采用自举法(Bootstrap)对训练集SL进行随机采样,得到数量为K的子训练样本集合{T1,T2,...,TK}和数量为K的测试样本集合;

b.利用步骤a 得到的新的训练集分别建立多个分类决策树模型M1、M2、……、MK;

c.将测试集代入训练好的决策树模型中,得到K个分类结果分别为分类A、分类B……;

d.将所有决策树的投票结果汇总,最多的类别作为RF模型的预测结果。

4.2 模型评估

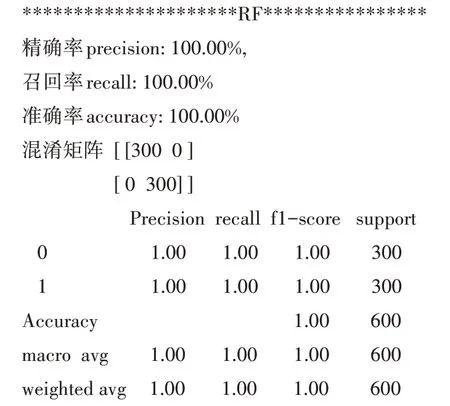

为了评估训练模型,引入混淆矩阵、准确率、精确率、召回率、F1 分值、受试者工作特征曲线(Receiver Operating Characteristic Curve,ROC)等评价指标,将测试数据集(300个漏气片段,300个正常片段)输入训练好的模型进行测试验证,结果如图4和图5所示。

图4 RF模型训练指标评估

RF 模型指标评估结果中混淆矩阵真正例数量为300 个,假正例数量为0,真负例数量为0,假负例数量为300 个,预测全部正确;预测准确率为100%,召回率为100%,F1 分值为1.00,查准率为100%;正常的F1 分值为1;慢漏气的F1 分值为1。以上指标表明,选择的RF模型表现较好。

由图5 可以看出,ROC 曲线下面积(Area Under Curve,AUC)为1.00,选择的RF模型表现良好。

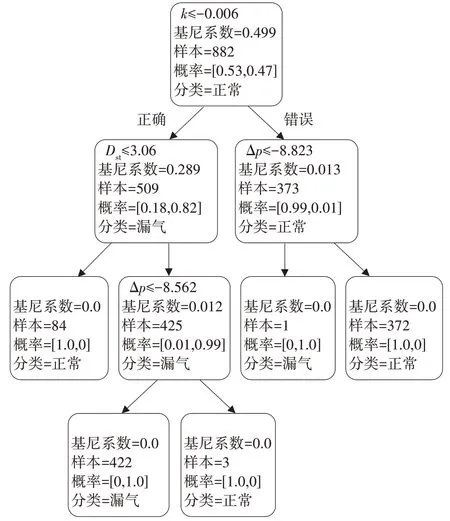

4.3 模型参数调优

首先利用随机参数选择模型确定模型参数的大致范围,然后用交叉验证法与网格搜索法对模型算法进行精确搜索[11],RF 模型需调优超参数包含决策树数量、决策树最大深度、最小叶子节点样本数量等,经多轮优化,最优的模型参数为:决策树数量为50 棵、树最大深度为6 层、最小叶子节点样本数量为15个等。选取其中一棵决策树如图6所示。

图6 决策树示例

5 模型上线和预测结果分析

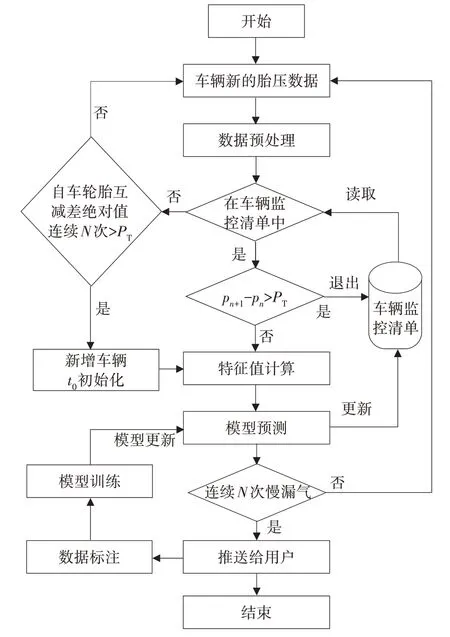

5.1 模型上线

将训练好的RF 模型部署到采用Spark、Kafka、Clickhouse、Redies 等组成的大数据计算集群,以便实现预测模型对车辆的实时预测,具体步骤如图7所示,大数据计算平台基于新采集的车辆胎压数据进行数据异常值清洗、温度补偿、窗口函数过滤等数据预处理计算,然后自车轮胎胎压两两相减筛选出任一胎压差值绝对值连续N次大于阈值PT的车辆清单,判断这些车辆是否已经在缓存的车辆监控清单中,如果不在清单中,新增慢漏气数据片段起始时刻t0,并调用特征值计算,开始进入模型预测,输出预测结果,同时新增车辆到车辆监控清单中,周期循环,直至pn+1-pn>PT时,车辆退出慢漏气监控清单。当模型连续N次预测轮胎慢漏气时,慢漏气预警信息通过移动网络推送给用户,及时提醒用户检查轮胎和进行补胎操作。将轮胎慢漏气模型预测结果输入模型,利用数据闭环持续进行模型训练,可以不断提高模型的精度。

图7 模型线上流程

5.2 模型预测结果分析

从模型预测结果中随机选取1 596 台慢漏气车辆,示例如表2所示。

表2 模型预测结果示例

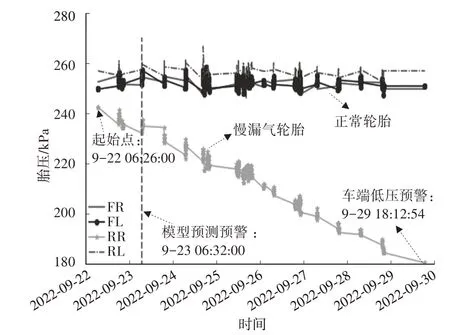

以表2 中编号2 的车辆为例,车辆胎压慢漏气曲线如图8 所示,9 月22 日6:26:14 时刻该车辆开始进入预测模型,9 月23 日06:32:00 时刻模型预测为发生慢漏气,持续时间为24.11 h,9 月29 日18:12:54车端发出胎压过低告警,持续时间为179.78 h,模型预测平均比车端低压告警时间提前了155.67 h。

图8 车辆胎压慢漏气时序

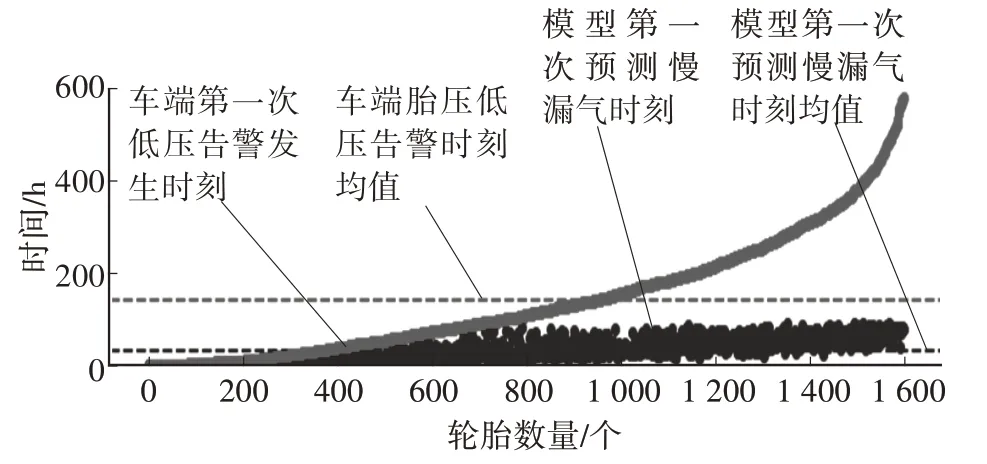

针对模型预测慢漏气的1 596 台车辆,在模型预测成功后又发生轮胎低压告警的车辆有1 565台,从这批车辆中随机抽取200 台车,经过短信核实,有198台车发生了慢漏气故障,综合以上验证结果,训练模型预测准确率达到98%以上。模型慢漏气第一次预测时刻和车端第一次轮胎低压报警数据对比分析如图9 所示,汽车轮胎漏气到模型成功预测时间均值接近34.7 h,模型成功预测时间比车端胎压低压告警时间平均提前了106.3 h。

图9 轮胎慢漏气时间对比

6 结束语

本文基于车联网实时采集的胎压系统数据,提出一种基于机器学习的轮胎慢漏气实时预警方法,首先对原始数据进行异常数据清除、滑动窗口均值滤波、温度补偿等预处理,提高了模型精度,其次,采用单车轮胎胎压自我比较法确定漏气起始时刻进行轮胎慢漏气片段标注,提高了标注效率并过滤了正常车辆进入计算模型,节约计算资源,最后构建特征工程,选取RF机器学习算法进行模型开发。

本文提出的机器学习算法根据车型TPMS 软件标定阈值(快漏气阈值、低压报警阈值等)不同选取轮胎慢漏气数据样本进入车型轮胎慢漏气预测模型算法训练,以便车型轮胎慢漏气预测模型参数与车型TPMS 标定值更好地适配;积累模型预测数据构建数据闭环重新进入模型训练,持续提高模型预测精度;模型算法车型验证准确率接近98%,预测胎压慢漏气平均时间为34.7 h,比车端低压告警平均时间提前了106.3 h。

——元征X-431标定胎压传感器的方法