三元前驱体材料制备过程中高磁物料回收试验研究

曹嘉轩

(中冶瑞木新能源科技有限公司, 河北 唐山 063200)

0 前言

三元前驱体是指不同镍钴锰元素配比的镍钴锰氢氧化物,是三元正极材料生产过程中的主要中间品和原材料,与三元正极材料的市场情况紧密相关。在新能源汽车、3C产品、储能市场快速发展驱动下,三元前驱体产量不断增加,由2020年的33万t增加至2022年的58.6万t。为应对市场需求增长,头部三元前驱体生产企业纷纷扩张产能,在新产品研发上也紧紧跟随下游电池企业的步伐,行业逐步向着提升产品品质、注重研发的精细化、健康发展方式迈进。

三元前驱体制备进入后处理系统,经盘式干燥机烘干、混料机混合、筛分机筛选过程中,由于机械磨损不可避免产生少量高磁物料,采用除磁器除磁分离高磁物料,产出高磁物料占比0.5%。高磁物料为铁、锌等金属异物颗粒受磁场吸引时夹带的三元前驱体物料,其中铁含量占比0.097%~0.099%,锌含量占比0.001%~0.003%,因此对高磁物料的回收处理可以提高有价金属收率。目前高磁物料的传统处理方法是投入前端浸出净化车间作原料处理,随氢氧化镍钴、氢氧化钴等原料一并溶解,经化学除杂、萃取分离得到萃余液,补入配液系统或加纯水搅拌制浆,并采用磁棒除磁[1]。上述处理方式工艺流程长,反复进行固液分离、液液分离,导致高价金属损失大,且转运过程浪费人力、物力;加纯水制浆并采用磁棒除磁的方式虽工艺简单,但往往对磁性物含量较低的高磁物料处理困难。

本文利用硫酸和双氧水对高磁前驱体物料进行浸出[2],采用永磁棒吸附去除浸出液中的金属颗粒,再采用三元事故料作中和剂除铁,提出一种提高高磁物料有价金属收率的方法。本工艺对杂质含量高、磁性物水平高的物料处理能力强,主要体现在浸出液杂质含量低、金属颗粒少;产出液可直接供给制液工序合成釜作原料液使用,在减少工艺步骤、提高生产效率同时不会引入其他杂质。

1 试验部分

1.1 试验原料

试验所用物料为某企业成品车间后处理工序电磁除磁器产生的三元前驱体高磁物料,化学成分见表1。

表1 电磁高磁物料化学成分 %

试验所用试剂:浓硫酸(93%)、双氧水、碳酸钠、聚合硫酸铁、硫酸亚铁,均为工业级。

试验所用中和剂:锰粉、前驱体事故料。

试验用水为纯水。

1.2 试验方法

工艺流程如图1所示。使用硫酸、双氧水对高磁物料进行浸出,然后使用永磁棒除磁,加入前驱体事故料调节pH值除铁,继续反应后,过滤,滤液无需萃取分离,直接提供给三元配液使用。

图1 工艺流程图

1.2.1 溶解除磁

配置2.5 mol/L硫酸溶液1 500 mL,加入375 g高磁物料,搅拌溶解,利用蠕动泵缓慢滴加双氧水;随着双氧水的加入,pH值上升至2.0~2.5,待pH值稳定,溶液完全浸出;插入磁棒(磁场强度6 000~12 000 Gs),继续搅拌20 min,备用。

1.2.2 中和水解除铁

向上述除磁溶液中滴加双氧水,将溶液中的Fe2+完全氧化为Fe3+;保持水浴温度75 ℃以上,加入10 g三元事故料,用蠕动泵控制双氧水滴加速度,控制一定pH值;待反应结束,继续搅拌陈化一定时间后静置沉降,过滤。

采用清洁度仪测定金属大颗粒含量,利用原子吸收光谱仪分析除铁后液中镍、钴、锰及其他杂质元素含量,计算金属颗粒去除率及除铁率。

使用聚合硫酸铁、硫酸亚铁等不同添加剂,研究添加剂对除铁效果的影响,采用锰粉、三元事故料作中和剂研究除铁效果及对引入杂质的影响。

1.3 试验原理

试验利用磁棒吸附溶液中的金属大颗粒;使用氢氧化镍钴锰事故料调节pH值,中和水解除铁。高磁物料(氢氧化镍钴锰)浸出过程中发生的主要反应为:

(1)

(2)

(3)

(4)

(5)

(6)

(7)

含铁溶液除铁过程中发生的主要反应为:

(8)

2 实验结果与讨论

2.1 物料浸出溶解

高磁物料在体系pH值约为1.6时开始浸出(硫酸溶液初始浓度2.5 mol/L),设置搅拌速度400 r/min,双氧水加入速度2 mL/min,搅拌反应60 min,在此条件下物料可以完全浸出,且终点pH值为2.0~2.5。高磁物料浸出液(或称为返溶液)成分分析结果见表1。

表2 高磁物料浸出液化学成分 g/L

由表2可知,高磁物料浸出液主要为硫酸镍钴锰溶液,含微量钙、镁杂质,金属颗粒主要由铁、锌等物质构成,金属颗粒平均总数66个/L。

2.2 永磁棒去除金属大颗粒

2.2.1 搅拌转速对金属颗粒去除效果的影响

对于pH值为2.0~2.5的高磁物料浸出液,插入永磁磁棒,设置搅拌转速200~500 r/min,搅拌30 min,考察搅拌转速对永磁棒去除金属颗粒影响,结果如图2所示。

图2 搅拌转速对去除金属颗粒的影响

由图2可以看出,随着搅拌转速从200 r/min升至500 r/min,金属颗粒去除率变化不大,表明去除金属颗粒过程中可忽略搅拌转速的影响。

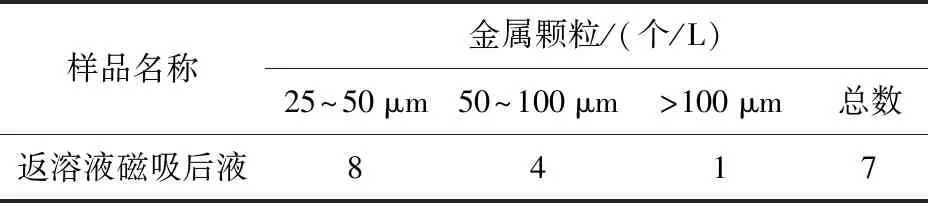

2.2.2 永磁棒去除金属颗粒效果

在常温环境下,对于pH值为2.0~2.5的高磁物料浸出液,插入永磁棒,设置搅拌速度400 r/min,搅拌30 min,采用磁场强度分别为5 000 Gs、12 000 Gs的两种磁棒进行对比实验,分析磁场强度对磁选效果的影响,结果见表3。

表3 永磁棒磁吸处理效果

由表3可以看出,在经过磁场强度5 000 Gs永磁棒磁吸处理的高磁物料浸出液中,粒径25~50 μm的金属颗粒减少了约69.3%,粒径50~100 μm的金属颗粒减少了66.7%,大于100 μm的金属大颗粒全部去除,金属颗粒总数减少了70.1%。在经过12 000 Gs永磁棒磁吸处理的高磁物料浸出液中,粒径25~50 μm的金属颗粒减少了93.9%,粒径50~100 μm金属颗粒减少了73.3%,粒径大于100 μm的金属大颗粒全部去除,金属颗粒总数减少了约91%。通过数据分析可知,磁棒的磁场强度越强,吸附金属颗粒的能力越强。磁场强度为12 000 Gs永磁棒可以满足工艺要求。

2.2.3 除磁对浸出液成分的影响

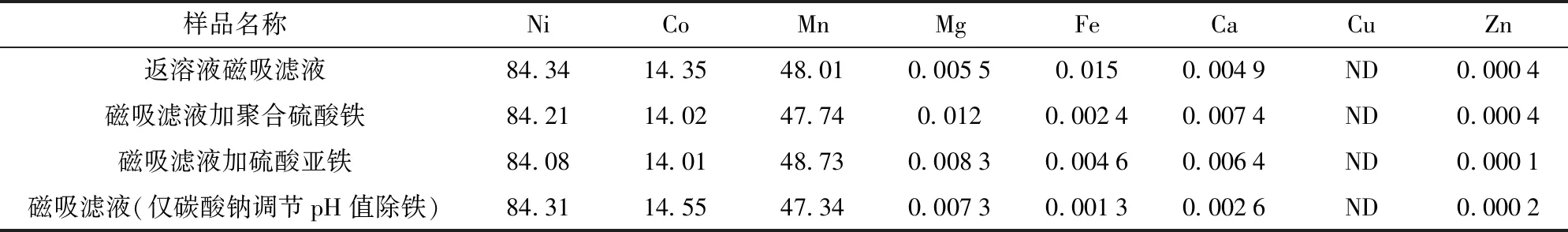

永磁棒除磁过程对物料浸出液成分的影响见表4。

表4 电磁高磁物料浸出液化学成分 g/L

由表4可以看出,经过磁场强度12 000 Gs永磁棒磁吸处理过的高磁物料浸出液成分未发生过多的改变,说明永磁棒在pH值2.0~2.5的浸出液中使用是可行的,不会与浸出液反应。

2.3 中和水解除铁

2.3.1 聚合硫酸铁、硫酸亚铁对除铁效率及过滤时间影响

聚合硫酸铁水解后产生的多核络合物,通过吸附、架桥、交联等作用,能使水中的胶体微粒凝聚在一起,与此同时还发生一系列的物理化学变化,并使得胶体微粒具有很强的电中和能力,从而降低胶团的电位,破坏胶团的稳定性,促使胶粒快速凝结沉淀。硫酸亚铁溶液发生水解,生成的氢氧化亚铁胶体微粒可以吸附水中的杂质,一起沉淀[3]。

在上述永磁棒磁吸滤液中分别加入聚合硫酸铁、硫酸亚铁,再利用碳酸钠调节pH值除铁,并设仅加入碳酸钠的对照组,研究聚合硫酸铁、硫酸亚铁对除铁效果的影响见表5,对过滤时间的影响见表6。

表5 聚合硫酸铁、硫酸亚铁对除铁效果的影响 g/L

表6 加入聚合硫酸铁、硫酸亚铁对过滤时间影响

由表5可以看出,先加入聚合硫酸铁再加入碳酸钠中和调节pH值,最终除铁率84.0%;先加入硫酸亚铁再加入碳酸钠中和调节pH值,最终除铁率约为69.3%;仅使用碳酸钠直接调节pH值[4],最终除铁率91.3%。由表6可以看出,加入聚合硫酸铁后,过滤时间较长。因此,使用聚合硫酸铁或硫酸亚铁作添加剂再加入碳酸钠中和调节pH值的方法除铁效果差,且会影响过滤时间。

2.3.2 加入锰粉、三元事故料作中和剂调节pH值的除铁效果及对溶液成分的影响

采用碳酸钠作中和剂调节pH值会引入钠离子,影响产品品质,故不采用碳酸钠作中和剂。在永磁棒除金属颗粒后的溶液中分别加入锰粉、三元事故料调节pH值,研究除铁效果以及除铁时是否会引入杂质,结果见表7。

由表7可以看出,锰粉与三元事故料的除铁率差异不大,基本上达到90%,但加入锰粉会增加Ca、Mg、Cu、Zn等杂质元素,而采用三元事故料作中和剂调节pH值中和水解除铁不会引入杂质,因此选用三元事故料作中和剂。采用三元事故料中和除铁过滤后,滤液可直接提供配液使用。

3 优化后试验

根据单一变量优化后进行试验,在体系pH≈1.6,水浴75 ℃条件下开始浸出(硫酸溶液初始浓度2.5 mol/L),双氧水加入速度2 mL/min,搅拌反应60 min,待物料完全浸出且终点pH=2.2,插入永磁棒[5],设置搅拌转速400 r/min,搅拌30 min,然后按照7 g/L加入前驱体事故料调节pH值,继续反应40 min后,过滤。

返溶液磁吸试验结果见表8,磁吸液除铁试验结果见表9。

表8 返溶液磁吸处理效果

表9 磁吸滤液除铁处理效果 g/L

由表8和表9可以看出,经过优化试验,产出液金属颗粒总数<15、铁含量<0.001 5 g/L、铜含量<0.000 7 g/L、锌含量<0.000 7 g/L、钙含量<0.006 5 g/L、镁含量<0.006 5 g/L,各指标均满足生产配液要求,产出液可直接供给制液工序合成釜作原料液使用,从而减少工艺步骤、提高生产效率。利用三元事故料作中和剂沉淀除杂,避免引入其他杂质。

4 结论

1)采用永磁棒吸附去除返溶三元高磁物料中金属大颗粒是可行的。磁棒吸附过程中搅拌速度对除磁效果影响较小。在适宜条件下,金属颗粒去除率可达90%以上。

2)中和水解除铁过程中引入聚合硫酸铁、硫酸亚铁,除铁效果差,且加入聚合硫酸铁后过滤困难,故无需加入。采用三元事故料调节pH除铁效率高,不会引入其他杂质影响溶液质量,产出液可直接供给制液工序合成釜作原料液使用。