钌铱及铱钽氧化物涂层钛电极加速寿命及失效原因研究

曹 迪 曹 敏 孙宁磊 陈宋璇 黄松宇 赵 东 高向红 翟小鹏

(1.中国恩菲工程技术有限公司, 北京 100038; 2.固安恩菲环保能源有限公司, 河北 廊坊 065500)

0 前言

电催化阳极材料在电化学过程中起到至关重要的作用,会影响电催化过程的催化活性、选择性以及电流效率等。在早期的电化学工业中,常采用石墨电极、铁电极、铅电极或其他合金电极作为阳极,然而此类电极在使用过程中常常伴随着阳极的溶解和腐蚀现象,造成电极间距变化和杂质的引入。涂层钛电极是1967年由Henri Beer等开发的形稳阳极(Dimensionally stable anodes,DSA®)专利电极[1],具有尺寸稳定、使用寿命较长、耐腐蚀、过电位低等一系列优点,在电化学领域应用广泛[2-6]。

RuO2IrO2/Ti及IrO2Ta2O5/Ti涂层电极是较为常用的DSA电极。然而,由于其活性成分为贵金属氧化物,这类电极价格较高。虽然涂层钛电极的基底通常可以重复使用,但电极失效后重新涂覆涂层的成本较高。电极寿命对电催化设备投资运行成本起到决定性作用,而电极通常情况下使用寿命长达数年,因此难以直接评估电极在不同反应环境下的寿命。

影响电极寿命的因素有电极涂层成分、电流密度、处理对象水质特点等。特别是,在同样电流密度条件下,水质会对电极寿命产生很大影响。以某公司在曹妃甸进行的某废水处理研究为例,在大电流密度作用下,电催化氧化电极运行3 h即告失效,导致废水处理成本急剧上升。经研究,该研究中氧化电极失效的主要原因是实际废水中存在大量氟离子(浓度约1 g/L)。

本文通过加速寿命试验,探究电极涂层成分、水中氟离子浓度对电极寿命的影响;通过电化学表征和形貌表征,分析电极失效原因,以期为工业生产使用过程中的电极寿命预测及电催化氧化方法的应用提供理论和数据支撑。

1 实验材料与方法

1.1 实验材料

实验所用RuO2IrO2涂层钛电极、IrO2Ta2O5涂层钛电极购于宝鸡高新开发区同富有色金属加工厂;硫酸(分析纯)、氟化钠(分析纯)购买于国药集团试剂公司;铂片电极、测试电解池购于天津艾达恒晟科技发展有限公司。

1.2 实验仪器及装置

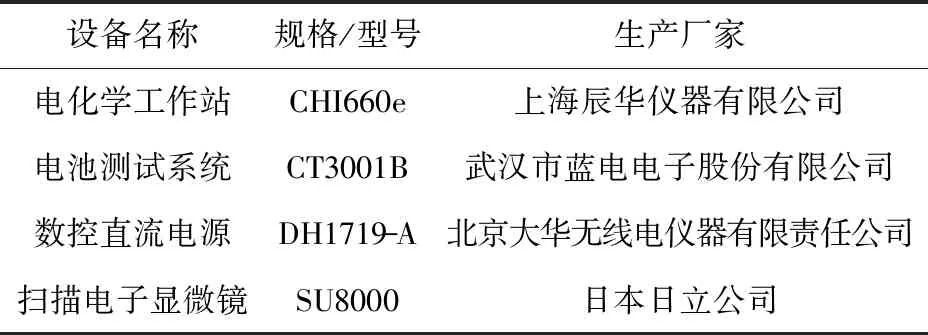

实验过程中使用的主要仪器及装置规格型号见表1。

表1 主要实验仪器及装置

1.3 实验方法

1.3.1 待测电极试样制备

将直径为1 mm、长度为15 mm的RuO2IrO2/Ti及IrO2Ta2O5/Ti电极丝分别焊接在铜导线上,外露约10 mm,其余部分用环氧树脂密封。此时电极被测部分尺寸如下:电极丝直径1 mm,长度10 mm。由于电极丝试样直径很小,忽略电极顶端面积,则电极表面积为:

S=πdl

(1)

式中,S为电极表面积;d为电极丝直径;l为电极待测部分长度。

根据公式(1)计算得出电极表面积约为0.314 cm2。

1.3.2 加速寿命试验

利用蓝电电池测试系统,采用恒流电解模式,以铂片电极为对电极,在电解质为0.5 M硫酸、水浴温度为50 ℃、电流密度为0.5 A/cm2、电极间距10 mm的条件下对待测电极试样进行加速寿命测试。以电压突然上升至5.0 V作为电极失效的标志,记录此时电解时间即为电极在该条件下的加速寿命。

1.3.3 涂层成分对电极加速寿命的影响研究

以制备好的RuO2IrO2/Ti及IrO2Ta2O5/Ti电极试样为对象,采用1.2.2所述方法进行加速寿命试验,研究两种涂层电极的加速寿命。

目前,我国的城乡发展规划大致停留在政府主导的层面上,群众参与尚没有实质性的进展。规划法规明确规定在规划方案编制后要充分征求公众意见,但往往流于形式,民主化只是停留在公示上。由于规划编制过程缺乏与环境主体的对话与反馈,公众的利益和意愿不能得到充分体现,从而导致了实施中的各种阻力,甚至出现因矛盾激化而造成不稳定因素。因此,在城乡发展规划的编制中,应为群众的参与创造良好的制度条件,拓宽群众参与渠道,给予他们充分的话语权,使规划能充分代表他们的利益。

1.3.4 氟离子对电极加速寿命影响研究

在含有不同浓度氟离子的0.5 mol/L硫酸电解质中,采用1.2.2所述方法进行测试。同样以电压突然上升至5.0 V作为电极失效的标志,记录此时的电解时间即为电极在该条件下的加速寿命。

1.3.5 失效原因分析

采用扫描电子显微镜(SEM)、X射线能谱,对电极形貌及表面元素分布进行分析和表征,分析电极失效原因。

2 结果与讨论

2.1 电极涂层成分对电极寿命影响

影响电极寿命的因素较多,电极基底成分、预处理方法、制备方法、涂层成分、使用条件(如电流密度、温度、水质条件)等,均会对电极寿命产生影响。其中,电极涂层成分是影响电极寿命的根本因素之一。因此,本研究首先通过加速寿命试验,对比目前最为常用的两种DSA电极RuO2IrO2/Ti电极和IrO2Ta2O5/Ti电极的加速寿命,其结果如图1所示。

图1 不同涂层成分对涂层钛电极加速寿命的影响

由图1可知,在硫酸电解质溶液中,同样测试条件下,IrO2Ta2O5/Ti电极的加速寿命是RuO2IrO2/Ti电极加速寿命的近40倍。以往研究和工程经验表明,加速寿命与电极实际使用寿命存在正相关关系[7]。因此,可以推测,采用IrO2Ta2O5/Ti电极可以取得更高的实际使用寿命。

RuO2+2H2O→RuO4+4H++4e-

(2)

2.2 氟离子对钌铱和铱钽氧化物涂层钛电极寿命影响

氟离子是影响电极寿命的危险因素之一。不同氟离子浓度对RuO2IrO2/Ti及IrO2Ta2O5/Ti电极寿命的影响见表2。由表2可知,在不含氟离子的电解质中,RuO2IrO2/Ti和IrO2Ta2O5/Ti电极的加速寿命分别约为46 h和1 775 h,IrO2Ta2O5/Ti电极寿命明显高于RuO2IrO2/Ti电极。随着氟离子浓度升高,两种电极的加速寿命均下降。当氟离子浓度为1 mg/L时,RuO2IrO2/Ti电极的强化电极寿命下降了约22%,IrO2Ta2O5/Ti电极加速寿命迅速下降了约82%,但仍然可达300 h以上;当氟离子浓度上升至100 mg/L时,RuO2IrO2/Ti加速电极寿命下降至约为原有寿命的30%,IrO2Ta2O5/Ti电极寿命也下降至不足20 h,与RuO2IrO2/Ti电极在该情况下加速寿命接近;当氟离子浓度达到1 000 mg/L时,RuO2IrO2/Ti电极加速寿命下降为原有的6%左右,仅为3 h,而IrO2Ta2O5/Ti电极加速寿命下降为7 h左右。

图2 新制备 RuO2IrO2/Ti及IrO2Ta2O5/Ti电极SEM图像

从表2可以看出,当电解质中氟离子浓度为1 mg/L时,即可对电极加速寿命产生明显影响。这是由于氟离子具有很强的渗透性和腐蚀性[10],会使表面氧化物薄膜脱落,使钛基底暴露于电解液中[11]。由于钛基底导电性差,在电场作用下会被氧化成二氧化钛,使得电极完全失效。此外,有研究[10]认为,当废水中氟离子浓度大于10 mg/L时,废水处理不宜选用涂层钛电极。因此,当废水中含有氟离子时,即使其浓度低至1 mg/L,也应通过加速寿命实验评价它对电极寿命的影响。

2.3 失效前后电极形貌及涂层成分对比分析

RuO2IrO2/Ti及IrO2Ta2O5/Ti电极在进行加速寿命试验前的扫描电镜图像如图2所示。从低倍率的SEM图像中可以看出,在加速寿命试验前,新电极表面较为光滑,虽然存在部分凸起及裂纹,但没有明显的破损或剥落。从较高倍率的SEM图像中可以更清晰地看到,电极表面遍布干泥状的裂纹。这一形貌是热分解法制备的涂层钛电极的典型特征。在热分解法制备电极过程中,需要对电极进行反复的涂刷和加热,由于钛基底和氧化物涂层具有不同的热膨胀系数,在冷却和加热过程中,热冲击应力会导致涂层电极表面产生裂纹[12-13]。

从图2还可以看出,电极上的裂纹并不是均一的。这是由于在电极制备过程中,为增强电极涂层的结合牢固程度,延长电极使用寿命,需要对电极基底进行预处理,而在预处理的过程中,电极表面会产生凹陷,在凹陷处,电极涂液较多,在热处理过程中产生的应力较大,因此裂纹也较为集中。一般认为,涂层裂纹处的电化学反应活性较强,有利于电催化氧化反应的发生。然而,随着裂纹的增加,电解液也更容易穿透涂层到达基底,使电极基底发生氧化进而导致电极失效。此外,在电解产生的气泡的反复冲刷下,裂纹处也更容易出现电极涂层的剥落,进而导致电极的失效。因此,电极表面涂层裂纹更密集时,虽然一定程度上会提高电催化活性,但也会导致电极使用寿命的降低。

RuO2IrO2/Ti及IrO2Ta2O5/Ti电极失效后的SEM图像如图4所示。从低倍率SEM图像中可以看出,两种电极失效后,电极表面均出现了明显的涂层剥落现象,与他人研究中电极失效前后形貌相似[14-15]。从高倍率SEM图像中可以看出,两种电极失效后,表面均形成了更多细小裂纹,裂纹更加密集且出现了加深现象,甚至部分区域的涂层剥落出现了孔洞。可以推测,涂层剥落后,由于裂纹加深,使电解液与钛基底接触,导致钛基底在电场作用下被氧化生成TiO2氧化膜,进一步导致槽压升高和电极失效。

图3 RuO2IrO2/Ti及IrO2Ta2O5/Ti电极失效后SEM图像

采用EDX分析对加速寿命试验后失效的电极表面成分进行分析,RuO2IrO2/Ti电极分析结果见表3,IrO2Ta2O5/Ti电极分析结果见表4。

表3 RuO2IrO2/Ti电极加速寿命试验前后EDX分析

从表3可以看出,随着电极失效,电极表面Ru、Ir质量分数急剧下降,其中Ru元素质量百分比下降了53.6%,Ir质量百分比下降了75.9%。这一结果可能是电极使用过程中Ru、Ir元素发生氧化溶解导致的。此外,电极表面Ti元素质量占比下降,O元素质量占比上升,这与Ti被氧化为TiO2的推断相符。

从表4可以看出,IrO2Ta2O5/Ti电极表面Ir和Ta元素质量百分比分别下降了37.2%和34.1%,相比RuO2IrO2/Ti电极,IrO2Ta2O5/Ti电极表面元素溶失比率略有降低,表明RuO2IrO2/Ti电极中Ru和Ir更容易发生溶解是导致RuO2IrO2/Ti电极加速寿命更低的原因之一。

3 结论

1)电极加速寿命试验结果表明,IrO2Ta2O5/Ti电极加速寿命约为RuO2IrO2/Ti电极加速寿命的40倍。

2)氟离子存在对两种涂层电极寿命均有较大影响。在实际使用过程中,当废水中含有氟离子时,应避免使用钛基涂层电极。

3)在加速寿命试验过程中,涂层中有效成分的溶解、涂层剥落、基底被氧化可能是造成电极失效的直接原因。