三元前驱体废水汽提蒸氨工艺优化研究

张 旭

(中国恩菲工程技术有限公司, 北京 100038)

0 前言

随着我国电子行业的迅猛发展,锂电池市场正逐步扩大。按结构,锂离子电池正极材料可分为三大类[1]:1)具有六方层状结构的锂金属氧化物LiMO2(M=Co,Ni,Mn),代表材料为钴酸锂(LiCoO2)和三元镍钴锰(NCM)酸锂、镍钴铝(NCA)酸锂材料;2)尖晶石结构材料,代表材料有4V级的LiMn2O4;3)聚阴离子结构的化合物,代表材料为磷酸亚铁锂 LiFePO4。

层状三元镍钴锰复合正极材料分子式为LiNi1-x-yCoxMnyO2,与单一的层状LiMO2(M=Co,Ni,Mn)正极材料相比,在三元协同效应的作用下,汇集了各种正极材料的优点[2],如结合了LiCoO2的良好循环性能、LiNiO2的高比容量和LiMnO2的高安全性及低成本等优点,成为目前最有发展前景的新型锂离子电池正极材料之一[3-4]。

三元前驱体的制备方法为将硫酸镍、硫酸钴和硫酸锰溶液按照一定比例混合,然后将混合盐、氨水和液碱以一定的流速送入通有氮气保护的反应釜内进行沉淀反应,形成氢氧化镍钴锰共沉淀物以及硫酸钠溶液,经过陈化后,再进行固液分离,滤饼洗涤,干燥,过筛,最后得到三元前驱体成品。在进行固液分离和滤饼洗涤时,产生大量含有重金属、氨氮和硫酸钠的母液以及洗涤水[4-6]。为了实现资源利用的最大化,需对该废水进行资源化利用。

三元前驱体废水资源化的一般工艺路线为:固液分离预处理+汽提脱氨+加药沉淀+蒸发结晶脱盐。由于三元前驱体废水中含有大量氨氮,直接蒸发结晶会产生复盐Na2SO4·(NH4)2SO4·4H2O,因此在蒸发结晶之前需要进行汽提脱氨处理。汽提是利用氨和水挥发度的差异进行脱氨操作,氨是轻质成分,易挥发到气相,蒸汽和氨氮废水逆流接触,实现热、质和动量的传递,在蒸氨塔顶获得高浓度氨-水蒸汽混合气体,在蒸氨塔底获得氨达标废水。汽提脱氨是整个工艺中能耗最高的工段之一,其效果直接关系到整个系统的能耗与下游盐产品的产量与品质。

目前比较普遍的汽提蒸氨工艺有两种:一是使用配置有再沸器与冷凝器的精馏塔,并向再沸器中通入饱和蒸汽作为热源;二是使用只配置冷凝器但无再沸器的精馏塔,并直接从精馏塔底部通入饱和蒸汽作为热源。这两种工艺虽然操作简单,但是缺乏对塔顶蒸汽热量的利用,导致蒸氨操作能耗偏高。更不利的是,直接将外界蒸汽通入精馏塔底会造成部分蒸汽冷凝进入塔釜出料废液,从而导致蒸氨下游废水处理量增加。因此开发一种操作简单、低能耗、低废水产生量的汽提工艺及系统,是三元前驱体废水零排放技术领域的一个重大课题。

本文对三元前驱体废水的脱氨处理工艺进行了优化设计,提出了一种更为节能减排的汽提蒸氨工艺,并通过模拟计算,比较优化工艺与传统两种汽提脱氨工艺的不同,验证该工艺的先进性。

1 工艺介绍

1.1 工艺流程简介

三元前驱体废水组成见表1。

表1 三元前驱体废水组成

废水处理后要求氨水浓度≥15%,氨回收率≥98%。根据三元前驱体废水组成与技术要求,共提出三种工艺路线。

三元前驱体废水处理第一种传统工艺路线如图1所示。上游废水经进料泵输送入预热器与蒸氨塔塔釜液逆流换热至泡点温度;然后从蒸氨塔中部通入塔内;蒸氨塔塔顶蒸汽经塔顶冷凝器全凝后进入冷凝液罐,部分冷凝液通过冷凝液回流泵回流至蒸氨塔塔顶,部分采出并经氨水冷却器冷却至常温后进入产品罐储存。蒸氨塔塔底蒸汽由再沸器提供,蒸氨塔塔底出料经过塔釜出料泵输送至预热器与原料逆流换热后,再经塔釜液冷却器冷却至常温进入下游处理工段。

1-进料泵; 2-预热器; 3-蒸氨塔; 4-再沸器; 5-塔釜出料泵; 6-塔釜液冷却器; 7-塔顶冷凝器; 8-塔顶冷凝罐; 9-氨水产品泵; 10-氨水回流泵; 11-氨水冷却器; 12-氨水产品储罐图1 三元前驱体废水处理方案一工艺流程图

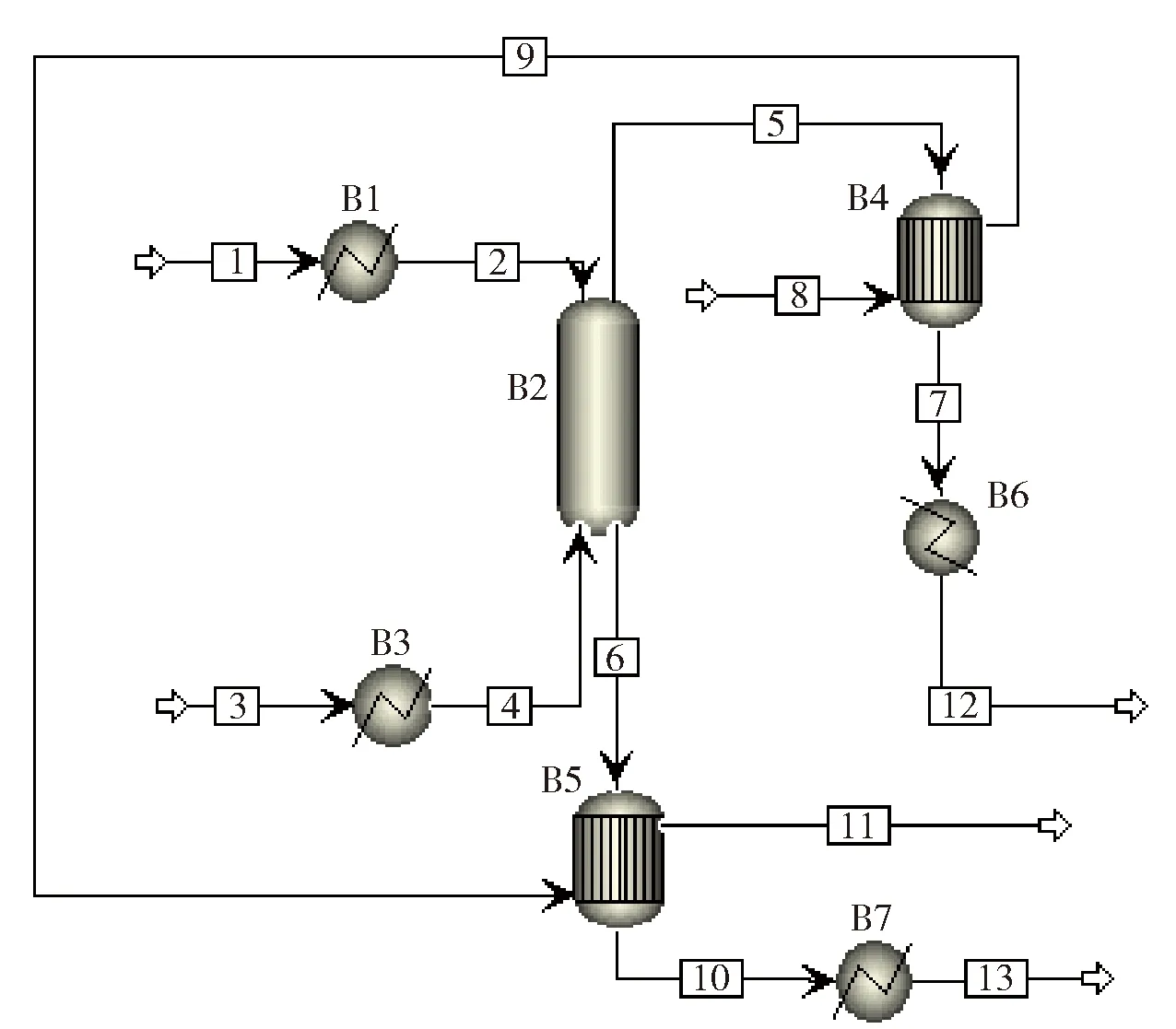

三元前驱体废水处理第二种传统工艺路线如图2所示。上游废水经进料泵依次输送入第一预热器和第二预热器,先后与蒸氨塔塔顶蒸汽和塔釜出料逆流换热至泡点温度,然后从蒸氨塔顶部通入塔内。从蒸氨塔塔底通入饱和蒸汽作为热源。蒸氨塔塔顶蒸汽通过第一预热器与上游废水逆流换热冷凝成氨水,随后经氨水产品泵输送至氨水冷却器冷却至常温,并进入氨水产品罐储存。蒸氨塔塔底出料通过塔底出料泵输送至第二预热器与原料逆流换热后,再经塔釜液冷却器冷却至常温进入下游处理工段。

1-进料泵; 2-第一预热器; 3-第二预热器; 4-蒸氨塔; 5-塔釜出料泵; 6-塔釜液冷却器; 7-氨水产品泵; 8-氨水冷却器; 9-氨水产品储罐图2 三元前驱体废水处理方案二工艺流程图

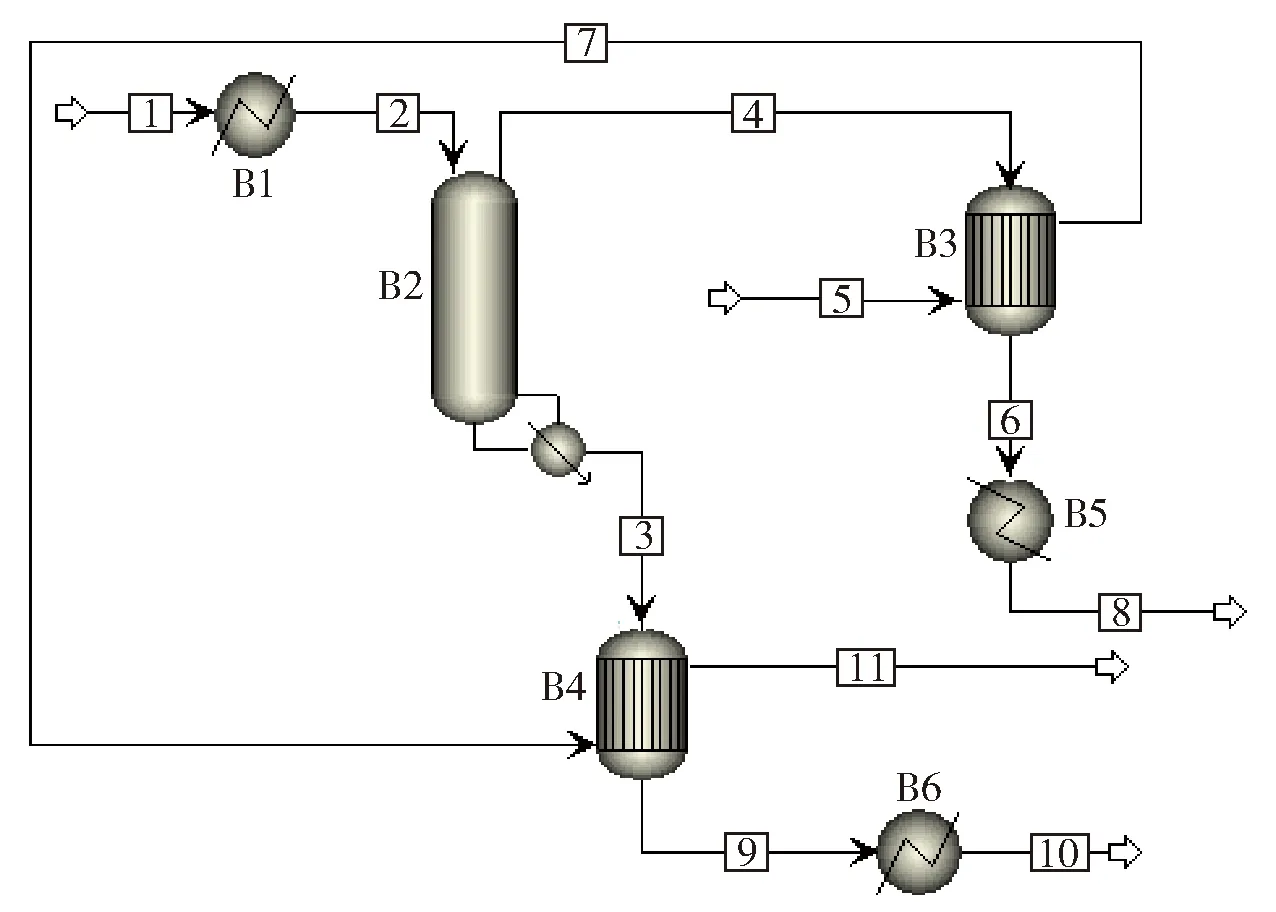

本文所提出的优化工艺路线如图3所示。上游废水经进料泵依次输送入第一预热器和第二预热器,先后与蒸氨塔塔顶蒸汽和塔釜出料逆流换热至泡点温度,然后从蒸氨塔顶部通入塔内。蒸氨塔塔顶蒸汽通过第一预热器与上游废水逆流换热冷凝成氨水,随后经氨水产品泵输送至氨水冷却器冷却至常温,并进入氨水产品罐储存。蒸氨塔塔底蒸汽由再沸器提供。蒸氨塔塔底出料经过塔底出料泵输送至第二预热器与原料逆流换热后,再经塔釜液冷却器冷却至常温进入下游处理工段。该新工艺结合了两种传统工艺的优点,不但避免了蒸汽热源直接接触物料,减少蒸氨塔塔釜废水量;而且充分利用了蒸氨塔塔顶蒸汽和塔釜出料液的余热,使整个系统的能耗降低。

1-进料泵; 2-第一预热器; 3-第二预热器; 4-蒸氨塔; 5-再沸器; 6-塔釜出料泵; 7-塔釜液冷却器; 8-氨水产品泵; 9-氨水冷却器; 10-氨水产品储罐图3 优化的工艺方案流程示意图

1.2 计算模型

采用Aspen Plus工艺流程模拟软件对上述三种工艺进行模拟计算。本文中的物流为离子溶液,建模时选择ELECNRTL热力学模型。为了加快收敛速度,采用等效变换的方式进行建模。相关等效变换模型介绍如下。

传统工艺方案一的等效变换模型如图4所示。物流1与物流5均为原料废水。B1为单流股换热器,设置条件为使出料处于泡点状态;B2为蒸氨塔,理论板数设置为30块,塔顶回流比设置为3,再沸器热源为120 ℃饱和蒸汽;B3为双流股换热器,其热负荷与B1一致;B4为单流股换热器,设置条件为使氨水冷却至常温;B5为单流股换热器,设置条件为使蒸氨塔塔釜液冷却至常温。

图4 传统工艺方案一等效变换模型

传统工艺方案二的等效变换模型如图5所示。物流1与物流8均为原料废水。B1为单流股换热器,设置条件为使出料处于泡点状态;B2为蒸氨塔,理论板数设置为30块;物流3为水,B3为单流股换热器,设置条件为使出料为120 ℃饱和蒸汽;B4与B5均为双流股换热器,B4设置条件为使蒸氨塔塔顶蒸汽冷凝液过冷20 ℃,B5的热负荷为B1与B4热负荷之差;B6为单流股换热器,设置条件为使氨水冷却至常温;B7为单流股换热器,设置条件为使蒸氨塔塔釜液冷却至常温。

图5 传统工艺方案二等效变换模型

优化的工艺方案等效变换模型如图6所示。物流1与物流5均为原料废水;B1为单流股换热器,设置条件为使出料处于泡点状态;B2为蒸氨塔,理论板数设置为30块,再沸器热源为120 ℃饱和蒸汽;B3与B4均为双流股换热器,B3设置条件为使蒸氨塔塔顶蒸汽冷凝液过冷20 ℃,B4的热负荷为B1与B3热负荷之差;B5为单流股换热器,设置条件为使氨水冷却至常温;B6为单流股换热器,设置条件为使蒸氨塔塔釜液冷却至常温。

图6 优化的工艺方案等效变换模型

2 结果与讨论

三种工艺的各项指标计算结果对比见表2。通过表2可以看出,三种工艺均能够得到合格的氨水产品;在产品氨水浓度、氨水产量、氨回收率大体相同的情况下,传统工艺路线二所产生的去下游废水最多,工艺路线一的能耗最大。

表2 三种工艺结果对比

2.1 脱氨废水量分析

以本文所对应的工程问题为例,通过表2可以发现,传统工艺路线二所产生的去下游废水量比传统工艺路线一和优化后的工艺路线多6.67%。这是因为工艺路线二直接引入外界蒸汽作为蒸氨塔的热源,在蒸氨塔内部的传质传热过程中,部分蒸汽冷凝为液体混入了塔釜液,从而增大了蒸氨塔向下游的废水排放量。

2.2 脱氨能耗分析

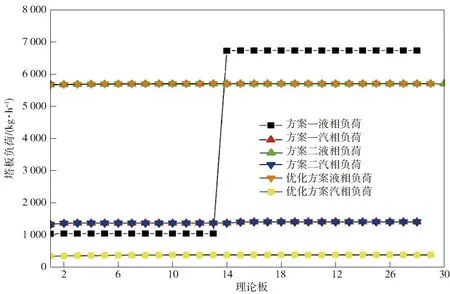

三种工艺路线蒸氨塔理论板的汽相和液相负荷对比如图7所示。从图7可以看出,传统工艺路线一中蒸氨塔各理论板上的汽相负荷大于传统工艺路线二和优化后的工艺路线中蒸氨塔各理论板上的汽相负荷。主要原因为传统工艺路线一中的蒸氨塔具有塔顶冷凝器,在塔顶回流的作用下,蒸氨塔的塔板汽、液负荷会比较大,从而使更多的液体需要被加热汽化。这也是传统工艺路线一的能耗高于传统工艺路线二和优化工艺路线的原因。

图7 三种工艺路线中蒸氨塔各理论板汽液负荷对比

在三种工艺路线液相负荷的对比中,由于传统工艺路线一中的蒸氨塔是在塔中部进料,所以全塔液相负荷在进料板处存在一个突然的跃升。传统工艺路线二和优化工艺路线中的蒸氨塔均为在塔顶进料,故整个塔内各板汽、液负荷变化平稳,无突变现象,且蒸氨塔塔板液相负荷大体相等。传统工艺路线二中的蒸氨塔无再沸器,最后一块塔板的液相负荷即塔底液相出料。传统工艺路线一和优化后的工艺路线中的蒸氨塔有再沸器,其实际最后一块塔板的液相负荷减去再沸器所产生的蒸汽量为即塔底液相出料。因此,传统工艺路线二中蒸氨塔所产生的塔底液相出料大于传统工艺路线一和优化后工艺路线三中蒸氨塔所产生的塔底液相出料。

3 结论及建议

本文针对三元前驱体废水的汽提蒸氨处理提出了一种更为节能减排的工艺,通过运用Aspen Plus流程模拟软件对三元前驱体废水进行汽提蒸氨模拟计算,比较了两种传统工艺路线与该工艺的运行情况。在计算中,选择ELECNRTL热力学模型,并进行等效变换以加快收敛。计算结果表明:

1)三种工艺均能够得到合格的氨水产品。

2)采用第一种传统工艺,即利用配套再沸器与冷凝器的蒸氨塔进行蒸氨操作,能耗最高。

3)采用第二种传统工艺,即利用只配置冷凝器的蒸氨塔进行蒸氨操作,操作中充分利用蒸氨塔塔顶蒸汽和蒸氨塔塔釜出料液与原料废水进行合理换热,且经过换热后的原料液从蒸氨塔塔顶进料,所产生的排向下游的废水量最大。

4)使用优化后的新工艺,即利用配套再沸器但无冷凝器的蒸氨塔进行蒸氨操作,操作中充分利用蒸氨塔塔顶蒸汽和蒸氨塔塔釜出料液与原料废水进行合理换热,且经过换热后的原料液从蒸氨塔塔顶进料,可实现最高程度上的节能和产生最少的排向下游的废水。

依据模拟计算结果,建议在三元前驱体废水汽提脱氨工程设计中采用本文的新工艺,即利用配套再沸器但无冷凝器的蒸氨塔进行蒸氨操作,充分利用蒸氨塔塔顶蒸汽和蒸氨塔塔釜出料液与原料废水进行合理换热,且经过换热后的原料液从蒸氨塔塔顶进料。此工艺可实现最高程度上的节能和产生最少的排向下游的废水,具有最高的经济性。