中高镍三元前驱体制备影响因素研究

杨 洋 张素良 高 策

(中冶瑞木新能源科技有限公司, 河北 唐山 063200)

0 前言

作为新一代可充电式高能电池的锂离子电池,因具有可容量大、工作电压高、安全性能好、循环寿命长、自然放电率低、无记忆效应等众多优点现已被广泛应用于电动汽车行业。在众多锂离子电池类型中,三元系材料最受欢迎[1]。三元材料通过镍钴锰三种元素协同作用,融合了三种材料的优点(镍酸锂的高容量、钴酸锂的良好倍率性能、锰酸锂的低成本及稳定性),成为最具有发展前景的锂离子电池正极材料之一。近年来,我国的电池三元材料市场销量呈现爆发式增长态势。

三元材料的核心工艺在于三元前驱体的制备,目前成熟的制备三元前驱体的主流方法为共沉淀法。该方法以硫酸镍、硫酸钴、硫酸锰混合溶液为金属原液,以氢氧化钠溶液作为沉淀剂,以氨水作为络合剂进行共沉淀反应[2]。通过调整三元材料中镍、钴、锰的比例和各项工艺参数,采用不同合成方法,可以在一定程度上调控材料的物理指标(如颗粒形貌、振实密度、比表面积、粒径大小等)以及电化学性能(如循环性能、倍率性能等)。目前工业生产中使用较多的为D50粒径3~6 μm的单晶和9~11 μm的多晶三元材料。本文重点研究了调整各项工艺指标和合成方法对三元前躯体产品形貌、振实密度、比表面积、粒度分布宽度的影响,为大规模生产优良性能的三元前驱体提供实验依据和理论基础。

1 实验介绍

1.1 实验原理

制备Ni、Co二元氢氧化物沉淀时,Ni和Co沉淀相对均匀;制备Ni、Co和Mn三元氢氧化物沉淀时,由于Mn与Ni、Co的溶度积不同[3](表1),均匀共沉淀相对较难。通过加入氨水进行络合,可以精确控制镍、钴、锰三种组分的含量,更易制备出与设计元素比例相同的材料,反应方程式如下:

(1)

(2)

(3)

表1 难溶电解质25 ℃时溶度积常数

从表1可以看出,每种物质的溶度积不一样即沉淀pH值不一样,Ni(OH)2和Co(OH)2溶度积相近,所以Ni、Co离子沉淀相对均匀;Mn(OH)2的溶度积较Ni(OH)2、Co(OH)2的溶度积高出两个数量级,如不加入络合剂,很难实现Ni、Co和Mn的共沉淀。锰离子与氨水的络合度较镍、钴离子与氨水的络合度低两个数量级,从反应方程式(1)~(3)可以看出,Ni、Co和Mn金属离子先与氨水反应生成络合物,而后与氢氧根反应置换氨根形成氢氧化物沉淀,故在反应过程中加入适量的氨水可以实现共沉淀,其主要作用是通过控制金属离子的释放速度抑制晶核形成速率,进而精确控制沉淀物中Ni、Co和Mn三种组分的含量,达到共沉淀的效果。

溶液要形成沉淀结晶,必须变成过饱和溶液,才能够产生结晶。溶液一般存在状态有三种:稳定态、介稳定态和不稳定态(图1)。稳定态及其区域内的溶液浓度等于或低于平衡浓度,该范围内的溶液任意一点浓度均是稳定的。介稳区分为M1区域和M2区域:M1区域属于养晶区,即溶液浓度在平衡浓度与可能发生均相成核的浓度之间,只有加入晶核才可能有沉淀生成,一般形貌较好的晶体溶质浓度都控制在此区域;M2区域属于自发形核区,这个区域对应的浓度能够自发成核,但需要一定的时间间隔。当溶液溶度再高时,就会进入不稳定区,在不稳定区中任意浓度的溶液均能自发形成大量细小结晶,但此状态下晶体生长速度过快,质量较差,无法用于工业生产[3]。

图1 溶液状态图

晶粒成核与生长直接影响前驱体颗粒的大小和形貌,溶液粒子要经过“运动单元线体晶胚晶核”几个状态反复的生长与消融,最终才能形成晶核。在反应过程中,晶核控制是核心过程,所有的控制都是建立在晶核控制的基础上,成核的速度决定产品粒度分布宽度和形貌,而过饱和度是整个结晶过程的推动力,过饱和度越大,成核速率越快,但是成核速率过快又会造成晶核过多,产品质量差,所以在反应过程中要控制好体系的过饱和度。合成过程中几乎都是通过控制过饱和度来控制产品质量[3]。

1.2 实验方法

按Ni∶Co∶Mn物质的量的比为6.5∶0.7∶2.8配置成一定浓度的溶液,配置4 mol/L和10.5 mol/L的氢氧化钠溶液,以及8.5 mol/L的氨水溶液。采用1 m3的反应釜在氮气氛围下进行共沉淀反应,内设有温度计测温和电极实时测量pH值。首先将反应釜注满清水,通过搅拌升温和盘管冷却稳定反应釜温度,在搅拌升温开始即全程通入氮气以保证反应釜内气氛,加入0.5 L水合联氨消除水中溶解氧,按照一定流量向反应釜内通入硫酸镍、硫酸钴、硫酸锰混合溶液、氢氧化钠溶液、氨水溶液,按照固定的pH值、搅拌速度、氨水浓度、反应温度进行反应,待反应釜内物料粒度稳定后取样,经陈化、洗涤、烘干制得前驱体Ni65Co7Mn28(OH)2。

2 结果与讨论

2.1 含固量对前驱体的影响

在温度为60 ℃、氨水浓度为5.5 g/L、搅拌速度为150 r/min、进料流量稳定的条件下,通过调整溢流,控制体系含固量为80~120 g/L,探索含固量对三元前驱体物性指标的影响,结果如图2所示。不同含固量的产品SEM图如图3所示。

图2 含固量对振实密度、比表面积、粒度分布宽度的影响

图3 不同含固量值产品SEM图

由图2可知,随着含固量的升高,振实密度逐渐变大,比表面积变小,粒度分布宽度无明显变化。结合图3可知,当含固量较高时,离子与颗粒碰撞概率变大,会导致颗粒偏向于生长,一次颗粒堆积更厚,颗粒间距更紧凑,从而导致孔隙率降低,颗粒在反应釜内停留时间变长,颗粒球形度更加圆润光滑,且球形表面微小颗粒减少,颗粒致密性好,振实密度相应变大[4]。表征结果表明,当含固量为84 g/L时,制得的前驱体比表面积和振实密度结果最优。

2.2 搅拌速度对前驱体的影响

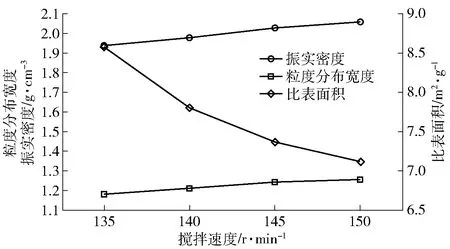

在温度为60 ℃、氨水浓度为5.5 g/L,进料流量稳定不开溢流条件下,通过改变搅拌速度,探索搅拌速度对三元前驱体物性指标的影响,结果如图4所示,产品SEM图如图5所示。

图4 搅拌速度对振实密度、比表面积、粒度分布宽度的影响

由图4可知,随着搅拌速度的升高,振实密度逐渐变大,比表面积变小,粒度分布宽度变宽。结合图5可知,当搅拌速度较高时,反应釜中离子的扩散速度加快,避免进料口处局部溶液过饱和度过大造成的团聚,更多的离子扩散到晶种表面促进颗粒生长,球形度变好,促进体系中反应物、生成物、中间产物的碰撞,使一次颗粒堆积更厚实,振实密度变大[5];而颗粒间距离的紧凑导致孔隙率降低,因而比表面积变小;虽然提高搅拌速度会加快小颗粒溶解速度,但在搅拌速度较低时小颗粒易团聚,本实验显示低搅拌速度团聚效果大于高搅拌速度小颗粒溶解效果,低搅拌速度时粒度分布宽度更窄。表征结果表明,搅拌速度为135 r/min时制得的前驱体粒度分布宽度好,比表面积和振实密度结果最优。

图5 不同搅拌速度产品SEM图

2.3 反应温度对前驱体的影响

在搅拌速度为135 r/min,氨水浓度为5.5 g/L,进料流量稳定不开溢流条件下,通过改变反应温度,探索反应温度对三元前驱体物性指标的影响,结果如图6所示,产品SEM图如图7所示。

图6 不同温度下产品物性指标对比

图7 不同温度产品SEM图

由图6可知,随着温度升高,振实密度逐渐变小,比表面积会变大,粒度分布宽度变窄。结合图7可知,温度升高时,溶液的过饱度会下降,晶核生长速度大于成核速度,一次颗粒偏大,球形度变差,棱角变多,导致振实密度变小,比表面积变大,有利于小颗粒生长,粒度分布宽度会变窄。表征结果表明,温度65 ℃时制得的前驱体粒度分布宽度好,比表面积和振实密度结果最优。

2.4 氨水浓度对前驱体的影响

在搅拌速度为135 r/min、温度为65 ℃、进料流量稳定不开溢流条件下,通过改变氨水浓度,探索氨水浓度对三元前驱体物性指标的影响,结果如图8所示,产品SEM图如图9所示。

图8 不同氨水浓度下产品物性指标对比

图9 不同氨水浓度产品SEM图

由图8可知,随着氨水浓度升高,振实密度变大,比表面积变小,粒度分布宽度变化不明显。结合图9可知,当氨水浓度升高时,络合金属离子明显变多,游离金属离子减少,导致溶液的过饱度下降,晶核生长速度大于成核速度。氨水浓度较低时,一次颗粒偏条状,一次颗粒堆积生长方式偏向垂直堆积;随着氨水浓度升高,一次颗粒偏片状,一次颗粒堆积方式由垂直转化为平铺堆积,在转化过程中一次颗粒会逐渐变得更加厚实,导致前驱体比表面积下降,振实密度上升。表征结果表明,氨水溶度5.5 g/L时制得的前驱体粒度分布宽度好,比表面积和振实密度结果较为理想。

2.5 氢氧化钠浓度对前驱体的影响

在搅拌速度为135 r/min、温度为65 ℃、氨水浓度5.5 g/L、进料流量稳定不开溢流条件下,通过改变氢氧化钠浓度,探索氢氧化钠浓度对三元前驱体物性指标的影响,结果见表2,产品SEM图如图10所示。

表2 不同氢氧化钠浓度产品物性指标对比

图10 不同氢氧化钠浓度产品SEM图

由表2可知,随着氢氧化钠浓度升高,振实密度上升明显,比表面积下降,粒度分布宽度有变宽趋势。结合图10可知,当氢氧化钠浓度增加时,反应速度加快,因流量变低导致晶粒在反应釜停留时间延长,一次颗粒明显变厚,颗粒间隙减小明显,小颗粒二次形貌变化不明显,中大颗粒球形度明显变圆滑。表征结果表明,氢氧化钠浓度4 mol/L时制得的前驱体各项指标最优。

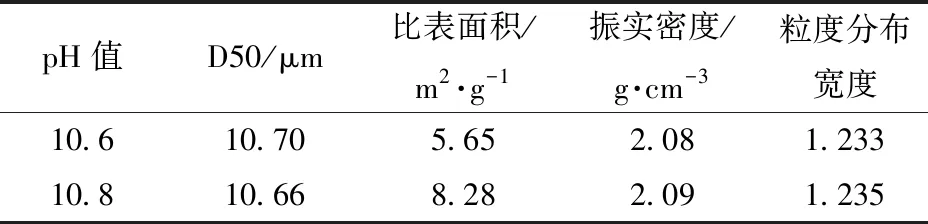

2.6 pH值对前驱体的影响

在含固量84 g/L,氢氧化钠浓度4 mol/L,搅拌速度135 r/min,氨水浓度5.5 g/L、反应温度65 ℃条件下进行反应,通过通入不同氢氧化钠量改变pH值,探索pH值对三元前驱体物性指标的影响,结果见表3。产品SEM图如图11所示。

表3 不同pH值产品物性指标对比

由表3可知,pH值升高时,比表面积增加明显,振实密度和粒度分布宽度变化不明显。结合图11可知,pH值增大时,溶液过饱和度增大,成核速率大于生长速率,一次颗粒明显偏细小,颗粒之间缝隙变大,由薄片状变成针状,二次颗粒球形度变得更规则[6]。表征结果表明,pH值为10.8时制得的前驱体比表面积和振实密度较为理想,粒度分布宽度无明显差别。

3 产品分析

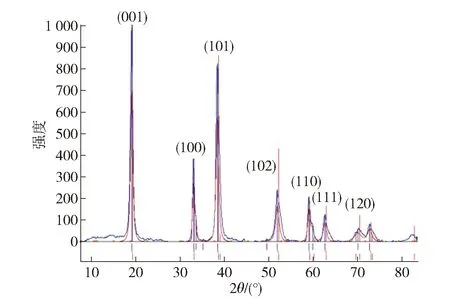

图12 产品X射线衍射峰形图

在含固量84 g/L、搅拌速度135 r/min、氨水浓度5.5 g/L、反应温度65 ℃、氢氧化钠浓度4 mol/L、pH值10.8条件下进行实验,并将制得产品进行XRD分析,结果如图12所示。其峰形数据分析见表4。

由图12可知,产品XRD峰形图与标准卡片峰形图基本一致,无杂峰生成,无Mn(OH)2和Co(OH)2典型的峰,表明Co和Mn的原子已经进入Ni(OH)2的晶格结构中,成功地合成了均相三元前驱体[7]。通过表4和图12可知, 001峰半峰宽较大,与SEM图一次颗粒较细小相吻合,100、101峰半峰宽也在受控范围内,证明此工艺方法能够生产满足需求层状结构的三元前驱体。

表4 峰形数据分析

4 结论

本文进行中高镍三元前驱体制备实验,研究共沉淀反应过程中各反应参数对三元前驱体物性指标的影响,得到如下结论:

三元前驱体结晶过程的核心是控制体系过饱和度,使颗粒偏向于成核或生长。含固量上升会导致振实密度变大,比表面积变小,粒度分布宽度变化不明显;温度升高、搅拌速度降低、氨水浓度降低会导致比表面积变大,振实密度变小,粒度分布宽度变窄;氢氧化钠浓度变化明显时各指标变化明显,球状形貌改变较大。提高pH值,产品一次颗粒会变得细小,球形度更规则,比表面积会变大。在含固量84 g/L、氢氧化钠浓度4 mol/L、搅拌速度135 r/min、氨水浓度5.5 g/L、反应温度65 ℃、pH值10.8条件下,制得的三元前驱体物性指标较优。

通过对实验数据进行分析,探明了各反应参数对产品物性指标影响,明确了调节方向,对于新工艺开发具有指导意义。