铜冶炼高温电除尘试验研究

赵海宝 王少权 伍致承 袁伟锋 徐越前 骆建友

(1.浙江菲达环保科技股份有限公司, 浙江 诸暨 311800;2.能源清洁利用国家重点实验室(浙江大学), 浙江 杭州 310027;3.中华人民共和国绍兴海关, 浙江 绍兴 312000;4.浙江省燃煤烟气净化装备研究重点实验室, 浙江诸暨 311800)

0 前言

烟气粉尘高效脱除不仅可回收有用资源[1-2],也是实现各行业绿色可持续发展的重要途径之一。在燃煤机组烟气治理方面,现有技术路线的高温烟气段粉尘浓度极高,导致催化剂和空预器堵塞、磨损[3-4],因此,在烟气进入催化脱硝系统之前进行高温预除尘,可降低烟气中的粉尘浓度,解决高浓度粉尘对催化剂和空预器带来的不利影响。与此同时,随着处理烟气温度的升高,颗粒的性质和气体电离击穿条件发生改变,导致电除尘器的运行效果下降[5-7]。在有色金属行业中,轻金属冶炼烟气温度大多在250 ℃以内,重金属烟气的温度较高,在380 ℃左右,并且含有较多的SO2和SO3,烟气酸露点温度在250 ℃左右,腐蚀性强。烟气粉尘大部分为易挥发的金属氧化物或硫酸盐,粒径小。目前,金属冶炼等领域的高温烟气粉尘治理仍无法稳定达到高效除尘的要求[8]。因此,高温电除尘技术的研发和应用研究对粉尘治理和工艺提升具有十分重要的意义[9-12]。

1 高温电除尘技术发展现状

袋式除尘器无法耐高温,其滤料一般适用于110~140 ℃的范围;玻璃纤维等特殊滤料耐受低于250 ℃的温度,无法在350~500 ℃高温下使用;金属纤维和陶瓷纤维虽可承受较高温度,但在高颗粒物浓度下运行阻力大,滤袋滤料的寿命受烟尘温度、酸露点等影响较大,运行维护复杂。

目前已有颗粒床高温除尘器处于实验室研究阶段,荷兰的Delft大学[13]对移动颗粒层进行了循环流化床烟气过滤试验,烟气温度1 000 ℃,除尘效率为98%。日本住友株式会社进行了颗粒床除尘器工业化应用[14],但颗粒床除尘器存在磨损严重、压降大以及对微细颗粒捕集能力不足等问题,目前仍无法适应高温烟气领域的工业应用。因此,电除尘技术仍是目前高温烟气粉尘脱除的主要选择。日本富士电机采用金属网过滤形式的高温电除尘技术[15],除尘效率达98%,粉尘出口浓度可降至10 mg/m3以下,耐受烟气温度为300~400 ℃,适用于钢铁、玻璃、铝业行业,但烟气阻力仍较高。

在高温电除尘机理研究上,Hemmer等[16]发现不同温度下粉尘颗粒的捕集原理不同。对于粒径小于1 μm的粉尘颗粒,随着温度升高,其除尘效率越高,粉尘扩散力决定了除尘效率。Yan等[17]研究发现随温度升高,电除尘器的有效工作区间变窄,当颗粒的比电阻较高时,易出现反电晕和闪络击穿等现象。此外,烟气流速也会显著影响高温静电除尘器的捕集过程,合理的烟气流速可提高颗粒驱进速度从而提高捕集效率[18-19]。Heidenreich S[20]研究表明在350~500 ℃温度区间的烟气工况下,粉尘的性质比较稳定,不会发生烧结、软化和搭桥现象,但高温烟气工况下,电除尘器的除尘效率、最佳烟气流速等问题有待进一步研究。

典型的高温工业烟气除尘现状见表1。在高温烟气领域,旋风除尘器应用较多,除尘后烟气虽不能达到超低排放要求,但可满足工艺要求。高温布袋除尘技术、高温陶瓷过滤器及高温金属过滤器的主要优势在于耐温非常高,适合于超高温煤气(800~1 000 ℃)净化,在中高温度的工业烟气处理中应用的效益不高。

表1 高温工业烟气除尘现状

2 高温电除尘中试试验

2.1 中试装置搭建

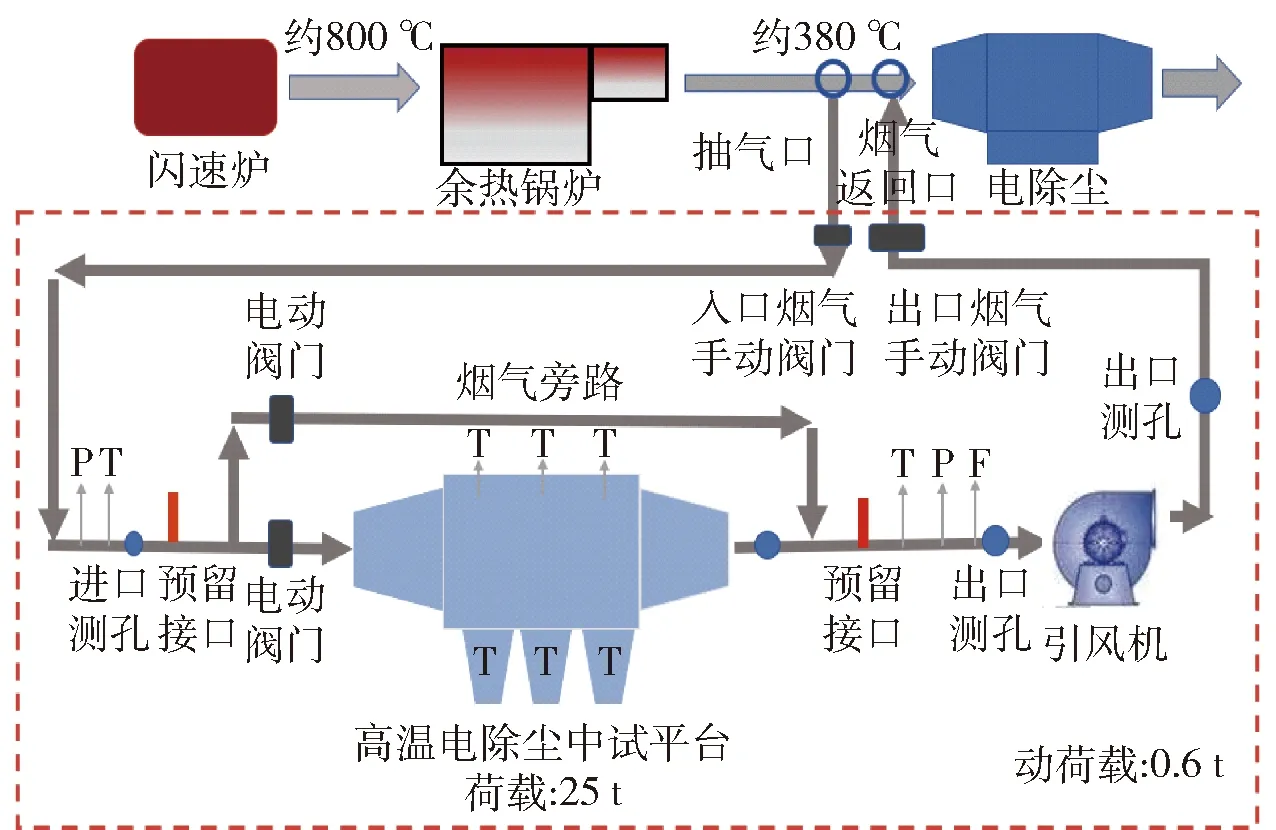

为实现铜冶炼高温烟气粉尘的高效脱除,了解炼铜粉尘特性的特征,研究了不同电压、烟气流速对除尘效率的影响,寻找电除尘关键参数最佳设置方法,在福建某铜冶炼厂搭建了高温烟气电除尘中试平台,从余热锅炉后、电除尘器前引出一路烟气进入中试平台。中试平台设计烟气入口含尘浓度为100 g/m3,烟气量1 000 m3/h(标况烟气量,工况烟气量为2 471 m3/h),烟气温度380 ℃,设计出口粉尘浓度为100 mg/m3。铜冶炼烟气高温电除尘中试平台流程如图1所示,中试试验装置现场照片如图2所示。

图1 冶炼铜烟气高温电除尘中试平台流程图

图2 中试试验装置实景

2.2 试验结果及分析

2.2.1 粉尘特性表征

采集高温电除尘器中试平台不同电场的粉尘并进行分析,获得不同电场灰斗中粉尘的形貌、粒径、成分等特性。不同电场的粒径分布如图3所示,电镜扫描图如图4所示。

图4 不同电场灰斗中冶炼铜粉尘形貌[21]

从图3可以看出,冶炼铜粉尘的粒径分布模式为双峰分布,第1电场灰斗中颗粒的中值粒径最大,而第3电场灰斗中颗粒的中值粒径最小(细颗粒占比更多),这是因为第1电场可将大量粗颗粒优先捕集进入灰斗中。此外,从图4中可以看出,不同电场铜冶炼飞灰颗粒由非球形不规则片状堆叠结构组成,与电厂灰颗粒显圆形的形态区别较大,铜冶炼飞灰颗粒的尖端易在荷电后放电导致发生反电晕现象,因此进一步研究其高温静电脱除特性很有必要。

2.2.2 烟气流速对除尘效率的影响

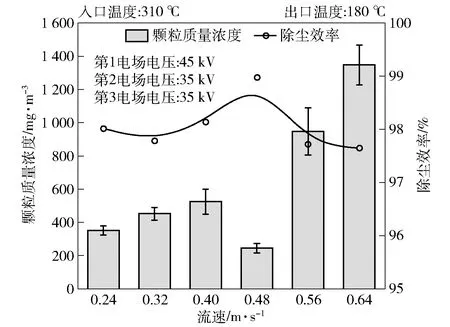

通过调节中试平台的抽气量,研究不同烟气流速对高温烟气颗粒物脱除效果的影响,结果如图5所示。试验在以下工艺条件情况下进行:烟气温度约310 ℃,第1电场二次电压45 kV,第2电场二次电压35 kV,第3电场二次电压35 kV,进口粉尘浓度为100 g/m3。烟气流速低,则要求高温电除尘器设备选型大;烟气流速高,则除尘效率低。从图5可知,在综合定量比较烟气流速和设备型号的基础上,适用于高温冶炼粉尘静电脱除的优化工艺条件为:高温电除尘器以流速0.48 m/s长期运行时,烟气颗粒既不会使高温电除尘器严重积灰,也不会导致大量颗粒从高温静电除尘器中逃逸,除尘效率最佳。

图5 流速对除尘效率的影响关系

2.2.3 电场的电压对除尘效率的影响

通过调节中试平台高压电源输入,研究不同电场的电压对高温冶炼烟气中颗粒物脱除效果的影响,结果如图6、图7所示。从图6和图7可知,总体趋势为电场电压越高,出口粉尘浓度越低,除尘效率越高。当电压降低时,除尘效率降低,但电耗也随之降低。在节能减排的调控目标下,要寻找既能满足除尘效率需求又能使能耗最低的电压值。同时,研究结果表明,该电除尘中试装置的最佳颗粒脱除效率可达到99.5%。

图6 第1电场电压与除尘效率关系

图7 第2电场电压与除尘效率关系

3 高温电除尘工程应用

福建某铜冶炼厂高温电除尘器于2020年8月投运,烟气处理量为350 000 m3/h,烟气温度为250~300 ℃,SO2浓度为12%。采用高温电除尘技术,每台炉配两台双室四电场电除尘器,每台电除尘器断面积104 m2,电除尘器设计出口烟气含尘浓度不高于100 mg/m3,进出口温差≤30 ℃。

电除尘器进口流速设计为0.47 m/s,高压电源二次电压第1电场设置在40~50 kV,第2、3电场设置在45~55 kV,第4电场电压为50~60 kV。2020年11月,对该高温电除尘器进行了性能测试,结果表明:在进口烟气温度290 ℃,烟气量347 970 m3/h,电除尘器内部烟气流速0.46 m/s,进口烟气含尘浓度2.19 g/m3条件下,出口烟气含尘浓度62 mg/m3,除尘效率大于97.1%。

4 结论

基于铜冶炼烟气工况的高温电除尘中试装置,分析了不同电场灰斗中冶炼铜粉尘形貌、粒径、成分,研究了不同烟气流速、电压对除尘效率的影响,得出电除尘关键参数最佳设置方法,电除尘中试装置的最佳颗粒脱除效率可达到99.5%,为电除尘设计和应用提供了数据支撑。在福建某铜冶炼厂进行了高温电除尘器的工程应用试验,测试结果表明出口烟气含尘浓度由2.19 g/m3降至62 mg/m3,除尘效率大于97.1%。高温电除尘器的工业化应用可优化现有色金属冶炼和燃煤机组整个烟气污染物治理技术工艺,为“双碳”战略需求下的节能减排开辟新的技术路径。