螺旋喷嘴内外流场特性数值模拟研究

张立祥 胡宗裕 陈岳松

(安徽理工大学机械工程学院 安徽淮南 232001)

在煤矿开采时难免会形成大量灰尘,并且相对浓度较大,能见度极低[1][2],这直接造成了工人工作环境极其恶劣,对矿工的健康产生了极大的影响,所以这个问题亟需得到改善与处理[3]。目前,煤矿井下主要的降尘措施有喷雾降尘、泡沫除尘以及煤层注水等[4],其中喷雾降尘具有使用成本低,操作难度小且具有较好的安全性等特点。作为喷雾降尘系统中的核心部件之一的喷嘴,对降尘效率和结果有着直接相关的作用,而普通雾化喷嘴耗水量较大而且雾化效果欠佳,不能达到理想的降尘效果。螺旋喷嘴以其雾化效果良好、不易堵塞等优点,逐渐被利用于煤矿井下降尘。对雾化机理和流场特性研究对于进一步提高雾化效率尤为重要。

文章通过fluent数值仿真软件,采用VOF方法对螺旋雾化喷嘴内外流场进行仿真[5-9],主要研究其流动机理,分析实心锥和空气柱的成因以及压力对内外喷嘴流场特性的影响。

1 数学模拟方法

1.1 物理模型

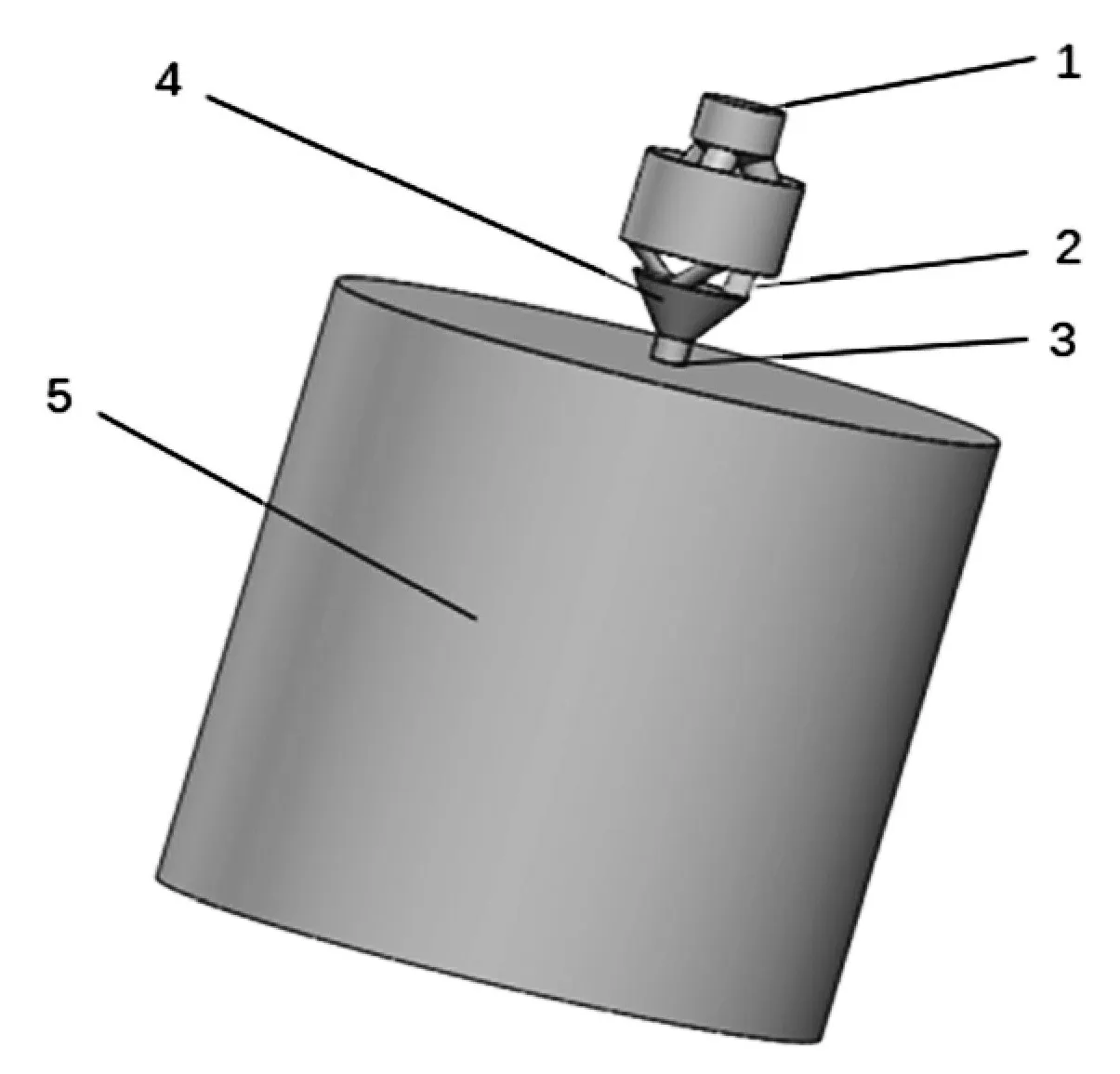

如图1所示,高压水由喷嘴入口进入喷嘴,经分流进入旋流槽产生离心力,再经旋流室收缩,最终高压水从喷嘴出口喷向外流场,此时水流带有强大的旋流效果,并克服水的表面张力,在外流场雾化形成实心锥状雾化场。

1-水入口2-旋流槽3-喷嘴出口4-旋流室5-外流场图1 喷嘴流场模型图

1.2 数学模型的建立

在喷嘴内外流场流动十分复杂并且会有很多涡流产生。所以在喷嘴内部,水流的流动情况是一种相当复杂的湍流流场。在对这种复杂流场进行计算时,提高计算精度且得到很好的计算收敛性是很有必要的,因此必须要对流场进行简化。对于喷嘴流场,为了能够更直接地描述流场的基本特性,采用不可压缩的定常流动近似的描述,得到三大连续性方程:

1.3 连续性方程

连续性方程也被叫作质量守恒方程。所以无论计算什么样的流体时,都要符合连续性方程。质量守恒方程用数学描述:同一时间内单元体中流体增加的质量和流入单元体的质量相等,即流体微元内的质量相对的变化率为零。微分方程可以表达为:

(1)

式(1)中:ρ为流体的密度,单位kg/m3;

t为时间流量,单位s;μ为流体微元速度矢量,u、v、w是在x、y、z三个方向上的速度矢量分量。

假如喷嘴内部流体是以稳定状态流动,则内部流场的密度不会改变,这时候的连续性方程就为:

(2)

1.3 能量方程

在流体流动的系统中,流体间通常会发生热量的传递,这时就会满足能量守恒定律。其实,能量方程就是热力学第一定律,即:

(3)

式(3)展开式为:

(4)

式(4)中:cp是一定压力下的比热容,单位J/(kg·K);T是温度,单位K;k是流体传热系数;ST是流体的粘性耗散项。

1.4 动量方程

动量守恒定律与连续性方程和能量方程类似,任何流动形式都满足。动量方程式以牛顿第二定律为基础的。根据牛顿第二定律可知,流体微元上所受的力是保证其流动形式的必要条件。用数学公式表示动量方程为:

(5)

(6)

(7)

式中:p—微元流体受到的压力,单位Pa;

τij—粘性应力的分量作;

Fx、Fy、Fz—单位流体受到的体积力F在x、y、z三个方向上的分量。

2 模型的建立和计算分析

2.1 建模与网格划分

文章依据喷嘴实际尺寸采取三维建模软件 Solidworks 建立该喷嘴喷雾系统的三维模型,其结构如图 1 所示。将其导入到fluent2020流体模拟仿真软件中,对模型采取网格划分。考虑到喷嘴内部流场比较复杂,文章在采用了多种网格形式和尺寸对比后整体采取结构化网格中的六面体核心来进行划分,并且对喷嘴以及靠近喷嘴口区域细化,进行网格加密,经网格无关性验证,最终网格数为179万,如图2所示。随后进行三维流场仿真分析,为了保证模拟分析结论的准确性,当进行边界条件设置时,假设水处于常温常压下。

图2 喷嘴及外流场网格划分图

2.2 边界条件设置

打开流体计算软件fluent,读入划分好的网格,采用vof隐式求解,进行边界条件设置,根据实际情况,从喷嘴入口进入的液态水压力是可控的,所以设置喷嘴入口为压力入口,喷嘴出口为外界环境,所以设置外流场壁面为标准大气压下的压力出口,喷嘴壁面设置为标准壁面。选择湍流模型为k-e RNG模型,采用Coupled算法,压力和动量采用一阶迎风格式,流动能以及湍流耗散率均选用二阶迎风格式。

3 结果分析

将fluent计算结果导出dat和cas文件,导入后处理软件CFD-post,进行数据的统计比较分析。

3.1 喷嘴内外流场分析

从图3可以看出,液态水在旋流室高速旋转,引起压力波动,而从图5压力云图可以明显看出旋流腔内形成负压,导致外部空气被吸入旋流腔,形成贯穿旋流室和喷嘴口的空气柱,且越靠近喷嘴口,空气柱的直径也越大,液膜也越薄,如图4所示。压力在径向方向上,由壁面向中心处逐渐递减,这种压力梯度提供了水流的离心力,克服表面张力,这个是螺旋喷嘴雾化的基础。从图3流线图和图4水相分布图分析,正是由于空气柱的形成,喷嘴口前端外流场区域形成涡流,水雾场也在其中发生扰动,雾化夹角前端内扣,为空心锥雾化场变为实心锥提供可能。

图3 喷嘴及外流场中性面迹线图

图4 喷嘴及外流场中性面水相体积分数云图

图5 喷嘴及外流场中性面压力云图

3.2 压力对雾化夹角的影响

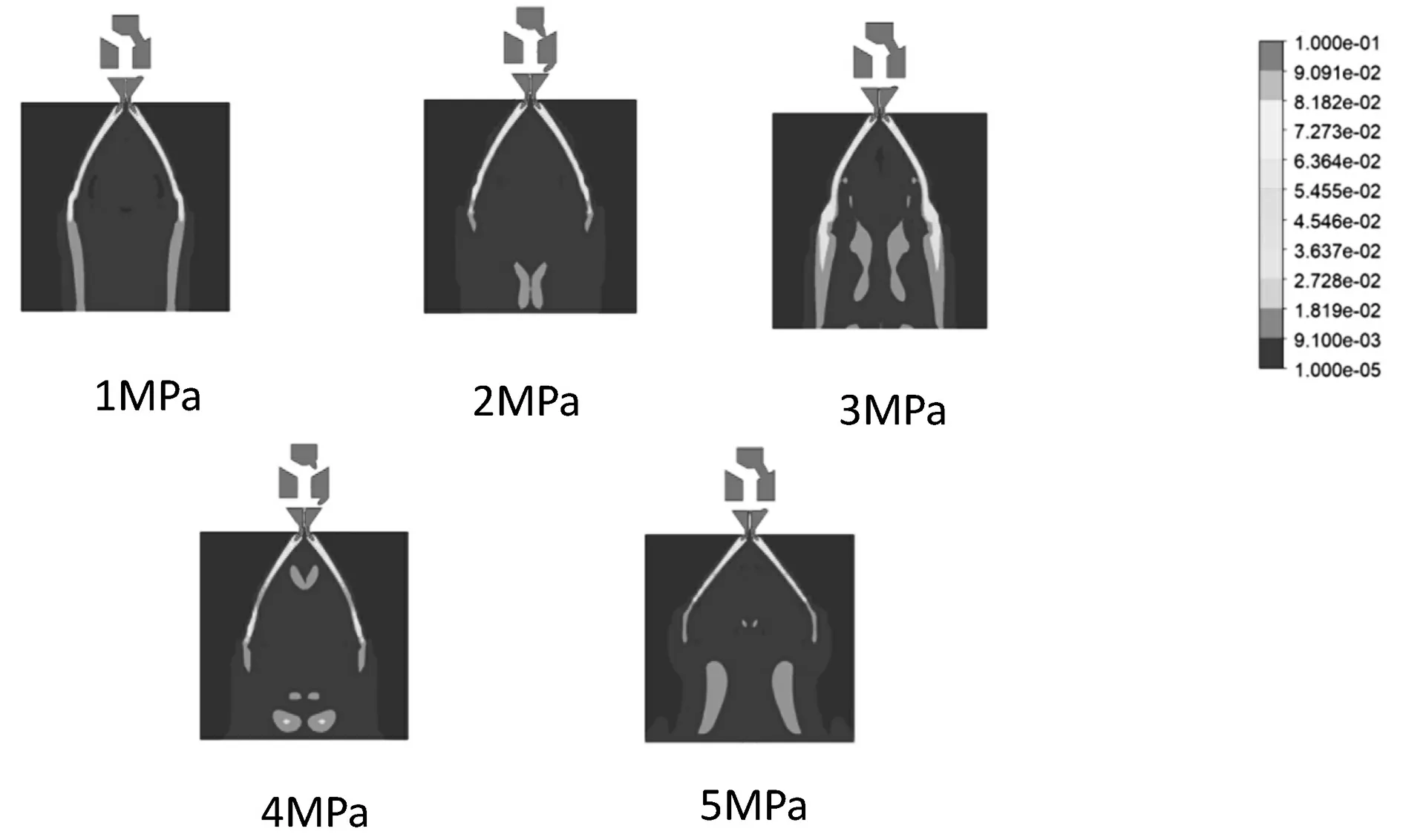

如图6所示,选取每个工况5次中性面水相雾化夹角取平均值,减小一次仿真带来的偶然性,然后进行统计并绘制带弧线的散点图,如图7所示。

图6 不同背压下雾化角

图7 背压与喷嘴雾化角关系图

从图7可以看出,随着压力1MPa增加到5MPa,雾化锥角逐渐增加,但角度增长率越来越小,最终在背压处于5MPa后,逐渐趋于水平,角度也不再增长。经分析,背压在一定压力范围内上升时,径向速度与轴向速度的比值变大,使得雾化夹角也随之增大,当压力到达5MPa时,由于整体喷嘴结构的局限性,压力再加大,雾化角最终趋于80°左右。要想进一步加大雾化夹角,提升雾化效果,只能从结构入手,如改变长径比或者旋流室的螺旋度等。

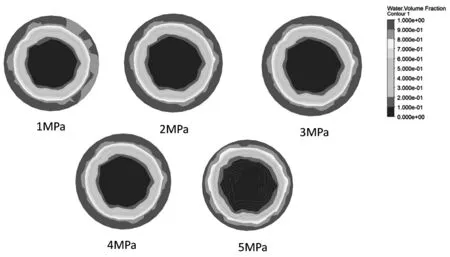

3.3 压力对喷嘴流量影响

从图8和图9点线图可以看出,当随着背压的增大,喷嘴通过喷组的质量流量也越来越大,但增长率越来越小。这是因为随着压力的增大,喷嘴内部形成的空气柱直径也越来越大,由于空气柱原因,占据了流道,这使得经过喷嘴口的液膜变薄,流量趋于稳定。

图8 不同背压下的喷嘴出口水的体积分布云图

图9 背压与喷嘴流量关系图

4 结论

通过对实心锥雾化喷嘴及外流场进行建模,通过有限体积法vof捕捉两相界面,对喷嘴雾化过程进行模拟分析,通过对内外流场进行分析,得到喷嘴的流动机理以及压力对雾化特性的影响。

(1)液态水在旋流室高速旋转,引起压力波动,旋流腔内形成负压,导致外部空气被吸入旋流腔,形成贯穿旋流室和喷嘴口的空气柱,且越靠近喷嘴口,空气柱的直径也越大,液膜也越薄。

(2)空气柱的形成,喷嘴口前端外流场区域形成涡流,雾化夹角前端内扣,使得雾滴填充雾场,得到实心锥雾场。

(3)随着背压从1MPa增加到5MPa,喷嘴的雾化夹角也随之增大,但增幅越来越小,最终雾化角稳定在80°;通过喷嘴的质量流量从0.989L/min增至2.971L/min,由于空气柱占据流道,质量流量增加的也越来越慢,此喷嘴最佳工作压力在2~4MPa之间,根据实际情况进行选择。