基于微电子封装焊点超声图像边缘效应分析的可靠性无损评价方法

马宏伟 王浩添 张广明 陈渊 董明

摘 要:封裝技术的集成化与小型化对封装内部焊点的无损评价方法提出了更高的要求。为研究微电子封装中焊点的可靠性问题,提出了一种基于微电子封装焊点超声图像边缘效应分析的可靠性无损评价方法。首先,设计并制造了装载有倒装芯片封装的试验样板,并利用热循环加速试验对样板进行老化处理。每4个试验周期,样板取出进行超声数据采集以监测焊点退化。其次,通过有限元仿真深入研究了超声波在电子封装内部的传播机制,建立了焊点超声图像几何特征与焊点实际物理特征之间的定性定量关系。在该理论基础上,提出一种焊点超声图像边缘提取算法,优化了焊点超声图像中心区域的定位。最后,通过焊点图像中心区域的亮度变化,确定了不同位置焊点的失效周期。利用均方根误差作为评价指标,将研究结果与以往方法进行了对比。结果表明:所提出的边缘检测算法在处理低质量焊点图像时,表现出显著的优势,具有良好的抗噪性能,能够得到清晰的单像素边缘;在焊点可靠性评价中,相较于以往的方法,均方根误差从137.11增强至41.23,检测精度提高了69.96%,大幅提升了焊点可靠性评价的准确性。这为微电子封装焊点的无损评价提供了有力的理论支持。

关键词:微电子封装;无损评价;可靠性;边缘效应;焊点;热循环加速试验

中图分类号:TN 402

文献标志码:

A

文章编号:1672-9315(2023)06-1099

-11

DOI:10.13800/j.cnki.xakjdxxb.2023.0608开放科学(资源服务)标识码(OSID):

A non-destructive evaluation approach to solder joint

reliability in microelectronic packaging based on

the analysis of edge effects in ultrasonic images

MA Hongwei,WANG Haotian,ZHANG Guangming,CHEN Yuan,DONG Ming

(College of Mechanical and Engineering,Xian University of Science and Technology,Xian 710054,China)

Abstract:The integration and miniaturization of electronic packaging technology have set higher standards for the non-destructive evaluation methods of internal solder joints within the packaging.To address the reliability of solder joints in microelectronic packaging,a reliability non-destructive evaluation method based on ultrasonic image edge effect analysis of microelectronic packaging solder joints was proposed.Initially,the test boards loaded with flip-chip packaging was designed and aged using accelerated thermal cycling test.Solder joint degradation was regularly monitored by taking out the test boards from the temperature chamber for ultrasound data acquisition at every four test cycles.Subsequently,an in-depth study of the propagation mechanism of ultrasonic waves within electronic packaging was conducted using finite element simulation,establishing a qualitative and quantitative relationship between the geometric features of solder joint ultrasonic images and the actual physical characteristics of the solder joints.On the basis of this theory,an edge extraction algorithm for solder joint ultrasonic image was proposed,optimizing the positioning of the central area in the solder joint ultrasonic images.Ultimately,the failure period of solder joints at different positions was determined by the brightness change of the central area of the solder joint image.Using the root mean square error as an evaluation indicator,the results of this study were compared with those from previous research.The results demonstrate that the proposed edge detection algorithm exhibits significant advantages in handling low-quality solder joint images,has good anti-noise performance,and can obtain clear single-pixel edges.In terms of solder joint reliability assessment,compared to previous methods,the root mean square error was enhanced from 137.11 to 41.23,and the accuracy of detection was improved by 69.96%,significantly increasing the accuracy of solder joint reliability assessment.This provides a solid theoretical basis for non-destructive evaluation of solder joints in microelectronic packaging.

Key words:microelectronic package;non-destructive evaluation;reliability;edge effect;solder joint;accelerated thermal cycling test

0 引 言

电子元件在生产和服役期间承受大量的热载荷,这些元件被焊接在板级系统上,无法自由扩展和收缩,材料之间热膨胀系数的不匹配会在焊接的关键部位造成应力累积,使得焊点成为电子封装中最脆弱的部位[1-2]。研究表明,约55%的电子系统失效是由热载荷或热疲劳引起,其中有超过70%的故障是由焊點失效引起[3-4]。因此,微电子封装的可靠性研究主要集中在封装内焊点的可靠性上。

电子封装技术微型化的趋势使得焊点的尺寸及间距的减小成为必然。这对检测方法的分辨率提出了更高要求,以精确识别和评估微小且密集的焊点[5-6]。传统检测技术难以达标,易漏检焊点缺陷,电子封装的多层化增加了检测深度和复杂性,各层结构对超声波或X射线产生的散射和吸收干扰了焊点成像清晰度和准确性[7-8]。据报道,三星已于2019年研发出直径不足30 μm的BGA焊点。这类焊点隐藏于多级板层中,光学和超声检测方法都因多层结构限制而无法准确成像。

目前,对电子封装内部焊点的可靠性评价主要分为有损检测和无损检测2类。常见的有损检测方法显微断面分析和剪切测试,WANG等使用

扫描电子显微镜研究了SnPb焊接接头的疲劳行

为[9],而王春青等使用DAGE4000测试了Sn3.0Ag0.5Cu

无铅微焊点的抗剪强度[10]。有损检测虽能提供直观的焊点内部信息,但每次检测均会破坏焊点样本,无法追踪单一焊点的全寿命周期数据。实际使用中,并非所有的焊点都受到相同的应力,所以,区分不同位置焊点的健康状况至关重要。因此,无损检测方法在焊点可靠性测试中的使用,对焊点及电子封装可靠性评价具有重大意义。常用的无损检测方法有X射线、Micro-CT和声发射检测。PADILLA等使用X射线微断层扫描研究了Sn基焊接接头的可靠性[11];ROY等利用Micro-CT识别和定位了摩擦搅拌焊接中的焊接缺陷[12];KOVTUN等通过声发射检测实施了焊点的技术诊断[13]。然而,对直径在30 μm以下的焊点和亚微米级别的缺陷,上述方法都有着各自的局限性。X射线检测在分辨微小焊点或内部缺陷,尤其是低对比度缺陷如微小裂纹或孔洞时,准确性有待提高。虽然理论上Micro-CT分辨率可达微米至纳米级,但受技术、时间及经济约束,常规设备分辨率仅在1至50 μm范围,难以直接检测亚微米级别缺陷。声发射检测的分辨率受到设备的性能以及物质中声波传播的特性的限制,亦难以检测亚微米级别缺陷,且多因素影响信号形成与传播,直接获取缺陷信息困难。因此,更多无损检

测技术试图通过提取图像特征间接评价焊点可靠性。

超声显微成像(AMI)作为一种对材料内部缺陷有强大检测能力的无损检测技术,近年来在对微电子封装内部构件的无损检测与评价方面应用逐渐增多[14]。ZHANG的研究证明了AMI本身在对焊点的缺陷检测有着优越的能力[15-16]。然而,当超声波在电子封装内部传播时,由于电子封装内部结构复杂,超声波传播过程中会发生复杂声学现象,如反射,散射,声波模态转换等,特别是边缘效应,使得解读焊点超声图像信息十分困难[17-18]。

研究中发现,焊点图像中心区域的面积及平均强度的变化可作为评价焊点健康状态的关键指标[19],已尝试多种方法来实现焊点图像特征的提取与可靠性的评价。YANG通过基于梯度的圆形Hough变换和区域生长算法,定位并评估焊点的全寿命周期健康状况[20];BRADEN则采用焊点图像中心区域面积的变化作为评估指标,对焊点的健康状况和剩余寿命进行了预测[21]。虽然这些研究已经可以无损评估电子封装内部焊点的可靠性,但在提取焊点图像特征时,并未利用电子封装超声显微成像的先验知识,未能建立焊点超声图像特征与焊点物理特征之间的定性定量关系,因此其结果缺乏物理意义[22]。同时,这些研究未能消除边缘效应对焊点超声图像的影响,这在一定程度上影响了检测精度和评估的准确性。

针对上述问题,提出一种基于微电子封装焊点超声图像边缘效应分析的可靠性无损评价方法。首先,通过有限元仿真,研究超声波在微电子器件中的传播机制,建立超声C扫描图像几何特征与焊点物理尺寸之间的定性定量关系,为解读焊点超声图像提供理论支持。其次,该理论提出一种基于局部最小值的图像边缘提取方法,将焊点成像过程中的负面边缘效应转化为一种精确的边缘提取工具。最后,利用边缘提取结果计算了焊点图像中心区域平均亮度,对焊点可靠性做出了评价。

1 焊点超声成像原理与边缘效应分析

1.1 基于SAM的微电子封装可靠性测试

超声显微成像所产生的超声波范围通常为5~500 MHz。通过压电换能器产生的超声波通过被测物体时,由于不同材料的声阻抗不同,超声波会被散射,折射和吸收。反射和衰减后的脉冲被接受换能器采集后经分析生成C扫描图像。用来描述材料之间相互作用的方程式为

R=IZ2-Z1Z2+Z1

(1)式中 I为入射脉冲的幅值,Pa;Z1和Z2分别为2种不同材料的声阻抗,Pa·s/m;R为反射脉冲的幅值,Pa。

超声C扫描图像呈现的是超声波垂直入射界面的2D声像。图像的强度受到材料声学特性变化的影响,并与超声信号的反射强度成正比[23] 。当被测样本中出现诸如裂纹等缺陷时,产生的间隙会导致材料间的声阻抗失配进一步加剧,从而生成更强的反射回波,强度更高的C扫描图像。因此,通过对焊点C扫描图像中的强度变化进行监测,便可监测焊点的健康状况。1.2 焊点图像边缘效应分析

边缘效应现象(EEP)是在声学微成像中观察到的一种主要出现在微电子封装中的常见现象[24-25]。这种现象通常在芯片封装的边缘或周边以及焊球的外半径处观察到。对于电子封装内的焊点,该现象表现为图像中焊点周围的暗环,说明几乎所有的入射声波能都被焊球的曲率角度反射[26]。该暗环区域可能会遮挡探测焊点内部的裂纹和空洞等缺陷,使C扫描图像解读和焊点缺陷检测变得困难。

图1为试验样板上1号倒装芯片中某一焊点在热循环失效试验第0,100,200与第300周期时的C扫描图像。焊点图像的中心区域为类圆形的灰色区域,其周围被暗环所包围,图像整体呈现出不清晰的特征。这种特征是由于当超声波接触焊点边缘时,如图2所示,由于焊点的球形表面,当超声波接触到焊点边缘时,信号会被散射和反射至其他方向,无法被探头所接收。导致焊点图像出现扭曲、模糊等现象,造成严重的信息丢失。

通过进一步观察图3的芯片局部放大图发现,处于芯片内圈焊点的图像质量高于处于芯片外圈的焊点。这是由于在试验过程中,处于外圈的焊点会受到更大的热应力,特别是处于芯片4个端点位置的焊点。在应力的作用下,焊点会随着试验进行逐渐变形,如图2中描述的会产生边缘效应的区域也会逐渐增大。相比于内圈焊点,外圈的焊点的图像质量受边缘效应影响更为严重。使焊点图像中心区域的范围难以界定。因此,准确提取

焊点图像边缘成为后续特征提取与无损评价的前提。

1.3 焊点图像边缘有限元仿真分析

为了精确确定焊点图像中的焊点边缘,本团队在先前的研究中提出了一种名为“C-plot” 的定量化焊点图像边缘效应分析技术[22]。该技术通过对比焊点C扫描仿真图像与焊点截面图轮廓,研究边缘效应现象与焊点超声图像中的对应关系。如图4(a)所示,其中横轴为焊点图像的侧向位置,纵轴为反射强度。焊点的物理边缘位于反射强度最低的点,该点位于边缘效应区域内,与图4(b)中的暗环相对应。

此发现揭示了焊点物理边缘与焊点图像中边缘效应区域内亮度之间的定性和定量关系,但该结论仅适用于图4中的特定截面方向,因此需要验证其在全方向上的适用性。图5和图6分别为真实焊点图像的三维灰度值分布和焊点在多方向上的横截面示意图。可以看出,焊点图像在多个方向上的灰度值最小点构成了焊点的边缘,且这些边缘点始终保持在像素点位置20至30之内。

这一发现确立了焊点图像中最小灰度值点与焊点物理边缘之间的定性和定量关系,将焊点超声成像过程中的负面边缘效应转变为一种精确的边缘定位与提取工具,为图像边缘赋予了实际的物理意义。利用这一发现,本研究提出了一种基于微电子封装焊点超声图像边缘效应分析的可靠性无损评价方法。

2

基于焊点图像边缘效应的焊点可靠性评价方法

2.1 方法原理模型

图7为所提出方法的原理。首先,设计并制造了4个试验样板,样板上都装载有倒装芯片封装。样板被投入到加速热循环(ATC)试验中,直至所有倒装芯片封装完全失效。试验步骤和设置在2.2和2.3章节有详细描述。随着热循环的增加,焊点中的疲劳应力应变会累积,焊点的老化程度和劣化程度也会增加。因此,可以假设,随着循环次数的增加,焊点中的缺陷尺寸也会增加。在ATC测试过程中,样板会以固定的周期间隔从试验箱中取出,使用Sonoscan SAM系统对焊点采集超声C扫描图像。以1.3章節中焊点图像边缘与边缘效应之间的关系为理论基础提出 “基于局部最小值的边缘提取算法”,对经过预处理的焊点超声图像提取边缘,确定中心区域的范围。具体步骤在第2.4章节有详细说明。最后,利用不同试验周期的焊点超声图像中心区域亮度变化计算了焊点的失效周期,并绘制了3维示意图,揭示了同一芯片上不同位置焊点的可靠性差异。

2.2 试验设备与试验样品

设计并制造了如图8(a)所示的分别安装有BGA和倒装芯片封装的4块试验样板。图中黄色方框内的倒装芯片为试验对象。这些封装被安装在双面铜FR-4基板上,其中2块测试样板为SnPb热风焊锡水平(HASL)表面处理,另外2块为电镀镍浸金(ENIG)表面处理。选用的表面处理方式与封装凸点材料兼容,能够进行多因素设计试验。此外,倒装芯片封装以单侧放置、双侧镜像放置和双侧偏移放置的方式排布在测试板的两侧,以研究芯片布局对焊点可靠性的影响。

超声C扫描图像采集设备为Sonoscan GEN6TM

C-Mode超声显微镜,超声探头频率为230 MHz,焦距为0.375英尺,能实现高达3 μm/像素的图像分辨率。图8(b) 为倒装芯片结构的三维X射线图像,图中红色框内的区域即为焊点排布区域。

每块倒装芯片由109个焊点连接在基板上。焊球直径为140 μm,焊球高度为125 μm,焊点材料组成为Sn=52.9%,Pb=45.9%,Cu=1.2%,每块芯片的尺寸为3 948 μm×8 898 μm×725 μm。

2.3 热循环加速试验温变曲线设计

在热循环加速试验中,使用了温度为-70 ℃至180 ℃,升温速率为12 ℃/min的热循环试验箱。试验样板通过安装孔以线夹的方式垂直悬挂在试验箱内的网格框架上,以保证试验样板周围的空气流动和温度均匀,不受试验箱架子的热质量影响。试验样板配备了“T”型热电偶,以确保部件达到试验箱温度控制器设定的温度曲线。

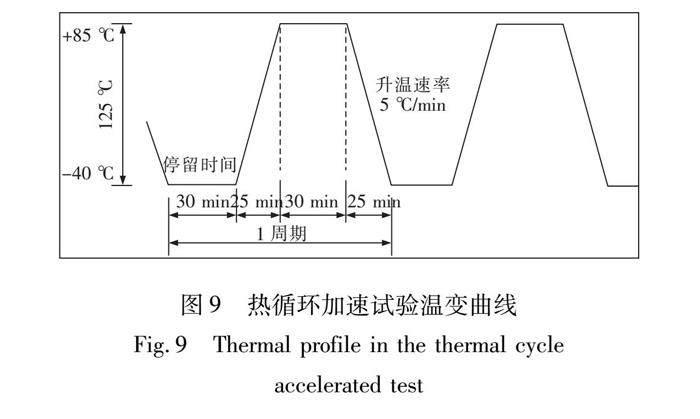

以往研究发现,过于激进的温变曲线对焊点的可靠性评价有负面影响[15]。因此,本试验设计了较为温和的温变曲线,并采用了更短的采样间隔,旨在更精细地追踪焊点健康状况的变化,为可靠性评价提供更多数据样本。试验中采用了图9中的温变曲线,温变范围为-40 ℃至85 ℃,停留时间为30 min,升温速率为5 ℃/min。

热循环加速寿命试验于倒装芯片从试验样板上分离时结束。在此期间,每隔4个周期,试验样板会被取出进行C扫描成像,之后再返回试验箱继续加速测试。在测试开始前,对所有的倒装芯片封装进行了一次C扫描成像,为试验第零周期提供了基线非应力数据。

整个热循环加速寿命试验共进行352個周期,每个周期110 min,总计耗时1 a。每块PCB试验样板上装有倒装芯片14个,共进行了88次图像采集,采集到焊点图像数据

134 288张。

图10为使用上述设备及温变曲线,在热循环加速寿命试验中第0,100,200周期的倒装芯片C扫描图像及焊点的局部放大图。

2.4 基于局部最小值的边缘检测算法

在图像的采集过程中发现,由于系统噪声等原因,部分焊点图像会出现如图11(a)所示的椒盐噪声污染图像信息。采用中值滤波配以3×3的滤波窗口以1为步长进行去噪。之后对焊点图像依次进行了动态范围归一化与亮度补偿等预处理,图11(b)为预处理后的焊点图像。

基于1.3中的结论,焊点图像中的焊点边缘可以通过求取各方向上灰度值最小点来确定。因此,提出了基于局部最小值的焊点图像边缘提取算法,主要步骤如下。

步骤1:逐行逐列求取焊点图像中灰度值最小的点。

由于焊点图像的边缘呈类圆形,因此构成焊点图像边缘的点在每行每列中应各有2个。首先,将焊点图像经图像中心沿水平方向分割为两等份,并对2部分图像逐列求取灰度值最小点。同样的,将焊点图像经图像中心沿竖直方向分割为两等份后逐行求取灰度值最小点。

步骤2:确定构成焊点图像边缘的离散点集。

将步骤1中得到的焊点图像每行每列的灰度最小值点进行叠加。由于焊点的边缘应在各个方向均为最小值点,因此取重叠点作为构成焊点图像边缘的离散点集。图12为构成某一焊点边缘的离散点集。

步骤3:形成闭合的单像素焊点图像边缘。

为形成焊点图像的闭合边缘,使用形态学中的闭运算对步骤2中得到的离散边缘点集进行处理。先进行膨胀操作将离散的边缘点连接,再通过腐蚀操作细化边缘。数学表达式为

A·B=(AB)ΘB

(2)式中 A为原始图像;B为结构元素。为保障边缘检测的精度,采用3×3的正方形结构作为结构元素。

然而,上述算法可能会导致如图13所示的结果。虽然检测到的焊点图像边缘完整闭合,但存在一些不属于焊点图像边缘的“分叉”,如方框内所示。这种分叉可以通过“邻域比对法”进行消除。具体实例如图14所示。

图14为图13中方框内的局部放大图。显然,图中灰色的1号点至6号点均为需要去除的分叉点,而蓝色的点是需要保留的点。分叉点去除方法具体规则如下。

1)设点C为边缘端点,其周围8邻域内是边缘点的个数为Ck,对图中边缘上所有点依次进行如下判定;

2)若Ck≤1,则点C不是边缘点,删除并依次移至下一点重复该判定;

3)若Ck>1,则保留点C为边缘点,并依次移至下一点重复该判定。

在图11中,以端点1号点为起始点开始进行边缘判定。1号点周围8邻域内仅有2号点是边缘点,因此删除1号点,并继续对相邻的2号点进行判定。在去除了1号点之后,2号点周围8邻域内仅有3号点为边缘点,因此与1号点相同,删除2号,并移至3号点重复该判定流程。

根据上述方法,依次将1至6号点去除。当判定至7号点时,7号点周围有8号点和10号点2个边缘点,因此,7号点保留为图像边缘点。同理,对蓝色点依次判定都可保留为边缘点。至此,灰色的分叉点被算法消除,蓝色的边缘点被保留。

图15为使用上述基于局部最小值算法得到的一组同一焊点全寿命周期图像的边缘。可以看出随着失效试验的进行,焊点图像中心区域的面积和强度都发生了明显的变化。边缘效应的影响也愈发严重。在热应力的影响之下,焊点边缘的形状也发生了改变。

3 试验结果分析

3.1 焊点图像边缘提取效果对比与分析

焊点图像边缘提取的准确性对焊点可靠性评价起决定性作用。以低图像质量的焊点图像为对象,比较基于局部最小值的边缘提取算法与常见边缘检测算法的性能。

在图16中,最左侧的一列包含3张焊点图像,他们分别具有边缘断裂、高噪声和扭曲的特征,这些都是低质量图像的典型表现,对这些图像分别使用了6种不同的边缘提取算法进行了检测。

检测结果反应出现算法存在以下2类问题。

3.1.1 对阈值选取准确性高度依赖

焊点图像中暗环内灰度变化不明显,这使得如Canny算子、Laplacian算子、OTSU算法等边缘提取方法在选取统一且准确的阈值以确定边缘上遭遇困难。阈值选取过高会导致边缘不连续,而阈值过低则会引入大量的伪边缘。

3.1.2 对噪声高度敏感

Prewitt算子和Sobel算子等基于梯度的图像边缘检测算法,容易受到噪声的影响。噪声会改变图像的局部强度,导致误检边缘。虽然焊点图像中的噪声可以通过滤波来减少,但这种处理方式往往会牺牲图像的细节信息,使检测结果中包含大量的不存在的边缘。

与此相比,即使在受到边缘效应严重影响的低质量焊点图像上,文中提出的基于局部最小值的边缘提取算法仍然能够得到清晰的单像素边缘。这充分证明了算法在处理低质量焊点图像时具有显著的优势。也意味着,能够在后续对焊点的可靠性进行更精确和有效的评估。

3.2 焊点可靠性评价

在热循环试验过程中,无法直接获取芯片上不同位置焊点的失效周期。既有研究通过评估各焊点图像中心区域在热循环试验周期变化过程中的平均亮度曲线与初始周期亮度曲线之间的距离,来确定各焊点的失效周期。为了对比本研究方法在焊点可靠性评价精确度上的提升。首先,利用有限元仿真模拟了不同位置焊点的失效周期。其次,采取了与以往研究相同的焊点失效周期计算方法确定了各焊点的失效周期[19]。并绘制了倒装芯片中各位置焊点寿命的三维图像。最后,取均方根误差作为评价标准,对可靠性评估性能上的提升进行定量评价。

图17(b)为利用有限元仿真技术,模拟的倒装芯片各个位置焊点的失效周期。内圈与外圈焊点用不同颜色表示,焊点的质量与热循环试验次数的增加成比例的降低。根据仿真结果,处于内圈中间位置的焊点拥有最长的寿命,约可经受300个热循环试验周期。相反,位于四角的焊点寿命最短,约为100个热循环试验周期,失效模式符合正态分布。

图17(a)为先前研究中得到的焊点失效周期数据。在32个周期后,位于四角的焊点开始失效,并逐渐向中央焊点扩散。每8至16个周期,相邻的2至3个焊点失效。约在第100个周期之后,所有焊点完全失效。虽然失效模式符合正态分布,但其数值与模拟结果有显著差距。此外,在此结果中并未能得出内圈焊点寿命超过外圈焊点的结论。这种情况一方面是由于试验的温变曲线过于激进。另一方面是由于边缘效应在C扫描成像中对外圈焊点的影响大于内圈焊点,而以往的研究在焊点图像中心区域的识别和提取上不够精确所导致的。

图18为运用提出的基于微电子封装焊点超声图像边缘效应分析的可靠性无损评价方法所得到的不同位置焊点的失效周期。与图17(a)相比,该图中能明显看出内圈焊点寿命高于外圈焊点,与实际情况相符。其数值也更接近仿真结果。为了定量评估可靠性评价方法的性能,采用均方根误差RMSE作为评价标准,对图17(a)和文中方法进行了定量评价,计算公式为

RMSE=

1n∑(yi-xi)2

式中 n为焊点个数;yi为试验得到的焊点失效周期数值;xi为仿真数值。

经计算,图17(a)中方法RMSE为137.11,图18中方法RMSE为41.23,见表1。检测精度提升69.96%。

4 结 论

1)提出并验证了一种基于微电子封装焊点超声图像边缘效应分析的可靠性无损评价方法。通过有限元仿真,深入解析了超声波在微电子封装内部的传播规律,建立了焊点超声图形几何特征与焊点实际物理特征间的定性定量关系。

2)提出基于局部最小值的焊点超声图像边缘提取算法,优化了焊点超声图像中心区域的定位,将焊点超声成像过程中的负面边缘效应转化为一种精确的边缘定位与提取工具。这一改进解决了传统边缘检测算法在处理低质量图像时的困境,对提升焊点可靠性评价的精确性具有重大价值。

3)通过与以往的试验结果和仿真结果的比对,所提出的方法在评估焊点可靠性的准确性方面表现出显著的提升。以均方根误差为评价标准,准确性从137.11提升到41.23,准确率提高了约70%。

参考文献(References):

[1] HUANG Y L,DENG F H,LUO Y F,et al.Fatigue mechanism of die-attach joints in IGBTs under low-amplitude temperature swings based on 3D electro-thermal-mechanical FE simulations [J].IEEE Transactions on Industrial Electronics,2020,68(4):3033-3043.[2]

SRI-JAYANTHA M,MCVICKER G,BERNSTEIN K,et al.Thermomechanical modeling of 3D electronic packages[J].IBM Journal of Research and Development,2008,52(6):623-634.[3]

LALL P,BHAT C,HANDE M,et al.Prognostication of residual life and latent damage assessment in lead-free electronics under thermomechanical loads[J].IEEE Transactions on Industrial Electronics,2010,58(7):2605-2616.[4]

VICHARE N,PECHT M.Prognostics and health management of electronics[J].IEEE Transactions on Components and Packaging Technologies,2006,29(1):222-229.[5]

WONG E H,VAN DRIEL W,DASGUPTA A,et al.Creep fatigue models of solder joints:A critical review[J].Microelectronics Reliability,2016,59:1-12.[6]CHOWDHURY M,HOQUE M,AHMED S,et al.Effects of mechanical cycling on the microstructure of SAC305 lead free solder[C]//17th IEEE Intersociety Conference on Thermal and Thermomechanical Phenomena in Electronic Systems(ITherm).IEEE,2018.[7]

毛昕蓉,楊兴林,张小红,等.LSD井下视频图像线特征匹配算法改进[J].西安科技大学学报,2022,42(6):1224-1231.

MAO Xinrong,YANG Xinglin,ZHANG Xiaohong,et al.Improvement of line features matching algorithm for LSD downhole video image[J].Journal of Xian University of Science and Technology,2022,42(6):1224-1231.[8]

王媛彬,李媛媛,齐景锋,等.基于引导滤波的多尺度自适应矿井低质图像增强方法[J].西安科技大学学报,2022,42(6):1214-1223.

WANG Yuanbin,LI Yuanyuan,QI Jingfeng,et al.Multi-scale adaptive low-quality mine image enhancement based on guided filtering[J].Journal of Xian University of Science and Technology,2022,42(6):1214-1223.[9]

WANG X S,LI X D,REN H H,et al.SEM in situ study on high cyclic fatigue of SnPb-solder joint in the electronic packaging[J].Microelectronics Reliability,2011,51(8):1377-1384.[10]

王春青,王學林,田艳红.SnAgCu 无铅微焊点剪切力学性能的体积效应[J].焊接学报,2011,32(4):4.

WANG Qingchun,WANG Xuelin,TIAN Yanhong.Volume effects on the shear mechanical properties of SnAgCu lead-free micro-solder joints[J].Transactions of the China Welding Institution,2011,32(4):4[11]

PADILLA E,JAKKALI V,JIANG L,et al.Quantifying the effect of porosity on the evolution of deformation and damage in Sn-based solder joints by X-ray microtomography and microstructure-based finite element modeling[J].Acta Materialia,2012,60(9):4017-4026.[12]

ROY R B,GHOSH A,BHATTACHARYYA S,et al.Weld defect identification in friction stir welding through optimized wavelet transformation of signals and validation through X-ray micro-CT scan[J].The International Journal of Advanced Manufacturing Technology,2018,99:623-633.[13]

KOVTUN I,BOIKO J,PETRASHCHUK S.Reliability improvement of printed circuit boards by designing methods for solder joint technical diagnostics with application of acoustic emission method[J].Visnyk NTUU KPI Seriya-Radiotekhnika Radioaparatobuduvaniya,2019,79:60-70.[14]

ZHANG G M,HARVEY M,BRADEN D.X-ray inspection and acoustic micro imaging applied to quality testing of BGA solder joints:A comparative study[C]//2nd GERI Annual Research Symposium GARS,2006.[15]

YANG S H,BRADEN D,ZHANG G M,et al.An automated ultrasonic inspection approach for flip chip solder joint assessment[J].Microelectronics Reliability,2012,52(12):2995-3001.[16]

SEMMENS J.Flip chips and acoustic micro imaging:An overview of past applications,present status,and road map for the future[J].Microelectronics reliability,2000,40(8-10):1539-1543.[17]

LEE C S,ZHANG G M,HARVEY D,et al.Characterization of micro-crack propagation through analysis of edge effect in acoustic microimaging of microelectronic packages[J].Ndt & E International,2016,79:1-6.[18]

LEE C S,ZHANG G M,HARVEY D,et al.Finite element modelling for the investigation of edge effect in acoustic micro imaging of microelectronic packages[J].Measurement Science and Technology,2016,27(2):025601.[19]

YANG S H,BRADEN D,ZHANG G M,et al.Through lifetime monitoring of solder joints using acoustic micro imaging[J].Soldering & Surface Mount Technology,2012,24(1):30-37.[20]

YANG R H,HARVEY D,ZHANG G M,et al.Reliability of solder joints assessed by acoustic imaging during accelerated thermal cycling[C]// 3rd Electronics System Integration Technology Conference ESTC.IEEE,2010.[21]

BRADEN D R,YANG S H,DURALEK J,et al.Investigation into the impact of component floor plan layout on the overall reliability of electronics systems in harsh environments[C]//3rd Electronics System Integration Technology Conference ESTC.IEEE,2010.[22]

LEE C S,ZHANG G M,HARVEY D,et al.Development of C-Line plot technique for the characterization of edge effects in acoustic imaging:A case study using flip chip package geometry[J].Microelectronics Reliability,2015,55(12):2762-2768.[23]

SEMMENS J,KESSLER L.Characterization of flip chip interconnect failure modes using high frequency acoustic micro imaging with correlative analysis[C]// IEEE International Reliability Physics Symposium Proceedings.35th Annual,1997.[24]

GIAVAZZI F,EDERA P,PETER J,et al.Image windowing mitigates edge effects in differential dynamic microscopy[J].The European Physical Journal E,2017,40:1-9.[25]

AN F P,LIN D C,ZHOU X W,et al.Enhancing image denoising performance of bidimensional empirical mode decomposition by improving the edge effect[J/OL].International Journal of Antennas and Propagation,2015.http://dx.doi.org/10.1155/2015/769478.[26]

SU L,ZHA Z Y,LU X N,et al.Using BP network for ultrasonic inspection of flip chip solder joints[J].Mechanical Systems and Signal Processing,2013,34(1-2):183-190.

(責任编辑:刘洁)