甘肃礼县出土扁球形附耳鼎的浑铸与水平分型技术

——兼论技术对造型设计的影响

刘彦琪(北京大学考古文博学院/北京大学中国考古学研究中心)

扁球形附耳鼎出土数量大,在春秋至汉代的墓葬中多有发现。但与其制作技术相关的研究却不足,主要是由于工艺痕迹不明显,尤其是汉代青铜器,表面通常不易观察到像商周青铜器那样清晰的范线,致使观察分析难以深入。因保护修复项目的机缘,笔者有幸对一系列扁球形附耳鼎进行了深入观察、分析,对其中相似的数件器物进行讨论。为使行文和逻辑清晰,暂且主要论及使用块范浑铸的例子(2325号鼎盖除外)。同时代类似造型的器物,也多有使用铸接成型的,因与本文主题无关且篇幅所限,暂不讨论。

一 文物概况

2011年,甘肃省礼县博物馆委托北京大学考古文博学院对该馆馆藏的一批青铜器进行保护修复和研究。器物主要出土于甘肃永兴乡和圆顶山地区,时代包括春秋、战国和汉代。为便于后文描述讨论,仍以博物馆馆藏号作为器物代称。图一为器物摄影的等比例排列图,其中1~3分别为2324、2325、1508号汉代圆鼎,4为1497号春秋圆鼎,5为1411号战国圆鼎,6为西汉天水家马鼎[1]。

二 现象描述与分析

造型上,几件鼎皆为扁球形腹。其中1、2造型、尺寸一致,附耳单薄、足略外撇,腹部无弦纹。其余诸鼎腹部皆有一周凸弦纹。3腹部尺寸较1、2大,附耳较厚,但足部并未相应增大。4为耳、足同侧鼎,耳部造型不同于其余诸鼎耳根部沿水平方向延伸出一段,其耳根紧贴上腹部,腹部弦纹凸出,以弦纹为界,上下腹的斜度较大,腹部较3更大,但足部尺寸并没有相应的显著增大,足部造型单薄且略外撇。5之附耳、足部皆粗大饱满,足部上沿靠近腹中部弦纹。6之腹部尺寸较5显著增大,鼎足截面较宽而扁,截面积远小于5之足部。综上,时代较晚的西汉天水家马鼎、1411号战国鼎较1497号春秋鼎的耳部更饱满舒展、蹄足位置更靠近上腹部,符合春秋战国至汉代中原系球形鼎典型造型特征的变化趋势。但1508号汉鼎例外,其兽蹄足位置靠下,远离弦纹。

(一)器表工艺痕迹观察

6件器物在铸型工艺痕迹方面的共同特征是未见纵向分型的范线。有弦纹装饰的几个鼎,弦纹一周过渡平滑、自然。这类造型的鼎在使用纵向分型技术时,往往会在弦纹处留有错型痕迹,有时还可见铸工试图通过打磨等铸后加工手段去掩饰错型对弦纹流畅度产生不良影响的痕迹。而此6鼎均无此迹象。

细节上,2324、2325号鼎耳造型不完美、有偏斜,两鼎的四只耳在形态上的细节特征一致,尺寸吻合度高,红色箭头所指的穿孔周边可见贯通的范线(图二),器物为范铸。另外,2325号鼎盖内有铆头,盖、钮分铸。器物内壁的耳部对应位置可见缩孔,口沿上的打磨痕迹粗糙且明显(图三∶4)。2324和2325号腹底有三丛粗大的打磨痕迹,从形态判断,似为转速较快的打磨工具所致,从打破关系上可判断三丛打磨痕的形成先后,隐约可见腹底中央有一圈环形凸起线痕被打磨痕打破,环形线痕与足背间凸起的范线清晰可辨,三足背面皆露出部分泥芯(图三∶2)。足底未见浇口残留痕迹,推测在腹底设环形浇道的可能性较大,以便使金属液能快速充型。容积较大的浇口杯内的足量金属液配合环形浇道,可以有效防止薄壁器物在浑铸后出现明显的铸造缺陷。环形浇道与足背之间凸起的范线系足部铸型嵌入整体铸型所致。另外,2324号鼎足、腹衔接处有较小的缩孔缺陷。1497号春秋鼎盖钮周围有一圈长方形区域较鼎盖表面呈凹陷状(图三∶1)。1497号鼎足部与腹部衔接部位过渡不自然,粗看之下似为“焊接”痕迹,仔细观察未见该技术应有的足、腹材料间的叠压关系和连接结构(图三∶3),腹内壁足部对应位置也未见其他有助判断连接结构的痕迹。

图一 器物摄影等比例排列图

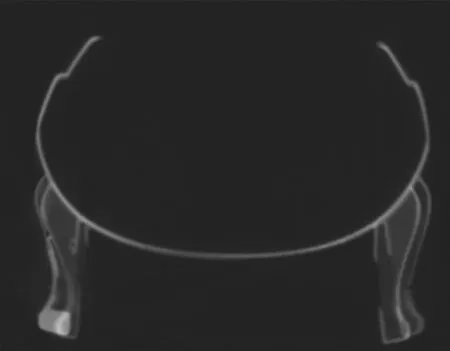

(二)CT 断层扫描、DR 成像及分析

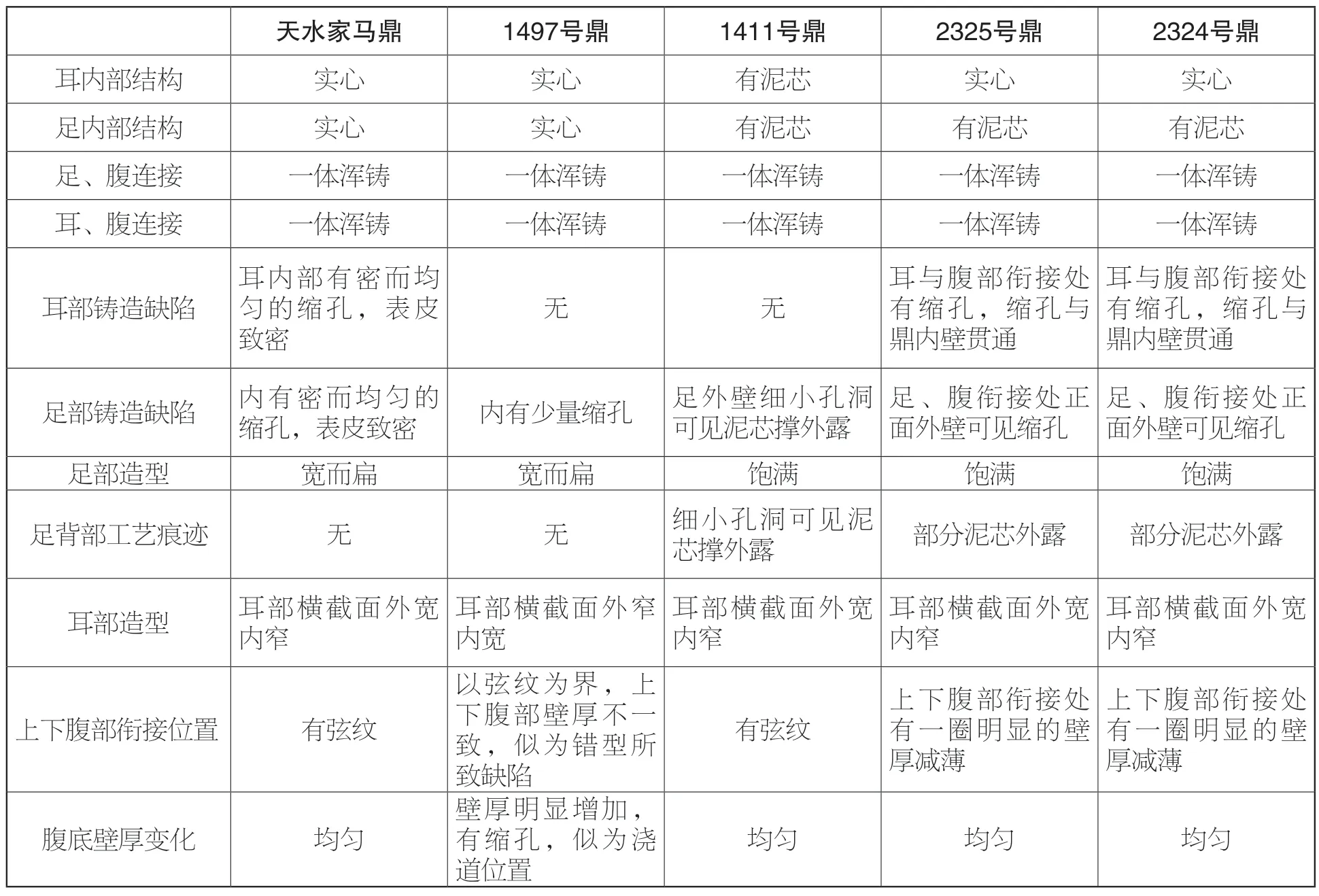

为了解器物内部结构,借助中国科学院高能物理研究所6MeV加速器射线源高精度断层扫描设备对器群进行DR成像和CT断层扫描。图四纵列从左至右依次为天水家马鼎、1497、1411、2325、2324号鼎的检测图像,横列第一行为DR透视,第二行为诸鼎足、腹部横切面,第三行为诸鼎纵切面,第四行为诸鼎耳、腹部横切面。现象描述如表一所示。

进一步比较观察各个器物,可见2324与2325号鼎在结构、尺寸上相似度高;2324号鼎的腹部尺寸远小于天水家马鼎,但足根横切面厚度却和天水家马鼎相近;1497号鼎的足部宽扁形态与天水家马鼎相似,足内部实心的结构与宽而扁的足部造型设计有对应关系。1411号鼎一足与鼎腹间的角度略偏斜,足内泥芯以自带泥芯撑定位,已有研究表明,其三足泥芯是使用同一芯盒翻制成型[2]。不同时代的鼎耳横截面形态变化明显,再结合耳部范线的观察,可知横截面形态的变化与耳的分型方式改变有关,1497号鼎耳所用分型方式尚不成熟,很大程度上限制了耳的造型设计,两耳的造型和角度甚至妨碍鼎盖的顺利开合。时代稍晚的鼎耳分型方式更成熟,致使造型设计有了更大自由度,鼎耳造型愈加舒展饱满。2324、2325号鼎同一层位的腹部横切面,可见二者圆度和同心度(同心度是评价圆形截面工件的一项重要技术指标,在这里可以理解为两个铸件圆形截面的圆心偏移程度很低)极好且尺寸一致(图四∶13、18),说明两鼎所用主体模具并非手作而是轮盘刮削成形,根据痕迹学同一认定原理,两鼎制作时使用同一个腹部主体模具的可能性较大。

图二 2324 与2325 号鼎的四个耳部造型比对及范线痕迹

图三 器表工艺痕迹

表一 诸鼎内部结构、附件造型及弦纹装饰处对比

三 细节现象的比对和分析

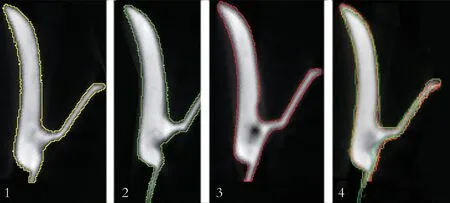

比对2324、2325号两鼎耳部的CT切面,如图五所示,1为2325号一耳,2、3为2324号两耳,4为三者的叠加比对图像,可见三耳尺寸造型吻合度高,是分别手工制模所无法达到的,推断铸工使用了唯一的耳部分体模具批量翻制所有的耳部铸型。三者微小的形态差异则是因塑性材料的泥范在脱模时产生的微小形变。

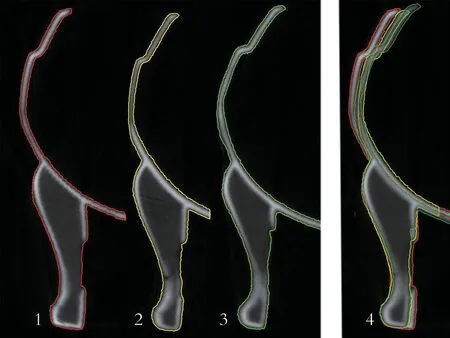

比对2324、2325号两鼎足部CT切面,如图六所示,1为2325号一足,2、3为2324号两足,4为三者图像叠加比对后的形态,可见三足正面重合度高,但足背面厚度有差异,足背露出的泥芯截面大小不同,三足与鼎腹相对位置不一致。足芯的截面尺寸及造型不同,系手工刮制成形所致的误差。推断两鼎的所有足部系铸工使用同一足部分体模具批量生产足部铸型后,再手工刮制成芯。

观察2324、2325号鼎沿相同位置做纵剖面断层扫描后的叠加比对图像(图七),可见二者鼎腹主体造型完全吻合,但足部相对位置不一致。再结合图六的现象,综合判断制作两鼎时,足、腹模具为分体造型,亦即两件器物的制作使用了同一个鼎腹主体模和同一个足部分体模。再次观察图四∶1,其中2325号鼎口沿与地面不平行,使2324、2325号两鼎的高度略有差异,这也是使用分体模容易造成的现象,因在铸型制作过程中,鼎足分体模与鼎腹主体模具多次装配时,相对位置不一致所致。前文所述1411号一足与鼎腹间角度略微偏斜也是使用分体模所致的器物造型缺陷。

图四 器群CT 断层扫描与DR 成像

综合前文所述,推断这几件鼎皆为浑铸成型,铸型制作过程使用腹部、耳部、足部的分体模具,采用水平分型的铸型,分型面位于弦纹外侧,足范、耳范分别嵌入上、下型。2324和2325号两鼎无弦纹,但弦纹对应位置有明显的壁厚减薄现象,存在较大的因打磨行为而使分型面飞边被清理的可能性。1497号鼎盖桥钮周围凹陷是钮范嵌入鼎盖主体范的直接证据。除2324号鼎盖外,其余鼎盖皆采用复合范整铸,已有研究进行了检测分析和模拟实验论证[3]。2325号鼎盖与钮采用铆接式铸接,为后铸法[4]的一种类型。因后铸法需将新翻制的鼎盖铸型内芯脱模,做出铆头型腔后再次与鼎盖装配,因此,工匠将2325号鼎盖内壁设计为无折沿造型,以便脱模,而其余浑铸成型的鼎盖皆有折沿。相比之下,前者的机械强度降低,铸工限于制作技术的必然需求而不得不改变造型设计。关于1497号鼎的腹、足连接处为何呈疑似“焊接”的迹象,至此尚无法解答,仍需实验考古帮助进一步分析理解。

图五 2324、2325 号鼎耳部CT 切面及重叠比对

图六 2324、2325 号鼎足部CT 切面及重叠比对

四 实验考古

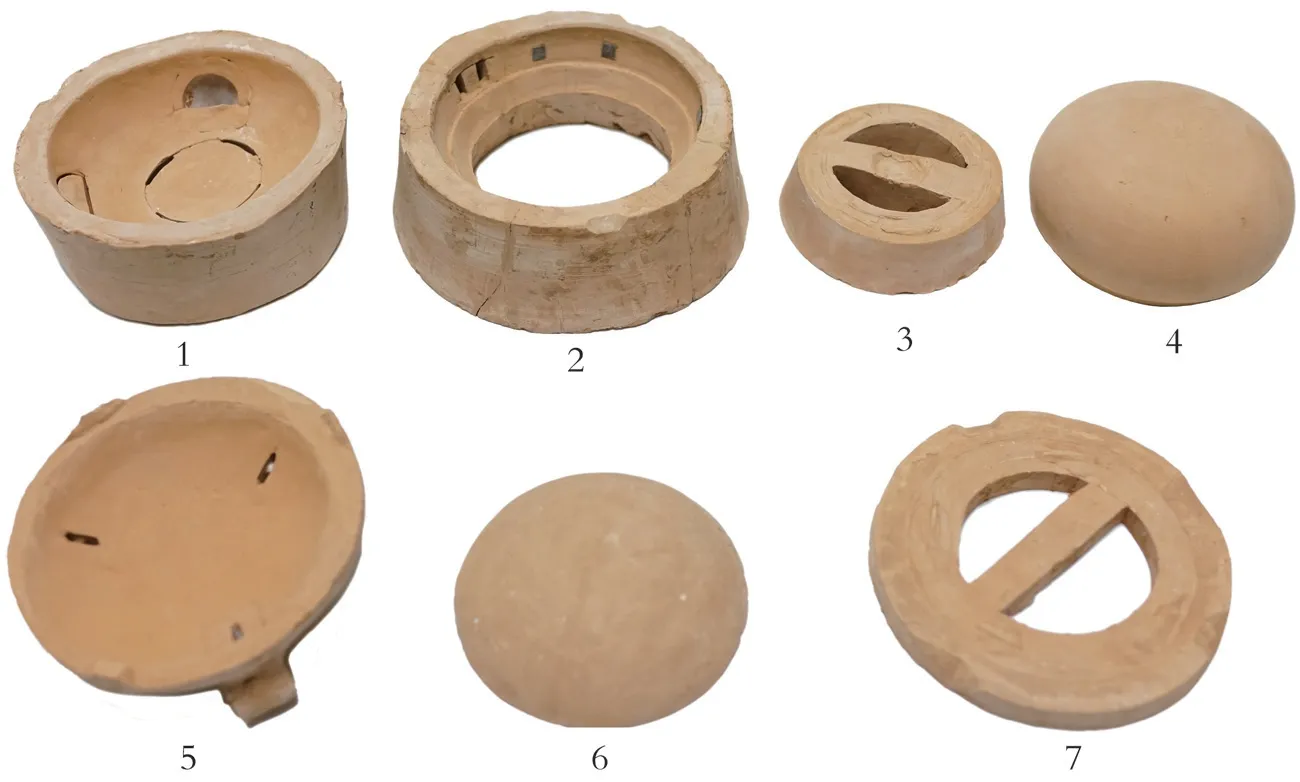

根据上文对器物结构的观察以及对铸型结构的判断,以2324号鼎的制作工艺信息为基础,使用粘土进行扁球形附耳鼎的铸型手工制作模拟实验。

1.制作主体模(装配模)

经实验,将鼎腹主体模具制成空心且壁厚较均匀的造型,有利于模具阴干。实心模具阴干过程中表面与内部的含水量和收缩率差异大,易开裂。模具口沿一侧为平面,易稳定放置,故模具制作时倒立放置,后续用模具翻范时,同样倒立使用。为防模具静置阴干时变形塌陷,在其空心造型中央设一支柱,这也有利于在后续翻模过程中提高未烧结成陶的模具的耐压强度(图八∶1)。山西侯马白店铸铜遗址出土模具的结构与此类似,如H15∶244、H15∶245盖豆模[5]。在主体模底部平面挖出定位槽,以便后续与口沿范的准确定位。为便于成形和确保同心度,使用轮盘对泥坯进行刮削。随后进行的耳范嵌入下型、足范嵌入上型等铸型装配操作都借助主体模完成,故其作用为装配模。

2.制作口沿范

在主体模下方另制一圆环状口沿范,使主体模的口沿部位抬升,为随后鼎耳范块的装配提供高度足够的空间(图八∶2)。侯马白店铸铜遗址出土陶模范中有“器物口沿模”,其造型和本实验所制口沿范类似,笔者认为出土的部分标本可定为“口沿模”,而有些则更可能用作本文所述之“口沿范”,如标本H15∶259[6],从其纵剖面还可见用以形成口沿型腔的一圈凹槽。

3.耳范的模块化批量生产

使用附耳的活块模翻制两套耳部泥范,脱模后给两耳范中央配置活块芯,用以形成铸后的耳部穿孔(图八∶3)。

图七 2324 与2325 号鼎腹部CT 切面比对

4.矫正耳范弧度

使用耳部活块模翻出的耳范在与主体模装配时,二者弧度不一致。需将耳范嵌着耳部模具,在鼎腹主体模的相应部位适度按压,以便矫正耳部泥范,使其可与腹部模具准确衔接(图八∶4)。接着需将耳范脱模。

5.翻制下型

将装配好的耳范用手扶着,固定于主体模的相应位置,另一手逐块堆塑粘土,使耳范、主体模、口沿范的相对位置固定。依此法将另一套耳范嵌入粘土,使之固定,逐块堆塑粘土,直至制成整个下型(图八∶5)。下型顶面为铸型分型面,其位置设置在主体模具的最大横截面处。经实验,像腹部主体模这类较厚的模具,阴干定型后不经烧制,也可顺利翻范,但需控制好范料的含水量和塑性。耳、足等截面较单薄的分体模,为防止被按压断裂,需烧制成陶或用滑石雕成。

6.足范的模块化批量生产

针对多个足部用同一模具成型、器表范线难寻、铸型装配精度极高等技术特征,使用“范盒”批量生产较易达到。华觉明在其专著中提出了“范盒”的使用,认为“分范”“范盒”在侯马铸铜遗址已有发现,有的分范出土时仍和范盒紧扣在一起[7]。预先制成带有分型面的凹模和凸模,二者可严密配合。用凹模翻出若干凸面泥型,即带有芯坯的足背面范;用凸模翻出若干凹面泥型,即足正面范(图九∶1)。

7.刮制足芯

不等粘土阴干,将凸面泥型的足部造型表面刮薄一层。若操作止于此,铸后鼎足背面则全部裸露泥芯(图九∶2)。

8.修出足背型腔

使用工具在足部造型的背面环绕刮制一圈,形成空隙,使足部泥芯与足背范之间仍有部分相连,这样既利于足部型芯的定位,又不使足背泥芯全部裸露(图九∶3),避免足背泥芯完全裸露导致铸后薄壁足部的机械强度降低。完成足芯加工后,趁泥料尚未阴干定型,先装配足部铸型,以便调整分型面的密合度,此时足范内已形成了足部型腔。除了这种方法,还可将范盒与芯盒一同配合使用,将足范和芯同时批量生产,且在两者并未阴干时便可组装为足部铸型,这样自然易使铸型达到极高的装配精度,达到铸后范线难寻、减少铸后清理的目的,如1411号鼎。

9.装配足部活块范并完成铸型总装

将制得的3套足部铸型固定于主体模具上预先设计好的位置(图九∶4),然后逐块堆塑粘土直至完成上型制作,所有足部铸型便嵌入上型(图九∶5)。笔者制好下型后,忘记标记耳范所在位置,埋入下型的耳范位置已无法确定,在装配足部铸型时则容易出现耳足相对位置的错误,使器物在很大概率上出现耳足同侧的现象。但尚不能就此判断耳足同侧鼎的出现是源于水平分型及活块模技术,春秋中期秦墓中已出现耳足同侧造型的陶鼎[8]。

10.浇口与浇道设计

图八 扁球形附耳鼎的铸型手工制作模拟实验之一

上型中央留出一浇口杯,为便于铸后清理浇口,浇口杯与腹底连接面积要尽量缩小。需在浇口杯底部设置一底范,底范侧壁开环形浇道,既可以保证金属液在型腔内快速充型,又能保证铸后腹底浇口易清理,这一结构即是前文所述腹底环形线痕的成因。另外,这一铸型结构设计显然可以有效降低靠近浇口的型腔内金属液的冷却速度,防止型腔内金属液凝固收缩完成之前发生浇口杯内金属液补缩通道的冻结。类似结构的浇口设计,也有考古出土实物为证,如侯马铸铜遗址出土舟的铸型所用底范[9]。至此,主体模完成了它的辅助装配功能,可将其与泥范“脱模”。

11.主体模的脱模

上、下型制作好后,需在材料尚处湿态时即完成脱模。由于湿态粘土铸型与主体模之间密合度高,空气被挤出,因马德堡效应而互相吸附。因此,需在主体模底部预先设置好通孔,上型脱模时,用顶面平整的木棍穿过通孔,顶压上型,使空气进入上型与主体模之间,上型才得以顺利脱模。将主体模从下型脱模时,主体模上的两个通孔还便于模具的提拉(图一〇∶1)。类似设计也见于侯马铸铜遗址出土的主体模具上,如IIT87H436∶7以及IIT9F30∶62鼎腹样模底部设置的穿孔[10],侯马白店铸铜遗址出土H15∶244及H15∶245盖豆模底部也设置有两个长方形穿孔[11]。

12.填泥成坯

将下型的口沿范取下,再次将上、下铸型装配并翻转,向上、下型组成的空腔内逐块填入粘土(图一〇∶2)。制得空心泥坯后,打开上、下型并脱出泥坯。

13.刮削成芯

将泥坯置于轮盘中心,周边用粘土临时挤压固定,旋转轮盘的同时用刮片将泥坯修薄一层,制得腹部型芯(图一〇∶3)。

14.安置下型垫片

将预先加工好的铜片贴附于下型内壁,由于粘土尚处湿态,垫片四角会在粘土中嵌入一定深度,使其不易脱落(图一〇∶4)。口沿范中央设置了两个半圆通孔,侯马白店铸铜遗址出土的同类陶范也为同样形式[12]。其作用除了便于主体模脱模时取出口沿范外,也有助于全部组装完成的铸型内部水分的蒸发,确保铸型各处可以同步阴干收缩,从而降低铸型在阴干过程中发生开裂、变形的可能性。

15.安置腹底垫片

图一〇 扁球形附耳鼎的铸型手工制作模拟实验之三

将制好的型芯再次装配进下型,使二者的定位榫卯匹配严密,因此时下型与型芯皆处于湿态,尚有塑性,即便垫片厚度大于型腔厚度,垫片也并不影响下型和型芯的准确装配,垫片受压嵌入下型或型芯,反而使其定位效果更好。垫片厚度小于型腔厚度的,也有其作用,可防止湿态的下型或型芯装配后,在阴干过程中因重力而下沉贴合,导致铸造时金属液无法流经以致浇不足的现象。垫片厚度小于型腔厚度,并且下型与型芯阴干过程中并未夹紧垫片的,铸造时金属液冲刷便会造成垫片脱落移位。为防止型芯在比重大得多的金属液内受到浮力而漂浮,致使贴合底范形成缺陷,在型芯顶端需至少设置一枚垫片(图一〇∶5)。

16.弦纹的形成与功能

铸型反复脱模、重组过程中,上、下型间水平分型面内缘处锐利且易碰损,以致形成铸后器表的缺陷。将水平分型面内缘修刮出斜坡可有效降低碰损几率(图一一),铸后器表则形成弦纹装饰。使用水平分型的铸型浇铸时,金属液沿水平分型面向外溢出,使铸后器表形成一圈飞边,铸工需大量的铸后打磨清理以去除之,如没有精细的抛光工艺,还会在腹中部的明显位置留下一圈打磨痕。在铸造原理上,金属液从截面尺寸大的型腔涌入截面尺寸骤减的部位时,表面膜聚集在薄截面处,薄壁截面很容易断开,致使铸件飞边能够断得很整齐[13]。铸工发现并利用了这一特性,将水平分型面设置在弦纹尖端,使得飞边的铸后清理变得非常容易,通常只需轻轻敲击,飞边便会整齐脱落,不但节省大量的铸后打磨工作,还使铸后器表难以见到粗糙的范线痕迹。铸工的上、下型结构设计和水平分型工艺,使得弦纹除装饰功能外,还具有了技术功能。

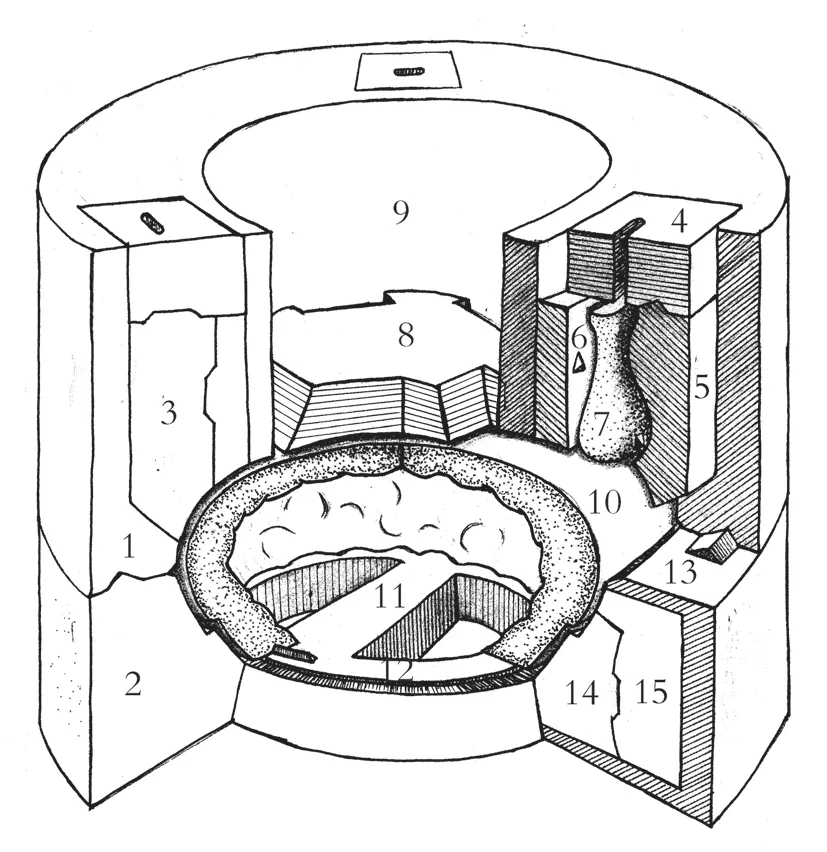

图一一 修刮水平分型面内缘

图一二为全部铸型制作完成并经阴干烧制的效果。受实验条件所限,未能使用铜、锡、铅合金进行浇铸,代以铅、锡合金做浇铸模拟实验,可顺利铸成器物,但有几处缩孔缺陷,分别位于足、腹衔接处,腹内壁足根处和下腹部。图一三为组装后的铸型结构剖面复原图。如鼎足实心,则省去足芯7结构,但足部型腔内的金属液需要完成反重力充型,对流通常会在反重力浇铸系统内产生严重问题。而这类器物采用倒立浇铸,铸件厚断面(实心足部型腔)位于顶部,也可将浇口杯加高,与足底冒口连通,以便利用重力自上而下补缩。因此,1508、1497号鼎及天水家马鼎等几件实心足部的器物并未出现严重缺陷。

五 对器物表象的深化理解

除了前文所述范盒翻制足部铸型外,也可使用陶质的足部分体模翻制足部铸型。侯马铸铜遗址、侯马白店铸铜遗址皆出土有独立的足部分体模具。由于主体模与足部分体模(活块模)分别制造,若二者配合时的衔接部位弧度不同,就会形成模具装配误差(图一四∶1)。铸工使用这样的足部分体模可翻出双合范(图一四∶2),组装双合范(图一四∶3),将其与主体模装配,可见足范与主体模之间的装配误差(图一四∶4),将带着足部分体模的足范与主体模装配后,需调整足范造型以矫正装配误差(图一四∶5),这样才能使铸后器物获得平滑的器表双曲面。足范脱模后,足模与主体模装配误差对应位置的足范内壁仍不规整(图一四∶6,箭头所指处),需在湿态下(因足部铸型需要在湿态下完成制作并与主体铸型装配)修整相应位置,但被修整处极难与足范内壁双曲面平滑过渡,这样势必会存在坡状转角,铸后便会形成前文1497号鼎足、腹连接处疑似“焊接”的假象。

图一二 全部铸型制作完成并经阴干烧制的效果

铸工想要消弭足、腹模具间的装配误差,唯一可行的做法就是制好主体模后,依照主体模的形状弧度来制作足部分体模,使二者装配后衔接严密,成为具有一一对应组合关系的足、腹分体模。但这又限制了足模的广泛使用。欲再制作一个尺寸不同的鼎时,尺寸变化了的主体模又会出现与既有足模的装配误差,铸工要么根据新制尺寸的主体模再制一个新足模,要么“一个足模包制百器”,以手中现成却并不合用的足模快速完成铸型的装配制造。这使得足模只在主体模上某一特定位置时,二者的装配误差最小,而这个装配位置却并不符合铸工的造型设计以及足、腹组合关系的时代特征。最终使他不得不造出足部位置更偏向腹底、或内收、或外撇的不完美造型。

图一三 铸型结构剖面复原图

图一五为分别制造的、不存在“一一对应组合关系”的足模与主体模的装配实验,足、腹模最完美的装配位置,要使二者装配误差最小且足背部与水平面呈垂直角度,铸后器足与地面垂直(图一五∶1)。使用同一套模具,将足根位置向上腹部靠近,并要确保足背与水平面垂直时,会使足与主体模具的装配误差过大而无法顺利衔接(图一五∶2)。使用同一套模具,将足根部向腹底靠近时,欲使装配误差尽量减小,就势必牺牲足部与水平面的理想角度,铸后器足呈内敛形式(图一五∶3)。使用同一套模具,将足根位置向上腹部靠近,并要确保装配误差尽量缩小,便只能被迫接受足部外撇的造型样式(图一五∶4)。当足模外撇,与主体模形成非90度角的理想角度,在使用足部分体模时,就难以确保同一鼎的三足都以同样的角度布置,一旦有角度误差,铸成的器物便会出现口沿不在水平面上的缺陷,如2325号鼎。使用上述同一主体模具,搭配更大更粗的足部分体模具进行装配实验,足越是靠近上腹部,装配误差越大(图一五∶5)。足部分体模的厚度越大,装配误差越大,但足部分体模的宽度对装配误差影响相对较小。只有将足模位置靠近腹底,二者装配误差最小(图一五∶6)。这样的足、腹组合关系,显然不再是战国至汉代中原系球形鼎的典型造型特征了,而成为春秋及更早时代的造型样式。

图一四 模具间的装配误差及矫正

图一五 足模与主体模的装配实验

装配实验得到的规律是,尺寸越大(尤其是厚度越大)的足部分体模,与一定尺寸的主体模装配时,铸工可调整的二者相对位置设计的范围越小。这也就决定了铸工更倾向于使用较小(或大而宽扁)的足部分体模配合较大的主体模使用,使铸工的造型设计有更大的实现范围和自由度,足、腹相对位置可以有相对宽泛的调整空间。这就容易解释前文器群所见“大肚配小腿”的现象。可见分体模具虽然提高了生产效率,但也在一定程度上限制了铸工对“理想”器物造型的实现,导致一些形式错乱的器物出现,呈现“不符合时代特征”的足、腹组合关系。这是铸工在生产工具以及技术的限制下,不得已做出的在造型设计上的妥协。

天水家马鼎和1497号鼎宽而扁的足部造型,也有利于减小足部活块模和鼎腹主体模装配时的弧面误差。足部造型宽扁的另一原因是,铸工为了尽量缩小足腹之间的折算厚度差异、减少铸造缺陷所做出的造型设计上的改变。实心足部做得越饱满,与薄壁腹部的厚度差异越大,铸后的足、腹结合处发生严重铸造缺陷的几率越大。

以上分析也给出了造型设计演变内在动力的另一种解释途径——除了人的审美和器型设计等主观意志的影响外,生产工具和技术的限制也发挥着重要作用。此外,仍有现象有待进一步研究:2324与2325号鼎的DR成像可见上、下腹衔接处有明显的壁厚减薄现象,应为水平分型面形成的铸后飞边被打磨所致,但却不见粗糙的打磨痕,而耳部穿孔处范线及腹底环形浇道的打磨痕迹明显,铸工通过何种抛光方法消除粗糙的打磨痕迹尚不得知。

六 问题与讨论

春秋时期的秦式器生产,便有为了简化铸型,采用纵向对开分型的复合范铸鼎[14]。本文所论案例则使用更为少见的水平对开分型复合范浑铸成器。铸型的分型方式较之传统的纵向三分法更为简化,也更加提高了铸型的稳定性。铸工采用一系列合理而精巧的铸型结构设计,使得铸型在阴干过程中仍可保持分型面的高密合度,铸后器物上飞边少,稍作清理便可获得光滑的器物表面。但也正因如此,相应类型的青铜器上范线难寻,不如商周青铜器那样工艺痕迹残留明显,这也在很大程度上影响了此类青铜器铸型工艺的复原研究。但本文的技术复原并不意味着所有类似造型的器物都采用文中的方法制作,同样造型的器物,也有使用更早时候广泛使用的纵向三分的铸型铸造的,以致在弦纹处留下错型痕迹,以及铸工千方百计想要通过铸后加工弥补缺陷的痕迹。从中可见铸工想要模仿新时兴的造型,手里掌握的却是旧技术,出现旧有技术与新兴造型的不相适应而影响产品精度及质量的现象。

相较于战国、汉代广泛兴起和使用的铸接法,本文所论复合范浑铸法在铸型制作上难度更大,铸成器物发生缺陷的几率也更高。诚然,使用复合范浑铸,生产周期更短,而且铸造一批器物只需使用一次高温技术熔炼金属,似乎节省了生产资料。但相较于更高的产品缺陷发生率,这并非成本低昂的合理方式。除了执着于保持西周时期的浑铸技术传统与思想,是否也可能有其它客观因素,比如铸型生产后并不在原地铸造等。从工艺思想上推测,当铸型制作与铸造可以分工完成时,一些生产作坊在无法取得铜矿这一受管控的稀缺资源时,将用易得原料(粘土及羼料)制造完成的铸型成品当作商品直接参与流通与贸易,似乎是更易得的、低成本、低投入的生计来源,他们只要将“玩泥巴”的本领发挥到极致便可,这势必也就要求制作出可用于一次性浇铸的浑铸铸型。但从铸型设计的合理性看,铸工似乎并非仅了解粘土造型的技术,同时也深谙铸造过程中的金属性能,显然具有铸造实践经验。因此,这些“铸工”可能仅仅在铜料匮乏期才从事铸型的生产,成为专门的“铸型制作工”。侯马II号铸铜遗址中与铸造有关的炉盆、炉圈和鼓风管较少,远少于陶范数量,这一现象是否与上述推测有关,还需同行寻找证据进行更多的研究。