某营运新能源车误用工况前悬架下摆臂的屈曲分析优化及验证

徐荣峰,李献菁,张志远,李龙刚,庞士伟,靳家伟

1.宁波吉利汽车研究开发有限公司,浙江宁波 315336;2.浙江联控技术有限公司,浙江宁波 315336;3.吉利汽车研究院(宁波)有限公司,浙江宁波 315336

0 引言

汽车悬架系统是保证车轮与车身之间具有弹性联系并能传递载荷、缓和冲击、衰减振动以及调节汽车行驶中车身位置等作用的总成,最主要的作用是传递车轮和车身之间一切的力和力矩[1]。因此悬架系统性能设计的好坏直接影响到车辆舒适性和安全性。

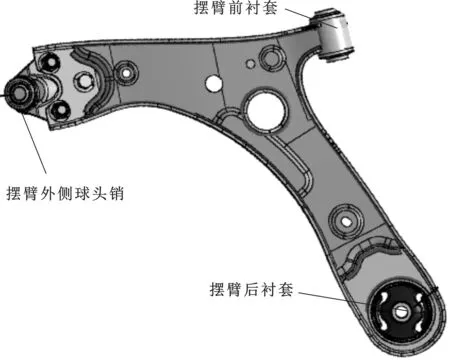

汽车前悬架下摆臂作为传递力和导向的重要零件,其一端通过两个衬套与副车架连接,另一端则通过一个球头销球铰与制动转向节相连,将地面作用在车轮上的载荷传递给汽车车身,同时车轮能够按照悬架约束的轨迹运动。因此,一旦摆臂失效将直接影响车辆的正常行驶[2]。

在普通工况条件下,汽车悬架的结构强度、疲劳耐久分析研究比较成熟,但在误用工况下,汽车悬架零部件的屈曲性能分析研究比较少。阴雪莲[3]对某乘用车前下摆臂的屈曲强度进行CAE 分析与台架验证,结果表明,球心位置受力对屈曲变形的影响较为敏感;廖美颖等[4]对汽车悬架误用工况下前下摆臂进行了屈曲分析、优化及验证,但未充分从性价比及工艺考虑优化方案。本文针对某新能源营运车时常行驶在坑洼路况上等误用工况摆臂易发生屈曲变形的问题,通过建立车辆动力学模型,对误用工况分析与载荷提取以及有限元屈曲分析与优化,在充分考虑性价比及焊接工艺下提升摆臂的屈曲性能,从而保证了营运车误用工况的行驶安全。

1 摆臂屈曲目标定义及开发流程

该新能源车辆比传统燃油车辆质量大170 kg以上,同时作为营运车时常行驶在坑洼等恶劣的路况上,特别是制动过凹坑和制动过凸坎误用工况[4],摆臂直接承受来自地面的交变冲击载荷,在此工况下摆臂易造成弯曲现象,严重时造成断轴事件,本文对某新能源营运车型误用工况下摆臂进行屈曲分析,以防止出现如图1所示的摆臂纵向弯曲变形。

在误用工况中,其中制动过凹坑在摆臂使用时工况最恶劣,实际测试在一个深度为50 mm、长度为1 200 mm的凹坑中制动,车轮锁定(ABS禁用),只有车辆左侧的车轮进入凹坑。开始制动时的车速应为50 km/h,车轮进入坑时应同时急踩刹车,其工况示意如图2所示。

图2 制动过凹坑工况示意

结合误用工况及营运车路谱提取载荷情况分析,确定X向屈曲载荷目标不小于28.2 kN,Y向屈曲载荷目标不小于38.9 kN,满足营运车的误用工况目标需求。摆臂作为车辆重要的零部件,其屈曲优化流程如图3所示。

图3 摆臂屈曲优化流程

2 摆臂屈曲分析

约束:约束摆臂外侧球头销Z向平动自由度、内侧摆臂前衬套处XYZ平动自由度、内侧摆臂后衬套处YZ平动自由度,如图4所示。

图4 麦弗逊独立前悬架下摆臂

施加载荷:在摆臂外侧球头销分别施加X、Y向15 mm强制位移。

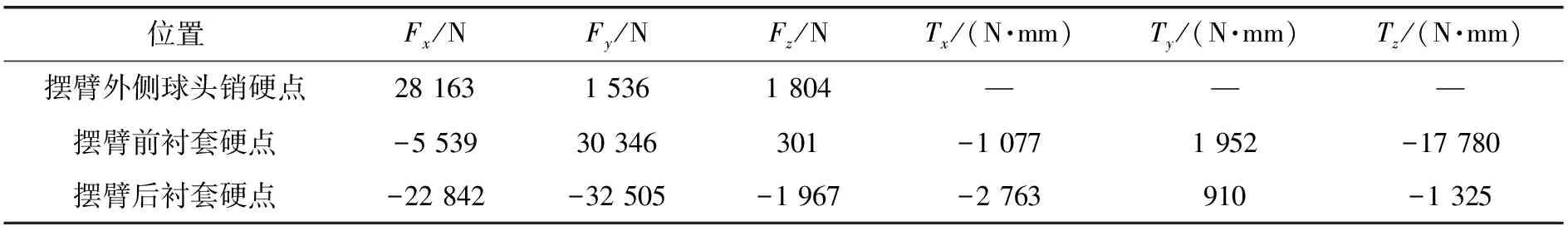

对在试验场采集的路谱数据进行分析,得到制动过凹坑工况下摆臂各硬点处的载荷情况见表1。

表1 制动过凹坑工况下摆臂各硬点处的载荷情况

3 摆臂屈曲载荷分析及优化方案

3.1 摆臂屈曲载荷分析

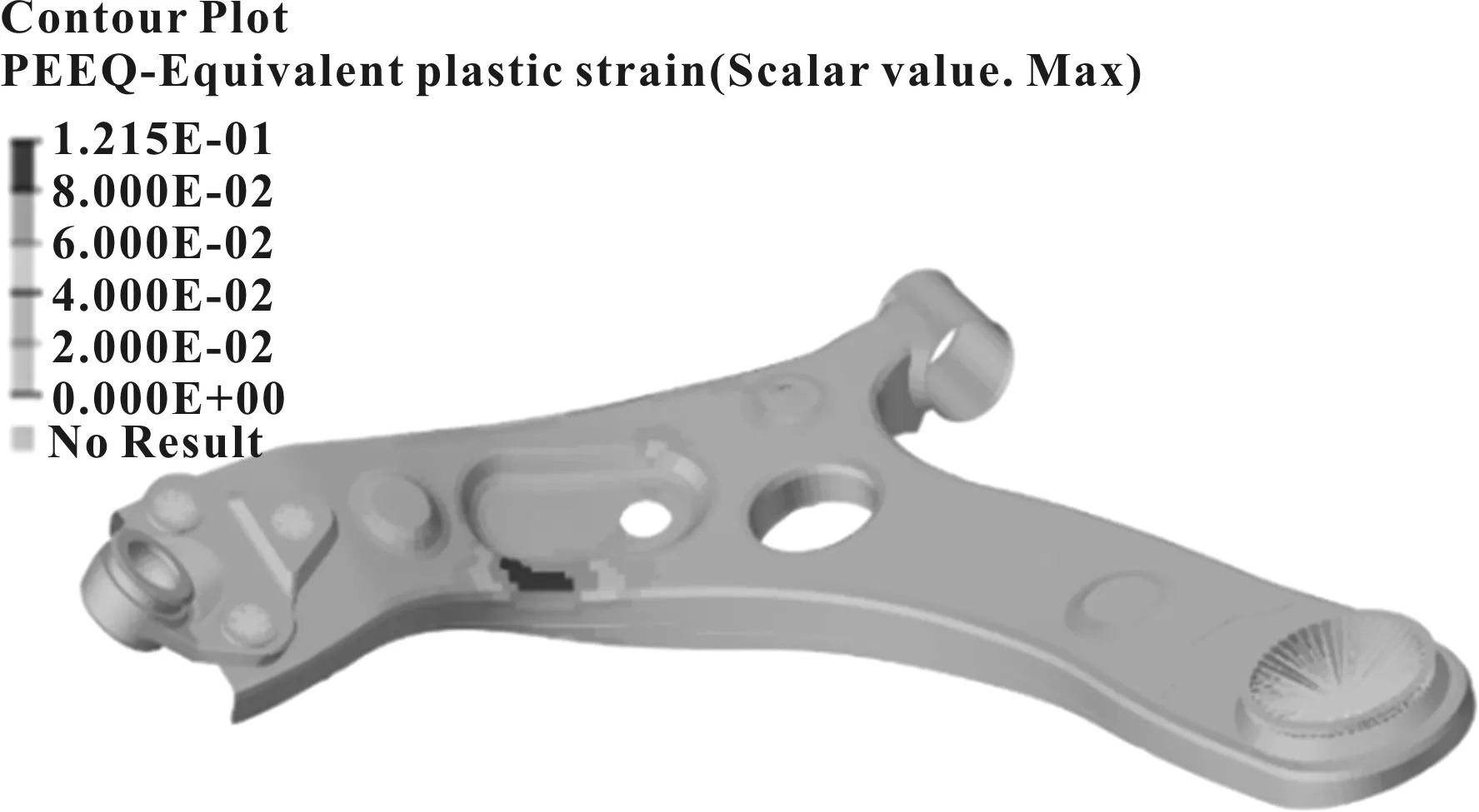

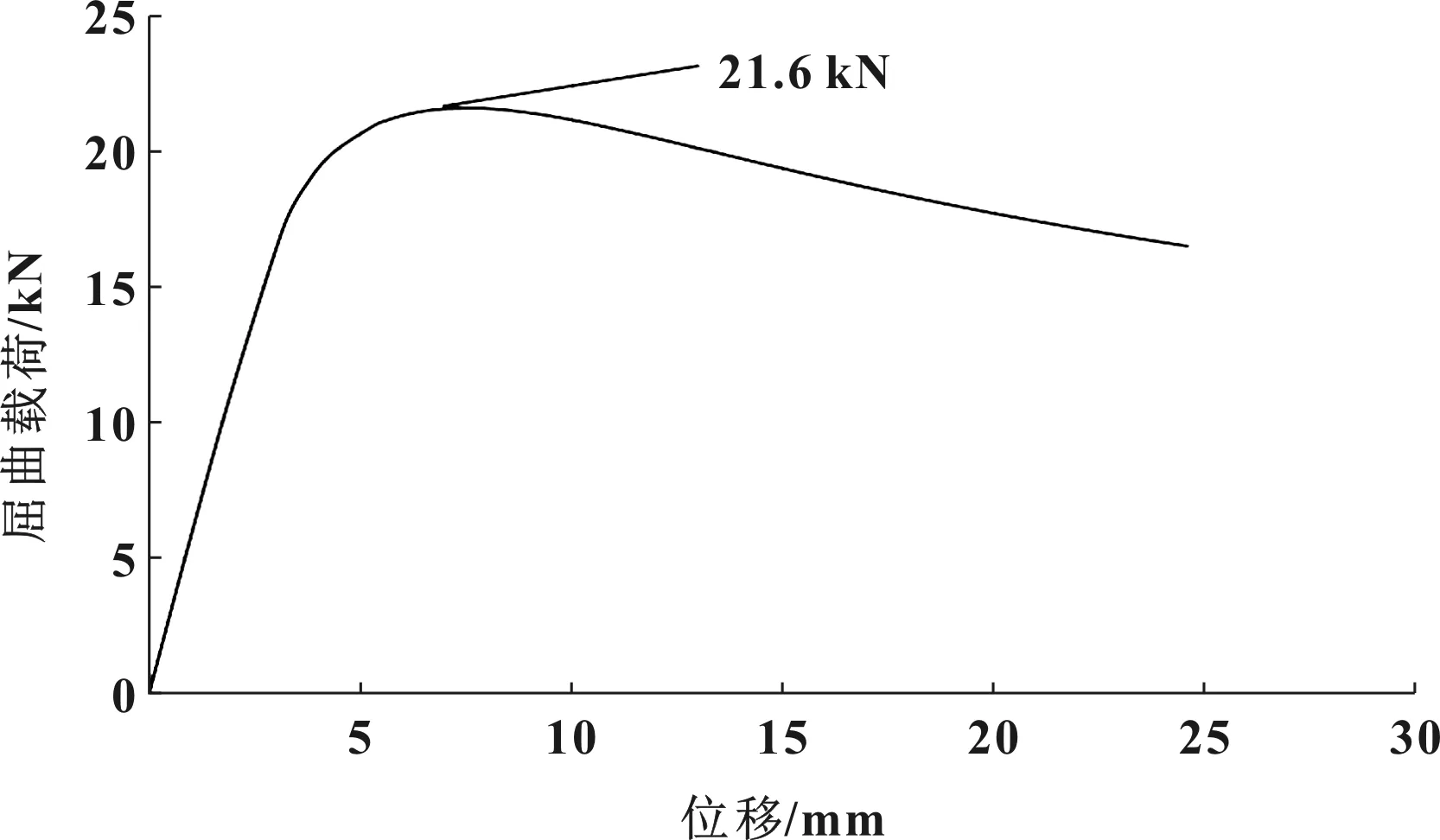

根据载荷情况,对原始方案前悬架下摆臂进行屈曲分析,如图5和图6所示。

图5 原方案屈曲变形云图

图6 原方案X向屈曲载荷分析

由图5和图6可以看出,X向屈曲载荷21.6 kN时发生了塑性应变,达到12%,目标是塑性变形小于1.6%,不满足要求;Y向屈曲载荷满足要求,需要对下摆臂进行优化。

3.2 摆臂优化

摆臂优化要从多个方案中选取最优方案,全部新开模具因涉及的模具成本较高,一般很少考虑;针对薄弱点的精确补强,还要考虑新增材料的成本问题,故需要在材料增加及少量开发模具进行平衡,达到最优性价比。

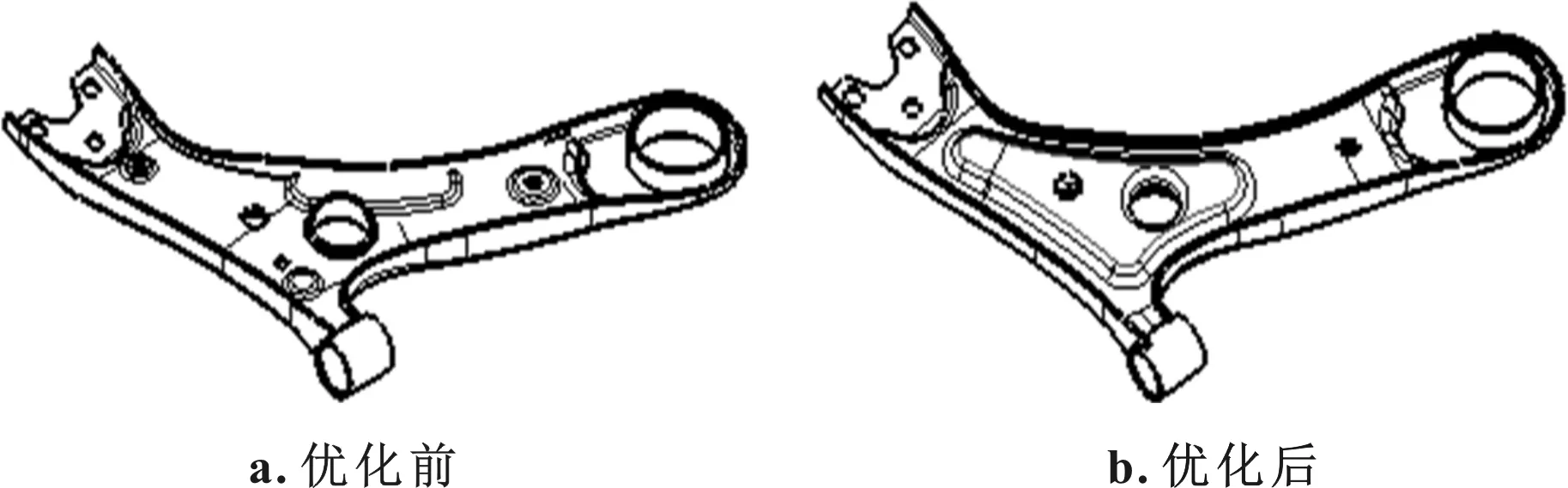

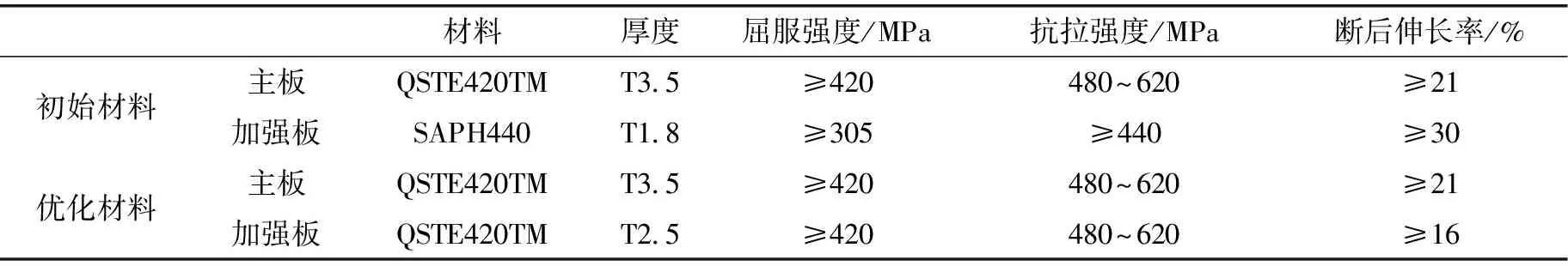

为达到最优性价比且优化不影响周边结构关系,需要在与周边结构相对位置不变的情况下做最小的更改,边界不变,从摆臂的内部结构上进行优化,根据分析摆臂弯曲弱点位置进行精确的屈曲优化。分析屈曲在摆臂长边的中间位置(图5),需要对摆臂的该位置进行精确补强,厚度方向上屈曲灵敏度高[5],增大受力零件截面空间是提高屈曲性能的有效设计手段。经过多次方案校核分析,上主板不做更改,只开发下板局部进行凸起优化增加空腔体积和加强材料的屈曲强度,就可以提高摆臂屈曲。摆臂屈曲优化前后结构对比如图7所示,优化前后摆臂材料及性能对比见表2。

图7 摆臂屈曲优化前后结构对比

表2 优化前后摆臂材料及性能对比

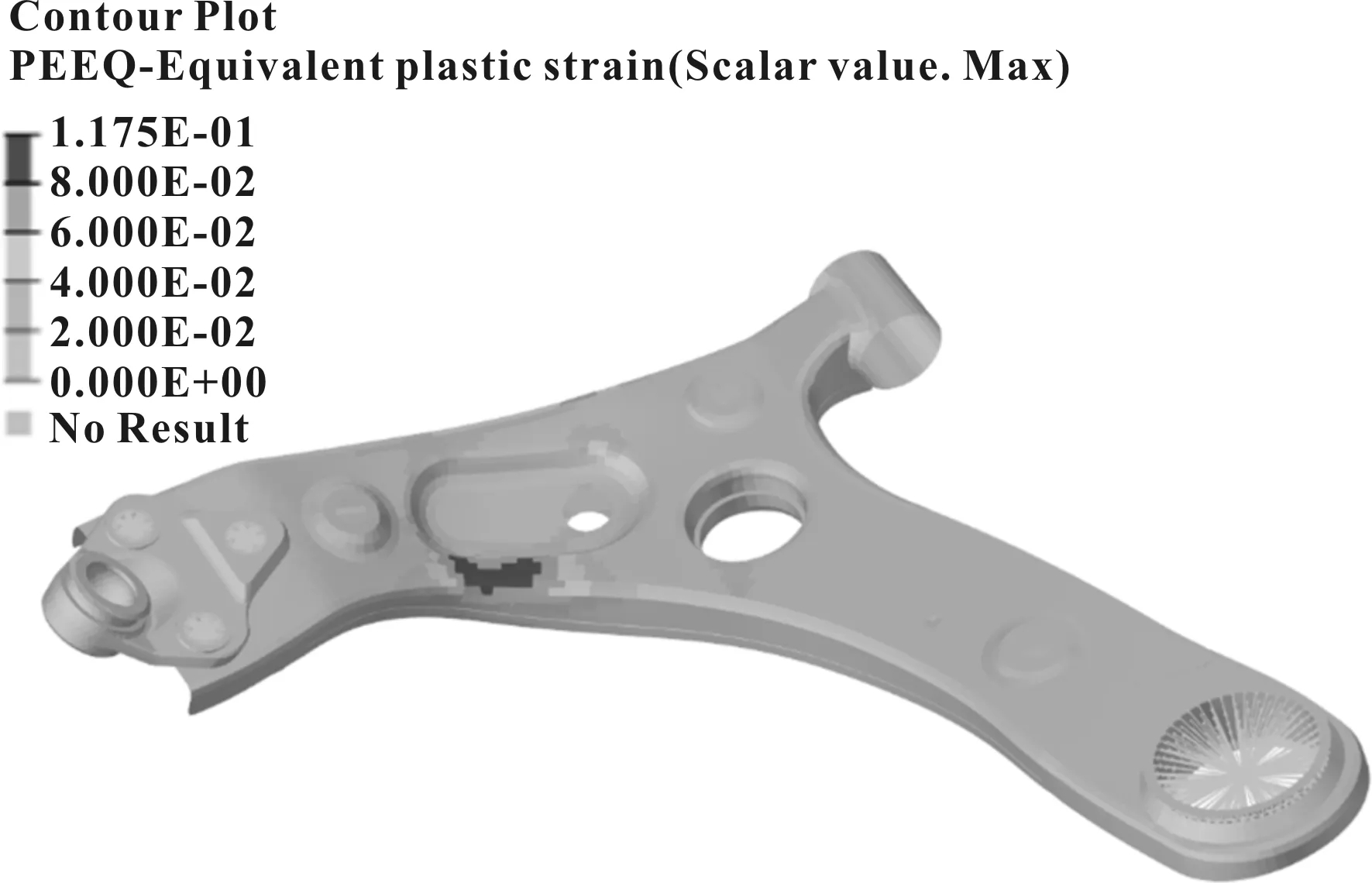

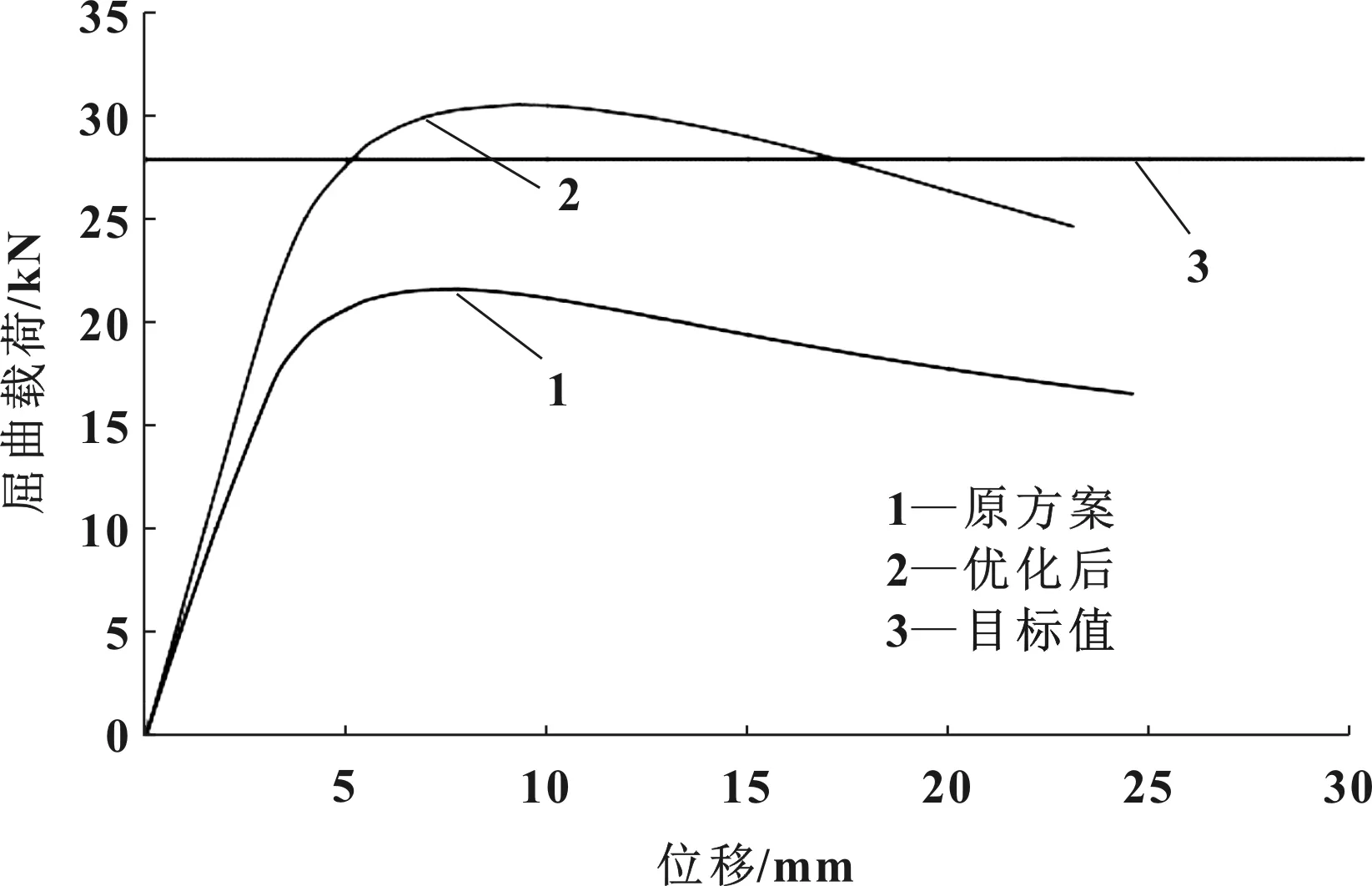

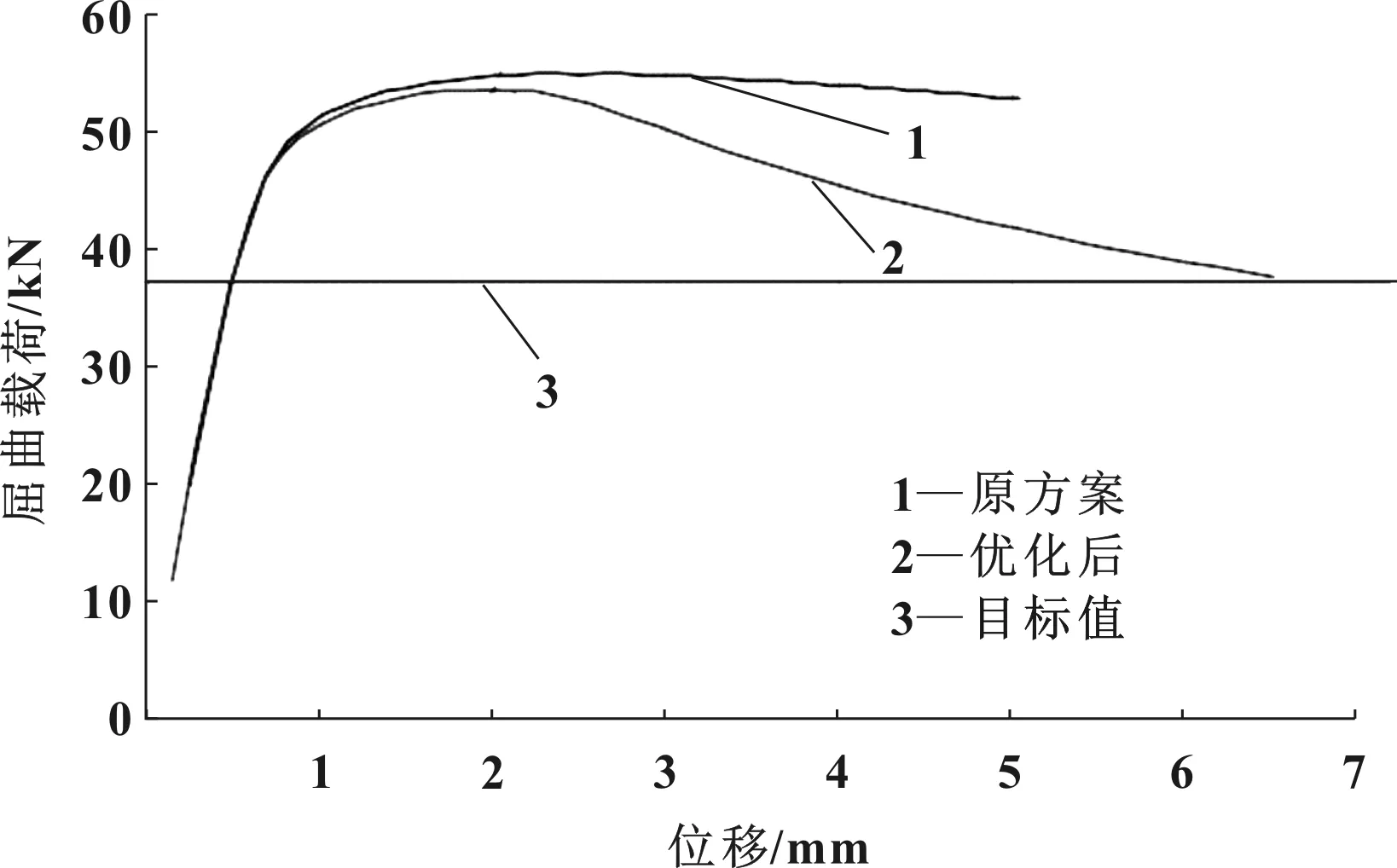

优化后X向载荷屈曲云图如图8所示,X向屈曲载荷优化前后分析对比如图9所示。由图8和图9分析对比结果可以看出,前悬架下摆臂优化方案,X向屈曲载荷为30.5 kN时发生了塑性应变,达到11.8%;X向屈曲载荷为28.2 kN(目标值大于28.2 kN)时未发生塑性变形,满足要求。

Y向屈曲载荷优化前后分析对比如图10所示。由图可以看出,Y横向屈曲载荷在优化前后均满足要求,同步优化后的强度和疲劳耐久也符合要求。

图8 优化后X向载荷屈曲云图

图9 X向屈曲载荷优化前后分析对比

图10 Y向屈曲载荷优化前后分析对比

4 台架屈曲验证及路试验证

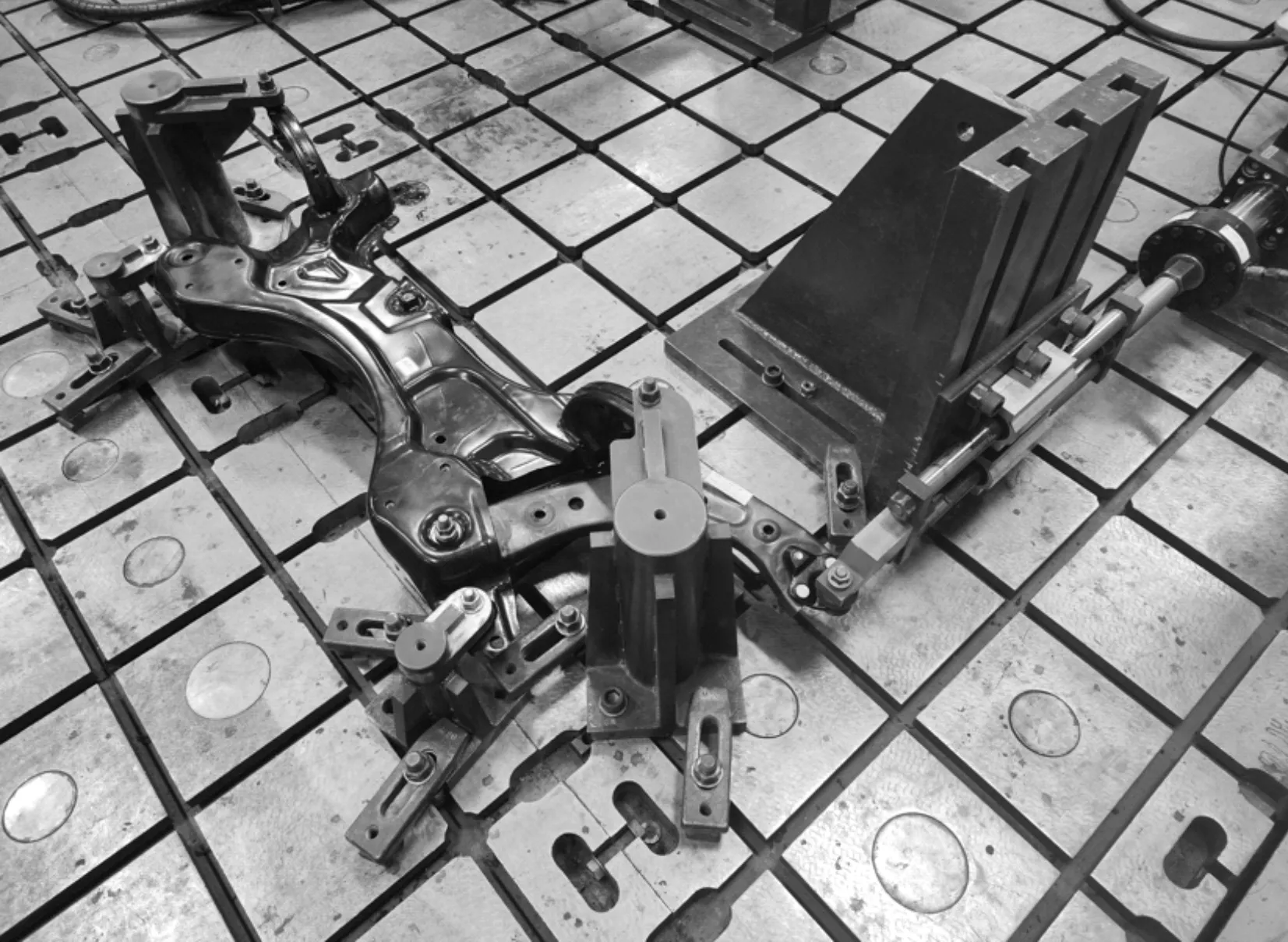

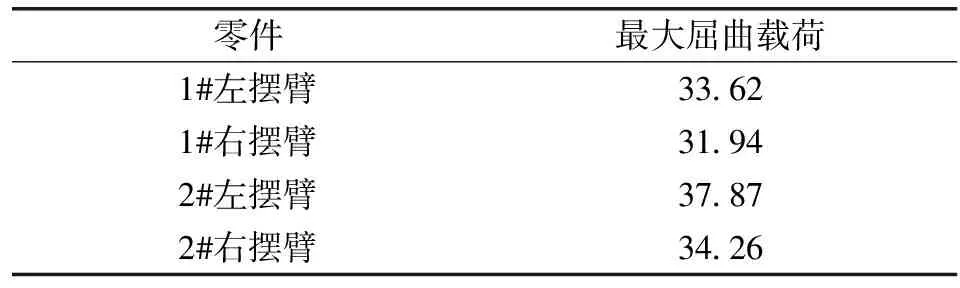

摆臂屈曲台架试验按照设计要求装配力矩且符合量产要求的前下摆臂总成(带衬套、球销)固定在副车架上,副车架固定。加载方向为X向,加载点为摆臂球头点,加载速度为60 mm/min,如图11所示。验证两套左右摆臂共4个零件,结果见表3。由表可知,屈曲载荷满足要求,摆臂未出现开裂问题。

图11 摆臂台架屈曲载荷试验

表3 优化后摆臂台架X向屈曲载荷结果 单位:kN

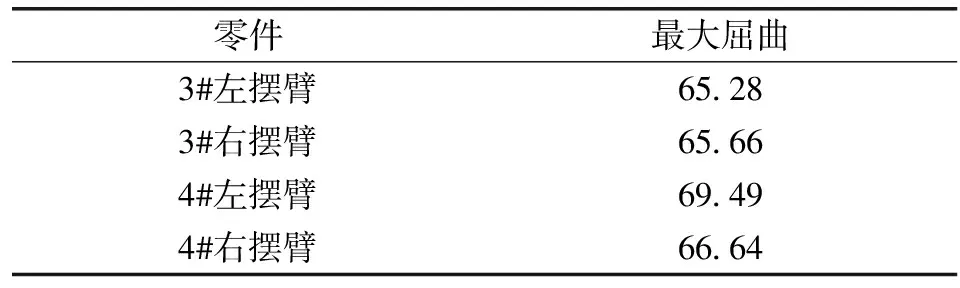

同样方式验证摆臂Y向屈曲载荷,结果见表4。由表可知,屈曲满足设计目标要求,摆臂及球销未开裂。

表4 优化后摆臂台架Y向屈曲载荷结果 单位:kN

通过52 524 km营运车综合耐久性试验,该验证结构损伤目标等效于严苛销售区域90%用户在5×105km条件下的使用强度,摆臂未出现弯曲及开裂情况,验证合格。

5 结论

本文根据该营运新能源车相对基础车型质量增加及使用过程中误用工况概率较大的特点,对摆臂的屈曲进行了优化设计及验证,规避了在误用工况下摆臂弯曲开裂问题,得出如下结论:

(1)采集特定路况路谱提取摆臂的最大载荷,通过有限元分析找出摆臂屈曲的薄弱点,采用精确补强方式进行摆臂加强,总结出一种有效的优化方法,可缩短开发周期,降低开发及验证成本,该方法也适用于底盘其他零部件的优化;

(2)本文优化摆臂时重点考虑了加强时的性价比,只对下板(加强板)进行新开发,结构局部优化及材料升级,并与上板的焊接工艺保持不变,降低了开发难度和费用。