离焦量对SLM成形GNPs/AlSi10Mg复合材料性能的影响

孙迎建,刘 禹,刚建华,石 岩,周利杰

(1.河北省工业机械手控制与可靠性技术创新中心, 河北 沧州 061001;2.河北水利电力学院 机械工程系, 河北 沧州 061001;3.沧州师范学院 机械与电气工程系, 河北 沧州 061001)

0 引言

近年来,随着国家在航天航空、军工、电子等领域的不断探索,在纯金属及合金材料的单一性能或仅部分性能优异但尚未满足产品更轻质、性能更高制造要求的情况下,金属基复合材料(metal matric composites)逐渐成为当今社会发展的主要趋势[1]。在金属基复合材料中,铝基复合材料以其优异的比模量及比强度、轻质、耐磨损、耐高温、易加工等特点,已在各个要求耐磨性的领域内获得了应用[2-4]。随着石墨烯的制备及分散工艺不断取得进展,石墨烯/铝基复合材料已取得广泛的研究并进行了部分应用。研究结果表明在铝基体中仅添加少量石墨烯增强体便可显著提高材料的强度、硬度等力学性能,有效降低复合材料的摩擦系数,减少复合材料的磨损量,提高铝基复合材料在航空航天领域大型结构件及易磨损件的使用寿命[5-6]。

由于石墨烯与铝基体的润湿性相差较大,采用铸造、搅拌摩擦、粉末冶金等传统成形方式加工石墨烯/铝基复合材料零件时,石墨烯易在基体中团聚,导致基体界面结合性能差,复合材料的力学性能降低[7-8]。选择性激光熔化成形(selective laser melting,SLM)技术不同于传统成形方式,是将金属粉末按三维轮廓信息逐层沉积叠加构造成三维物体,可实现结构复杂、个性化、含内部流道结构零部件的快速制造。同时,其快热快冷的成形方式有利于进一步细化晶粒,成形零件致密度高,可进一步提高复合材料的耐磨性[9-10]。采用SLM技术成形石墨烯/铝基复合材料有望满足航空航天、电子等高新技术领域对部件结构复杂性、轻质高强性的要求,因此具有非常重要的研究价值。影响SLM成形复合材料的工艺参数有离焦量、激光功率和扫描速度等,而离焦量是影响SLM成形质量的关键参数。离焦量是指成形过程中激光束的焦点与成形层的相对位置关系,也称激光焦点位置,可分为3种情况:正离焦时,激光束的焦点位置位于成形层的上方;当激光束的焦点穿透成形层到达已成形层内部时为负离焦;当激光束的焦点位于成形层时为零离焦,如图1所示。

本文采用选区激光熔化成形技术制备石墨烯/铝基(GNPs/AlSi10Mg)复合材料,研究在成形过程中激光离焦量对复合材料组织、硬度和摩擦磨损性能的影响规律。

1 试验部分

1.1 实验材料及制备

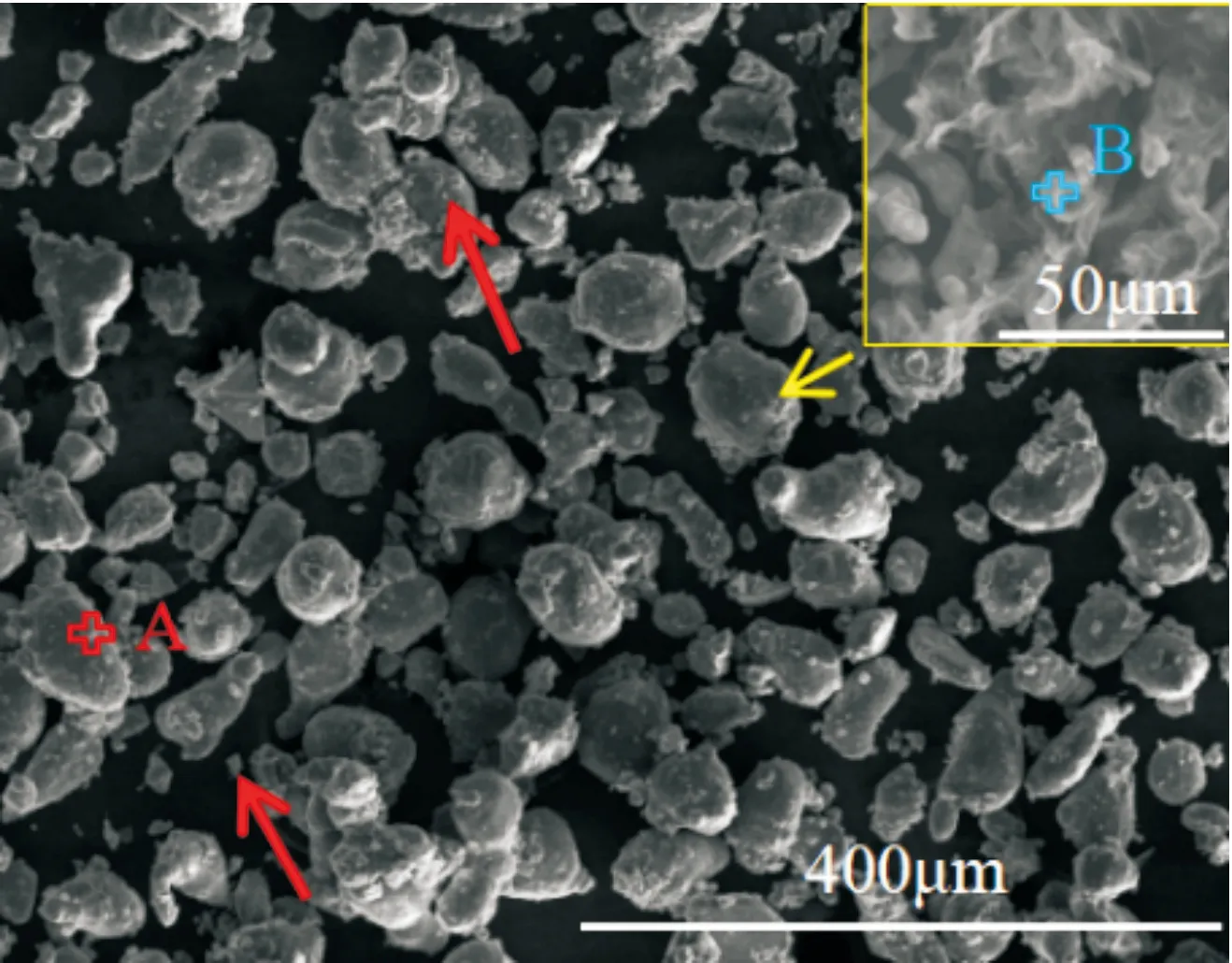

本文采用球磨法将镀铝石墨烯和铝基粉末混合制备成复合粉末。通过在石墨烯表面镀覆铝粒子,制得镀铝石墨烯材料(如图2黄色区域所示),采用球料比6∶1,球磨时1.5 h,转速230 r/min将镀铝石墨烯与AlSi10Mg粉末基体在真空环境中进行混合,获得镀铝石墨烯/铝基复合粉末,如图2所示,在AlSi10Mg粉末表面及颗粒间均匀分布着镀铝石墨烯颗粒,其中石墨烯含量为1wt%,如表1所示。真空球磨完成后将镀铝石墨烯/铝基粉末置于烘箱中于100 ℃烘干3 h以去除复合粉末中的水分。采用雷尼绍AM400选区激光熔化成形机进行试样制备,设备激光器为动态聚焦光纤激光器,聚焦光斑直径为70 μm,最高功率为400 W,扫描速度为1 200 mm/s。成形试样采用条带式扫描策略,条带宽度为 10 mm,相邻层间条带扫描方向旋转67°。

图2 混合粉末的SEM形貌Fig.2 The SEM microstrucures of mixed powder

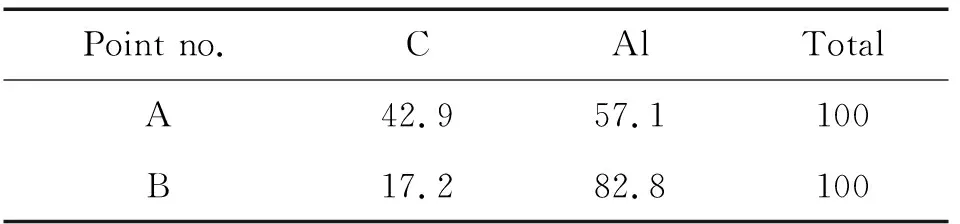

表1 EDS分析结果Table 1 The results of the EDS analyses (in wt.%)

当激光功率为定值时,改变离焦量会影响光斑直径的大小,进而改变单位面积能量密度,影响复合材料的成形。为研究离焦量对选区激光熔化成形复合材料的成形质量及性能的影响规律,本文在激光功率为300 W,扫描速度为1 200 mm/s的情况下,选用-4、-2、2、4 mm组不同的离焦量制备复合材料,分析离焦量对复合材料成形质量、微观组织、硬度及磨损性能的影响规律。

1.2 试验方法

试样经抛光腐蚀后采用SU500电子扫描显微镜(SEM)观察不同离焦量成形复合材料微观组织的变化;通过X射线衍射仪(XRD,Rigaku D/max-rB)对复合材料物相进行鉴定;使用HVS-1000显微维氏硬度测试仪测量复合材料微观硬度,测试条件为加载载荷200 g,时间10 s,测量3个点并取平均数。

在常温无润滑情况下采用HRS-2M往复摩擦磨损试验机对不同离焦量成形试样进行摩擦磨损试验,加载载荷5 N,频率2 Hz,摩擦距离5 mm,摩擦副选用轴承钢GCr15,硬度63HRC,直径5 mm,往复磨损时间20 min。摩擦结束后用扫描电子显微镜(SEM)对磨损后的形貌进行分析。利用电子天平称量磨损前后试样质量(精度为0.000 1 g),计算磨损损失量。

2 结果与讨论

2.1 离焦量对SLM成形复合材料组织的影响

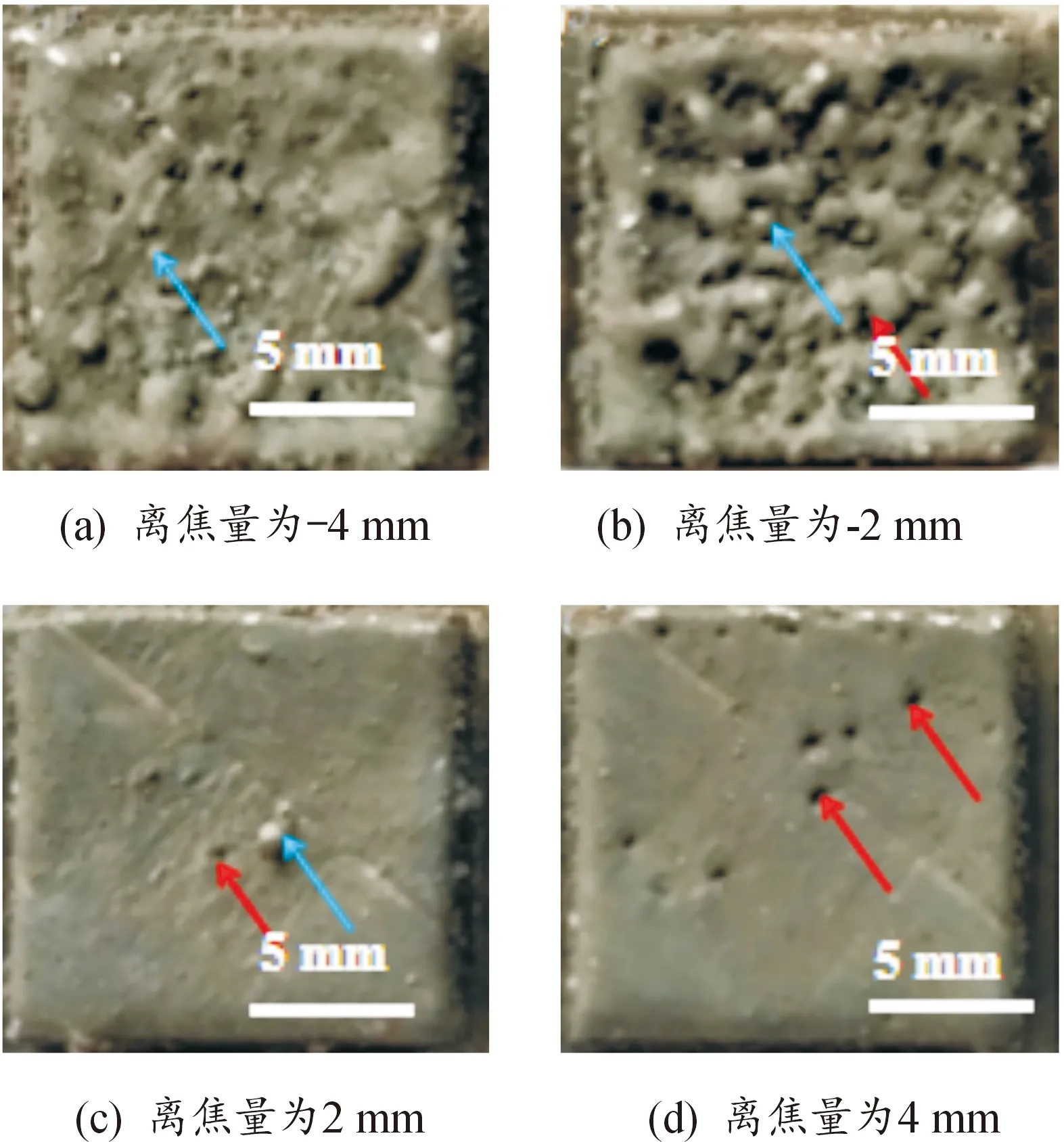

图3所示为离焦量为-4、-2、2、4 mm的GNPs/AlSi10Mg复合材料表面形貌。从图可以看出,正离焦与负离焦对复合材料成形质量的影响并非对称。扫描线离焦量为-4 mm时,复合材料表面呈现扫描线不连续导致凹凸不平现象(图3(a)所示),表面散乱分布着尺寸较大的孔隙(图3(a)红色箭头所示)及细小的颗粒状物质(图3(a)蓝色箭头所示),部分区域存在较大突起。当离焦量增加至-2 mm时,复合材料表面粗糙度降低,存在明显的凹陷,孔隙及飞溅颗粒交错分布,激光扫描线断裂程度增加,成形较差(图3(b)所示)。可见,离焦量为负离焦时,随离焦量的增加复合材料表面出现凹凸不平程度增加,孔隙数量及金属颗粒逐渐增加,成形质量逐渐变差。当扫描线离焦量为2 mm时,复合材料成形较好,表面较光滑,仅有局部区域存在少量的孔隙及颗粒(图3(c)所示);当离焦量增加至4 mm时,复合材料表面分布着细小的颗粒,孔隙直径增大且数量增多,成形质量降低(图3(d)所示)。可见,离焦量为正离焦时,复合材料成形较好,随离焦量的增加,表面颗粒逐渐减少,但孔隙逐渐增加。综合考虑,离焦量为2 mm时复合材料成形较好。

图3 不同离焦量复合材料表面形貌Fig.3 Surface morphology of composites with different defocus

图4为离焦量为-4、-2、2、4 mm 的GNPs/AlSi10Mg复合材料的微观形貌。

图4 不同离焦量复合材料微观组织Fig.4 The microstructures of composites with different defocus

从图4可以看出,复合材料微观形貌为不同尺寸的胞状晶粒。当离焦量为-4 mm时,复合材料存在尺寸不一的孔隙(图4(a)红色箭头所示),且数量较多。部分孔隙为成形过程中气体来不及逃逸形成的球形孔隙[11],且多存在于熔池搭接区;部分为不规则孔隙,内部含有颗粒状物质。当离焦量增加至-2 mm时,复合材料内部分孔隙直径增大,孔隙数量相对增加;同时观察到复合材料内部局部区域有微裂纹产生(图4(b)蓝色箭头所示)。当离焦量为2 mm时,复合材料孔隙数量明显减少,仅局部区域存在球形孔隙,不规则孔隙数量较少。当离焦量增加至4 mm时,复合材料内出现尺寸较小的孔隙,且数量相对增加,局部区域出现细小裂纹。综合考虑,在离焦量为2 mm时,复合材料的成形质量较好,内部缺陷较少。

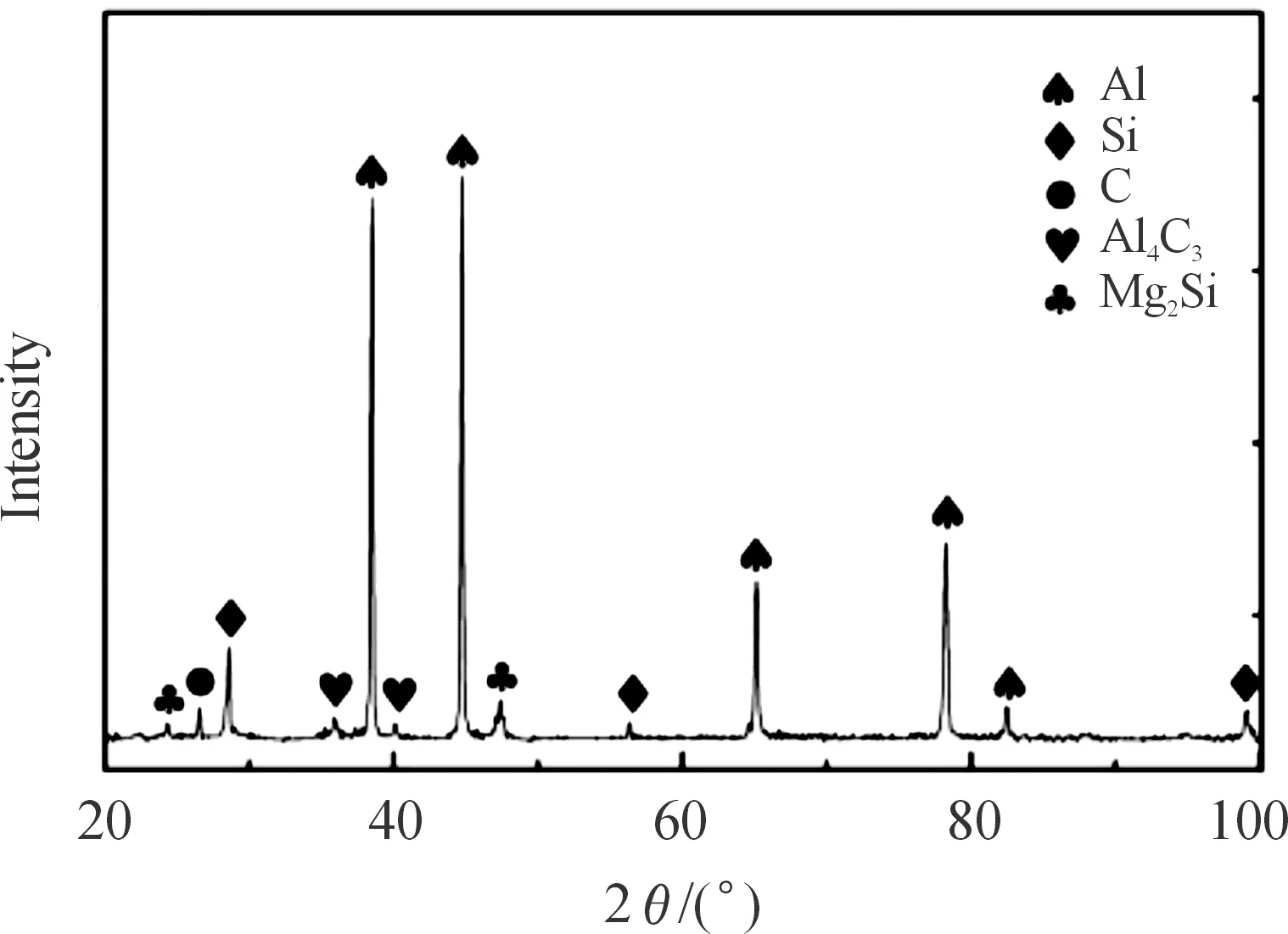

图5所示为激光离焦量2 mm时SLM成形GNPs/AlSi10Mg复合材料的XRD图谱。从图可以看出,复合材料主要为Al、Si相,存在碳的同素异形体结构衍射峰,须结合SEM及TEM进一部确认是否为石墨烯;同时检测到复合材料内部存在Al4C3相,说明成形过程中石墨烯与Al基体在高温状态下产生反应形成脆性界面物质[12-13],但衍射峰较弱,说明仅有少量石墨烯与Al发生反应;复合材料中还检测到Mg2Si相衍射峰,为SLM成形过程中形成的沉淀析出相[14]。

图5 复合材料的XRD图谱Fig.5 The XRD patterns for composites

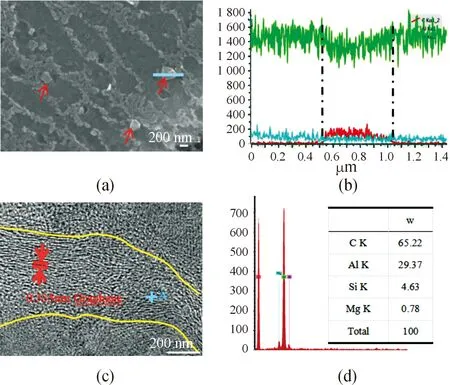

图6所示为离焦量为2 mm时,GNPs/AlSi10Mg复合材料高倍SEM形貌、TEM形貌及EDS分析。如图6(a)复合材料的高倍SEM形貌所示,表面均匀分布着200~400 nm的颗粒状物质(图中红色箭头所示),结合XRD物相分析(图5所示)及EDS能谱分析(图6(b)所示),在颗粒处Al、Si元素含量降低,C元素含量大幅增加,表明细小颗粒是石墨烯团聚体。图6(c)为复合材料的TEM形貌,在复合材料中存在片层状物质(图中黄色区域所示),测得其原子面间距为0.335 nm;根据点A处片层状物质的EDS能谱分析(图6(d)所示),其主要元素为C,并结合物相分析表明片层状物质为石墨烯。观察图6(c),石墨烯与基体间不存在明显的缺陷,表明石墨烯与基体界面结合良好。

图6 复合材料的微观形貌及EDS分析Fig.6 The microstructure and EDS analysis of composites

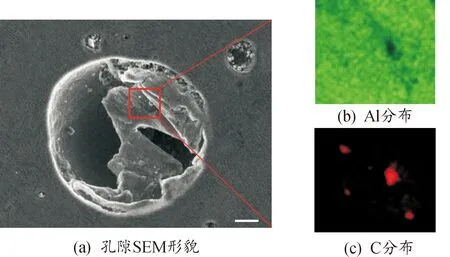

图7所示为不规则孔隙的局部SEM形貌,从图7可以看出,在孔隙内壁上附着较多的细小颗粒,对局部区域进行EDS面分析发现,孔隙内壁主要物质为Al,在颗粒处主要物质为C,结合物相分析,细小颗粒主要为石墨烯颗粒。可见,在复合材料中,一部分石墨烯以细小颗粒状或片层状均匀分布在复合材料中;一部分石墨烯在SLM成形过程中形成严重团聚,在团聚的石墨烯颗粒周围形成不规则孔隙,降低复合材料的性能[15]。

图7 孔隙SEM形貌及EDS分析Fig.7 The SEM morphology and EDS analysis of pores

根据经典光学理论,激光焦点位置距成形层表面呈对称存在时,合金粉末受到的辐射热量相等。负离焦量时,激光焦点位置在成形层表面以下,激光穿透性较强,合金粉末容易过烧汽化,形成气孔。同时,由于辐射在成形层表面的激光束的能量密度从激光束中心到边缘逐渐增大,激光束边缘的能量较强,融化的粉末较多,在熔池搭接区堆积的熔融粉末过多,对激光辐射的阻碍作用增强,导致熔池搭接区粉末不完全熔化形成球形未熔化颗粒,且在颗粒周围充满气体(成形仓内为氩气氛围)。离焦量从-4 mm到-2 mm时,成形层表面能量密度逐渐增大,成形过程中形成的气孔逐渐增多。正离焦量时,由于输入熔池内部的能量较少,造成熔池内气体溢出困难,形成气孔。同时,正离焦量的能量密度从激光束中心到边缘逐渐减小,在边缘位置激光束的能量较低,导致熔池搭接区粉末熔化不完全生成未熔化球形颗粒,从而在搭接区形成较大的孔隙[16-18]。离焦量从2 mm到4 mm时,成形层表面激光能量密度逐渐减小,不完全熔化粉末增多,导致复合材料内气孔数量增加。

采用真空球磨法制备的复合粉末,如图1所示,镀铝石墨烯颗粒均匀分布在球形基体表面及基体间,在选区激光熔化成形过程中,当激光束到达粉末时首先作用于镀铝石墨烯,在吸收及反射一部分能量后,传递到铝合金的能量减少;同时,由于铝合金对激光的反射和发散效果较强,吸收率低,导致铝合金粉末不能完全熔化,形成的熔池中液相粘度增大;在铝合金粉末熔化形成熔池的过程中,形态完好的石墨烯进入熔池,在Marangoni对流的作用下发生运动和重排,达到均匀分布的效果;存在缺陷的石墨烯在高温作用下发生分解及蒸发致使碳元素扩散进入熔池,使熔池内碳元素浓度梯度升高,进一步增加液相黏度,降低复合材料致密度。同时,当温度过高时,熔池内碳元素易与铝元素发生反应形成脆性Al4C3相(图5所示)。在选区激光熔化成形过程中,部分石墨烯片层在范德华力的作用下团聚成颗粒状,一方面可阻碍其与Al元素的反应,另一方面易在石墨烯团聚体聚集处形成孔隙(如图7所示),影响复合材料的力学性能。综上所述,在复合材料中,石墨烯存在片层状及颗粒状2种形式。当离焦量从-4 mm过度到4 mm时,辐射在成形表面的能量密度先逐渐增大后逐渐减小,过大的能量密度促进石墨烯与基体反应生成脆性相;同时,熔池内Marangoni对流效应增加,带动石墨烯团聚体的聚集,形成的孔隙增多[19-20]。当离焦量为2 mm时,复合材料表面扫描先连续,内部孔隙数量较少,成形质量较好。

2.2 离焦量对SLM成形复合材料硬度的影响

表2为不同离焦量成形GNPs/AlSi10Mg复合材料的硬度,从表可以看出,从负离焦到正离焦,复合材料的硬度呈不对称分布。当离焦量为-4 mm时,复合材料的硬度为156HV,结合图4所示,复合材料内部存在数量较多的孔隙,同时存在Al4C3脆性相,因此,复合材料的硬度较低。当离焦量增加至-2 mm时,成形面激光能量密度密度增大,复合材料内石墨烯聚集造成的孔隙增多,部分区域出现裂纹,致密度降低;同时,较高的温度促进脆性相的生成,硬度降低至141HV。当离焦量为2 mm时,复合材料内部孔隙及裂纹缺陷相对较少,硬度较高达178HV;当离焦量增加至4 mm时,由于成形面激光能量密度降低,复合材料内形成的气孔数量增加,部分区域出现微裂纹,硬度减小至161HV。

表2 不同离焦量成形复合材料硬度Table 2 Hardness of composites formed with different defocus

2.3 离焦量对SLM成形复合材料摩擦性能的影响

图8为不同离焦量下SLM成形GNPs/AlSi10Mg复合材料的摩擦系数和磨损损失量,从其中可以看出不同离焦量成形复合材料的摩擦系数不同。当离焦量为-4 mm时,复合材料的平均摩擦系数为0.35,磨损损失量为4.2 mg;当离焦量为-2 mm时,复合材料的平均摩擦系数升高为0.45,磨损损失量为6.15 mg;当离焦量为2 mm时,复合材料的平均摩擦系数最小为0.124 5,磨损损失量最小为1.95 mg;当离焦量增加至4 mm时,复合材料的平均摩擦系数增加到0.248,磨损损失量为2.88 mg。可见,随着离焦量的增加,复合材料内孔隙等缺陷增加,硬度降低,复合材料的平均摩擦系数增大,摩擦损失量增加。

图8 不同离焦量下复合材料摩擦系数和磨损损失量Fig.8 The friction coefficient and wear loss of composites under different defocus

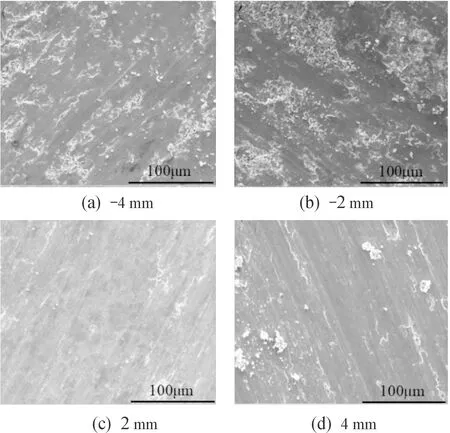

图9为不同离焦量下GNPs/AlSi10Mg复合材料磨损后的形貌,从其中可以看出不同离焦量对复合材料磨损形貌影响显著。当离焦量为-4 mm时,磨损表面的滑移深度较厚,磨损坑不均匀且材料脱落较严重(图9(a)所示),属于犁削式磨损。当离焦量增加至-2 mm时,摩擦表面存在大量的犁沟和凹坑,材料剥落严重,脱落后的颗粒被反复挤压和黏着,粘附于磨损层表面,属于黏着磨损。当离焦量为2 mm时,复合材料磨损表面的磨损痕迹很浅(图9(c)所示),有部分磨损犁沟形貌。当离焦量为4 mm,复合材料摩擦表面磨损痕迹增加,有磨损碎屑附着在表面,属于磨料磨损。

图9 不同离焦量复合材料磨损后的磨损形貌Fig.9 The wear morphology of composites with different defocus

在室温摩擦磨损实验中,轴承钢与试样表面接触,对试样表面进行破坏。通常情况下,选区激光熔化成形试样的摩擦磨损性能受致密度、增强相与基体的界面结合度影响。在复合材料内,石墨烯的添加可进一步细化晶粒,提高复合材料的强度;同时,可起到自润滑的作用。当采用不同的离焦量成形复合材料时,成形面能量密度不同,复合材料成形质量及内部组织不同,导致复合材料的耐磨性不同[21-22]。当离焦量为-4 mm时,复合材料内部孔隙较多,致密度低(图4所示),部分石墨烯团聚,与基体界面结合较差,且在团聚石墨烯附近形成不规则孔隙,复合材料硬度较低(表1所示),因此复合材料耐磨性较差。在摩擦过程中,钢球产生巨大的压缩应力及剪切应力,塑性变形逐渐增加,增加到一定程度时,在复合材料孔隙等缺陷处易形成裂纹并逐渐延伸连接在一起,导致复合材料磨损量较大[23]。当离焦量为-2 mm时,辐射在成形层表面的能量密度增加,复合材料试样内部气孔增加,且石墨烯团聚造成的不规则孔隙增加(图4所示),导致复合材料硬度减小(表1所示),耐磨性降低。当离焦量为2 mm时,复合材料内部缺陷较少,石墨烯分布较均匀,且与基体界面结合较好(图4、6所示),硬度增加(表1所示),耐磨性增加,摩擦系数及磨损量较少;当离焦量为4 mm时,复合材料内部缺陷增加(图4所示),硬度减小(表1所示),耐磨性减小,磨损量增加。

3 结论

1) 当离焦量从负离焦过渡到正离焦,复合材料的成形质量及内部组织呈非对称变化。负离焦时,随着离焦量的增加,成形面能量密度增加,复合材料内部石墨烯聚集引起的孔隙增多,部分区域出现微裂纹;

2) 正离焦时,随离焦量增加,成形面能量密度降低,复合材料内气孔增加。当离焦量为2 mm时,复合材料成形形貌较好,内部孔隙较少,未发现明显微裂纹,石墨烯增强相与基体存在良好的界面结合。

3) 采用不同的离焦量成形复合材料时,离焦量对成形零件的硬度和摩擦磨损性能影响较大,当离焦量为2 mm时,复合材料硬度较大为178 HV0.2,摩擦系数为0.124 5,磨损损失量为1.95 mg。