钢板在线自动测长系统在中厚板厂热分段剪的研究与应用

李嘉沛

摘 要:简要论述中厚板厂钢板自动测长系统,可以实现自动精准定位和剪切,提高中厚板产线的生产效率和产品成材率,降低人力成本,提升产线的自动化、智能化水平。

关键词:热分段剪;自动测长;中厚板

RESEARCH AND APPLICATION OF ONLINE AUTOMATIC LENGTH MEASUREMENT SYSTEM FOR STEEL PLATE IN HOT SEGMENTED SHEARING OF MEDIUM AND HEAVY PLATE PLANT

Li Jiapei

(Shandong Iron and Steel Group Rizhao Co., Ltd. Rizhao 276800,China)

Abstract:This article briefly discusses the automatic length measurement system for steel plates in the medium and thick plate factory, which can achieve automatic and precise positioning and cutting, improve the production efficiency and product yield of the medium and thick plate production line, reduce labor costs, and enhance the automation and intelligence level of the production line.

Key words:hot segmented shear;automatic length measurement;mid-thick plates

0 前 言

中厚板检测指标一般包括头尾轮廓、板宽、板厚、板长等参数,之前主要是依靠人工接触性检测,但依靠人工检测这些指标不仅难度大、危险系数高,而且操作复杂、精度难以保证。目前,非接触式检测设备比较成熟,在国内各大中厚板生产公司均有使用,效果较好。测量方法总体上分为接触式和非接触式,接触式主要有测量辊+编码器一种,非接触式包括射线测量、激光三角测量、摄影测量、激光多普勒测速等几种。不同的测量技术,其原理也千差万别,相应设备的适用环境、使用效果也有差别[2]。随着光电技术、微电子和计算机技术的快速发展,以激光扫描仪等为代表的新型传感器使非接触式尺寸测量进入到一个全新的阶段,应用和发展前景广阔[1]。

1 系统简介

1.1 激光三角法测量原理

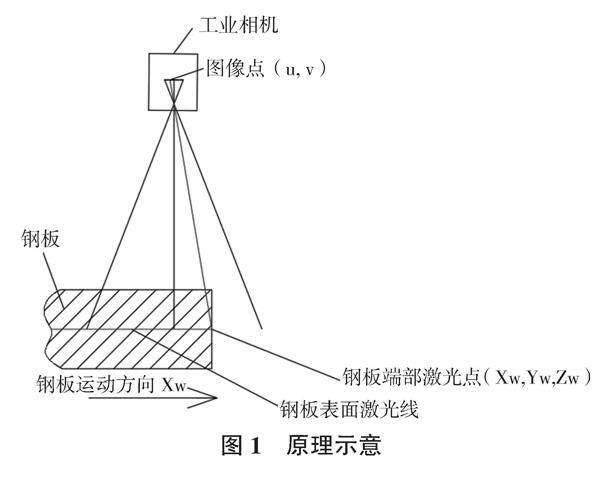

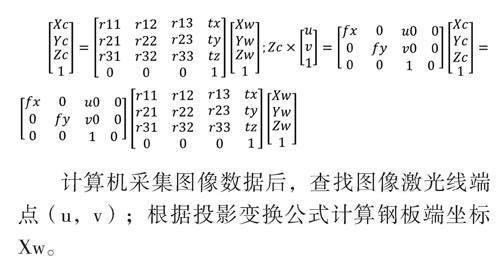

本测长系统采用直射式激光三角法测量钢板位移。激光发射器发出的线激光照射到钢板表面,钢板端部(Xw,Yw,Zw),经钢板端部散射后进入工业相机并在工业相机成像平面成像点(u,v)。图像点坐标与钢板断面激光点位置(钢板位移)存在一一对应映射关系。

利用轨道坐标系和相机坐标系的坐标变换及相机坐标系到图像坐标系的投影变换可建立图像坐标与辊道坐标系之间的关系。

计算机采集图像数据后,查找图像激光线端点(u,v);根据投影变换公式计算钢板端坐标Xw。

1.2 测长系统组成

对钢板系统,以剪切线为原点、激光平面法线为Z轴、钢板前进方向为X轴建立坐标系。以这个坐标系分别标定每个相机投影变换参数。标定后,不论钢板表面激光线端部在哪个相机视野范围,均能计算出钢板端部当前坐标Xw。

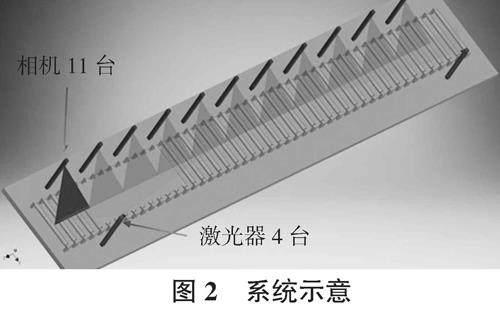

激光发射器和激光接收器分别布置在辊道两侧上方。激光发射器倾斜向板面发射激光线,激光接收器接收激光线,通过测量钢板表面激光线判断板头、板尾位置。

每台相机测量4 m有效范围,共设11台相机。激光器设在冷床两侧,每台激光器打出的激光线覆盖23 m轨道。

使用工控计算机采集相机图像,并通过识别钢板表面激光线得到板头位置信息。位置信息通过以太网发送给传动控制系统,由传动控制器控制输送辊道精确走位。

1.3 辅助条件

激光测长装置设有一台工控机,工控机至每台相机铺设耐高温网线1根,接头形式RJ45。

供气要求:每台相机、激光器设一路供气,压缩空气压力0.1 ~ 0.3 MPa,温度≤35 ℃。

供水要求:每台相机、激光器设一路供水、一路回水;进水压力0.1 MPa,水流量0.1 ~ 0.3 m3/h,水温≤35 ℃。

1.4 系统架构组成

1)每台相机通过千兆网线直接连接至工控机POE网卡网口,相机由POE网卡通过网线供电。

2)测长工控机网口通过柜内交换机连接至主操作台交换机,主操作台工控机通过交换机后以光缆形式连接至PLC站CP343-1扩展模块。

3)PLC作为客户端自动连接到测长系统,正常状态下,每个相机帧率均在190 Hz左右。

1.5 实现功能

该测长定尺系统创新性融合了先进的视觉检测技术、激光检测技术、计算机通信技术和自动控制技术,检测内容包括钢板鱼尾、蘑菇头等头尾缺陷长度、钢板宽度和钢板长度。

该系统由高能量激光器、图像传感器、板头检测模块以及数据处理模块组成,多个激光器将激光线照射在热轧钢板表面拼接成一条直线,多图像传感器以等时间间隔进行拍照,并对捕捉的数字图像进行实时处理,通过识别激光线在钢板端点处的畸变点实时位置计算钢板长度,最后根据现场实际需求实现钢板自动精准定位和剪切。

2 系统使用

2.1 系统使用步骤

1)打开测长激光器与东、西两侧板头激光器的电源开关,需要注意的是测长激光器电源开关打开时,偶尔存在部分激光器不亮的情况,关闭重新打开即可。

2)设定连续值。目前,根据经验设置情况如下:相机0~8号设定值为19;相机9~10号设定值为12;相机11号设定值为10。如果没有在“设定连续值”输入数据,测长系统将因无法获取数据而不能工作。

3)设定板头补偿值。此处输入数值为板头检测值与实际值之间的差,通过实际测量方式获取,输入完成后点击“确定”,当前默认为0 。

4)在测长系统区域辊道上没有钢板和送料小车的情况下,判断“数据显示区”中的“未找到左端点”、“未找到右端点”、“未测量到右端点”、“未测量到左端点”、“未知钢板长度”是否有数据跳动,如果没有数据跳动,则测长系统正常,可开始测长操作。

5)打开热分段剪界面,在“定尺长度”输入要测定的长度,按下回车;待钢板完全通过矫直机以后,点击“定尺启动”,此时“定尺启动”变为“定尺中”,待钢板测长定位完成后,再次变为“定尺启动”,整个定尺过程结束。

6)使用注意事项:测长系统控制权限最高,手动控制辊道无效,如果需要停止自动测长定尺,点击“定尺中”即可;如果辊道有钢板存在,本系统无法对另一新上钢板进行测长和定位;如果一张钢板测长定尺结束,钢板已上冷床且送料小车也已降下后,“激光测长”数值不是+1 000,必须通过“记录背景”消除,方可进行下一次测长定尺。

2.2 系统功能使用

1)更新:更新后面设定更改的设置进相机系统;设定:用于更改某个相机的设定参数,包括:图像高度、y方向偏移、模拟增益以及曝光时间,更改后点击“确定”进行保存;标定:用于对某个相机的测长范围数值进行标定。

2)数据记录,记录钢板通过测长系统时的各项数据,包括激光长度、转速测长、板宽、板头长度等数据;报警参数记录,记录没有钢板时,辊道转动和未转动时各相机图像数据,进行图像报警时数据记录。

2.3 系统标定方法

1)将2个卷尺平行拉直、拉紧在辊道上,确保A4白纸放在两根卷尺上不掉落,且卷尺刻度与辊道侧方刻度基本一致;

2)对0号相机进行标定:a)选中“操作”→标定→CAM 0→标定数据输入框;b)人员A将白纸放在两根卷尺上,给出此时白纸中线在卷尺上的刻度值L1;c)人员B将L1输入“标定点1”处,同时点击“标定点1设定”,自动获取“图像像素x”和“图像像素y”,完成标定点1的标定;d)人员A将白纸移动一定距离,重复上述步骤b)和c),直至完成至少4个标定点的标定,至此0号相机标定结束。

3)对1-11号相机进行标定:参照以上步骤,直至全部相机标定结束。

3 系统维护

3.1 常见问题

1)测长系统使用过程中,板宽数据为0或者波动大。解决方法是检查板头激光器是否正常工作或是对板头相机防护罩进行清灰处理。

2)测长显示的板头数据与实际的板头数据不同。解决方法为程序界面→操作→设定板头补偿界面输入:实际数据减去测量数据后的值。

3)测长系统在测量到一半时停止。 解决方法是判断程序是否闪退,未闪退时查看程序界面数据显示部分各相机的帧数,如果有为零的,重启测长系统。

3.2 维护注意事项

1)测长1号相机防护罩清灰周期:5-7天/次,其余测长相机防护罩清灰周期:10-15天/次,板头相机防护罩清灰周期:3天/次;激光器及其防护罩清灰周期:10-15天/次。

2)清灰工具:脱脂棉球,镜片纸,柔软、干燥、洁净毛巾,严禁使用湿毛巾。

3)清灰方式:利用清灰工具对相机防护罩镜头进行轻轻擦拭,直至整个镜头光洁,且擦拭过程不能晃动防护罩。

4)调运相机维护平台过程中,严禁碰撞相机立柱及上面的部件。

5)每次维护查看每一个相机视野中5个辊道激光线是否水平;4支激光器线条在辊道表面是否基本共线。

4 结 语

现代工业自动化生产实践中,涉及到各种各样的检测、监视及识别等应用,通常人眼无法连续、精准、稳定地完成这些带有高度重复性和智能化的工作。随着感光元件CCD和CMOS技术的不断成熟,机器视觉在非接触式检测领域发挥着越来越重要的作用,其优势也越来越明显。机器视觉检测技术即采用照明技术、成像技术和图像处理、模式识别等技术手段,利用计算机或者准用图像处理设备对采集的图像进行处理,根据图像像素分布、亮度和颜色变化等信息进行检测和识别,目前这种检测方式在中厚板厂产线使用效果较好。

参考文献

[1] 姜志华, 熊烽, 刘祥谋. 基于激光扫描的钢板尺寸自动测量系统[J]. 山西建筑, 2012, 38(8):2.

[2] 温方金. 钢板尺寸在线自动测量技术应用[J]. 今日自动化, 2021.