本钢1 780热连轧终轧温度控制优化

毛亮 施宇

摘 要:针对本钢1 780线终轧温度控制存在的问题,结合终轧温度控制理论和实际轧钢数据进行分析,得出了全带温度不均、测温计测量精度不高、模型计算偏差等是影响终轧温度控制精度的主要原因。为此,对工艺参数、现场水系统、加热炉烧钢控制及二级模型控制等提出了相关优化措施,规范了相关操作方法,提高了终轧温度的控制精度。

关键词:热轧带钢;终轧温度;模型;设定计算

OPTIMIZATION OF FINISHING TEMPERATURE CONTROL OF 1780 HOT STRIP MILL OF BENXI IRON & STEEL GROUP

Mao Liang1 Shi Yu2

(1.Maoliang Benxi Steel Group Co., Ltd. Beiying Steel Rolling Plant Benxi 117017,China;

2.Shiyu Benxi Iron and Steel (Group) Information Automation Co., Ltd. Benxi 117000,China)

Abstract:In view of the problem of finishing temperature control of 1 780 hot strip mill of BenXi Iron & Steel Group, according to control theory and the rolling data, the main reasons which influence the control accuracy include worse-distributed temperature of piece, low accuracy of ,the model setup deviation and so on. Therefore, optimization of the technology parameter, the model setup, heating furnace control and deal with the water system, regulate the operational approach, so that make the finishing temperature control accuracy better.

Key words:hot strip mill; finish temperature; model; setup calculation

1 概 述

带钢温度直接影响到各轧机轧制力的计算,精确预报各机架的轧制温度是保证厚度、板形及宽度数学模型命中率的关键[1]。高精度终轧温度控制可确保带钢全长的质量控制,提高一级反馈控制功能的控制精度,同时还可提高产品的力学性能控制,为层流冷却控制提供稳定性良好的来料温度。

本钢1 780生产线终轧温度控制主要存在的问题包括:

1)厚规格产品温度控制不稳定,终轧温度同块钢控制全长波动大、不同轧制周期的温度控制偏差大;

2)薄规格产品头、尾温差大;

3)换规格、换材质首块钢温度控制偏差大(如果是薄材,极易发生堆钢事故);

4)换辊开轧、停轧时间长后首块钢温度控制偏差大;

5)环境温度变化大后,存在阶段性整体温度控制不良,过渡期较长。

2 本钢1 780线终轧温度控制流程简介

本钢1 780终轧温度控制分为头部段控制及后续全长段温度控制两部分,其中头部温度控制主要由二级模型根据精轧入口高温计实测温度预控完成,并下发相关温度调整系数给一级,同时对本块钢头部数据进行自学习,为下块钢提高控制精度准备更精确的数据。带钢头部在精轧机组穿带完成经出口高温计检得温度后,经1~2秒延时(数据采集)后,由一级对后续全长段反馈控制,同时也采集精轧入口高温计温度进行预控,采用调速、调机架间喷水两种手段按一定的比例系数调整,以保证带钢全长温度控制精度。

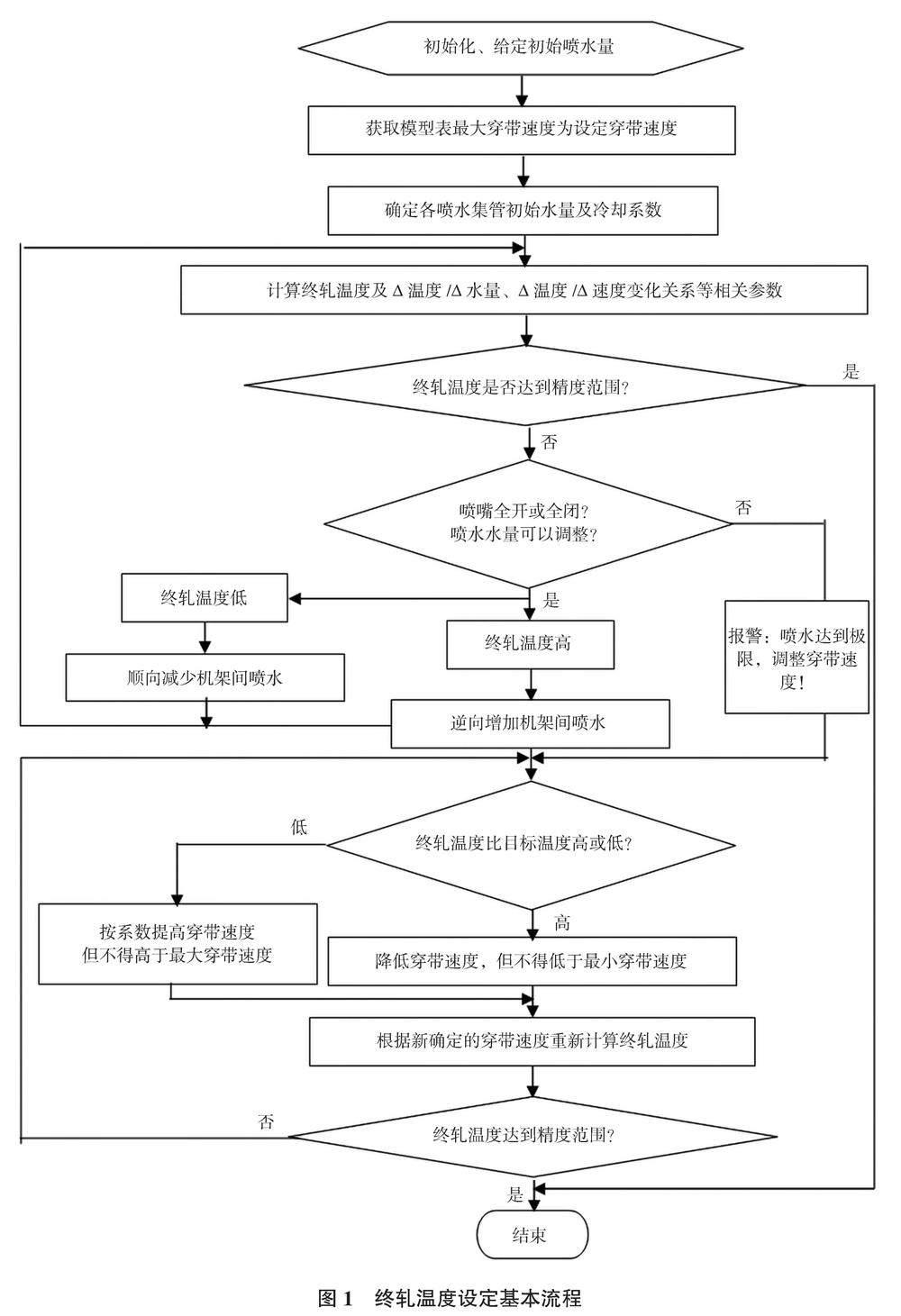

本钢1 780线终轧温度计算控制流程见图1。

本钢1 780线采用最大穿带速度,机架间喷水优先调整的原则控制带钢终轧温度,以便达到较高的轧制速度和控制精度。

2.1 穿带速度给定

二级模型根据不同钢种、不同厚度规格,结合轧机电机、飞剪转动惯量、卷取及工艺要求等条件给定了各钢种级别及厚度规格的最大及最小穿带速度。精轧穿带速度给定为模型表中的最大穿带速度,同时计算dT/dV(温度/速度的偏导),得到了速度与温度之间的变化关系,先保持穿带速度不变,调整机架间喷水来得到期望的目标温度。喷水优先调整有利于轧机稳定,如果机架间喷水全关或全开(喷水极限)仍达不到终轧目标温度,则调整穿带速度来获得目标终轧温度。

2.2 机架间喷水设定

终轧温度在初始设定计算时,给定各机架间喷水的初始流量值,在此基础上,根据计算温度与目标温度偏差,优先调整机架间喷水来控制温度。由于下游机架轧件厚度较薄,喷水冷却效率较高,故采用逆向(下游→上游)增加机架间喷水水量,顺向(上游→下游)减少机架间喷水水量的控制方式,以最小喷水量达到终轧温度控制目标范围,利于降低轧制能耗。如果机架间喷水调整到最大或全部关闭,仍不能达到目标温度,则调整带钢速度。

3 终轧温度控制不良的主要原因

本钢1 780生产线精轧模型是从美国IPSS公司引进的,带钢经精轧机组的终轧温度计算主要包括:辐射温降、喷水温降、轧辊接触温降、带钢轧制变形温升、带钢轧制摩擦温升,即三种温降、两种温升,还包括中间辊道的辐射温降及接触温降,精轧入口的除鳞温降等。另外,根据高温计测量温度,对轧件的内外温差进行了回归计算,提高了带钢温度的预报精度。各温升及温降计算公式不一一列举。

结合实际生产情况,分析本钢1 780生产线终轧温度控制存在的问题及其原因如下:

1)厚规格大于10 mm以上全长温度波动大。

其主要原因为坯料在加热炉烧钢不良,存在水印及里外温度不均问题;两炉温差大导致二级模型设定计算偏差大。

2)薄规格头、尾温差大。

其主要原因为带钢在精轧机组轧制时间较长,尾部辐射温降及接触温降较大导致。另外,轧线各设备冷却水存在漏水点加快带钢温降,特别在轧制薄规格时更为明显。

3)换规格、换材质首块钢温度控制不良。

其主要原因为二级模型内部控制参数与工况不匹配造成,根据实际生产经验,该问题可能是二级模型参数不良也可能是工况不良,需根据实际情况加以分析。

4)换辊开轧、停轧时间长开轧首块钢温度控制不良。

其主要原因为工况影响,包括水温变化、轧件传送辊道温度变化、轧辊温度变化等。

5)季节环境温度变化对温度控制的影响。

由于本钢1 780线的地理环境原因,季节环境温度相差较大,季节环境温度变化在10 ℃以上,对轧件辐射温降、接触温降影响较大。

6)高温计测量误差对温度控制的影响。

高温计测量实际带钢温度值误差大导致用于二级、一级控制的输入条件不准确,影响温度计算准确性。另外轧制节奏均匀性、除鳞水及带钢冷却水的压力和流量稳定性等工况条件都是影响终轧温度控制精度的因素。

4 解决终轧温度精度问题的主要措施

针对本钢1 780线终轧温度控制存在的问题,结合实际生产数据及控制原理,提出了优化措施,取得了较好的效果。

1)制定科学的加热炉烧钢制度。

优化冷热坯混装制度,冷料、热料集中装炉;制定科学的冷料、热料各加热段的加热时间,减少加热不均或头尾温差大的问题;优化加热炉操作方法,使两炉温差、带钢头尾温差控制在20 ℃以内。加热炉烧钢质量的提高,从源头上为后续的温度控制提供了良好的来料条件。

2)处理现场各冷却水漏水点。

针对辊道冷却水、轧辊冷却水及其他设备冷却水有漏水到带钢表面的不良设备点进行修复处理,提高薄规格产品的终轧温度值。保证水温、水压的稳定也是保证温度控制稳定的基础条件。另外,提高热卷箱的使用率,有效提高了薄材全带温度的均匀性。

3)定期校验高温计检测点。

在实际生产中,发现高温计存在测量值误差大的情况,故要求仪表专业人员每月一次对高温计进行校验,以保证测量值准确。

4) 针对环境温度变化优化二级模型设定计算。

原模型内部关于温度计算的水温、环境温度变化均为一个固定值,经过对近两年的数据的统计分析,确定了按月给定水温及环境温度值,根据季节环境温度变化情况及对水温的影响,在模型内部按月建立水温及环境温度表,提高了辐射温降及水冷温降的计算精度。

5)针对穿带速度优化二级模型设定计算。

原模型在设定穿带速度时选择的是最大穿带速度,使速度调整温度的余量较小,导致头尾温差大,同时也影响了卷取温度的控制精度。根据此情况,重新确定了目标穿带速度,比最大穿带速度小10%左右,提高了全长温度控制的稳定性。

6)针对换规格、换材质、换辊开轧、停轧时间长优化二级模型设定计算。

模型内部关于温度计算的长期、短期温度补偿值对温度计算精度影响很大,经长期数据跟踪分析发现,换辊开轧、停轧时间长时的温度补偿值偏差较大,对温度补偿值的使用进行了优化,提高了换辊开轧、停轧时间长的首块钢的控制精度。另外针对个别钢种、规格温度控制不良的钢,提出了轧制计划的排产需求,优化了变形温升计算的参数,提高了换钢种、换规格的温度控制精度。

5 实践结果

经过一年多对终轧温度控制优化的实践,取得了较好的效果。终轧温度总体控制指标达到了92.5%,提高了3个百分点,其中厚2.0 mm以下薄材指标达到了90%,厚10 mm以上厚材达到了88%,厚2.0~5.0 mm规格指标达到了95%以上。

参考文献

[1] 孙一康. 带钢热连轧的模型与控制[M].北京:冶金工业出版社,2002.