新兴铸管1 280 m3高炉配加沧州新兴碱性球团实践

宋宇辉 李晓东 李志刚 张恒 贾海波

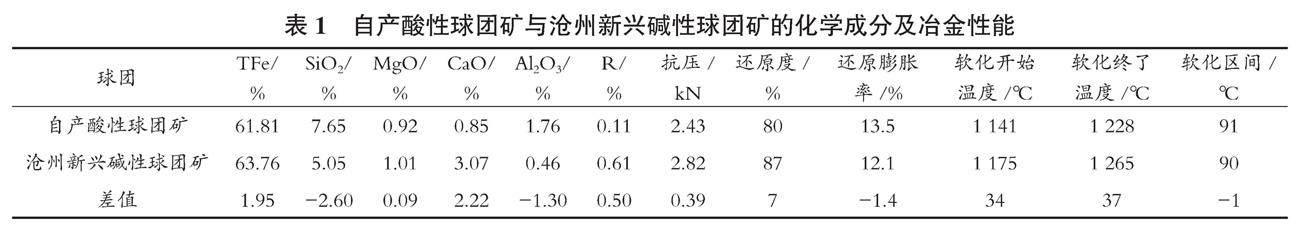

摘 要:随着国家持续严格的环保政策,提高高炉炉料中的球团矿配比,逐渐成为未来炼铁发展的新趋势,新兴铸管为实现1 280 m3高炉的低碳冶炼和稳定顺行,大力发展球团矿的入炉比率、冶金性能和产品质量,提出了配加沧州新兴碱性球团,提高高炉球团矿入炉比例的工业试验。主要探讨现代高炉炉料结构的发展趋势,以及提高入炉球团比例造成的影响。实践表明,将1 280 m3高炉炉料中的球团矿配比由的13%左右提高到30%,从送风制度、装料制度、热制度以及造渣制度等方面入手,优化操作制度,炉况顺行良好,产量及燃料消耗等指标都有明显改善,炼铁综合成本降低,高炉节能减排效果明显。

关键词:大比例球团;高炉;操作制度

PRACTICE OF ADDING CANGZHOUNEW ALKALINE PELLET TO 1 280 m3 BF IN XINXING DUCTILE IRON PIPES CO.LTD

Song Yuhui Li Xiaodong Li Zhigang Zhang Heng Jia Haibo

(Xinxing Ductile Iron Pipes Co.Ltd. Wu'an 056308,China)

Abstract:With the continuous and strict environmental protection policy of our country, increasing the proportion of pelletizing ore in blast furnace burden has gradually become the new trend of iron-making development in the future, in order to improve the blast furnace pellet feeding ratio, metallurgical properties and product quality, the industrial experiment of adding new alkaline pellets from Cangzhou to improve the blast furnace pellet feeding ratio was put forward. This paper mainly discusses the development trend of burden structure of modern blast furnace and the influence of increasing the proportion of pelletizing. The practice shows that the pelletizing proportion in the burden of 1 280 m3 blast furnace is increased from about 15% to 30% , and the operation system is optimized from the aspects of air supply system, charging system, heat system and slag making system, etc , the furnace running smoothly is good, the output and fuel consumption are improved obviously, the comprehensive cost of ironmaking is greatly reduced, and the effect of energy saving and emission reduction of blast furnace is obvious.

Key words:large-scale pellet; blast furnace; operation system

1 现 状

目前在我国“双碳”目标的指引下,高炉作为钢铁行业的排污大户,实现节能减排迫在眉睫,为了实现这一目标,提高高炉入炉球团矿配比有着非常重要的意义。

发达国家很早就大力发展球团矿生产技术,炼铁炉料中球团矿的配比逐渐提高北美地区高炉球团比例已达到100%,燃料比降至460 kg/t,我国由于历史原因,高碱度烧结矿生产规模太大,形成了高碱度烧结矿加酸性球团矿的炉料结构,国内高比例球团矿冶炼技术起步较晚,目前平均水平13%,与国外发达国家入炉球团比例有较大差距。

球团矿作为高炉炼铁的优质原料,比烧结矿更能满足高炉精料的要求,球团工序更符合钢铁绿色发展战略的需要。烧结工序是长流程钢铁生产中最主要的废气污染源,除排放颗粒物、二氧化硫、氮氧化物等常规污染物外,还排放二噁英、氟化物和一氧化碳等特征污染物。而带式焙烧球团矿工序能耗仅为15 kgce/t,是烧结工序能耗的33%,吨产品可降低高炉工序能耗50 kgce/t,总计吨球降低能耗80 kgce/t,每吨球团可以降低CO2排放达200 kg,对钢铁行业节能减排有明显的推进作用。提高优质球团矿入炉比例,提升炼铁品质,既是当前形势所需,又是未来的发展方向。

2 工业试验

此次工业试验,以提高高炉入炉球团矿入炉比例为目标,采用沧州新兴高性能碱性球团矿,通过优化高炉操作制度,将球团矿入炉比例由13%提升至30%。

2.1 带式焙烧机工艺生产球团的优势

目前正在使用的球团工艺中,带式焙烧机系统约占世界球团产量的55%-60%,在采用赤铁矿粉为原料的球团工艺中,76%为带式焙烧机系统。

由于干燥、预热、焙烧、冷却全部工艺过程在一台设备上进行,球团在带式焙烧机上是相对静止的,料末量的产生大大降低,而且不会产生链箅机-回转窑工艺中的结圈及大块问题,从而保证球团矿的粒度均匀含粉少;无论是理化性能指标和外观,都体现了高标准和一致性,这是现代高炉生产的必要条件。由于没有预热后球的转运,对预热后球的强度没有要求,从而可以降低黏结剂消耗量,提高球团品位,沧州新兴带式焙烧碱性球团矿与自产链篦机回转窑生产的球团相比,铁品位高2.39%;预热段和焙烧段装有多个燃烧器,便于精确控制温度,更换原料时容易采用不同焙烧温度及温度梯度,从而实现球团高冷态强度,粉化率低,可长途运输。

2.2 试验过程

试验前期,成立高炉配加沧州新兴碱性球团攻关组,并制定高炉配加沧州新兴碱性球团方案,要求攻关组统筹抓好各类风险防范,落实落细各项措施,全力以赴做好高炉高比例球团矿试验的准备工作。

2022年8月29日,1 280 m3高炉开始高比例球团矿冶炼试验,试验前入炉炉料结构为87%烧结矿+13%本厂酸性球团矿。试验期内,首先用沧州新兴的碱性球团矿代替自产酸性球团矿,并逐步提高球团矿比例,高炉配吃沧州新兴碱性球团后炉况顺行状态明显好转,9月27日,机烧比例逐步降至70.14%,球团比例逐步加至30%左右,其中沧州新兴碱性球团比例28.65%,本厂酸性球团比例1.21%。

2.3 优化操作制度

球团矿比例提高后,炉料结构变化较大,相应炉内气流、温度场分布也会发生较大变化,如不及时正确地调整,可能会造成炉况波动甚至炉况失常[2]。

2.3.1 送风制度

球团矿平均粒度小、粒度均匀、易滚动、自然堆角小等特点,在高炉布料时易使炉料滚向中心和边缘,从而造成抑制中心和边缘煤气流的发展。

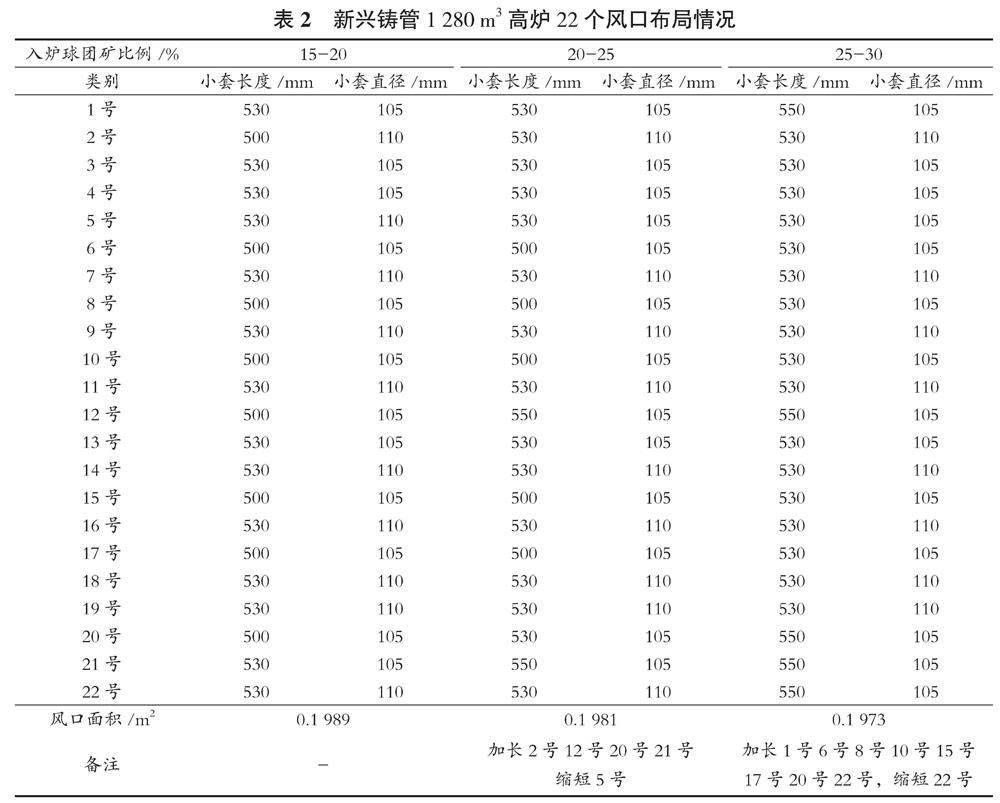

试验过程中,随着球团比例由15%提高至30%过程中,从炉内成像看,边缘气流逐渐发展,中心气流逐渐减弱,并且炉内煤气流不稳定,导致炉内静压波动大,时有小塌料、小管道等异常炉况。经攻关小组讨论,加长风口长度并风口面积由0.1 989 m2缩小至0.1 973 m2,提高风量由3 250 m3/min提升至3 350 m3/min,提升鼓风动能,由13 000 kg·m2/s2 提高至15 000 kg·m2/s2,控制边缘气流发展,保障中心气流畅通,新兴铸管1 280 m3高炉22个风口布局情况如表2所示。

2.3.2 装料制度

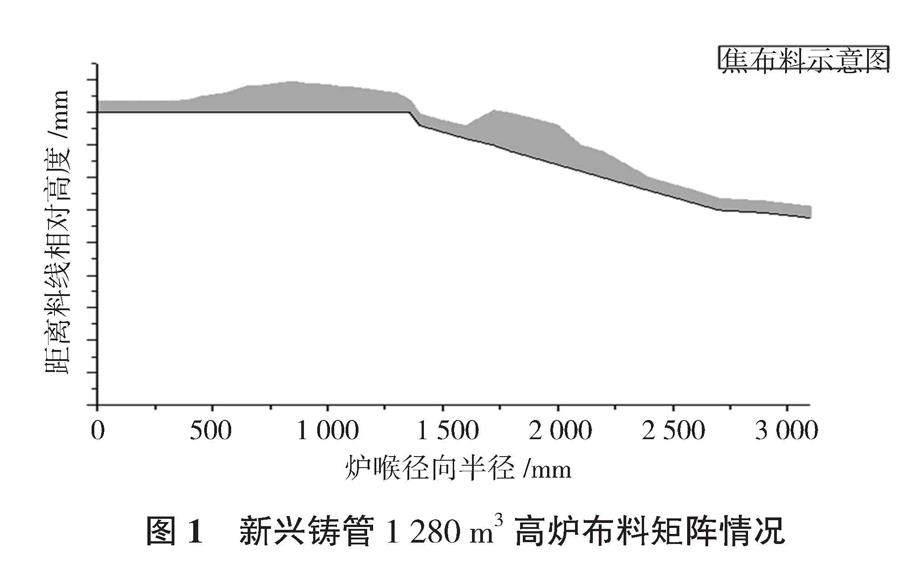

随着球团入炉比例的提高,因球团滚动性好,安息角小,会引起高炉料层分布不均匀,1 280 m3高炉的布料矩阵为C(30°28°25°22°19° 32224)O(31°29.5°28°26.5°24.5° 23322),在高炉布料时在中心焦挡位内侧增加布焦挡位,焦炭布料禁止将尾焦布在内环。在最小矿角内焦碳布置6圈,矿石环带内侧形成“焦坝”,阻挡球团矿向中心的滚动,保持中心气流的稳定,兼顾边缘气流。试验过程中,上部调剂主要通过移动矿平台来调整煤气流分布,焦平台不做调整,新兴铸管1 280 m3高炉焦布料情况如图1所示。

优化槽下球团和烧结的排料顺序,采用“烧结 + 球团 + 烧结 + 球团 + 烧结”的布料方式。将易于流动的球团分割,减少了大量球团集中布入后对高炉料面稳定性的冲击,大大降低了料面的流动性,提高了气流分布的稳定性,从而起到降低压差,促进顺畅下料的作用[3]。

2.3.3 热制度

由于球团矿的软熔温度低(见表3),当球团比例增加时,软熔带上移,压差升高,煤气上升阻力增加,对炉况顺行造成很大影响。为保证炉缸热量集中,提高炉内富氧率,由原来的5.5%提高至6.3%左右,同时维持风温在1 180~1 200 ℃,维持理论燃烧温度在2 200 ℃左右,同时高温带下移,使软熔带保持在炉腹至炉腰间,试验过程中,要求铁水w(Si)控制在0.2%~0.4%范围内,铁水温度达1 500~1 510℃。

2.3.4 造渣制度

随着入炉球团比例增加至30%,综合品位由54.82提升至56.03,渣比由430 kg/t降低到400 kg/t左右,渣比降低可减少炉内热量的支出,降低吨铁能耗,并且有利于提高炉内料柱的透气性,降低煤气阻力。为保障炉渣的脱硫能力,提高炉渣中镁铝比,由初期的0.48提高到0.50,炉渣R4由0.97逐步提升至1.00,铁水(s)控制在0.02%~0.04%,生产试验中炉缸工作活跃,铁水质量稳定,1 280 m3高炉铁水和炉渣主要成分如表4、表5所示。

3 生产效果

3.1 高炉生产指标对比

配加沧州新兴带式焙烧碱性球团后,球团比例加至30%,入炉品位提高1.21%,渣量降低30 kg/t,下部送风配合调整,加长风口提高风速,高炉透气性转好,风量提高78 m3/min,煤比增加8 kg/t,产量提高111 t/d,焦比降26 kg/t,燃料比降低15 kg/t,各项生产参数和经济技术指标得到较大改善提升,1 280 m3高炉主要指标对比情况如表6所示。

3.2 入炉品位提高后,铁水的输入成本变化

使用沧州碱性球后输入成本降低22.33元/t。其中,主材升高26.44元/t,品位提高后,渣比降低有利于提升煤比,燃料成本降低为48.77元/t(见表7、表8)。

4 结 语

实践表明,采用沧州新兴高性能的碱性球团矿,将1 280 m3高炉炉料中的球团矿配比由15%提高到30%是完全可行的,大比例球团冶炼过程中,充分考虑球团易滚动、易软熔、品位高、易还原的特点,通过上下部操作制度的配合,稳定煤气流,通过匹配好造渣制度与热制度,1 280 m3高炉在高品位低渣比的生产条件下取得良好的经济技术指标,促进高炉节能减排。下一步计划逐步将沧州新兴球团的比例增加至37%,加上13%自产的球团,使入炉比例保持在50%左右。发挥更大的经济效益和社会效益。

参考文献

[1] 李昊壁.太钢高碱度碱性球团矿制备及应用技术基础研究[D].北京:北京科技大学,2020:3-4.

[2] 张文强,肖洪,高冰,等.唐钢1号高炉高比例球团矿冶炼工业试验[J].炼铁,2019,10(54):14.

[3] 赵雪斌,路振毅,唐顺.太钢1 800 m3高炉大比例球团生产技术的探讨[J].山西冶金,2021,5:44.