柳钢4号高炉高效开炉和优化指标实践

王才进 李宏玉

摘 要:对柳钢4号高炉开炉进行总结,细化高炉开炉过程中的各项工作。通过制定科学合理的烘炉和开炉方案,进行适当的操作调剂和优化,于2022年9月26日16:35分全风口点火开炉,实现了精准开炉和快速达产的目标。后续根据炉型特点,通过各项操作制度匹配,实现了超低燃料比的突破,2022年12月燃料比低至483.3 kg/tFe。

关键词:高炉;精准开炉;低燃料比

PRACTICE OF EFFICIENT BLOWING IN AND OPTIMIZATION OF INDICATORS FOR LIUGANG NO.4 BLAST FURNACE

Wang Caijin Li Hongyu

(Liuzhou Steel Co., Ltd. Liuzhou 545001,China)

Abstract:Summarize the opening of the No.4 blast furnace at Liugang and refine the various tasks during the opening process. By developing a scientific and reasonable oven drying and start-up plan, conducting appropriate operational adjustments and optimizations, the furnace was ignited and started at 16:35 on September 26, 2022, achieving the goal of precise start-up and rapid production. Based on the characteristics of the furnace type, a breakthrough in ultra-low fuel ratio was achieved through matching various operating systems. In December 2022, the fuel ratio was as low as 483.3 kg/tFe.

Key words:blast furnace; accurate furnace opening; low fuel ratio

0 引 言

柳钢炼铁厂4号高炉第一代炉龄于2008年1月23日投产,设计炉容为2 000 m3。2017年4月11日炉缸侧壁温度标高9.4 m北T12点上升至最高点473 ℃,象脚区炉缸侧壁温度整体升高,开始持续加钒钛矿护炉生产,而后炉缸侧壁温度逐步回归稳定可控,但2020年开始陆续查出40多根冷却壁漏水,炉身大量漏煤气等问题严重威胁安全生产。根据公司安排于2021年12月30日3:30开始进行空料线降料面停炉,一代炉龄近14年,单位容积产铁12 700 t/m3。2022年9月26日16:35全风口点火开炉,本次开炉实现全风口开炉,同时第一次铁直接过撇渣器,放水渣,开炉第5天产量5 047.4 t,通过炉况的优化调整,煤气利用率提升,燃料比屡创新低,月均燃料比稳定在500 kg/tFe以下。

1 开炉前的准备

1.1 烘炉

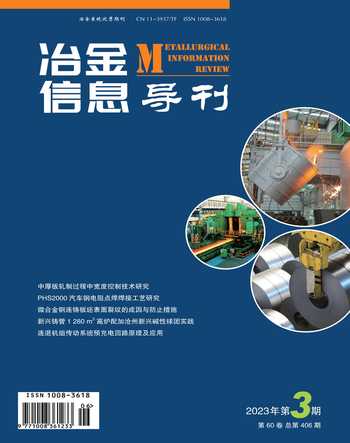

高炉烘炉采用热风炉对高炉烘炉,烘炉温度控制以风口温度均值为准。按照先调风温再调风量的原则,将炉顶温度控制在350 ℃以下,同时控制齿轮箱温度小于70 ℃。高炉烘炉实践温度曲线见图1。

1.2 试压试漏

试压试漏的整个过程:试压压力调整:0.1 MPa→0.2 MPa→0.23 MPa。如有泄露,休风处理。处理完毕后复压复检。

1.3 高炉设备联动试车

高炉开炉除了要保证炉内操作稳定,设备的稳定性也是影响高炉开炉是否顺利的重要因素之一。良好的设备性能是高炉顺利开炉尽快达产的物质基础。在设备的安装调试过程中,组织生产设备人员动态跟踪管理并在开炉前对设备进行充分的试运行。不仅保证了设备的性能,也为岗位操作工提前熟悉设备提供渠道,增强岗位操作工处理应急事故的能力[3]。

1.4 开炉料的装入

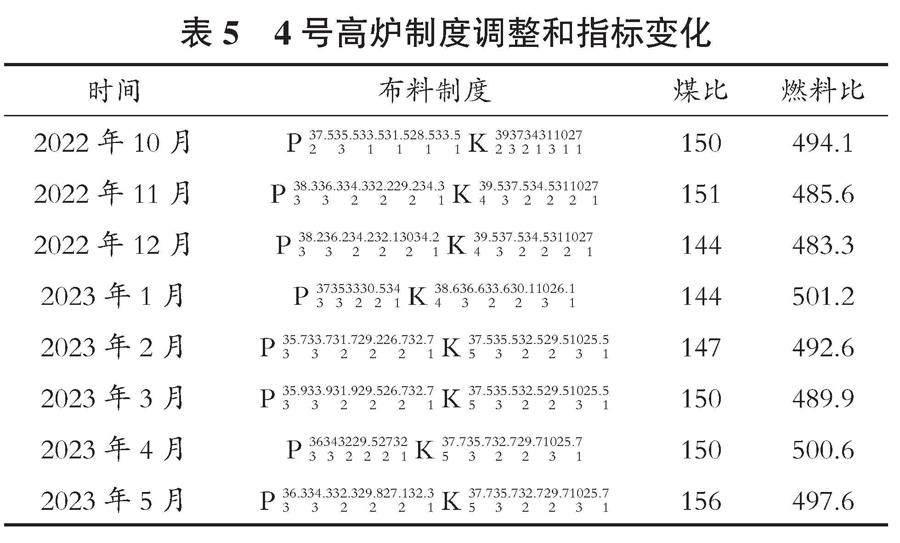

本次开炉采用在炉缸底部铺设木材,并在距离风口中心线200 ~ 300 mm处,在中心用木材堆叠一个直径为炉缸半径一半,高度为2 m的一个圆台结构,最后将风口用木材保护起来的方式。装木材的目的在于易于点火,同时有利于开炉后炉内软融带的形成[4]。图2为高炉炉缸填充木材后的成像。

木材填充完毕后,向炉内焦净焦。

1)净焦加至炉身下沿以上1.0 m,空焦加至炉身下沿以上4.0 m,位置在高炉工作高度的42.22%,空焦以上为轻负荷料。

2)焦批11 t,炉喉焦层厚度约0.457 m/批(在炉腰焦炭层厚度为0.208 m/批)。

3)空焦组成:焦炭、白云石、萤石;二元碱度按0.90校核。

4)正常料组成:焦炭、烧结矿、球团矿、白云石、块矿、锰矿、萤石。焦炭干基11 t,负荷逐步提高(第4~15段料),矿批随负荷逐步增加,炉渣二元碱度按0.95~1.20、Al2O3≤13.0%、MgO/Al2O3=0.50~0.60,铁水含[Si]3.0%,[Mn]1.0 %。

5)全炉焦比3.88 t/t,碱度R2=0.69。

6)后续正常料组成 :焦炭、烧结矿、球团、块矿、锰矿。矿批10 ~ 25 t,焦炭综合负荷逐步提高至2.5。二元碱度按1.15,铁水含[Si]=1.0 ~ 2.0%。表1为相关参数设定值。

高炉开炉的配料计算、装料方式与炉料分布是整个开炉过程的核心,其目的是为了保证开炉过程中升温正常,初渣铁温度碱度合适,能够有较好的流动性。

1.5 开炉料料面测定

料面测定目的:炉内炉料的初始分布状况直接影响到高炉的顺行和长寿。人们普遍在开炉装料过程中对料面形状进行全面测量,以此来掌握装料设备的布料规律,指导高炉生产操作[5]。

本次开炉料一开始净焦段以及空焦段就采取多环布料且在后续轻负荷料的装填过程中采用焦炭角度大于矿石角度的布料方式,同时装填过程中,选取了几个节点进行炉料料面的测定,为我们掌握炉内料面形状,及时调整布料角度提供了参考依据。布料过程中,对矿石以及焦炭的碰撞点进行了测量,为高炉后续操作提供了依据,图3为部分料面测量以及焦炭部分碰撞点的测量。

2 开炉操作

2.1 全风口开炉提前引煤气

9月26日16:37分采用全开风口送风开炉,16;40送气,16:50加风至81 000 m3/h、风压0.022 MPa,17:20加风至163 000 m3/h、风压0.084 MPa,18:25加风至217 000 m3/h、风压0.12 MPa,风温725 ℃,18:54加风至226 000 m3/h、风压0.143 MPa、风温760 ℃,观察顶温在70 ℃左右,提前15-20 min引煤气,19:04拆4—1号水封,19:20提单钟,19:23引煤气,引煤气时热风压力:0.20 MPa,炉顶压力:100 kPa,炉顶平均温度:133 ℃,19:30确认风口全部着火继续加风。

2.2 软熔带形成

随着点火送风3 h后炉缸中木材快速燃烧软熔带开始逐步形成,19:45风量加至223 000 m3/h、顶压80 kPa、风压0.182 MPa、风温760 °,雷达料线6.76 m开始下第一批料,第一批料:批重27 100,烧结13 156、球团9 614、白云石300、锰矿1 000、萤石500,负荷2.51。布料制度:P 272 421(443),K 323 027 242 013(432 213) 。

复风后约4 ~ 5 h,21:20风压逐步走高,此时应该是软熔带初步形成,透气性下降快速下降,此时风压0.225 MPa、风量223000 m3/h、顶压100 MPa、风温815 °。炉内改制P 24 2 118(443) K 292 724 211 713(432 213) ,批重用20 t,负荷退至2.3。

21:54风压持续走高至0.248 MPa,风量大幅度萎缩至188 000 m3/h,炉内逐步降低顶压由104至80,稍控料减慢上料速度改善料柱透气性,同时炉内改制P 242 118(443)K 292 724 21 1 713(432 213) ,批重用20 t,负荷退至2.3。可能是调节偏晚了,刚开始有改善但几批料后风压又开始逐步升高,风量萎缩,阻力系数上升,调节效果不好。

23:00风压0.287 MPa,风量萎缩190 000 m3/h,逐步难行。23:06减风降顶压缓解(风压0.246、顶压30)料不下,此时雷达料线1.8 m,23:07放风坐料,风压放至0.08左右观察炉顶成像料滑下,雷达料线下至3.7 m,所以逐步回风,回风后观察料面只有部分料滑下去了,风压仍高,透气性差加净焦2批用大角度布料,至23:45分风压走高至0.35、风量大幅萎缩至150 000。27日00:01由于风压太高风机房憋风后放风,风压放至0.005后料整体座下,此时雷达料线6.2,查看有少量风口吹管灌有焦炭,在低风压状态下组织人员打开插板逐个处理好。

00:12风压0.09 MPa,风量109 000 m3/h开始用制度P2 422(44)K2 927 242 113(43 223) ,批重20t上料,逐步加风恢复炉况重新形成软熔带,至3:53恢复风压0.265风量226000顶压133,雷达料线1.6,透气性好转,走料均匀,宣告稳定的软熔带基本正常形成。

2.3 强化优化至正常阶段

一般开炉送风逐步走料正常后2个班,根据计算炉内存铁量要准备出第一炉铁开始过炉前关。9月27日3:30东面铁口有渣喷出,割掉消音器后烧氧东面铁口,用开口机直接钻出来后并马上堵口,待计算铁量达到开炉要求再开铁口出铁。至7:35开口机打开东面出铁,打开铁口观察先来铁,铁水流动性可,8:32来渣后顺利第一炉就放水渣,出铁至8:58堵口第一炉出铁量约340 t。

27日16:10开始喷煤5 t,炉内逐步强化优化至接近正常生产状态。28日11:05第一次开西面铁口出铁,开口机钻出后由于铁流量过大,有铁口有喷溅迹象,考虑保安全11:18带铁堵口,重新做铁口泥套后11:53再次开西面铁口出铁,铁水正常下罐放水渣。20:58 TRT并网成功。9月30日4:53开始富氧2 000 m3/h,富氧较晚主要是受富氧调节阀失灵影响,比计划富氧晚了一个班。

开炉后从27日6:12出现第一次上料程序问题上不了料,每天都有上料问题不自动上料或上不了料。程序非常繁琐复杂,连锁保护太多,设备磨合期问题多,其中上下密打不开或关不回问题最多,其次是槽下信号连锁等造成不自动上料问题频繁,严重影响了高炉的强化优化进程。

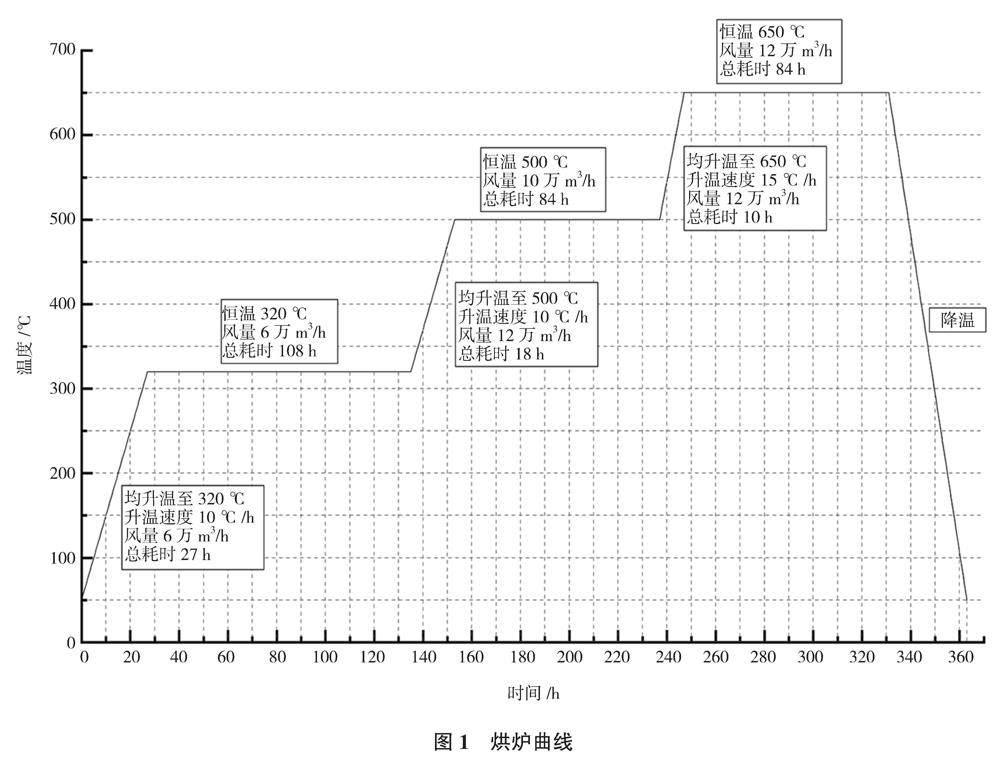

3 炉况优化

4号高炉大修期间对炉型进行了优化改造,在2 000m3炉容不变的情况下,增加了2个风口,减少进风死区,利于活跃炉缸;整体扩大炉喉直径和炉腰直径,增大在软熔带煤气流阻塞较为严重的炉腰区域截面积。确定了下部进风为28个风口,风口型号为φ115 mm×560 mm,进风面积为0.2 907 m2,较改造前小幅增加0.0 065m2;但炉腰直径增大800 mm,截面积增大14.57 m3,炉腰区域煤气流速与炉腰截面积呈反比,而其他条件不变情况下煤气流在此区域的阻力是流速的1.7次方,则改造后的4号高炉在软熔带区域的阻力为改造之前的79%,配合炉喉直径的增加,为优化煤气流分布,提高煤气利用提供基础。

冷却壁配置 板壁结合厚壁炉衬 6~10层铜冷却壁薄壁炉衬开炉达产后,高炉通过操作制度与高炉设计炉型特点的匹配,结合新高炉开炉初期炉缸截面积较小、冷却壁浇注后截面积小,边缘气流易受抑制的特点,逐步的优化调整装料。高炉开炉初期将矿石逐步移向边缘,使中心矿石量减少,以达到开放中心增强中心气流,保证大风量抑制边缘气流改善煤气利用的作用,最大矿角提升至39°,矿焦最大角度角差负0.5°,焦炭采用平铺的方式,焦炭负荷也提升至5.0,燃料比低至483 kg/tFe。

开炉生产两个月后,原燃料条件变化,为消耗库存较高澳矿,渣中Al2O3含量超17%,存在炉缸堆积的特征,铁口喷溅、出铁受憋、压量关系偏紧的问题,而且随O/C的不断加重,焦层厚度越来越薄,随之带来的是软熔带焦窗的透气性变差,一旦渣铁未出尽,气流随之发生变化,风压波动。12月16日高炉休风后的炉况恢复过程中渣皮不稳,风压波动大,17日8:00出现管道并悬料,降低矿焦平台角度,退负荷缩批重恢复炉况,炉温的控制也存在长时间偏低的问题,后开始降低矿石平台角度,最大矿角降低至35°,矿焦负2.5°角差,疏导边缘气流,炉型逐步稳定,燃料消耗稳定在低耗水平。随着炉内耐材的侵蚀,高炉的布料角度和操作炉型亦不断的调整,引导气流朝抑制边缘和逐步放开中心气流的方向发展,但因4号高炉煤气分布均匀,煤气利用率较好,所以在不破坏目前煤气利用率较高的炉型基础情况下,逐步缩小矿焦平台角差,提高平台的角度,利于稳定边缘气流维护炉型和引导中心气流疏导气流,保持高炉的稳定顺行,过程势必牺牲部分燃料指标。

4 结 论

此次4号高炉大修后能够顺利开炉,首先是因为对柳钢以往高炉开炉过程进行了总结,同时借鉴了国内同类型高炉开炉的成功经验,摸索出了一套高炉顺利开炉、快速达产和低耗生产的冶炼操作,为柳钢炼铁作业积累了宝贵经验,其主要经验:

1)本次开炉采用全风口送风、快速降硅提产、激光测料面的扫描仪、激光测距仪等高新技术手段。全风口送风,相对于堵风口送风开炉,气流分布更均匀,有利于活跃炉缸,同时降低了人员开风口的劳动强度。激光测料面的扫描仪、激光的测距仪,使布料位置更精确,料面形状更清晰。

2)开炉料的精准计算,有利于适应炉内热量变化需求,开炉焦比和碱度选择合适,是开炉成功的关键。焦比合适保证了开炉炉温的合适,渣铁温充足,碱度合适保证了炉渣成分合适和渣铁流动性,同时配加少量锰矿,减轻炉前的工作量,通过快速降硅提产技术,能够尽快过渡到正常生产状态。开炉前的炉料配置及原料质量的保证是实现开炉快速达产的核心要素。

3)在加风进程中,根据风氧恢复节奏及渣铁排情况,及时调整焦炭负荷扩大矿焦批重,将操作参数逐步提升至正常水平,有利于炉况快速恢复。

4)开炉期间渣铁排放关系到后续加风进度,及时打开铁口排放渣铁才能为后续强化冶炼创造条件。

5)在形成软熔带的过程前,快速引煤气和控制料线操作,使形成的软熔带在时间及空间上错开,有效地避免炉内孔隙率骤降引起悬料。

6)炉型设计和送风制度的初始设计的优化,是取得较好经济技术指标的基础。

7)开炉后,随着耐材侵蚀和操作炉型的变化,阶段性的通过装料制度的调整引导气流分布,在高炉保持长时间稳定顺行的情况下,保持经济技术指标在较高的水平上。

参考文献

[1] 刘开华,朱勇军.宝钢高炉喷涂造衬生产实践[J].炼铁,2017,36(3):1-5.

[2] 周传典.高炉练铁生产技术手册[M].北京:冶金工业出版社,2005.

[3] 项钟庸,王筱留.高炉设计-炼铁工艺设计理论与实践[M].北京:冶金工业出版社,2007.

[4] 王涛,张卫东,任立军,等.首钢京唐公司1号高炉开炉实践[J].炼铁,2010,29(2):7-10.

[5] 张贺顺,王胜,马洪斌.首钢2号高炉生产实践[J].炼铁,2009,28(2):1-6.

[6] 熊亚飞,黄立准.武钢7号高炉开炉达产实践[J].炼铁,2007,26(1):9-12.