曲轴质量定心机夹具改进研究

莫祖源 李鑫泉 李奋吉

摘要:为了确保曲轴的质心与其中心孔一致,首先要确定曲轴的质心位置,并将该信息传递至机器设备,由此定位数据对中心孔进行制造,这样可以有效提高中心孔及质心的匹配度,提高曲轴的动态均衡性。在这一过程中,质心检测器负责零件固定,防止因旋转而导致零件移动,影响中心孔定位数据的精确性,导致质心检测器故障或松脱。基于此,本文主要研究曲轴质量定心机夹具的改进,以供参考。

关键词:曲轴;定心机;夹具弹簧;异常消耗

DOI:10.12433/zgkjtz.20233439

曲轴质量定心机工件夹紧靠扭转弹簧变形扭转势能夹紧力夹紧(下文统称弹簧),夹具靠气缸打开,弹簧扭转受力,夹具为打开状态;夹具夹紧,气缸松开,弹簧释放扭转力夹具将曲轴夹紧,设备回归原位状态;夹具打开,弹簧受力扭转,夹具存在弹性势能,有夹伤人的安全隐患,弹簧一直受力扭转,将加剧弹簧疲劳断裂,达不到夹具弹簧使用寿命。

一、工艺分析

曲轴加工工艺:05上料—10钻中心孔—15铣平衡块侧面—18打标追溯—20车拉主轴颈—30铣连杆颈—40钻油孔—45中间清洗机—48曲轴淬火—50轴颈滚压—60钻中心孔攻丝—70车止推面—80轴颈磨削—90加工工艺孔攻丝—100磨削油封—110动平衡—120机器人去毛刺—130轴颈抛光—140最终清洗—150终检机—155下线。

从工艺流程上可以看到,曲轴的动平衡工序一般都安排在最终机械加工后,即110工序。然而,对曲轴的不平衡程度产生影响的关键环节是机械制造过程中的钻中心孔部分,这是第10工序。因此,需要确保钻出的中心孔位于曲轴旋转质量的中点,降低半成品的最原始不平衡值,减轻去除不平衡重的负担,保障曲轴机械加工线上的生产节奏和效率。传统的方法是在曲轴钻中心孔过程中使用轴颈的外圆作为基准点,基于几何学的基本原则和原始工艺技巧寻找中心位置。然而,两个外圆表面仍处于粗糙状态,产生的几何中心存在较大的偏移量。此外,曲轴的结构较为复杂且毛坯制作精度较低,导致用外圆确定的位置与实际的质心距离较大,造成110号工序中曲轴的初始不平衡值增大,可能过多地去除部分负荷,甚至需要从其他的负荷区域重新分配负荷。如此一来,可能对整个曲轴造成负面影响,因为超出了预定的减重范围而破坏曲轴。同时,过于强烈的减重也会影响引擎运行的平稳性和震动情况。

二、曲轴质量定心机作用

质量定心是一个平衡过程,原理是找到曲轴的质心后,精准打磨曲轴的两个末端,促使末端的质心点与当前的质心相一致。这一步骤作为额外的操作步骤被添加到整个曲轴制造过程中,目的是优化最后的曲轴的平衡效果。无论是锻钢制成的曲轴还是球铁铸造出的曲轴,目前都普遍采用了这种方法完成质心定位。在10工序使用专门设计的质心定位钻头制作中心孔,已实现了平衡。然而,当进入110工序时,由于机械加工的影响出现了新的不平衡现象。相比之下,利用几何定心的曲轴在开始阶段存在着更小的不平衡量,这是由于曲轴毛坯自身及机械加工导致的。同时,由于初始不平衡量相对较小,需要消除的重量也较有限,会减少钻孔去除重量的次数和总量,降低平衡测试所需的时间,提高生产节奏感和外表面的质量,满足曲轴满足产品的性能需求,并在引擎内部正常运行且具有稳定的惯性质量。此外,有助于提升后续工艺流程中的曲轴高效率加工能力。采用德国申克生产的RFJZ0033型精确定位曲轴设备处理锻造钢制曲轴,在10工序步骤前引入08工序名为质量精准定位机器,以确保准确度,同时将这些信息传递至10工序即钻取中心孔的位置,可以解决曲轴加工超节拍的问题。

三、曲轴质量定心工艺的相关要求

曲轴动平衡工艺分两种:首先,在几何中心处打出中心孔。这被称为几何定心的方式,优势在于不需要使用高质量的定心机器,可以降低设备投入的费用;缺陷在于一旦中心孔被打出来,会影响曲轴的平衡性,导致最后阶段的动态平衡仪出现过多偏差。其次,质量定心的方式。从质量中心开始打洞优势在于夹持器设计简洁,可以确保曲轴的高效平衡,并有效控制最后的动态平衡仪节奏,减少浪费的可能性,但也相应的带来了一些挑战,例如,需要更高的设备投资和维护成本,对夹具的一致性和精准度也有较高的需求。因此,如果需要在节奏和品质都达到标准,可以优先考虑几何定心。

四、现状及存在问题

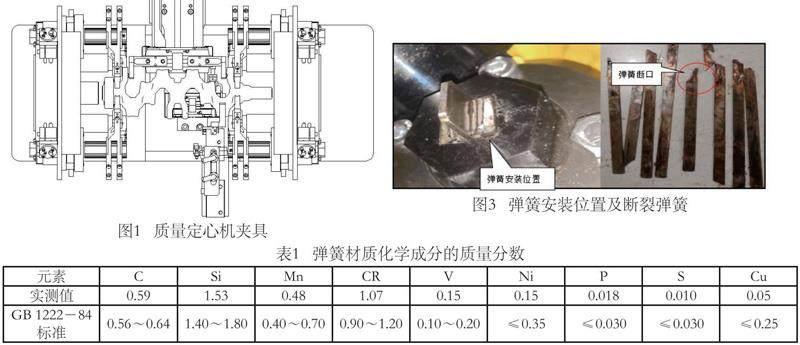

曲轴质量定心机常年因为夹具而导致设备故障停机4次,测量数据不稳定8次,一次故障修复需要240min,故障原因是夹具弹簧断裂。弹簧一年损坏4套,一套弹簧采购价格原装弹簧1.4万元,采购周期六个月以上,故存在以下问题:第一,弹簧属设备易损件,需要定期(每年)检查更换,设备总共用到四套弹簧,一次性更换四套弹簧需要5.6万元备件成本,弹簧易损和原装弹簧备件采购费用昂贵及采购周期长。第二,弹簧断裂,夹具无法动作,工件夹紧不到位报错,设备运行不稳定,影响下线产品输出。第三,弹簧异常消耗,每年消耗8套弹簧,更换备件费用昂贵。质量定心机夹具示意图如图1所示,质量定心机夹具弹簧实物图如图2所示。

五、问题原因分析

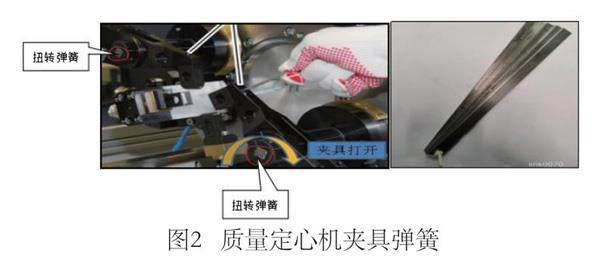

结合曲轴质量定心机结构特点,采用弹簧实现机构动作,实现曲轴的夹具和松开动作。因此,对于弹簧的品质有较高的需求,包括标准与参数必须精确无误,保证其稳定性和耐用性。据工厂反映,用于质量定心机夹具中的弹簧时常出现破损的情况,为了探究这一问题,利用扫描电子显微镜、硬度测试仪和化学元素分析等做深入研究,并配合实地考察,对弹簧的损坏情况做故障分析。由此得出,主要问题在于弹簧折断的现象:所有弹簧的断裂点都呈多层堆叠形状,且部分边角存在撕扯痕迹,两端的断裂表面都是笔直的,表明在断裂过程中没有过多的塑形变化;所有的断裂源头都在弹簧的两侧边缘区域,而且这些点的分布是相互对应的,由此推测可能是因为弹簧过度旋转导致疲劳脆弱进而引发断裂。弹簧安装部位及断裂弹簧如图3所示。

扭转弹簧材质为65Mn钢,其化学成份分析结果和该钢的GB1222-84国际数据对比情况如表1所示,由此可知,弹簧材质65Mn钢化学成份的质量分数满足GB1222-84标准要求。

综上所述,弹簧在使用过程中,第一,由于夹具设计要求,弹簧受反复扭转力,扭转角度大于180°,加工一个工件弹簧反复扭转一次,一天加工1000个零件,反复扭转1000次;第二,弹簧在停机关机状态,弹簧处于最大角度扭转状态,持续时间长,弹簧受扭转力长时间未得释放;第三,测量弹簧洛氏硬度,符合国家标准。

六、改进方案

分析弹簧失效模式:弹簧片断裂,夹具无法动作,工件夹紧NOK,将断裂的弹簧送到实验室检测得知,断裂原因是疲劳断裂,针对弹簧易损和原装弹簧备件采购费用昂贵及采购周期长问题,改进方案如下:

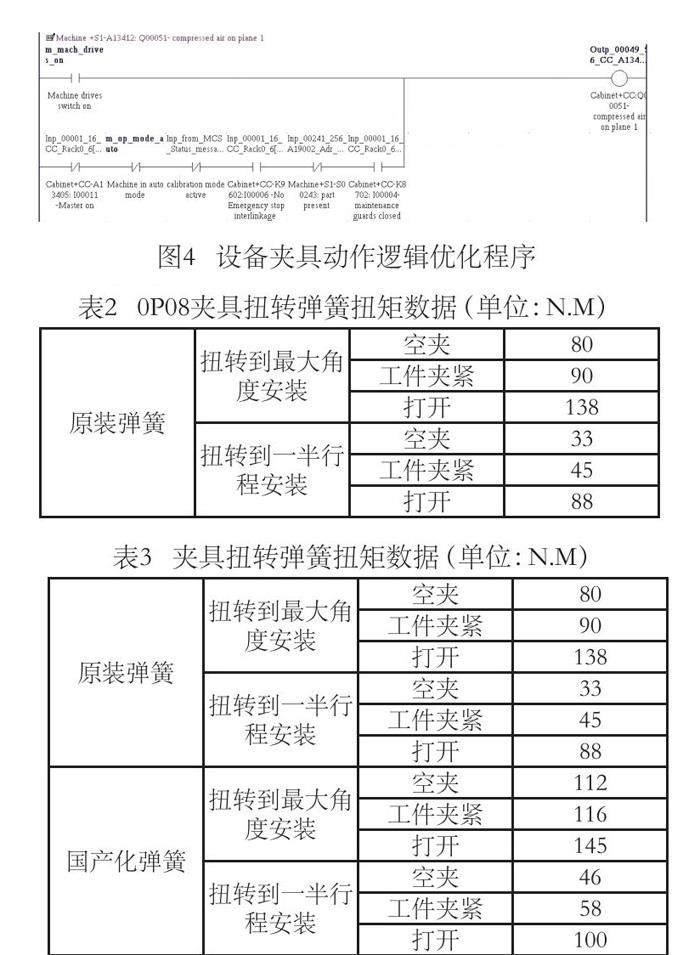

方案1:优化弹簧夹紧力,根据收集的夹紧力数据,在能夹紧工件的前提下,调整弹簧的扭转行程,减小扭转力,延长弹簧疲劳寿命,根据维护手册要求和结合弹簧扭矩数据说明,调整弹簧的扭转行程不满足夹紧力要求,工件夹紧力需要≥90N.M,调整弹簧扭转量后,工件夹紧力降低至45N.M,小于工件夹紧所需要夹紧力,工件可能夹不紧。因此,此方案不可行。弹簧夹紧数据如表2所示。

方案2:国产化弹簧报价456元/套,原装弹簧1.4万元/套,节约备件费用5万元/年,第一,测量原装弹簧尺寸,绘制国产化弹簧;第二,询价、加工国产化弹簧一套验证;第三,国产化弹簧上机测试夹紧数据;第四,国产化弹簧上机使用。经验证,国产化弹簧可以满足现场设备环境要求及工艺要求,此方案可行。原装弹簧和国产弹簧夹紧数据对比如表3所示。

方案3:优化夹具动作逻辑,降低弹簧疲劳,减缓弹簧脆断的速度。第一,改进前夹具动作逻辑。机床回原位后夹具是打开状态,设备关机断电后夹具仍是打开状态,考虑安全因素,弹簧动作气缸控制采用是三位五通中封阀,设备断电断气气缸是保压状态,因此弹簧扭转受力存在势能,弹簧一直被扭转,有安全隐患和加剧弹簧疲劳断裂。第二,改进后夹具动作逻辑。机床回原位后按下设备面板控制电断电时夹具自动动作夹紧,前提条件是设备非自动模式、不在标定校准模式,设备安全门关闭、电柜主开关未拉闸、无工件状态,设备急停不会触发自动夹紧夹具,关机自动夹紧夹具,释放弹簧势能,使弹簧不受扭转力,降低弹簧的疲劳程度,即减缓弹簧因疲劳而断裂损坏的速度。经验证,此方案可行。设备夹具动作逻辑优化程序如图4所示。

图4 设备夹具动作逻辑优化程序

七、应用效果

经过应用验证,优化夹具动作逻辑,关机自动夹紧,可以降低弹簧疲劳,减缓弹簧脆断的速度,消除安全隐患,带弹性势能检修设备危险性极高,员工有被夹伤风险,优化前弹簧断裂每年8套,优化后夹具逻辑动作后,弹簧断裂每年1~2套,即优化夹具逻辑动作可以大大延长弹簧的使用寿命,原来弹簧2个月断一次,优化夹具逻辑动作后,使用寿命可达到8个月或更长时间,提升弹簧寿命每年节约金额(按原装弹簧计算)约10万元人民币:备件节约=弹簧价格1.4万×损坏数量7套=9.8万元;国产化弹簧,每年节约购买弹簧费用约5万元人民币;减少设备故障停机时间节约金额约4万元人民币。改进后的弹簧即可节约金额约19万元人民币:每年总节约=寿命提升每年节约100000+国产化节约50000+减小停线节约38976=189976元人民币。

八、结语

第一,优化弹簧夹紧力,根据收集的夹紧力数据,在能夹紧工件的前提下,调整弹簧的扭转行程,减小扭转力,延长弹簧疲劳寿命,调整弹簧扭转行程,经实验验证,扭转行程调小后零件夹紧不稳定,无法准确测量,造成测量误差,故此方法不可行。

第二,国产化弹簧,降低采购成本,经过夹紧数据对比和实际应用,此方法可行。

第三,优化夹具动作逻辑,降低弹簧疲劳,减缓弹簧脆断的速度,消除安全隐患,经实验验证,此方法可行。

参考文献:

[1]濮良贵,纪名刚.机械设计[M].北京:高等教育出版社,2001.

[2]钟群鹏.材料失效诊断、预测和预防[M].长沙:中南大学出版社,2009.

[3]覃建方,卢双桂.基于质量定心技术(下转第142页)(上接第118页)的曲轴加工制造[J].企业科技与发展,2019(02):72-73.

作者简介:莫祖源(1990),男,广西壮族自治区玉林市人,工程师,主要研究方向为汽车发动机制造业的设备维护与管理;李鑫泉(1996),男,广西壮族自治区平南县人,助理工程师,主要研究方向为汽车发动机制造业的设备维护与管理;李奋吉(1996),男,广西壮族自治区贵港市人,助理工程师,主要研究方向为汽车发动机制造业的设备维护与管理。