煤场斗轮堆取料机无人值守功能研究

莫剑

摘要:现代经济与技术的持续发展加快了智能管控一体化新型建设,智能管理逐渐被应用于火电厂设备系统管理工作中,发挥着多种功能优势。本文基于输煤系统的卸煤、储煤、供煤作业流程,进行数字化煤场管理系统研究和斗轮堆取料机控制系统研究,在斗轮堆取料机上开发一套信息管理系统,通过三维建模,实现煤场的数据计量、统计及方案演算以及斗轮堆取料机全自动无人值守功能,以供参考。

关键词:煤场;斗轮堆取料机;监控系统

随着我国经济的增长,电力系统改革的深入,再加上“厂网分开、竞价上网” “市场煤、计划电”等情况,火力发电企业必须面对市场竞争和煤电矛盾带来的多重挑战和机遇。对于当前火力发电企业而言,燃料管理水平会影响电厂的经济效益,提升煤场科学管理水平和自动化作业程度、突破常规煤场管理与生产控制分离模式、形成智能管控一体化新型精益管控模式、降低燃料成本、持续开展运行优化是电厂的必然选择。

一、无人值守国内外研究现状和发展趋势

(一)国外相关产品与技术发展的概况

由互联网信息得知,在德国、荷兰、挪威等西方发达国家的电厂和港口中的堆取料机已有实现无人化全自动运行的先例。在荷兰鹿特丹港,由控制中心1人便可实现6台堆取料机的7×24全天候无人操控,且作业效率不低于人工效率。同时,充分依托精确定位技术、声呐技术和3D扫描技术,真正实现堆取料机的智能化作业。

(二)国内相关产品与技术现状、国内已取得的成果

目前,华能营口热电厂、珠海港码头、黄骅港码头储煤场均通过采用建设智能化数字化煤场设备和系统,减少现场人员作业,实现安全本质,并通过优化软件,提高燃煤储运管理效率,降低运行成本。

华能营口热电厂圆形煤场智能化管控系统经升级改造后,系统从2016年12月投运至今,运行稳定,实现了堆取料机全自动无人值守、燃料数字化管控及分析、煤场环境在线监测等功能,提升了煤场安全管理水平,提高了设备运行效率及安全性能,也降低了人力成本,为电厂节能降耗、提质增效提供了更有力的支撑。

(三)堆取料机全自动无人值守市场需求前景

第一,堆取料机全自动无人值守完成后,建设一体化智能管控平台,兼顾煤场管理与自动堆取料无人作业管理功能,满足煤场智能管控核心业务需求。第二,建立数字化煤场管理系统,实现煤场在线监测功能,实时监控煤场存储信息,以数据、图形、报表形式实时展现。第三,实现斗轮堆取料机全自动无人作业功能。

二、标准内容与预期目标

(一)研究内容

结合台山电厂露天煤场封闭改造项目的设计规划,研究3号斗轮堆取料机控制系统,开发一套信息管理系统,通过三维建模,实现煤场的数据计量、统计及方案演算等功能,并实现斗轮堆取料机全自动无人值守功能。第一,基于卸煤、储煤、供煤作业流程的燃料管理系统数据链研究。第二,数字化煤场管理系统研究及应用。第三,斗轮堆取料机无人值守功能研究及应用。

(二)预期目标和成果

第一,开发一套适用于台山电厂斗轮堆取料机远程监控平台及全自动控制应用操作系统,实现3号斗轮堆取料机全天候、全自动无人值守功能。第二,在全自动远程监控功能下,3号斗轮堆取料机连续卸煤作业效率不低于3000t/h,连续取煤作业效率不低于1600t/h。第三,在全自动远程监控功能下,3号斗轮堆取料机在就位、堆/取料作业过程均不发生轮斗碰撞煤堆、碰撞地面皮带或其他设备设施、堆料煤流顶住悬臂皮带或轮斗被埋等异常事件。

(三)创新点

第一,智能管控一体化平台:利用基于.NET平台与JAVA平台技术相结合,实现一个平台完成料场可视化管理、无人化作业管理与设备状态监控。

第二,一种具有自学习能力的智能化精准取料方法:智能化系统能自主学习斗轮堆取料机的取料电流与取料流量的关系,实现多煤种、多工况的精准取料,基本实现小超调、流量稳、误差小、适应强的控制目标设备。

第三,一种货物三维位置信息数据库的智能构建和基于数字孪生技术的高效取料方法。

第四,货物装卸顺序和自动连续装卸作业智能优化方法以及基于新型定位系统和控制算法实现全流程协同智能控制的方法。

(四)煤场堆取料机无人值班系统构成

为解决煤场堆取料全过程中存在的问题,制定了煤场堆取料机无人值班系统软件。煤场堆取料机智能化控制系统在总结过去各发电厂煤场燃料智能管理系统及智能化煤场系统运营问题后,对系统中堆取料机存有的数据链不全面、操纵难以实现自动化、系统安全性不高、职工施工环境差等难题,开发的一套自动化技术、信息化管理服务平台,是合理采用燃料智能管理系统及智能化煤场系统软件的重要手段。所有的系统软件都运用了前沿的激光扫描技术、高精密的编号以及精准定位技术,可以更好的在堆取料机操作过程中获得煤场的三维点云数据,根据精准的三维建模技术详细再现石料场的具体情况,融合后台管理堆取料机智能化控制系统核对堆取料机空间坐标与石料场料堆三维数据,开展煤场堆取料的每日任务。在堆取料操作过程中,运用多方位的视频监控系统技术、红外监控技术、超声波及雷达探测安全防护技术、三维防撞维护技术确保系统在自动化技术、无人操纵条件下的安全运营。上位机软件可以实现实时同步堆取料机各运行状况和设备感应器等主要参数及声光报警目的,并健全各主要参数数据图,及时监控各机器设备的通信情况。

(五)料位器检验及防撞装置

现阶段,取料臂上安装有6个超声波传感器、2个竖直往下检验,用于检验取料深层,避免取料负载;4个超声波传感器安装方位与取煤面成45°交角,主要作用是避免取料臂与料堆撞击;在堆料臂头顶部安装1个料位器雷达探测,避免堆料高度超过设计方案,超过挡煤墙高度;堆料臂依程序流程设置、取料臂安全性交角2个主要参数明确堆料原始位。当达到互锁标准时,堆料传动带按命令运行,开始堆料。当料堆高度实现设定的取料臂与原材料安全距离时,例如2m,堆料臂可以依规定向左或向右旋转一个设定视角。

三、技术路线研究

台山电厂燃料区域储煤系统共配置1~10号露天煤场,每个煤场为111×450m的长方形,整个煤场的四周建设有高为20m的防风抑尘网。3号斗轮堆取料机所在煤场为5、6号煤场,项目主要内容包括以下内容:

(一)斗轮堆取料机状态监控、定位系统建设

第一,斗轮堆取料机增加在线监测设备:主要包括各机构电机电流、温度、减速箱及转动部件的温度及振动传感器、监测物料堆取流量的传感器等,提高斗轮堆取料机设备的实时监测和防护,为全自动控制系统提供可靠的设备状态信息。

第二,在斗轮堆取料机机上安装多天线定位测姿系统:用于定位机器位置及姿态,为数字化煤场管理系统提供精确的斗轮堆取料机位置信号,提高堆取煤全自动工作效率。

第三,RTK/INS组合系统:用于惯性导航,可以确保定位的准确性。

(二)视频监控系统建设与完善

完善斗轮堆取料机现有的视频监控系统,对斗轮堆取料机大车行走机构、主尾车皮带、副尾车皮带、悬臂皮带、回转平台、轮斗机构进行无死角视频监控。

(三)建立数字化煤场管理系统

实现煤场工况在线监测,并以数据、图形、报表形式展现实际库存情况。实时扫描数据进入数据服务器进行三维建模,如图1所示,对煤场管理和无人堆取作业提供直观可视化的功能指导,改善配煤作业中滞后数据对作业效率的影响。

(四)建立煤场斗轮堆取料机无人作业系统

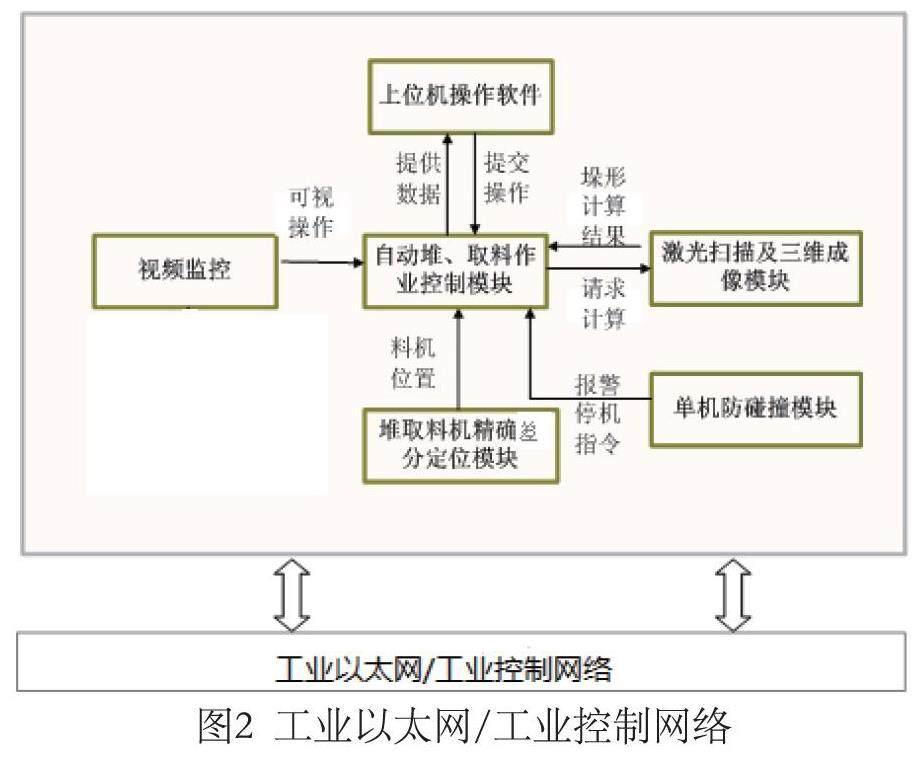

利用三维动态激光扫描设备的图像识别与分析技术提供关键作业参数,例如取料电流、取料流量、回转角度等参数,对这些参数的关系进行自学习,并通过多重安全防护措施,在确定安全的前提下,精准控制目标设备的单机、整机远程半自动及全自动作业模式,如图2所示。

(五)融合系统数据链

实现煤场生产管理与斗轮堆取料机无人作业控制相关联,满足煤场智能管控核心业务需求,如图3所示。

(六)建立智能管控一体化平台

利用基于.NET平台与JAVA平台技术相结合,将“HMI”与“3D虚拟交互”相结合,把“料场三维可视化管理”“自动堆取料操控”与“单机作业信号监控”技术方案融为一体,实现一个平台监控料场可视化管理、无人化作业管理与设备状态监控,如图4所示。

(七)建立全自动智能煤场管控系统

与运行及燃料管理、计量等相关信息系统及自动化监控系统进行业务与数据交互,为煤场管理方案制定及作业控制提供相关数据,如图5所示。

(八)合理规划建网络通讯系统

满足生产作业操控、系统数据交互、信息交换等需求,有效避免网络堵塞及网络风暴等风险,保障系统、稳定、可靠和安全,如图6所示。

四、结语

综上所述,斗轮堆取料机无人值守完成后,能建设一体化智能管控平台,兼顾煤场管理与自动堆取料无人作业管理功能,满足煤场智能管控核心业务需求。建立数字化煤场管理系统,实现煤场在线监测功能,可以实时监控煤场存储信息,并以数据、图形、报表形式实时展现,由此更好的实现斗轮堆取料机全自动无人作业功能。

参考文献:

[1]荣井涛.斗轮堆取料机控制系统技术应用研究[J].科学大众,2020(08):151.

[2]范广辉.斗轮堆取料机自动化控制系统的研制[J].环球市场,2020(18):381.

[3]兰汉聪,陈硕,胡跃.斗轮堆取料机料斗堵料停机策略研究[J].机电信息,2021(27):28-29.

[4]黄文俊.斗轮堆取料机底层取料能力挖潜的研究和应用[J].中国新技术新产品,2022(07):64-66.

[5]刘雅臣,张庭亮.斗轮堆取料机控制系统技术应用[J].中国新技术新产品,2014(02):152.