高供热负荷超临界机组AGC控制优化策略

摘要:当前,随着电力系统规模的不断扩大,自动化程度的提高,AGC的需求日益增加,机组接收负载命令的频率也在急剧增加;同时,机组主要设备的改造和控制参数的优化没有得到及时调整,导致AGC和协调控制系统的工作状态不佳,造成机组负载响应不够快、AGC控制质量降低。针对高供热负荷超临界AGC的负荷控制响应滞后问题,本文主要研究超临界机组的运行特性,并以某电厂超临界机组为例,优化控制参数,以供参考。

关键词:优化;AGC;超临界机组

超临界机组由于具有良好的经济性能,目前已成为新型电力机组的主流,然而还不够了解其性能,运行控制方法也并不完备,尤其在《华东区域发电厂并网运行管理实施细则》和《华东区域电力辅助服务管理实施细则》(“两个细则”)的执行情况下,AGC(Automatic Generation Contro l)综合评价标准一般不高,影响该系统的评价和电力品质。为此,需要有效控制AGC。

在关键参数下,超临界单元极限值(气压22.115MPa,374℃)的气液浓度是相同的,不能在超临界压下保持正常的周期。由于采用了直流加热技术,会提高工作液的流动速度,导致系统的负载与燃烧不平衡。在超临界DC炉中,由于没有与蒸汽相结合的原始能量,在外部负载变化时,能量较低,易引起装置内的压力温度改变。在直流炉中,汽水两相没有明显的界限,由于燃烧、给水、汽轮机调阀的影响,各工序的长短都会受到影响,引起负荷、压力和温度的变化。此外,超临界机组大部分采用滑参数操作,在负荷变动时,实际工作处于亚临界状态,控制性能与之截然相反,这是一个具有复杂变化特征的非线性控制目标。

一、超临界机组特性

(一)超临界机组的动态特性

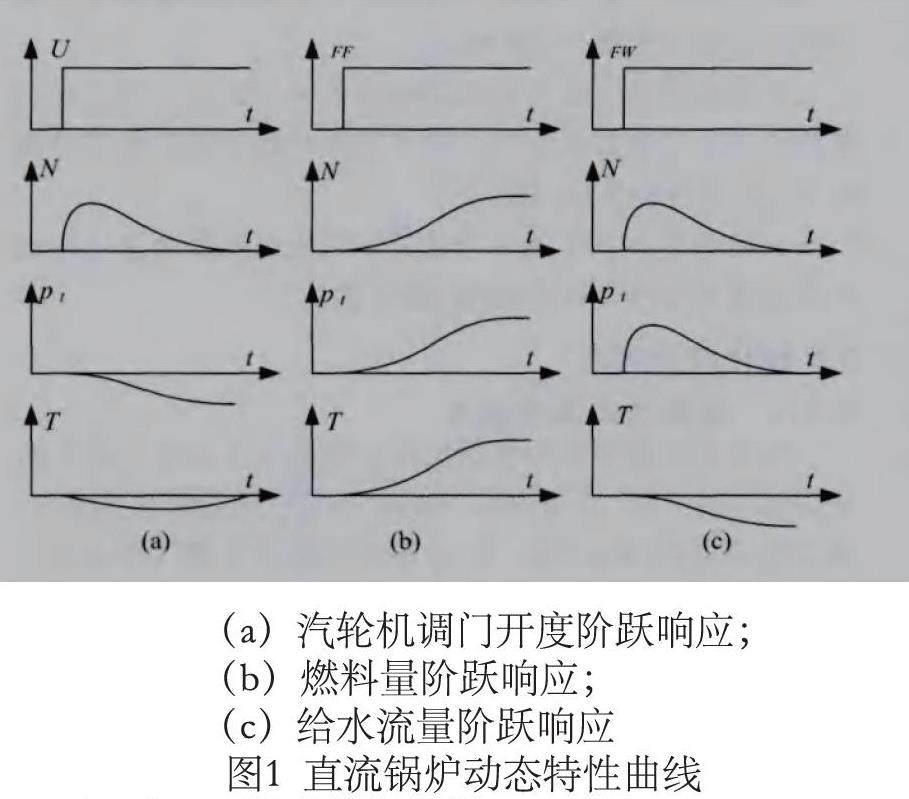

从控制观点考虑,可以把超临界机组简单分解成三输入、三输出的被控目标,输入量为燃料量FF、给水量FW、汽机调阀开度U,输出量为发电量N、主蒸气压力Pt、主蒸汽温度T。图1显示了超临界系统的主输出功率阶跃干扰。通过对给水量的扰动,发现主蒸气压力先上升后下降,最后保持在一个较高的水平,随着主蒸汽温度的下降,机组的负荷呈现先上升、后下降的趋势。通过分析燃料扰动,可以发现主蒸气压力上升后,始终保持在一个较高水平。在提高主蒸汽温度后,会提升机组的工作效率。通过扰动开度可以发现,机组的负载先上升后下降,最后保持在较低水平,主蒸气压力下降,主蒸汽温度先降低、后上升。

(二)强烈的非线性特性

由于超临界直流系统是一个较复杂的系统,动力性能的参量会随负荷的大幅改变而变化。同时,由于系统中有不稳定的延迟,也会随负荷条件的变化而变化。

二、超临界参数机组及其模型

机组工作过程如图2所示。

其中,μt为汽机调阀开启;m为给煤量;μd为给水流量;pt为机组主气压设定值;psm为加热段的出气压;pjr为加热区出口蒸气压力;pzf为蒸发区的出气压;pgr为过热区域的出气压;0gr为过热的蒸汽的温度;0sm为锅炉的排汽水蒸汽的温度;0jr为加热区域的出汽温度;0zf为蒸发区出口蒸汽温度;0zff为蒸发区的出汽温度;Qgr为加热段内的金属管内的蒸汽传递热量;Qjrf为加热区域内的金属管的热传递;Qzf为蒸发区域内的水蒸气在金属管内的热传递;Qzff为蒸发区域内的金属管的热传递;Qgr为过热段内由蒸汽向金属管内的热传递;Qgrf为过热段内的金属管的热传递;P为单位的输出功率。

该装置的工作原理是:由给水泵出口的工质水经过高加的预热后,进入到锅炉的加热面上,在加热段期间,在炉中为给水加热、蒸发和过热,将其转化为过热的水蒸气,然后输送到汽轮机和发电机。在超临界条件下,水蒸汽的压力比阈值还要高0.129MPa,饱和水与饱和蒸汽之间不再存在二相区,因此,在超临界工况下,不宜使用蒸汽锅炉。同时,机组的运行压力也是机组和汽轮机能源供需的均衡,而过热的蒸汽温度会直接影响整个系统的运行。以此,可以将控制对象分为完成负荷追踪、机前压力、过热蒸汽在指定范围内。

三、协调控制系统优化措施

在新的调度模式下,负载命令按照“ACE”(Area Control Error)模式进行控制,负载命令每次使用调整一次。同时,由于超临界机组的热容容量较低,当外部负载发生波动时,会使其温度发生变化,影响机组的安全生产。所以,超临界机组的协调控制既要达到“两个细则”的运行目标,确保机组压力、温度等运行参数的稳定性,又要保障AGC的投入量,实现机组AGC的有效利用及调整性能的目的。

(一)协调控制系统

在常规的协同控制系统中,多采取以蒸汽为动力的启动方式实现机组的稳定。超临界机组比亚临界汽包炉的储热容量要低,容量和负载的反应速度也低于亚临界汽包炉,仅靠蒸汽发动机调整负载容易引起系统的工作压力变化。由此,供水系统的供水干扰及燃料水率改变,会导致主要蒸汽的温度急剧改变。因此,在超临界汽轮机的协同运行中,沿用常规的跟踪式炉主跟踪控制方法是不可行的。

事实上,在超临界蒸汽包炉中,由于水冷却壁面的热耗量与工作物资储备较低,因而热容和惯量比亚临界汽包炉低,且负载反应速度比亚临界汽包炉高。在此情况下,超临界机组的协同控制可以实现汽机对主蒸气压力的调节,而锅炉负载是基于机械跟踪,也就是初期加压。基于初始压力的CCS系统,既可以达到负载的反应速度,又可以更好的稳定系统工作性能。

当机组在锅炉端受到干扰而产生负载和压力改变时,利用蒸汽发动机调整主蒸气压力可以有效减少主蒸汽的波动,但调整后的主蒸气压力会使机组的负载波动更加剧烈,无法达到对AGC测试的需求。超临界机组没有蒸汽包,不能实现直接的能源均衡,同时,由于背后的压力受到外部环境的影响,例如,环境温度等,因此,如果采取负载指示的间接均衡方式,会产生很大的浪费,无法确保各机组之间的能源均衡。

(二)综合优化提高K值

超临界机组AGC的标准调整速度是1.5%Pe,调节差异区是额定负载的1%,这样机组负荷跨出调节差异区时间为45s,而向机组下达负荷调度指令,通常要延迟20s,相加大于火电机组AGC控制响应时间标准60s。当计算机群的负载达到命令时,要求实际负载超出目标负载,需要对负载命令具有很高的响应能力。

1.负荷指令前馈

在锅炉控制系统中,加入负载命令差分法的动力前向,利用差动效应,在负载变化的早期加入一定的超调节,以消除机组的惰性,能迅速反应负载,在差分时间控制方面,将差分法与固定差分法相结合,使差分法在负载命令逼近目标时逐步降低,以达到准确的前馈过调,该系统能较好适应AGC对负载的调整和响应时间的要求。在汽机主控制系统的设置值回路中,加入一个单元负载命令的差动环,使其在负载命令发生改变时发生调门动作,并最大程度上发挥机组的热量。在负载命令中加入差动环后,负载的反应速度会得到明显改善,使负载的反应时间达到AGC响应的要求。

2.利用机组给水加快AGC的响应速度

超临界蒸汽炉的蓄热量只有亚临界汽包炉的1/4~1/3,其负载反应比亚临界汽包炉低。在该过程中,由于不存在类似汽包之类的蓄热组件,因此,在超临界DC锅炉的汽液流经过程中,经过连续加热、蒸发、过热,最终会转化为主要的蒸汽。结果表明,超临界机组供给量的大小对机组负载和主蒸气压的变化有较大的影响。通过对作为供水系统燃料比命令的设备负载命令进行动力前馈,可以使负载偏离和负载命令改变关系,在提升负载时,提前增加或减少供水量,以此提高机组负载的反应速度。该方法可以有效解决因增加负载反应汽机速率的调门过大引起的主蒸气压力起伏,使其在变载期间保持主蒸气压力平稳,进而改善系统的负载调整精度。

3.优化协调控制系统压力控制回路

在大惯性延迟的情况下,汽轮机则能对负荷快速响应,虽然超临界锅炉的热容量及惯性明显小于亚临界锅炉,但负载反应速度低于AGC的负载能力。当AGC命令根据ACE方式进行调整时,由于负载指示的重复变化,很容易使主蒸气压力发生变化,影响汽轮机的控制系统,对负载调整的准确性和转速产生不利影响。在确保机组安全性的情况下,应允许主蒸气压力适当变化,改善负载反应时间及负载反应速率。在“蒸汽功率需求”的基础上,通过为“蒸汽动力需求”增加一个整数数值,在一定程度上降低蒸气压力的调整精度,实现负载调整。

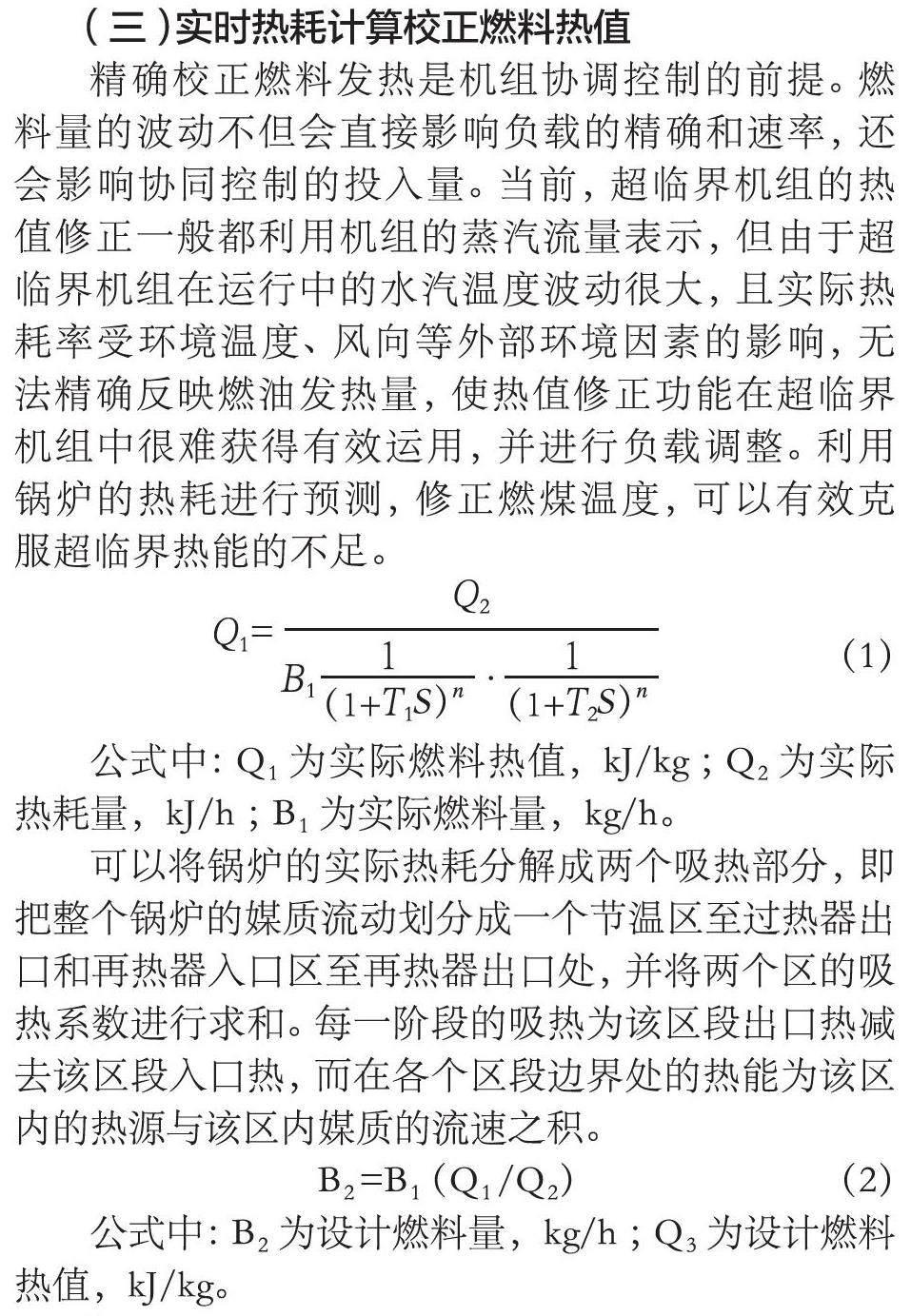

(三)实时热耗计算校正燃料热值

精确校正燃料发热是机组协调控制的前提。燃料量的波动不但会直接影响负载的精确和速率,还会影响协同控制的投入量。当前,超临界机组的热值修正一般都利用机组的蒸汽流量表示,但由于超临界机组在运行中的水汽温度波动很大,且实际热耗率受环境温度、风向等外部环境因素的影响,无法精确反映燃油发热量,使热值修正功能在超临界机组中很难获得有效运用,并进行负载调整。利用锅炉的热耗进行预测,修正燃煤温度,可以有效克服超临界热能的不足。

(1)

公式中:Q1为实际燃料热值,kJ/kg;Q2为实际热耗量,kJ/h;B1为实际燃料量,kg/h。

可以将锅炉的实际热耗分解成两个吸热部分,即把整个锅炉的媒质流动划分成一个节温区至过热器出口和再热器入口区至再热器出口处,并将两个区的吸热系数进行求和。每一阶段的吸热为该区段出口热减去该区段入口热,而在各个区段边界处的热能为该区内的热源与该区内媒质的流速之积。

B2=B1(Q1/Q2) (2)

公式中:B2为设计燃料量,kg/h;Q3为设计燃料热值,kJ/kg。

四、结语

综上所述,超临界机组具有蓄热量低、负载初期反应缓慢的劣势,因此本文优化了机组AGC的自动调节策略,引入了初压型协同控制,既能满足AGC的控制需求,又能有效改善系统的负载调整和运行性能。通过优化超临界机组的综合负荷控制,AGC的可用率和各项性能指数都可以得到极大改善,更好地满足电力系统的自动化调度要求,确保整个系统的稳定、安全。因此,对电力系统的安全、经济和平稳供电具有重要意义。

参考文献:

[1]于明双,张鹏,王国成.660MW供热机组一次调频功能的完善及应用[J].中国电力,2019(04):138-143.

[2]邢晋,张建军,栾志勇.烟气余热能量的梯级增效机制在集中供热系统的技术研究[J].电力学报.2021,36(04):349-354.

[3]孔德奇,邓海涛,张立业,等.350MW超临界机组深度调峰工况下协调控制技术的研究和应用[J].东北电力技术,2020,41(12):9-12.

[4]宜清正.超超临界机组AGC及一次调频系统优化建模[J].设备管理与维修,2020(22):37-38.

[5]黄晓东,李献平,王定涛,等.350MW超临界机组应用AECS-2000先进过程控制系统对机组AGC控制的优化[J].科学技术创新,2020(02):1-4.

[6]柯炎,席德庆,马世京.超超临界火电机组AGC系统优化控制算法应用[J].山东电力技术,2020,47(08):55-58.

[7]申景波,于井会,王炳章,等.燃煤机组供热改造对大气环境影响研究[J].煤炭工程,2017,49(Z1):90-91+95.

[8]沈乾坤,王大陆,王峥,等.超临界机组变负荷过程多变量协同控制[J].热力发电,2020,49(04):119-124.

[9]盛锴,邱靖,周刚,等.基于IMC-PID的超临界火电机组AGC性能优化[J].控制工程,2022,29(08):1443-1449.

[10]高成.350MW超临界供热机组协调控制系统优化[J].煤炭科技,2020,41(01):67-70.

作者简介:龚苏平(1984),男,江西省进贤县人,大学本科,工程师/技师,从事火电厂仪控专业系统设备检修、维护工作,致力于生产现场实际问题的研究处理,主要研究方向为仪控设备技术监督、自动控制系统及热力系统性能优化。