换热管缠绕角参数对管壳式换热器壳程流场的影响

张超 汪世益

摘 要 以家用采暖炉具的换热器为研究对象,通过三维建模软件建模,应用CFD数值模拟分析在不同入口流速的工况下,换热管缠绕角度对壳侧流体流动和传热性能的影响。仿真分析结果表明:随着入口流速的增加,壳程流体混合程度更均匀,流体受到的阻力逐渐减小;在换热器高度一定时,相对于直管式换热器,绕管式换热器换热面积更大,换热性能更好。

关键词 管壳式换热器 强化传热 数值模拟 换热性能评价

中图分类号 TQ051.5 文献标识码 A 文章编号 0254?6094(2023)02?0187?06

近年来,农村清洁取暖行业获得了越来越多的关注,采暖炉具发展迅猛。因此本课题以某公司生产的家用采暖炉具为例,对采暖炉中换热器部分进行分析研究。采暖炉换热器是管壳式换热器中的一类,国内外学者对换热器内流体的流动和传热机理进行了大量的实验和数值模拟研究,其中强化传热一直是研究的主要目标。强化传热即为通过改进换热器的结构和利用强化传热元件的方式来提高传热效率[1],常用的强化传热方式有处理表面、粗糙表面及扩展表面等[2,3]。改变换热管的缠绕角度不仅可以增大其换热面的面积,而且由于换热管的螺旋环绕结构,壳程流体在流动的过程中产生离心力,进而出现垂直于主流方向的二次环流[4],强化流体传热。阳大清和周红桃采用计算流体力学的方法,研究发现绕管式换热器的壳程流体在流动时流线呈弯曲状[5];王斯民等研究发现换热管对流体的导流现象随着缠绕角的增大而更明显,极限情况下会出现流体沿换热管顺流的情况,不利于流体传热[6]。PAWAR S S和SUNNAPWAR V K通过数值模拟结合实验验证的方法,研究了不同曲率的3种缠绕管内流体流动的规律,拟合流体层流状态下的努塞尔数关系式[7]。

笔者利用几何建模和数值模拟的方法,研究了不同换热管缠绕角度下,壳程流体的压力场、温度场及湍动能分布等,并对计算结果进行对比分析,为设计新型采暖炉换热器提供技术支撑。

1 数值计算方法

1.1 换热器模型的建立

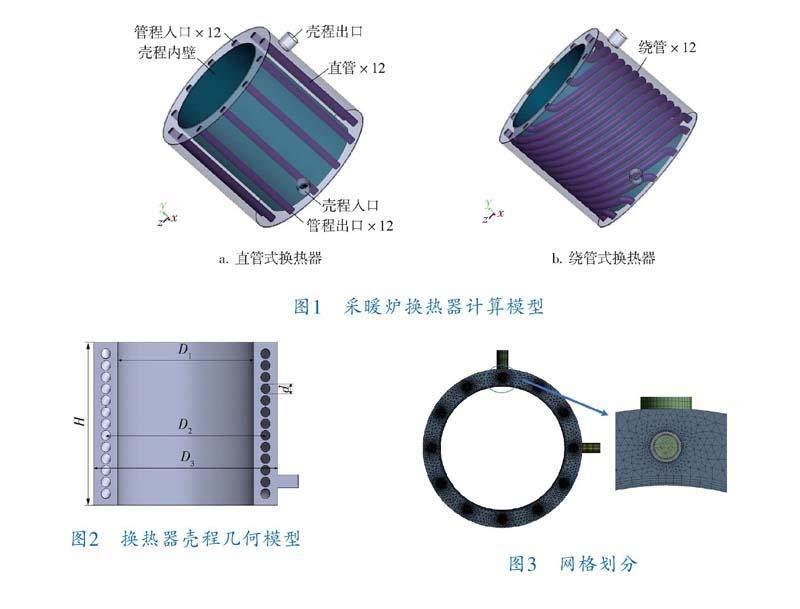

合理简化后的换热器模型如图1所示,图1a为缠绕角θ=0°的直管式换热器,图1b为缠绕角θ=72°的绕管式换热器。换热器尺寸如图2所示。

建模时保证换热器高度H,壳体内壁直径D,缠绕直径D,壳体外壁直径D,换热管直径d不变,设置了换热管缠绕角θ分别为0、38、57、67、72°共5种换热器模型分别对应绕管圈数为0.00、0.25、0.50、0.75、1.00的换热管结构,模型的主要物理参数如下:

换热器高度H 400 mm

壳体内壁直径D 340 mm

缠绕直径D 400 mm

壳体外壁直径D 460 mm

换热管直径d 20 mm

换热管根数s 12

缠绕角度θ 0、38、57、67、72°

其基本方程有连续性方程、动量方程和能量方程,具体如下:

式中 c——定压比热容;

p——压力;

t——温度;

u——速度矢量;

ρ——流体密度;

λ——导热系数。

1.2 网格无关性检验

由于換热器模型划分网格的数量直接影响数值模拟计算结果的准确性,因此对网格进行无关性检验。计算区域采用Meshing软件划分网格,如图3所示。此处以直管式换热器为例,在进口流速u=1 m/s时,选用其中5套网格进行数值计算,努塞尔数随网格数量的变化趋势如图4所示。由图4可知,在网格数目超过4 580 308后,换热器壳程努塞尔数的变化趋于稳定,综合考虑模拟计算的效率和精度,采用将网格单元数量控制在800万左右的划分方法最为合适。

1.3 计算方法与边界条件

利用FLUENT 19.0软件进行流体流动和耦合换热的数值模拟,采用Realizable k?ε湍流模型进行数值模拟。数值计算时边界条件设置如下:壳程设定为速度入口,压力出口。入口流速为0.4~1.2 m/s,壳程冷却介质为20 ℃的水,管程为200 ℃的空气[4]。由于壳体中心为煤炭燃烧区域,故将壳体内壁面温度设定为恒壁温,温度为300 ℃,壳体外壁面设置为绝热壁面。采用SIMPLEC算法分析速度与压力耦合。动量、湍动能和耗散率均采用一阶迎风差分格式[8]。除了能量方程为10-6,其余各项变量的收敛残差均为10-5。

为验证数值模拟方法和结果的可靠性,将直管式换热器壳程出口温度模拟结果与实验数据进行比较,结果列于表1。经计算得知,壳程出口温度的模拟计算值和实验值的误差在20%以内,说明笔者采用的计算模型和计算方法可行。

2 结果与讨论

2.1 压力场分析

图5为壳程入口流速为1.0 m/s时的压力分布云图。由图5可知,冷流体在壳程内的压力自下而上呈逐渐降低的趋势。图6为壳程入口流速的变化对不同换热器压降的影响。由图6可知,换热器壳程压降随入口流速的增加而增大。这是由于流速增大,壳程冷流体对绕管造成的冲刷作用更加剧烈,流体的湍流程度增加,压降增大;绕管的压降随着缠绕角的增大呈先减小后增大的趋势。

2.2 速度场分析

图7为壳程入口流速u=1.0 m/s时的速度分布云图,可以看出,换热管的螺旋环绕结构有利于湍流的发展,容易形成二次流;壳体两侧由于换热管和上下壁面的存在使流体的流道变窄,形成节流效应,在壳体底部存在高速区,换热器壳程内产生较大的速度梯度。图8为壳程流体的最大流速随缠绕角的变化趋势,可以看出,壳程内最大流速随着换热管缠绕角的增大而增大,但增长幅度渐缓,绕管缠绕角θ=72°的换热器壳程最大流速比直管高了15.37%。

2.3 温度场分析

图9、10为入口流速u=1.0 m/s时的温度分布云图,可以看出,在相同的入口流速下,随着缠绕角的增大,壳程内温度变大,这是因为换热管缠绕角增大,导致换热面积变大,提高了换热效率。由图10可知,直管在壳程温度分布相对绕管更均匀,这是因为直管对壳程流体的扰流作用更强,提高了流体的湍流程度,使流体的混合程度更好;在缠绕角θ=72°的换热器壳程内出现了面积较大的高温区和低温区。

2.4 湍动能分析

图11为入口流速u=1.0 m/s时的湍动能分布云图。图12为平均湍动能随缠绕角的变化趋势。从图11中可以看出,直管式换热器壳程内低湍动能区较多,随着换热管缠绕角的增加,壳程内流体的湍动能越大也更为均匀,这是因为随着换热管缠绕角的增加,管间距变小,导致流道内的宽窄变化范围较大,使得壳程流体的湍流程度变得更加剧烈。由图12可知,以入口流速u=1.0 m/s为例,换热管缠绕角θ=72°的换热器壳程平均湍动能要比直管式换热器高52.9%。

2.5 换热器性能评价指标

评价换热器热工性能的指标有努塞尔数Nu、阻力系数f和PEC准则数[9]等。

图13所示为努塞尔数随缠绕角的变化趋势。由图13可知,随着入口流速的增加,努塞尔数逐渐增大,说明增大入口流速能使壳程内流体湍流程度增大,流体混合程度更均匀,有利于热量传递,进而提高其传热性能。努塞尔数随着缠绕角的增大而增大,但增大的趋势渐缓,在换热管缠绕角度大于67°后,努塞尔数随换热管圈数的变化逐渐趋于定值。说明缠绕角的变化对努塞尔数的影响是有限的。

图14所示为不同缠绕角下阻力系数f的变化趋势。壳程阻力系数随着入口流速的增大而减小。在流速较低时,阻力系数受缠绕角的影响,波动幅度较大,在入口流速为1.2 m/s时,壳程内流体流动所受阻力受缠绕角的变化影响很小。

换热器的PEC准则数可通过努塞尔数和阻力系数计算获得。如图15所示,在相同缠绕角的情况下,随着入口流速的增大,换热器壳程的PEC准则数变化并不明显,说明PEC准则数对入口流速的变化不敏感。相比于直管式换热器,绕管式换热器的PEC准则数均大于1,且随缠绕角的增加,PEC准则数呈先增大后减小的趋势。在换热管缠绕角θ小于57°时,入口流速的变化对其影响较小,PEC准则数的拐点出现在θ=67°处,此时换热器的换热性能最优。

3 结论

3.1 随着入口流速的增加,壳程内流体湍流程度增大,壳程阻力系数逐渐减小,努塞尔数随之增大。

3.2 在入口流速一定时,随着缠绕角的增大,壳程内温度升高,湍动能分布更均匀。压降呈先减小后增大的趋势;努塞尔数随着换热管缠绕角的增加而增大;PEC准则数随缠绕角的增加,呈先增大后减小的趋势。

3.3 在换热器高度一定时,绕管式换热器相对于直管式换热器,换热面积增大,流动死区减少,换热性能更好;其等泵功条件下缠绕角度θ=67°(绕管圈数n=0.75圈)的绕管式换热器的综合传热性能最好。

参 考 文 献

[1] 刘琪.大小孔折流板波纹管换热器的研究[D].北京:北京化工大学,2018.

[2] 陈晓彦,黄云云,张朱武,等.模拟分析壳程结构参数对缠绕管式换热器综合性能的影响[J].福州大学学报(自然科学版),2020,48(1):110-115.

[3] DING C,HU H,DING G,et al.Influences of tube pitches on heat transfer and pressure drop characteristics of two?phase propane flow boiling in shell side of LNG spiral wound heat exchanger[J].Applied Thermal Engineering,2018,131(5):270-283.

[4] 田杨,陈光辉,李建隆.水滴型缠绕管换热器壳程流动与传热研究[J].化工设计通讯,2017,43(7):147-149;151.

[5] 阳大清,周红桃.绕管式换热器壳侧流场流动与传热的数值模拟研究[J].压力容器,2015,32(11):40-46.

[6] 王斯民,简冠平,肖娟,等.缠绕管式换热器结构参数多目标优化数值模拟研究[J].西安交通大学学报,2017,51(5):9-15.

[7] PAWAR S S,SUNNAPWAR V K.Experimental and CFD investigation of convective heat transfer in helically coiled tube heat exchanger[J].Chemical Engineering Research and Design,2014,92(11):2294-2312.

[8] 田杨,范军领,李升大,等.缠绕管排列方式对缠绕管式换热器内壳程流场影响的数值模拟[J].青岛科技大学学报(自然科学版),2018,39(4):98-104.

[9] 王新婷.管壳式换热器壳侧的强化传热与优化设计[D].武汉:华中科技大学,2020.

(收稿日期:2022-05-21,修回日期:2023-03-16)

作者简介:张超(1997-),硕士研究生,从事流体流动与强化传热的研究。

通讯作者:汪世益(1963-),教授,从事机电一体化的研究,agdwsy@163.com。

引用本文:张超,汪世益.换热管缠绕角参数对管壳式换热器壳程流场的影响[J].化工机械,2023,50(2):187-191;243.