堆焊覆层对结构力学性能的影响分析

陈明亚 郑雅芳 高红波 林磊 徐德城 师金华 彭群家 陈志林

摘 要 针对某承压容器内表面堆焊覆层,分析了焊接残余应力、材料热膨胀性能差异、强度匹配和堆焊覆层对基体母材中裂纹前沿应力强度因子(SIF)的影响。分析结果表明,为考虑堆焊覆层的焊接残余应力,设定无应力参考温度后材料热膨胀系数数值均有所增加,其中母材热膨胀系数表述差别最大达到23.26%。因堆焊覆层中的应力明显比母材中的高,堆焊覆层对母材中裂纹前沿SIF有着显著影响。三维弹塑性有限元分析结果表明,弹塑性分析使得母材中裂纹前沿界面点SIF增加了23.83%,而设计规范中堆焊覆层对母材中裂纹前沿SIF的塑性修正存在非保守的情况。

关键词 堆焊覆层 热膨胀系数 SIF 焊接残余应力 塑性修正 有限元

中图分类号 TQ050.4+1 文献标识码 A 文章编号 0254?6094(2023)02?0249?07

在实际工程应用中,常利用铁素体碳钢制备承压设备,再在铁素体碳钢表面堆焊一层或数层奥氏体不锈钢堆焊覆层[1,2]。同时,为了提高空分设备法兰等位置的密封使用寿命,常在法兰面上堆焊一层不锈钢堆焊覆层[3]。堆焊材料与基体母材热膨胀性能和拉伸强度存在明显差别,堆焊过程中也常形成较高的残余应力,这为定量评价堆焊覆层性能带来了困难。

在设计阶段,当堆焊覆层厚度小于结构整体壁厚的10%时,根据美国ASME规范Ⅲ卷[4]、法国RCC?M规范[5]和德国KTA规范[6]中的规定,均不考虑堆焊覆层对结构承载能力的影响,也未对堆焊材料力学性能评价提出具体要求。这些规范仅在温度场分析中考虑堆焊覆层的影响,并对其堆焊工艺及焊后缺陷检查方面给出了规定。与设计阶段不同的是,ASME规范Ⅺ卷中要求当容器降温速率大于5.5 ℃/h时,服役评价阶段需要考虑堆焊覆层对容器抗快速断裂性能的影响,RSE?M规范中也给出了容器考虑堆焊覆层结构的抗快速断裂分析模型。BRUMOVSKY M等的最新研究表明,基体母材中的裂纹很容易扩展到堆焊覆层中[7],RSE?M规范中也明确指出当基体母材中裂

纹扩展至堆焊覆层中2 mm以上时需要进行特定评定。LEE J S等在实验中发现,塑性变形后堆焊覆层下的基体母材容易产生开裂[8]。BLAUEL J B和HODULAK H研究了在热应力载荷下堆焊覆层对基体母材中裂纹起裂特性的影响,研究结果表明,堆焊覆层对母材中靠近堆焊区域的裂纹启裂有着不可忽略的影响[9]。文献[10,11]研究了堆焊覆层对基体母材中裂纹起裂安全裕量的影响,研究结果表明,堆焊覆层下埋藏裂纹的断裂参量数值仅相当于设计阶段表面开口裂纹的50%左右。但是,目前的工业应用中缺少堆焊覆层材料的详细性能数据,特别是服役老化后(如辐照脆化、热老化等)的性能数据[12,13]。

笔者依据法国RSE?M规范的评价要求,针对某承压容器内表面堆焊覆层,分析了其焊接残余应力、材料热膨胀性能差别、强度匹配和堆焊覆层对基体母材中裂纹前沿应力强度因子(SIF)的影响,并结合堆焊覆层完整性评价需求,提出了抗快速断裂评定时所需的材料性能数据,为后续承压容器精确安全评定提供有益参考。

1 分析理论模型

1.1 热膨胀系数设定

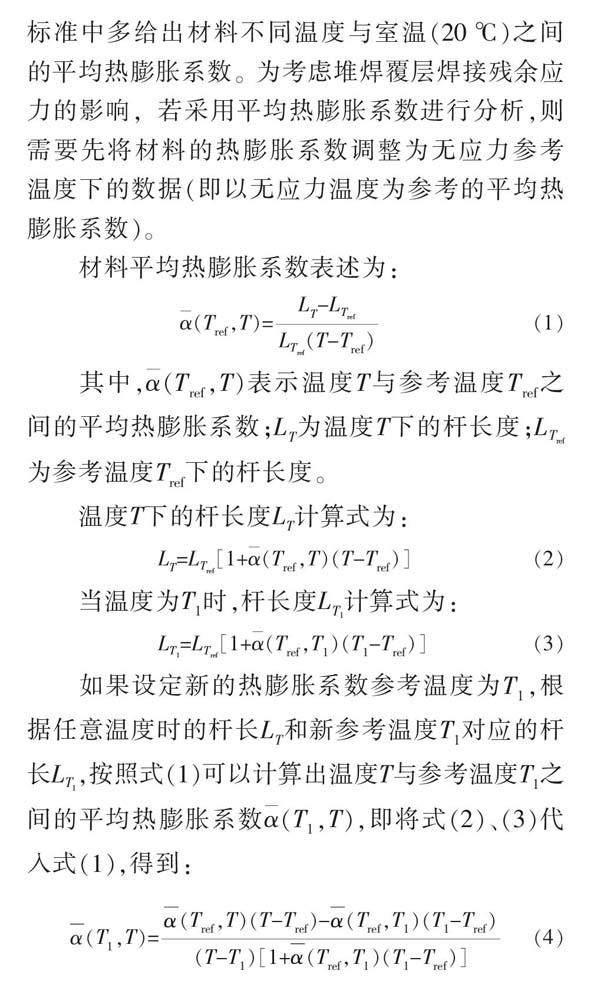

堆焊覆层材料通常为奥氏体钢材料,其与铁素体材料的热膨胀系数存在明显差异。现有规范/标准中多给出材料不同温度与室温(20 ℃)之间的平均热膨胀系数。为考虑堆焊覆层焊接残余应力的影响,若采用平均热膨胀系数进行分析,则需要先将材料的热膨胀系数调整为无应力参考温度下的数据(即以无应力温度为参考的平均热膨胀系数)。

1.2 堆焊覆层焊接残余应力分析

通常堆焊覆层厚度为3~10 mm,远低于容器筒体或结构法兰的厚度(通常不足其厚度的10%),同时奥氏体钢材料的屈服强度低于母材的铁素体钢材料。相关研究结果表明,室温条件下,堆焊覆层中焊接残余应力可以达到其材料的屈服应力左右[13,14]。

2 分析案例

2.1 分析模型与分析假设

某承压容器筒体段的结构如图1所示,筒体内径R=1994.5 mm,壁厚t=200 mm,堆焊覆层厚度r=7.5 mm。RSE?M规范中允许按照实际无损检测结果进行断裂分析,而实际运行经验表明,筒体母材中的缺陷均未能完全穿透堆焊覆层形成表面开口缺陷[13]。RSE?M规范中给出的堆焊覆层下埋藏缺陷如图1所示,图1中点B为裂纹前沿的最深点(DP),点A为裂纹前沿的近界面点(IP)。

2.2 材料性能数据

依据法国RSE?M规范选取材料性能,不同温度下容器母材与堆焊覆层材料的性能见表1,材料的单轴拉伸应力-应变数据见表2[14]。

2.3 瞬态信息

瞬态信息选自文献[14],承压容器筒体内流体压力与温度随时间的变化关系如图2所示,筒体内表面与流体之间的对流换热系数见表3。

2.4 含裂紋FE模型构件

使用ABAQUS有限元软件建立容器筒体的三维有限元模型,含裂纹(裂纹深度a)的容器筒体段三维有限元模型如图3所示。该三维轴对称模型也应用在文献[10,11]中,此处不再赘述建模过程和模型有效性验证的内容。

3 结果与分析讨论

3.1 堆焊覆层焊接残余应力的影响

断裂评定中一般需要考虑焊接残余应力的影响,该容器长期运行温度为295 ℃,在工程评估中,通常取容器正常运行时的温度(或某一更高的温度)为容器筒体区域的无应力参考温度,即将堆焊覆层与基体材料由此参考温度(无应力状态)冷却至室温过程中由于热膨胀协调产生的应力等效为堆焊形成的残余应力[13,14]。

容器母材、堆焊覆层温度与参考温度(20 ℃)之间的平均热膨胀系数见表4,依据式(4)将参考温度调整为295 ℃(瞬态初始时刻冷却流体的温度)后,平均热膨胀系数见表5。对比表4、5可知,调整后的热膨胀系数均有所增加,其中母材热膨胀系数差别最大可达23.26%,这主要是由热膨胀系数随温度变化关系的非线性因素导致的。

3.2 堆焊覆层对结构应力场的影响

瞬态中不同时刻的温度分布如图4所示,由于瞬态初始阶段的快速冷却和瞬态后期冷却流体温度变化趋于平缓,故瞬态初始阶段容器内外壁面之间的温差逐渐增加后又逐渐减小。不同时刻容器周向弹性应力分布如图5所示。由于堆焊覆层材料的热膨胀系数明显比母材的大,导致降温后堆焊覆层材料承受较大的变形协调应力(超出了堆焊覆层材料的屈服极限)。因堆焊覆层与基体母材的强度性能存在明显差别,故应力在堆焊覆层与基体交界面处存在明显的不连续性。

瞬态后期(内压载荷重新增加前)筒体内外表面的温差逐渐缩小,筒体母材中的热应力逐渐降低,但由于堆焊覆层与母材之间的变形差别,堆焊覆层仍承受较大的拉伸应力。

不同时刻容器弹塑性周向应力分布如图6所示,因在瞬态初始阶段堆焊覆层结构的弹性应力已超出了材料的屈服极限,所以在弹塑性分析中堆焊覆层中的应力得到了限制。而在弹塑性分析中,母材与堆焊覆层之间的变形协调应力有所缓解,使得容器内表面母材中的拉伸应力有所增加。

因弹性分析中堆焊覆层内表面处的应力大于其与基体接触一侧的应力,所以在弹塑性分析中,瞬态初始阶段堆焊覆层内表面处的塑性变形更大。同时,因为瞬态后期(压力重新增加前)堆焊覆层中应力主要是由其与基体母材之间的变形协调引起的,所以堆焊覆层与基体接触一侧的应力反而大于筒体内侧堆焊覆层表面处的。

3.3 堆焊覆层对裂纹前沿SIF的影响

分析堆焊覆层对基体母材裂纹前沿弹性SIF(KI)和弹塑性SIF(KJ)的影响。KJ由裂纹前沿J积分转化获得:

其中,E为材料弹性模量。

如图7所示,当容器的内表面有一深度a为30 mm、长度2c为180 mm的轴向半椭圆表面裂纹时,瞬态中不同时刻裂纹前沿K与K如图8所示,在瞬态起始阶段(热应力较小时),裂纹前沿DP的K比裂纹前沿IP的大。但随着热应力的增加(瞬态发生重新打压前),裂纹前沿IP的K逐渐变为比裂纹前沿DP的大,这主要是由堆焊覆层与母材之间较大的变形协调应力造成的。因在弹塑性分析中堆焊覆层出现了屈服,在瞬态的初始阶段,基体母材裂纹前沿IP的弹塑性应力比弹性分析结果大(弹塑性分析获得应变也比弹性分析结果大),所以裂纹前沿IP的K明显大于K。在瞬态的末期内压载荷重新增加前,由于堆焊覆层中在产生塑性变形后弹塑性应力逐渐降低,故裂纹前沿K与K的差别逐渐缩小。

如上所述,基体母材裂纹前沿(尤其是IP)的SIF受堆焊覆层结构的影响显著。

3.4 有限元分析与设计规范中SIF计算方法比较

依据法国RCC?M设计规范,可通过塑性修正考虑裂纹前沿的小范围屈服和堆焊覆层对容器抗快速断裂性能的影响。设计规范中通过式(6)对K进行塑性修正:

其中,K是塑性修正后的SIF;r是裂纹前沿塑性区的半径;σ是材料的屈服强度;α是考虑堆焊覆层结构对基体母材中裂纹前沿SIF影响的补充修正项,其计算式为:

依据设计规范,容器筒体的最大缺陷深度取0.25t和20 mm之间的小者,因此笔者假设当容器内表面有一深度a为20 mm、裂纹形状参数a/2c为1/6的轴向内表面裂纹时,依据设计规范获得的裂纹前沿K和经塑性修正后的K见表6。同时使用三维有限元方法,数值分析获得K和K。由表6可知,由于堆焊覆层中的应力明显比母材中的高,规范中K的计算并未考虑堆焊覆层的影响,因此依据规范计算的K明显小于有限元分析获得的结果。本文及IAEA 1627报告[14]的研究结果均表明,弹性分析中堆焊覆层对基体母材中裂纹前沿的K有着显著影响。

虽然RCC?M设计规范在塑性修正过程中考虑了堆焊覆层对SIF的影响,但案例中设计规范对堆焊覆层的影响修正是非保守的。由于本分析案例中r均小于0.05(t-a),所以依据设计规范的塑性修正中未体现出堆焊覆层的影响,但在弹塑性有限元分析中,材料弹塑性性能对裂纹前沿的SIF有着显著影响,特别是裂纹前沿的IP,弹塑性分析使得IP的SIF增加了23.83%。

由于弹塑性分析中堆焊覆层产生了屈服,降低了其与母材之间的变形协调应力,所以弹塑性分析中裂纹前沿的SIF(案例中的裂纹前沿DP)可能小于弹性分析结果。而设计规范中,塑性修正总是使得弹性分析结果有所增加。

4 结论

4.1 为考虑堆焊覆层的焊接残余应力,设定新的参考温度后热膨胀系数表述值均有所增加,其中母材热膨胀系数表述差别最大达23.26%。

4.2 弹性和弹塑性分析中堆焊覆层对裂纹前沿的SIF均有着显著影响。

4.3 设计规范中堆焊覆层对母材中裂纹前沿SIF的修正存在非保守的情況;弹塑性有限元分析表明,材料弹塑性性能使得裂纹前沿IP的SIF增加了23.83%;由于堆焊覆层在弹塑性分析中产生了屈服,降低了其与母材之间的变形协调应力,所以弹塑性分析中裂纹前沿的SIF可能小于弹性分析结果,而设计规范中,塑性修正总是使得弹性分析结果有所增加。缺少堆焊覆层材料服役老化后的拉伸与韧性性能数据,分析中尚无法进一步分析堆焊覆层对容器抗快速断裂性能的影响。

参 考 文 献

[1] 张洪昌,冷雪峰,郝娟红,等.带极堆焊技术在封头中的应用[J].机械工程师,2015(4):236-237.

[2] CHEN M Y,LU F,WANG R S,et al.Structural integrity assessment of the reactor pressure vessel under the pressurized thermal shock loading[J].Nuclear Engineering and Design,2014,272:84-91.

[3] 高清宝,于德纯.钢制阀门密封面堆焊材料的研究与分析[J].阀门,2006(5):9-18.

[4] ASME.ASME Boiler and Pressure Vessel Code,Section Ⅲ,Rules for Construction of Nuclear Facility Components:ASME BPVC.ⅢI.3—2021[S].ASME,2021.

[5] RCC?M.Design and Construction Rules for Mechanical Components of PWR Nuclear Island:AFCEN RCC?M—2016[S].RCC?M,2016.

[6] Regel des Kerntechnischen Ausschusses,Komponenten des Primarkreises von Leicht Wasserreaktoren[S].Berlin:KTA,1984.

[7] BRUMOVSKY M,KYTKA M,KOPRIVA R.Cladding in RPV Integrity and Lifetime Evaluation[J].Procedia Engineering,2015,130:1544-1553.

[8] LEE J S,KIM I S,JANG C H,et al.Irradiation embrittlement of cladding and HAZ of RPV steel[J].Nuclear Engineering and Technology,2005,38(5):405-410.

[9] BLAUEL J B,HODULAK H.Effect of cladding on the initiation behavior of finite length cracks in an RPV under thermal shock[J].Nuclear Engineering and Design,1997,171:179-188.

[10] CHEN M Y,LU F,WANG R S,et al.The deterministic structural integrity assessment of reactor pressure vessels under pressurized thermal shock loading[J].Nuclear Engineering and Design,2015,294(6):93-102.

[11] CHEN M Y,LU F,WANG R S.Use of the Failure Assessment Diagram to Evaluate the Safety of the Reactor Pressure Vessel[J].Journal of Pressure Vessel Technology Journal,2015,137:1-8.

[12] PENNELL W E,MALIK S.Structural integrity assessment of aging nuclear reactor pressure vessels[J].Nuclear Engineering and Design,1997,172(1?2):27-47.

[13] VLADISLAV P.Probabilistic assessment of pressurised thermal shock[J].Nuclear Engineering and Design,2013,272:84-91.

[14] International Atomic Energy Agency.Pressur ized

Thermal Shock in Nuclear Power Plants:Good Practices for Assessments[R].Vienna,2010:3-63.

(收稿日期:2022-09-26,修回日期:2023-02-27)

基金项目:国家重点研发计划项目(2020YFB1901500);国家自然科学基金项目(U21B2076)。

作者简介:陈明亚(1985-),高级工程师,从事结构完整性评定的研究,chenmingya200852@163.com。

引用本文:陈明亚,郑雅芳,高紅波,等.堆焊覆层对结构力学性能的影响分析[J].化工机械,2023,50(2):249-255.