316Ti材质换热管在含硫介质中的腐蚀失效机理分析

李永存 朱文俊 董杭 陈文 王勇

摘 要 对316Ti材质换热管服役环境、腐蚀形貌、腐蚀产物进行分析,讨论了换热管的腐蚀失效机理。经分析可知:管程介质导热盐与316Ti不锈钢反应生成致密的聚集态氧化产物FeO,阻碍了导热盐对换热管的腐蚀;壳程混合气与316Ti不锈钢反应生成FeSO、FeSO、FeS、CrS、NiCrS的混合物,其腐蚀机理为介质对316Ti不锈钢的硫化及氧化作用。

关键词 换热器 换热管 316Ti 腐蚀形貌 物相分析

中图分类号 TQ051.5 文献标识码 B 文章编号 0254?6094(2023)02?0260?08

换热器被广泛应用于石油炼化领域不同介质间的热交换过程,可根据现场实际生产的需要实现多种流体间的热交换[1]。换热器的服役环境复杂,通常受到各种高温、高压和腐蚀环境的耦合作用,导致频繁失效[2,3]。根据换热器介质的不同,失效形式主要有应力腐蚀开裂、腐蚀减薄破损等[4],每年因检修、报废造成的直接或间接经济损失达数亿元,增加了石油炼化成本。

由于换热器中的换热管需要接触管程和壳程两种介质,因此使用工况更为复杂,也更易发生失效。换热管的材质有碳钢、合金钢和不锈钢等,可根据换热介质的不同进行选择[5]。316Ti不锈钢属于奥氏体不锈钢,在原316不锈钢成分的基础上添加Ti元素,提高了晶界的耐蚀性,降低了316不锈钢的晶间腐蚀倾向,具有优异的耐蚀性能[6~8],因此被广泛用于制造处于强腐蚀环境的换热管。

某炼化厂换热器在使用过程中发现换热管发生了明显减薄,换热管外翅片消失,换热管局部甚至发生破损,伴有垢状物产生,推断换热管发生了腐蚀。针对该现象,对换热管进行取样,通过金相分析、扫描电镜观察及物相分析等手段,研究了换热管的腐蚀形貌、腐蚀产物成分及结构等,分析了换热管的腐蚀原因及腐蚀机理。

1 换热管使用环境分析

本次发生腐蚀的换热管为316Ti材质,其化学成分见表1。316Ti中Ti的加入能够提高不锈钢辐照后的延性和高温机械性能。由于Ti与C的结合能力很强,因此Ti首先与不锈钢中的C结合而减少了晶界贫Cr的倾向,这样能大幅提高不锈钢抗晶间腐蚀的性能。

换热器通过换热管内外不同温度流体的热交换实现传热,失效的换热管规格为?25 mm×2 mm。换热管外焊有翅片,翅片直径约50 mm,厚度0.5 mm。换热器服役时间约为3年,管程操作温度为进270 ℃,出350 ℃,操作压力为0.7 MPa,工艺介质为由KNO、NaNO、NaNO组成的导热盐混合物;壳程操作温度为430~490 ℃,操作压力为2 kPa,工艺介质为N、CO、HO、O、SO的混合气。管程与壳程环境介质的具体参数在表2中列出。

316Ti不锈钢常温时的屈服强度为205 MPa,随着温度的升高,其屈服强度不断降低,对316Ti不锈钢材料进行模拟,获得的结果如图1所示。

2 换热管失效分析

2.1 宏观取样检查

对腐蚀较严重的换热管进行取样,宏观照片如图2所示。换热管表面腐蚀形貌呈红褐色,质感较为疏松,管弯曲处减薄比其他部位要大,且在弯曲处发生破裂(图2b)。说明换热管因腐蚀发生了明显的减薄,测量破损处厚度约为0.28 mm,此时换热管失去强度,在应力作用下发生破裂。以上现象说明腐蚀在换热管弯曲处最为严重,这是因为弯曲处应力较其他部位更大,钝化膜在应力作用下更容易被破坏。另外,管程介质流动时对换热管产生的冲刷作用也容易引起应力偏高,形成应力与腐蚀的耦合作用,加快减薄。在换热管随机位置截取样品,将换热管展开后的内外表面腐蚀形貌如图2c、d所示。观察换热管内部表面呈黑色,说明316Ti不锈钢换热管在管程介质长期作用下也发生了腐蚀,黑色物质应为腐蚀产物,肉眼观察结合触感分析腐蚀产物较为致密,产物下并未裸露出316Ti不锈钢基体。

换热管焊接翅片位置宏观照片如图3所示,表面可见焊接痕迹,但翅片因腐蚀已基本消失,局部可见少量翅片残余,测量其厚度约为0.16 mm,局部附有结垢痕迹。由图3可初步判断得出翅片在壳程介质作用下发生严重腐蚀,翅片发生溶解。翅片与换热管材质同为316Ti,由此推断,换热管的腐蚀减薄应为由外向内减薄,即换热管的减薄应为壳程介质腐蚀所致。

2.2 金相分析

切割换热管,用环氧树脂封样抛光后观察截面组织,所用腐蚀剂为氯化铁的盐酸水溶液,图4为换热管不同位置的不同倍数照片。由图4b可见,316Ti不锈钢换热管组织为晶粒较均匀的奥氏体组织,晶粒度较细[9],符合国标要求。图4c为换热管外表面显微照片,与心部组织相比未见明显差别,在图中未发现明显腐蚀产物层。图4d为换热管内表面顯微照片,其中亦未见明显腐蚀形貌特征。根据样品内外表面显微特征分析,未见腐蚀产物层的原因可能是腐蚀产物层较薄、较疏松,且与316Ti不锈钢表面结合强度较差,易脱落,导致在制样过程中发生剥落。正是因为腐蚀产物具有易从样品表面剥落的特性,才导致316Ti不锈钢腐蚀较快,这与宏观腐蚀形貌的分析结果一致。

2.3 扫描电镜分析

利用扫描电镜观察换热管表层截面,观察之前对样品进行氯化铁盐酸水溶液的浸蚀,图5所示为换热管截面高倍照片。由扫描电镜照片可见,换热管内表面较平整,表面组织和心部组织稍显不同,分析原因可能是导热盐与不锈钢反应,不锈钢表面被氧化所致。换热管外表面形貌呈破碎状,说明在外表面形成了疏松的腐蚀产物,疏松结构容易富集由壳程气体反应生成的酸性溶液,进一步加快换热管外表面的腐蚀,导致换热管发生减薄。

2.4 腐蚀微观形貌观察

图6为利用体式显微镜获得的换热管内外表面的腐蚀形貌,放大倍数为50倍。由图6a可见换热管内表面较平整,腐蚀产物比较致密,未见明显的腐蚀坑。换热管外表面形貌较为粗糙(图6b),且分布有大量的腐蚀坑,说明换热管外表面腐蚀情况较为恶劣,腐蚀程度更严重,腐蚀产物相对疏松,也更易从样品表面脱落。体式显微镜观察结果与前文分析一致,换热管的减薄主要由外表面的腐蚀引起。

图7为换热管表面腐蚀形貌扫描电镜照片。如图7a所示,换热管内表面可见一层较为致密的腐蚀产物,腐蚀产物上分布着细小的浅坑,坑底未裸露出316Ti不锈钢,说明该腐蚀产物层在一定程度上能够将管程导热盐与316Ti不锈钢隔离开,降低腐蚀速度延缓316Ti的腐蚀[10]。如图7b所示,换热管外表面的腐蚀形貌更加恶劣,腐蚀产物层特征比较疏松,且分布有较为密集的腐蚀坑,腐蚀坑较深,坑内较平,经分析可知,为裸露出的316Ti不锈钢。疏松的腐蚀产物层无法起到隔离介质与材料的作用,并且还会吸附壳程内的介质。壳程的HO、O、SO等富集于疏松的腐蚀产物层构成了较为恶劣的腐蚀环境,在高温、应力的共同作用下,316Ti不锈钢在此处的腐蚀活性非常高,长期作用下发生了严重的腐蚀,造成截面尺寸大幅度减薄。

2.5 腐蚀产物物相分析

换热器壳程可见明显结垢,为确定结垢的成分,取部分垢于玛瑙坩埚碾碎,具体如图8a所示。由图8a可见,换热器壳程结垢呈黄绿色,整体分布比较疏松,根据性状分析应为铁盐或亚铁盐。利用XRD衍射分析物相组成的结果如图8b所示,衍射峰的标定结果显示结垢的主要物相包括FeSO、FeSO、FeS、CrS、NiCrS等(部分物质带结晶水未标出),根据结果分析可知,结垢原因应为316Ti不锈钢管和翅片与壳程内的介质发生了反应,并且反应产物与316Ti不锈钢、壳程介质成分相对应。

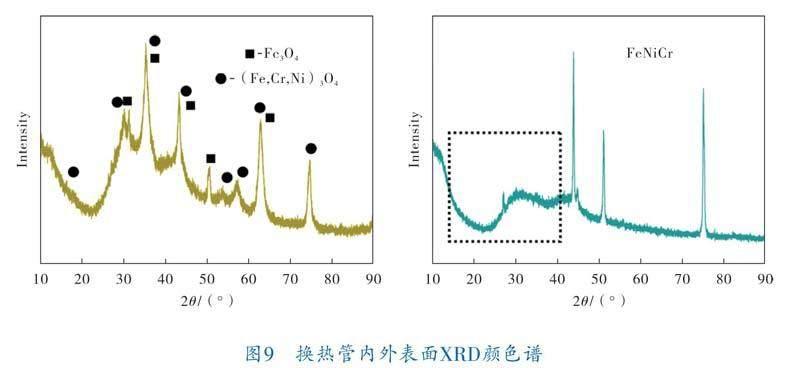

图9为换热管内外表面XRD物相分析结果。换热管内表面物相主要为FeO,兼有少量的Fe、Cr、Ni复合氧化物,FeO为黑色,这与换热管内表面腐蚀产物的颜色一致,说明衍射峰标定正确。换热管外表面X射线衍射峰标定结果主要为Fe、Cr、Ni组成的单一奥氏体,分析原因是换热管外表面腐蚀产物疏松,裸露出不锈钢,X射线衍射时打在不锈钢表面,呈316Ti的奥氏体相特征。除奥氏体外可见一些杂峰,无法准确标定,但其衍射角与Fe3+的化合物(主要是FeO和Fe3+盐)基本一致,FeO呈红褐色,与换热管外表面颜色相同。

3 换热管腐蚀结果分析

首先,针对换热管内表面的腐蚀情况可知,316Ti不锈钢在导热盐中腐蚀后,氧化物颗粒明显增多,几乎覆盖了整个表面,部分氧化物颗粒明显长大,极少数区域存在氧化物脱落现象。换热管内表面可见聚集态氧化产物FeO,因为在较高温度和较长时间的导热盐腐蚀下,316Ti不锈钢基体中的Cr扩散到氧化层,逐渐形成尖晶石结构的(Fe,Cr)O产物,此氧化物对316Ti不锈钢表面有一定的保护作用,因此,换热管内表面的减薄不大。

其次,对换热管的分析结果显示,换热管的减薄主要是外表面减薄,即减薄是换热管外表面在壳程介质中的腐蚀所导致的。一方面,含Cr的316Ti不锈钢表面形成一种尖晶石型的氧化物FeCrO,这种尖晶石型的氧化物和CrO以致密的锈皮形式存在,保护内部的金属不被氧化,从而使材料具有抗高温氧化能力,但是在高温SO环境中,CrO(或FeCrO)的下面会生成Cr的硫化物,而这些Cr的硫化物分子体积大,会在316Ti不锈钢/锈皮的界面上产生结构内应力,导致锈皮开裂,从不锈钢表面脱落,加速腐蚀[11]。壳程介质为N、CO、HO、O、SO的混合气,SO、O易与水蒸气结合形成硫酸蒸汽,构成酸性腐蚀环境,酸性的腐蚀环境又与复合氧化物发生反应生成盐[12]。因此,造成换热管外表面的实际原因分析为316Ti不锈钢的氧化和硫化作用,从扫描电镜腐蚀形貌特征判断符合金属材料的酸性腐蚀特征,也与结垢的XRD物相分析结果相对应(图7)。

316Ti与壳程混合气体的腐蚀机理可用图10进行解释,分为4个阶段[13,14]:第1阶段是介质的吸附阶段,SO和O气体在材料表面吸附,形成吸附态的S和O;第2阶段是钝化膜的形成阶段,吸附态的S和O具有高活性,与316Ti中的Fe、Cr等发生反应,生成的氧化物、硫化物等逐渐长大,在材料表面形成多晶钝化膜,起到隔绝腐蚀介质的作用;第3阶段是原子扩散阶段,钝化层虽然较为致密,但其多晶体结构中的晶界为原子扩散提供了通道,介质中的吸附态S和O向钝化膜内部扩散,316Ti中的Fe向外部扩散(Cr的扩散系数较小);第4阶段是腐蚀产物的形成阶段,元素的互扩散为硫化和氧化反应的继续进行提供了可能,在钝化膜内外分别形成腐蚀产物层,其中的氧化物类型的腐蚀产物又与酸性介质发生反应生成盐。

此外,较高的介质温度(430~490 ℃)也使壳程混合气对316Ti不锈钢的腐蚀作用增强。有研究表明316系奥氏体不锈钢在高温下使用温度可达800 ℃以上,但在450 ℃时有个临界点,即温度一旦达到450 ℃,Cr倾向于与C反应形成CrC,稀释晶界周围的Cr,导致晶内形成貧Cr区,从而降低316Ti不锈钢的耐蚀性。而且,450 ℃的温度外加屈服力会使奥氏体向马氏体转化。简而言之,即经常在450 ℃以上环境下使用时,316系不锈钢的性能和结构都发生变化,表现为耐蚀性降低、强度下降。根据瓦格纳的选择性氧化理论,在使用初期,316Ti不锈钢表面会生成保护性氧化层,降低了原子的扩散速率,此时腐蚀速率较慢。随着服役时间的延长,不锈钢表面生成了更多的氧化产物,壳程混合气与316Ti不锈钢生成的腐蚀产物主要为FeO和Fe3+盐,此类腐蚀产物与基体的附着性较低甚至会发生脱落,这使腐蚀层的保护性降低,导致316Ti不锈钢的腐蚀速率加快。

另外,换热管的管程与壳程介质间的压力差也是导致本次减薄的重要原因,管程与壳程二者间的压力差为680 kPa。680 kPa的压力远小于316Ti不锈钢在490 ℃的屈服强度145 MPa(图1),不足以对其使用性能产生影响。但是,当外表面发生腐蚀时,沿径向向外的微小应力作用会加剧腐蚀产物层发生破裂,进而导致腐蚀产物层从316Ti不锈钢表面脱落。应力对腐蚀行为的影响也很好地表现在了管弯曲处的腐蚀比直管处的腐蚀更严重这一现象中,这是由于管曲弯处要受到管程导热盐介质额外的冲刷应力,使该位置形成的腐蚀产物层更易脱落,因此换热管弯曲处率先失去厚度,导致破裂。

4 结束语

针对本次换热器换热管减薄破损现象,以金相、扫描电镜、XRD衍射等手段进行了检测与分析,结果表明,导致换热管的减薄以其外表面即壳程介质造成的减薄为主,减薄原因为壳程混合气介质HO、O、SO在高温和应力作用下对316Ti不锈钢的均匀腐蚀。可以得到以下结论:

a. 管程介质导热盐与316Ti不锈钢发生反应生成较致密的聚集态氧化产物FeO,FeO对换热管表面起到保护作用,阻碍了导热盐对316Ti不锈钢的腐蚀。

b. 壳程混合气介质对换热管外表面造成严重的腐蚀,腐蚀产物为FeSO、FeSO、FeS、CrS、NiCrS等的疏松混合物,腐蚀机理为SO对316Ti不锈钢的硫化作用。

c. 换热介质高温提高了Cr与C反应形成CrC的倾向,在晶内形成贫Cr区,降低了316Ti不锈钢的耐蚀性;管程介质与壳程介质的压强差在换热管外表面产生张应力,加剧了钝化层的破坏,提高了换热管的腐蚀速率。

参 考 文 献

[1] 曾庆峰,魏翔,赵金海,等.换热器在炼化行业的应用进展[J].石油石化节能,2017,7(4):49-52.

[2] 张智,侯晓峰,秦国民,等.螺旋折流板换热器在炼化领域的应用[J].石油科技论坛,2016,35(S1):219-221;258-259.

[3] 陈晨,张志远.高温高压下两种大温差换热器结构的对比分析[J].化工机械,2020,47(3):383-385.

[4] 曹吉民,李明.浅谈炼化设备中换热器的腐蚀与防护[J].化学工程与装备,2012(8):89-90.

[5] 杨亚辉.双相不锈钢换热器材料选用及焊接技术[J].金属加工(热加工),2016(16):71-74.

[6] 沈朝,潘向烽,张乐福,等.316Ti在超临界水环境中的应力腐蚀和均匀腐蚀行为[J].腐蚀与防护,2014,35(3):209-213.

[7] GRGUR B N, TRI[S][ˇ]OVI[C]['] T L, RAFAILOVI[C]['] L.

Corrosion of stainless steel 316Ti tank for the transpo?

rt 12?15% of hypochlorite solution[J].Engineering Failure Analysis,2020,116:104768.

[8] ZHAO B,ZHAO W,SHI H,et al.The effects of stabilizing treatment on microstructure and corrosion resistance of 316Ti stainless steel[J].Engineering Failure Analysis,2019,156:961-969.

[9] RAMREDDY K,KUMAR E N,JEYARAAM R,et al.Effect of grain boundary character distribution on weld heat?affected zone liquation cracking behavior of AISI 316Ti austenitic stainless steel[J].Materials Characte? rization,2018,142:115-123.

[10] 马红杰.0Cr18Ni10Ti不锈钢换热器管束腐蚀开裂分析[J].石油化工设备技术,2019,40(5):10-13;6.

[11] 周才正,洛桑,孙延虎,等.304不锈钢在不同温度硝酸熔盐中的腐蚀行为[J].机械工程材料,2019,43(5):68-70;78.

[12] 吴彦君.某高含硫气田316L奥氏体合金腐蚀规律研究[J].全面腐蚀控制,2017,31(7):76-81.

[13] 张扬伟,王富岗,李德俊,等.310型不锈钢在SO2/S2/N2混合气氛中的高温腐蚀[J].腐蚀与防护,2000,21(6):257-259.

[14] 张扬伟,王富岗,李德俊,等.310SS在SO2?S2?N2气氛中高温腐蚀行为[J].大连理工大学学报,2000,40(5):565-569.

(收稿日期:2022-05-27,修回日期:2023-03-02)

基金项目:东北石油大学校青年基金项目(2020QNL?09);国家自然科学基金项目(51974091);黑龙江省自然科学基金项目(LH2019E021)。

作者简介:李永存(1988-),讲师,从事工程材料失效分析工作。

通讯作者:王勇(1979-),教授,从事材料腐蚀与防护教学和研究工作,wangyongsll@163.com。

引用本文:李永存,朱文俊,董杭,等.316Ti材质换热管在含硫介质中的腐蚀失效机理分析[J].化工机械,2023,50(2):260-266;277.