冻干法制备不同晶型纳米磷酸锆及其摩擦学性能研究*

杨卓宇 彭润玲 杜 航 曹 蔚 翟浩楠 王 威

(西安工业大学机电学院 陕西西安 710021)

近年来,各类纳米材料在减摩抗磨中被广泛应用[1-3]。其中纳米磷酸锆(α-ZrP)因其分子结构稳定、形貌多样、性能多元等特点,可作为润滑油添加剂[4-9]。

以往研究结果表明,α-ZrP作为一种润滑油纳米添加剂时,润滑油的摩擦性能得到提升,证明能够被进一步研究应用[10-14]。代莹静等[15]研究发现,α-ZrP作为无水钙基脂添加剂时,能够有效提升其极压性能和抗磨损性能。但是α-ZrP的单一形貌且粒径不可控,限制了α-ZrP的实际应用。武志涛等[16]利用表面活性剂对α-ZrP进行改性,发现其极压性能和抗磨性能有所提升。但是该研究只对单一晶型的α-ZrP进行了摩擦性能研究。

为了解决α-ZrP晶型单一,粒径不可控的问题,同时为了探究不同晶型对摩擦性能的影响,本文作者利用冻干法成功制备了纳米α-ZrP。研究表明,利用冻干法制备纳米颗粒时,控制添加剂的含量以及冻结速率,不同的冻结速率会使得冰晶生长速度不同,影响冻结物的粒径大小[17-21]。因此,利用冻干法制备纳米α-ZrP时,通过控制冻结速率能够调控纳米α-ZrP的粒径尺寸[22]。文中通过调整冻干工艺参数,制备了不同形貌及粒径的α-ZrP,将制备出的样品加入到基础油中,设计摩擦实验,探究不同α-ZrP晶型对基础油摩擦性能的影响。

1 实验部分

1.1 实验材料

实验所用材料见表1。

表1 实验材料

1.2 样品制备

纳米磷酸锆的制备:首先配制H3PO4、NH3·H2O以及H2O混合溶液,再加入CH4N2O、ZrOCl2·8H2O、CH4N2O,混合均匀后,分别添加质量分数0.1%、0.3%、0.5%的(C6H9NO)n;加热搅拌,最终得到白色沉淀;加入适量蒸馏水,使沉淀均匀分散在蒸馏水中,然后在不同的预冻条件下,包括冰箱预冻-20 ℃(冻结速率0.2 cm/h)、液氮预冻-195 ℃(冻结速率10~80 cm/h)以及抽真空冻结(冷阱温度-55 ℃,真空度1 Pa)(冻结速率20~100 cm/h),将溶液冻干。

润滑剂的制备:实验采用石蜡油作为基础油,将质量分数为0、0.1%、0.2%、0.4%、0.8%、1.5%、2.0%、3.0%的α-ZrP粉末加入到石蜡油中,利用超声分散30 min,使其均匀分散在基础油中,制得不同质量分数的α-ZrP纳米润滑油油样。

1.3 样品表征方法

利用Zeiss Sigma 300型SEM(场发射扫描电子显微镜)、JEM 2100F型TEM(透射电子显微镜)对纳米α-ZrP样品的微观形貌和结构进行观察和分析。利用XRD(X-射线衍射仪)分析样品的组成。

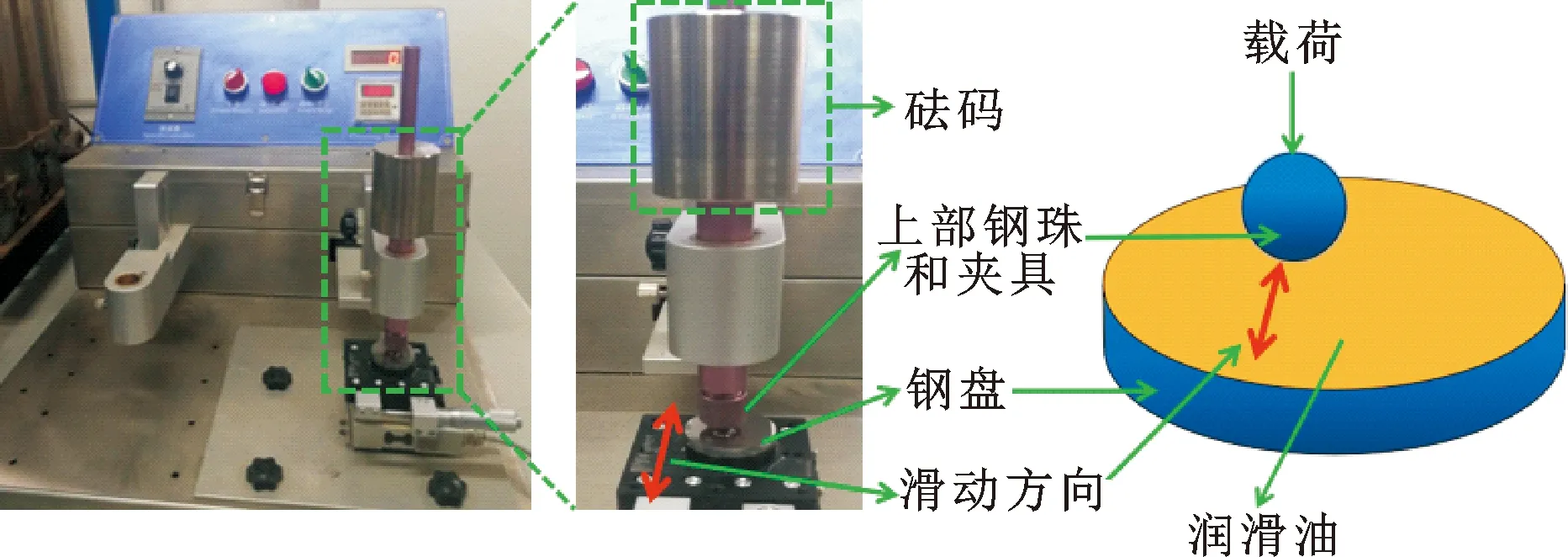

1.4 摩擦磨损实验

利用球盘式摩擦磨损试验机(如图1所示),对制备的油样进行摩擦学性能评定。实验采用球盘往复式运动,采用的304不锈钢钢盘表面粗糙度为0.01 μm,采用的工业用轴承钢钢珠直径为9.5 mm,表面粗糙度为0.01 μm。实验前先用抛光机打磨钢盘表面,避免钢珠和钢盘上有杂质从而影响结果的准确性。实验在常温常压下进行,温度为25 ℃,滑动速度分别为0.36、0.72、1.44 m/s,球盘的往复运动距离为5 mm。

图1 球盘式摩擦磨损试验机

2 微观形貌表征结果及分析

2.1 颗粒状α-ZrP的形貌与结构

制备过程中,控制聚乙烯吡咯烷酮质量分数为0.1%,制备出颗粒状的纳米α-ZrP。图2示出了采用不同预冻条件制备的纳米α-ZrP颗粒的SEM表面形貌。可见,α-ZrP呈现密集的颗粒状结构,结晶度较高,而且表面规整光滑。图2(a)所示为冰箱冻结(热风干燥)后干燥的α-ZrP颗粒表面形貌,其粒径较大,粒径分布在60 nm左右。图2(b)所示为液氮预冻条件下制备的α-ZrP颗粒表面形貌,其粒径分布在40 nm左右。图2(c)所示为抽真空冻结制备的α-ZrP颗粒表面形貌,其粒径小、孔隙密集,粒径分布在20~30 nm之间。选取抽真空冻结制备的α-ZrP颗粒进行XRD分析,如图2(d)所示。图中在24.3°出现的衍射峰,对应α-ZrP晶体的(110)晶面。从XRD图谱中能够看出,ZrP晶体结构为α相[23-26]。

图2 不同预冻条件制备的α-ZrP颗粒SEM表面形貌

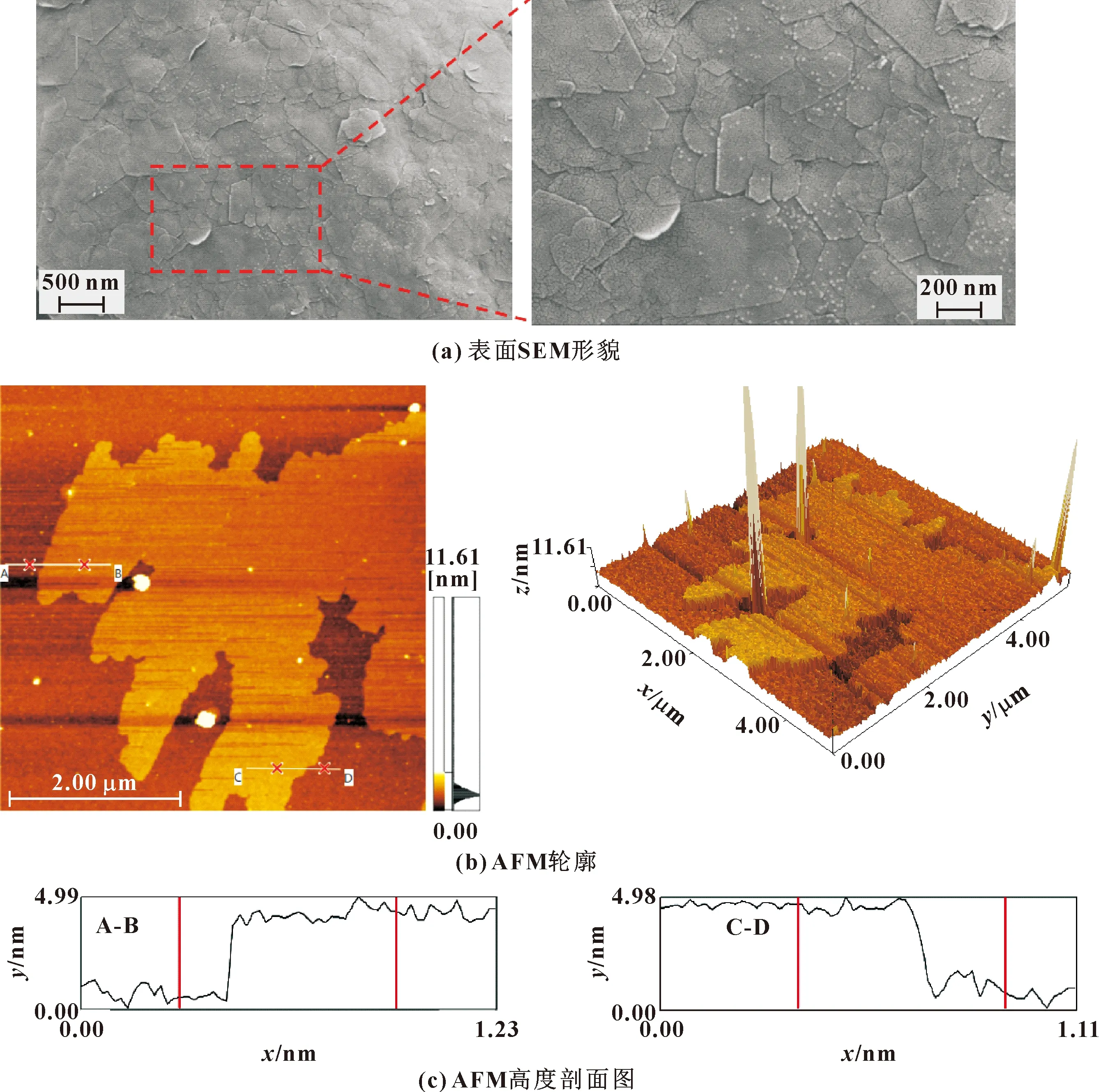

2.2 片层状α-ZrP的形貌和结构

制备过程中,控制聚乙烯吡咯烷酮质量分数为0.5%,制备出片层状的纳米α-ZrP,其结构和形貌如图3所示。从图3(a)可看出,α-ZrP呈现片层状结构,部分α-ZrP层叠在一起,形成多层结构。α-ZrP出现层叠的原因是在制备样品的过程中,样品没有充分分散。

图3 冻干法制备的片层状α-ZrP的形貌及轮廓

观察图中的粒径尺寸分布,片层状的α-ZrP粒径在200~300 nm之间。而热风干燥的α-ZrP的平均粒径在500~700 nm之间[26]。对比可知,冻干法得到的α-ZrP的粒径减小了60%左右。对片层状α-ZrP进行原子力显微镜观测,结果如图3(b)、(c)所示。可见,片层状α-ZrP堆叠之后,厚度为4~5 nm。

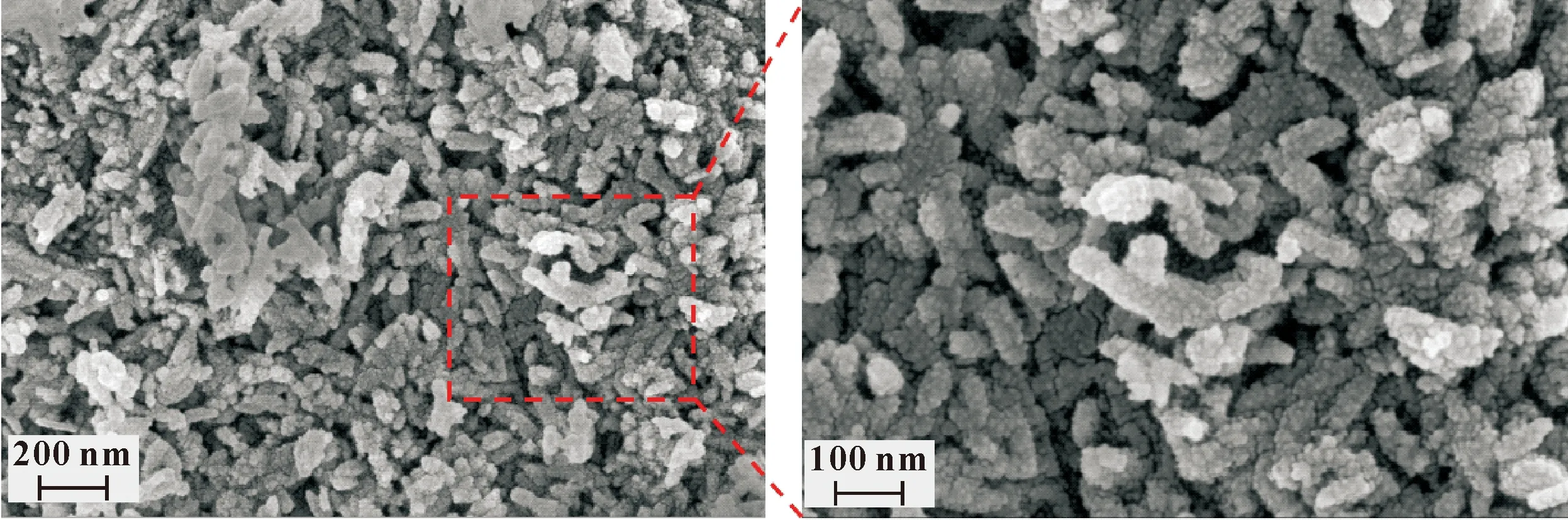

2.3 棒状α-ZrP的形貌和结构

制备过程中,控制聚乙烯吡咯烷酮质量分数为0.3%,在液氮冻结条件下制备出棒状的α-ZrP,如图4所示。可见,α-ZrP呈现棒状结构,长度在120 nm左右,直径为30 nm左右。α-ZrP团聚堆叠的原因是制备样品时,未使用超声震散。

图4 冻干法制备的棒状α-ZrP SEM形貌

3 摩擦实验结果及分析

3.1 α-ZrP添加量对摩擦性能的影响

利用球盘式往复运动试验机,在载荷5 N、往复运动速度0.72 m/s条件下,分别考察了质量分数为0、0.1%、0.2%、0.4%、0.8%、1.5%、2.0%、3.0%的颗粒状α-ZrP在基础油中的摩擦因数,结果如图5所示。未添加α-ZrP时,摩擦因数为0.12;α-ZrP质量分数为0.1%、0.2%时,摩擦因数为0.11;α-ZrP质量分数为2%时,摩擦因数为0.08,相较于未加α-ZrP时摩擦因数下降34.6%;当α-ZrP质量分数超过2%时,摩擦因数升高,最后稳定在0.09左右。可见,纳米α-ZrP作为润滑油添加剂时,最优添加量为2%(质量分数)。

图5 不同α-ZrP质量分数时油样的摩擦因数

另外,文中在实验中发现,不同晶型的α-ZrP作为润滑油纳米添加剂,其摩擦因数走势基本相同。因此,文中仅以颗粒状α-ZrP进行探讨。

为了进一步考察α-ZrP质量分数对摩擦性能的影响,对不同油样润滑下钢盘表面磨痕进行了分析,同时给出了不使用润滑油的实验组进行对照,结果如图6所示。

由图6可以看出,当α-ZrP质量分数为2%时,磨痕深度为0.5 μm,对比其余实验组,深度最低。

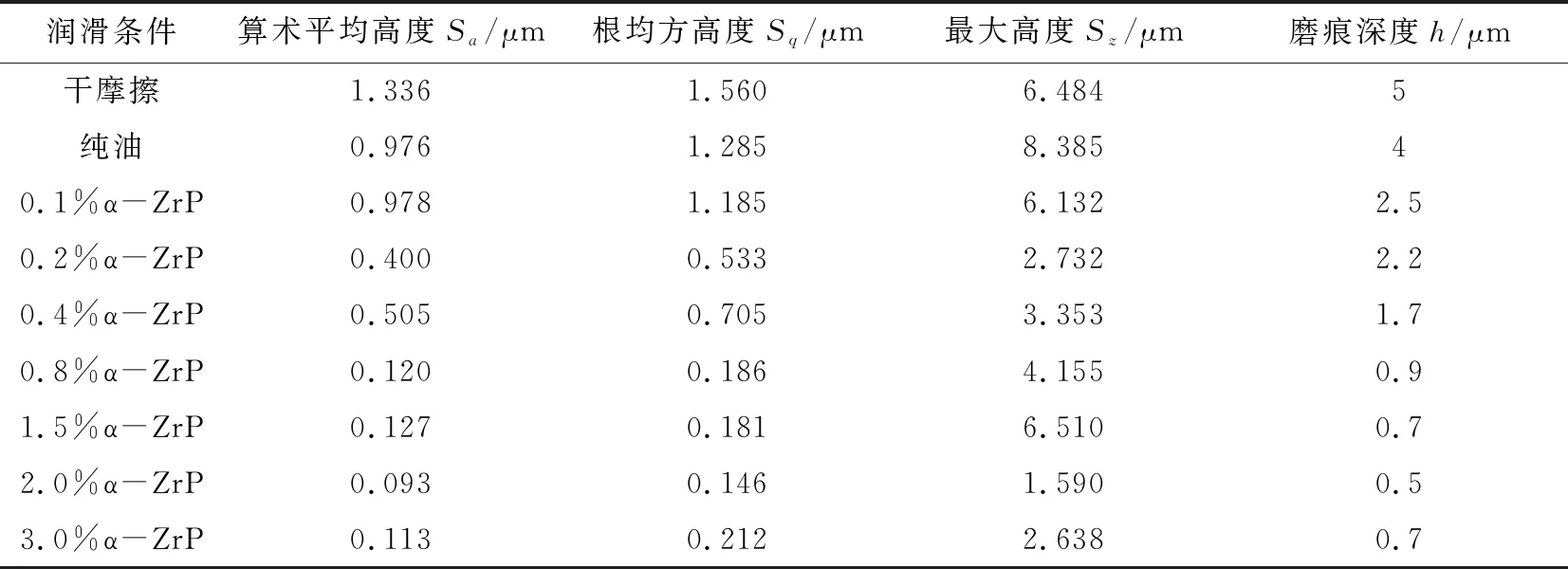

含不同质量分数α-ZrP的油样润滑下磨痕表面粗糙度相关数据如表2所示。当α-ZrP质量分数为2%时,算术平均高度Sa=0.093 μm,根均方高度Sq=0.146 μm,最大高度Sz=1.590 μm,对比其他实验组均为最低。因此进一步证明α-ZrP作为润滑油添加剂时,最优添加量为2%(质量分数)。

表2 不同油样润滑下磨痕表面算术平均高度、根均方高度、最大高度及磨痕深度

3.2 α-ZrP晶体粒径及形貌对摩擦性能的影响

为了进一步研究α-ZrP晶体粒径及形貌对于基础油摩擦性能的影响,在基础油中加入质量分数2%的冻干法制备的α-ZrP粉体,在球盘式往复运动试验机上运行30 min,考察其摩擦性能。

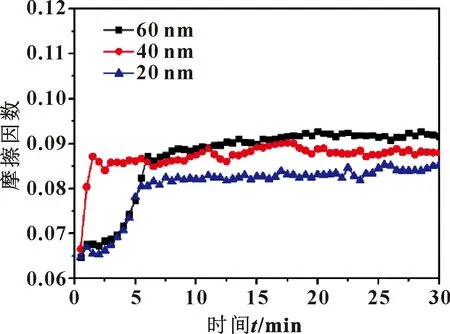

图7所示为颗粒状α-ZrP的粒径对摩擦因数的影响。可以发现,颗粒状α-ZrP的粒径越小,其摩擦因数越小。粒径为20 nmα-ZrP时的摩擦因数最小,最终稳定在0.08。

图7 颗粒状α-ZrP的粒径对摩擦因数的影响

图8所示为冻干法制备的不同形貌的α-ZrP对摩擦因数的影响。可以看出,颗粒状α-ZrP的摩擦因数最小,平均摩擦因数为0.08;片状α-ZrP的摩擦因数较小,且能很快达到稳定状态;棒状α-ZrP的摩擦因数较大,达到稳定状态的时间也比较长。因此,颗粒状和片状的α-ZrP比较适合做润滑添加剂,下文将进一步对其不同工况下的润滑性能进行研究。

3.3 不同工况下α-ZrP的摩擦性能

实验分别模拟摩擦速度0.36及1.44 m/s(分别对应低速和高速工况),以及载荷5、10、15 N(对应的接触应力为535、674、772 MPa),考察制备的颗粒状和片状纳米α-ZrP作为润滑油添加剂的摩擦性能。结果如图9所示。

图9 不同速度和载荷下颗粒和片层状α-ZrP的平均摩擦因数

如图9(a)所示,在摩擦速度为1.44 m/s、载荷为5 N时颗粒状α-ZrP的平均摩擦因数为0.08,而片层状则为0.11,说明颗粒状α-ZrP更适合高速轻载的工况;当载荷增加到15 N时,颗粒状α-ZrP的平均摩擦因数明显增大到0.17,而片层状α-ZrP的平均摩擦因数变化较小。如图9(b)所示,当摩擦速度为0.36 m/s,载荷为15 N时,片层状平均摩擦因数降低为0.07,而颗粒状α-ZrP的平均摩擦因数变化不大,说明在低速重载的工况下,片层状α-ZrP摩擦性能更优。

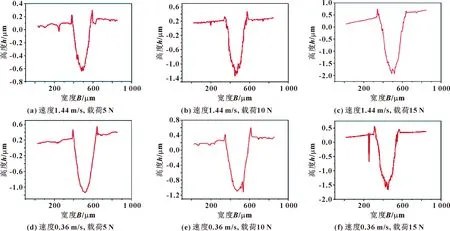

为了进一步探究不同工况下片层状和颗粒状α-ZrP的摩擦学性能,对实验后钢盘磨痕进行白光干涉检测。如图10所示,为片层状α-ZrP在不同工况下的磨痕深度曲线。

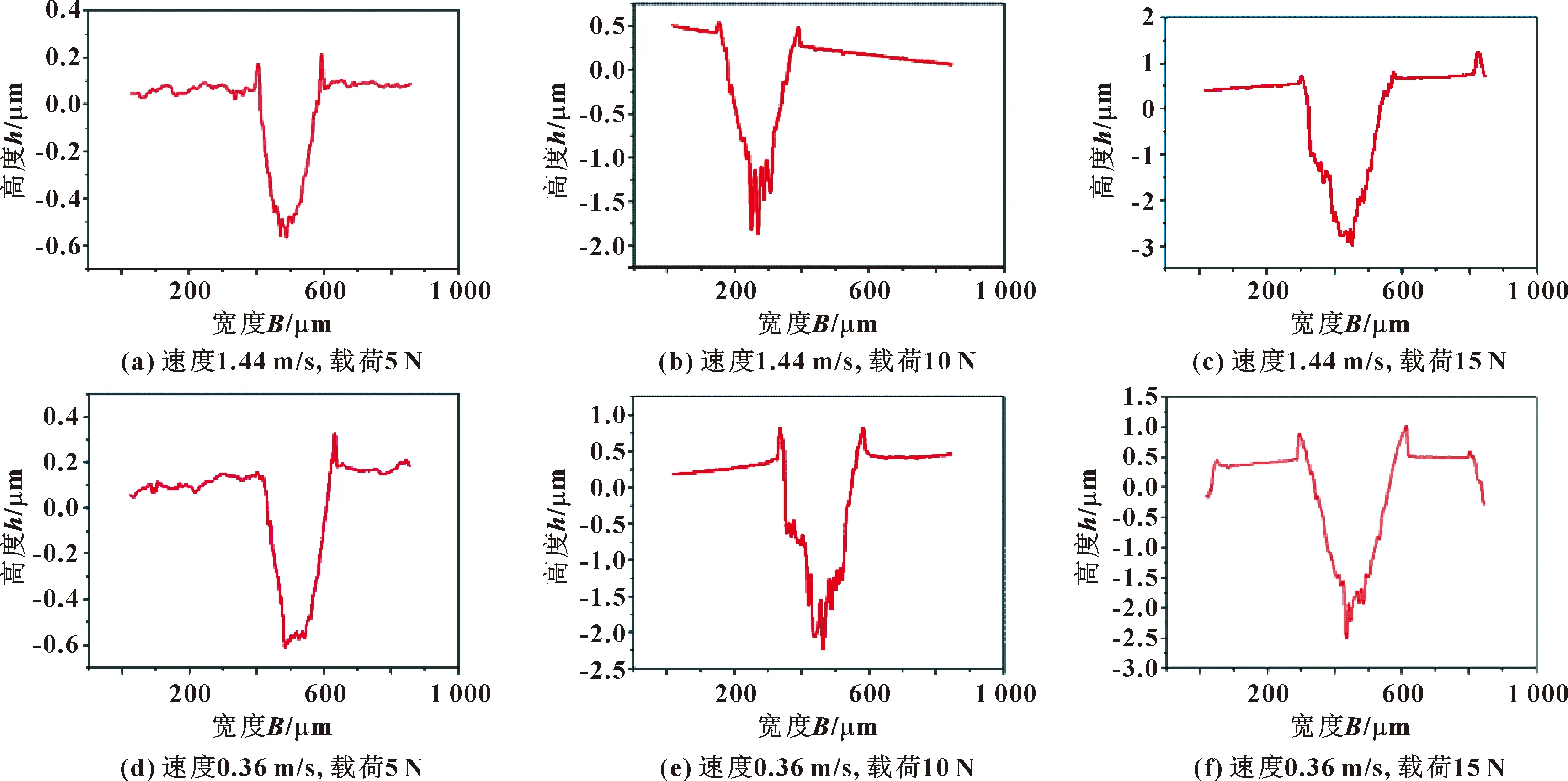

对比图10、11可知,在高速轻载工况下(摩擦速度1.44 m/s、载荷5 N),片层状α-ZrP的磨痕深度为0.7 μm,而颗粒状α-ZrP的磨痕深度为0.5 μm;而在低速重载工况下(摩擦速度0.36 m/s,载荷15 N),片层状α-ZrP的磨痕深度为1.5 μm,而颗粒状α-ZrP的磨痕深度为2.5 μm。这进一步证明颗粒状α-ZrP适合高速轻载工况,而片层状α-ZrP适合低速重载工况。

图10 片层状α-ZrP在不同工况下的磨痕深度曲线

表3示出了含颗粒状和片层状α-ZrP油样润滑下钢盘磨痕的表面粗糙度。在高速轻载工况下,含片层状α-ZrP油样润滑下的表面粗糙度相关参数Sa=0.159 μm,Sq=0.216 μm,Sz=2.980 μm,而含颗粒状α-ZrP油样润滑下的表面粗糙度相关参数Sa=0.127 μm,Sq=0.181 μm,Sz=2.510 μm。对比发现,含颗粒状α-ZrP油样润滑下的磨痕粗糙度更小。而在低速重载工况下,含片层状α-ZrP油样润滑下的表面粗糙度相关参数Sa=0.422 μm,Sq=0.554 μm,Sz=4.305 μm,而含颗粒状α-ZrP油样润滑下的表面粗糙度相关参数Sa=0.690 μm,Sq=0.839 μm,Sz=4.730 μm。对比发现,含片层状α-ZrP油样润滑下的磨痕粗糙度更小。

表3 不同工况下,片层状和颗粒状α-ZrP磨痕表面算术平均高度、根均方高度、最大高度及磨痕深度

综上所述,α-ZrP在不同形貌下,展现出了不同的润滑性能,颗粒状α-ZrP适合高速轻载,而片层状α-ZrP更适合低速重载。

图11 颗粒状α-ZrP在不同工况下磨痕深度曲线

4 结论

(1)用冻干法制备了不同粒径和晶型的α-ZrP。结果表明,冻干工艺过程中,控制冻结速率能够约束α-ZrP的粒径大小,随冻结速率增加,α-ZrP粒径会降低;而添加质量分数0.1%、0.3%、0.5%的聚乙烯吡咯烷酮,能够使得α-ZrP的形貌分别呈现颗粒状、棒状以及片层状。

(2)在相同工况下,相对于棒状以及片层状α-ZrP,颗粒状α-ZrP的摩擦因数最小;且随着粒径减小,颗粒状α-ZrP的摩擦因数也下降。

(3)在不同工况下,不同形貌的α-ZrP展现出不同的摩擦学性能,在高速轻载时,颗粒状α-ZrP的磨痕深度、粗糙度指数均小于片层状α-ZrP;在低速重载时,片层状α-ZrP的磨痕深度、粗糙度指数均小于颗粒状。因此,颗粒状α-ZrP适合于高速轻载工况,而片层状α-ZrP更适合于低速重载工况。