基于数学模型的航天零件产品工时定额管理研究与应用

王海涛、朱小佳、张遵生、张子炫、王兴友 /天津航天长征火箭制造有限公司

工时定额作为劳动定额的重要组成部分,在企业管理中起基础支撑作用,工时信息也是一种宝贵的经营管理资源,一方面是企业内部支撑部门及员工考核激励、财务成本核算、生产计划排产的有效工具,另一方面也是企业对外支撑产品价格、体现产品价值、衡量竞争优势等的重要依据。随着航天强国建设全面开启新征程,航天工业发展进入战略转型期,产业经济规模快速扩大,航天企业承担的生产任务异常繁重,生产流程非常复杂,并且质量要求也特别严格,零件产品具有种类多、批量小的特点,尤其是在产品研制阶段,产品的尺寸结构、工艺流程以及生产组织模式不断变化,采用传统的时间测定法、统计分析法、经验估工法等参与工时定额管理不仅管理效率低下,而且产品间的平衡性不高,主观随意性大,普遍存在较大的偶然性误差,难以切实满足应用需求,所以采用更加先进、科学的工时管理模式参与工时定额管理势在必行。

基于此,结合航天零件产品实际生产过程,探索建立基于数学模型的工时定额管理方法,以产品特征、工艺技术等工时影响因素为输入,通过各影响因素与工时之间的内在数学规律建立函数对应关系,最终以工时数据作为输出。由于其考虑的工时影响因素较为全面,对不同类别零件产品都具有很强的适用性,便于形成标准化管理,有利于提高工时水平的均衡性,并且操作简单灵活,能够使工时定额管理更加高效合理。

一、工时定额管理现状与需求分析

工时定额是企业管理的一项重要基础性工作,科学合理的工时定额管理能够让企业在时间和空间上把各种经济要素有机组织起来,推动生产经营有序发展。在传统航天企业中,工时定额管理普遍采用公司、车间二级管理的模式。公司级一般设在人力部门(也有部分企业设在经营部门或财务部门),是工时定额一级管理归口责任部门,各科研生产单位是工时定额管理的二级责任单位。近年来部分企业为提高管理效率,开始采用一级管理模式,由职能处室对企业的工时定额业务统一进行管理。

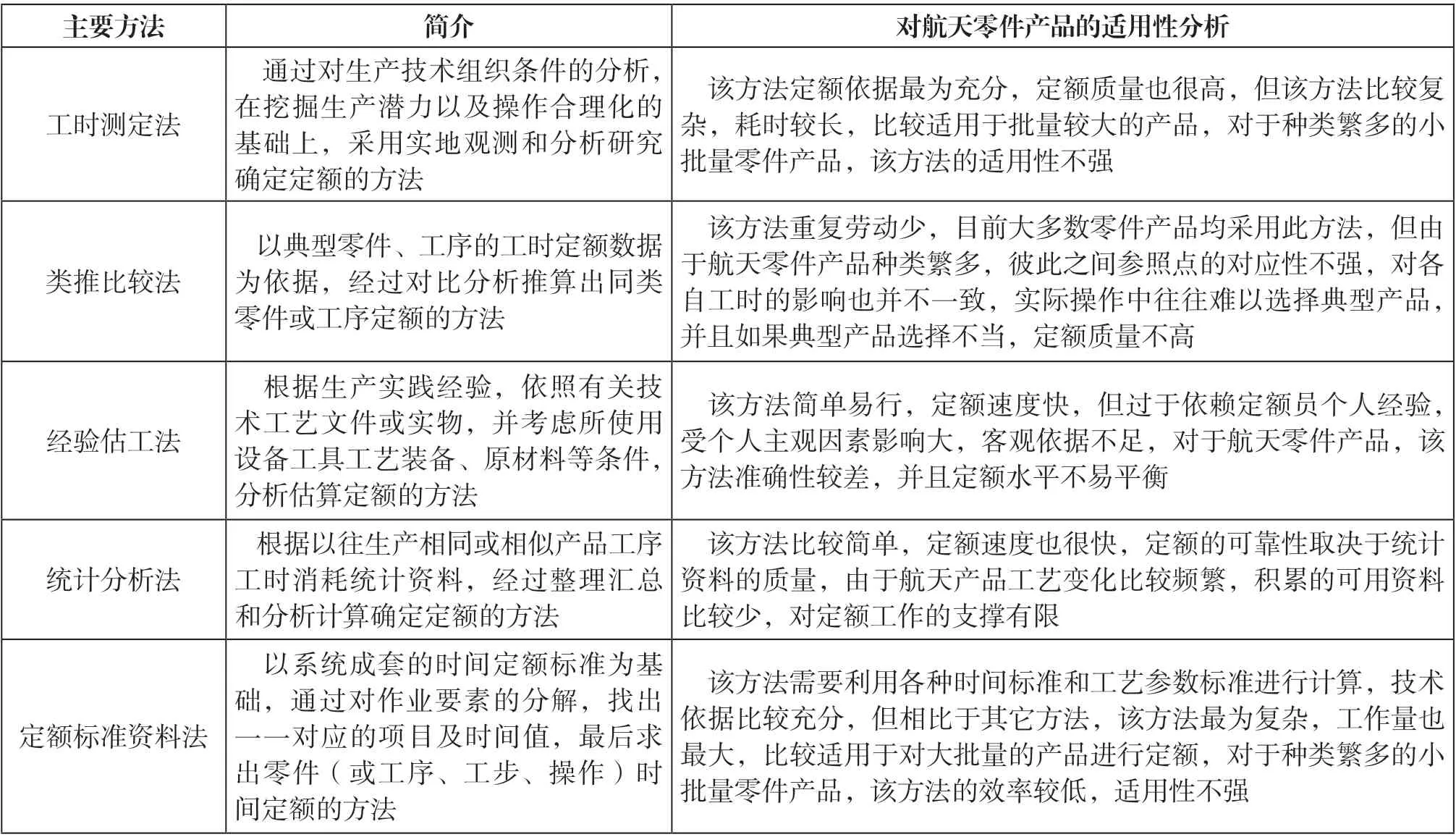

虽然航天企业对工时管理的模式各有不同,但工时定额主要采用工时测定法、类推比较法、经验估工法、统计分析法和定额标准资料法等,各种方法的优缺点如表1 所示。

表1 工时定额方法

由于航天企业的生产具有高度的复杂性和多样性,因此在不同条件和范围内选择上述一种或几种方法参与工时定额管理。一般来说,企业选择何种工时定额方法,主要依据是能否满足生产和管理方面的应用需要。当前,航天企业对工时定额管理的应用主要有3 个方面:一是为经济责任制的执行、效益工资的分配奠定基础,二是为成本核算和产品报价提供依据,三是为人员规划、配备提供依据。因此,对工时定额的管理应具备:工时定额水平的均衡性、工时定额结构的合理性、工时定额数据的准确性以及工时定额管理的高效性。

在新形势下,鉴于航天零件产品生产种类繁多、工艺变化频繁、生产批量有限的特点,工时定额管理越来越难以满足需求,主要表现在工时水平的均衡性有待加强、工时数据维护的及时性有待提高、新产品工时定额难以控制等几个方面。为此,需要建立一套与航天零件产品特点相适应的工时定额管理方法,为实现工时定额管理的科学化、标准化、信息化、系统化奠定基础。

二、基于数学模型的工时定额管理模式

基于数学模型的工时定额管理模式主要是建立产品工时影响因素与工时定额之间的函数关系,形成与该类产品生产组织条件相适应的基本数学模型,以此为核心,梳理工时定额管理过程中的信息输入与输出、工作流程与分工、职责权限与要求等一系列管理要素,进而形成一整套工时定额管理模式。

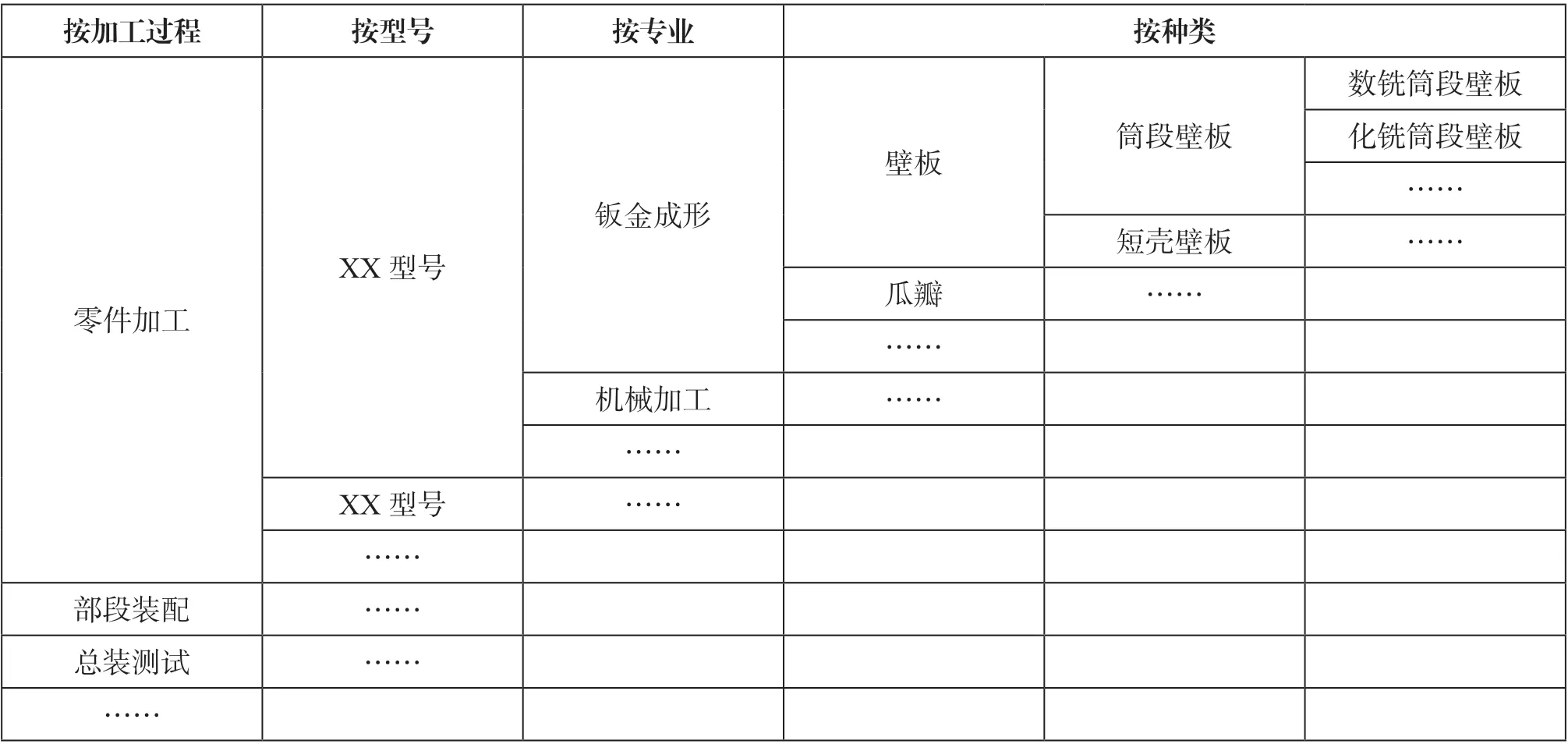

1.建立清晰的产品分类方式,选取典型产品作为研究对象

将产品根据加工过程的不同,按型号、专业、种类等进行逐层划分。航天产品的研制大体上可分为零件成形、部段装配和总装测试3 个过程。其中,零件产品的数量和种类在整发型号产品中的占比最高,因此首先将其作为工时定额研究的重点,后续结合实际情况和管理需要,逐渐向部段装配和总装测试推进。对零件产品可进一步按型号、专业和种类进行划分,从而建立产品层级关系,如表2 所示。

表2 型号产品分类示例

在各类产品中选取典型产品作为研究对象。典型产品的选取基于以下原则:工艺流程相对完整,产品尺寸相对丰富,生产模式相对多样。典型产品不仅需要在同类产品中具有代表性,其技术要求、工艺技术及生产模式等还需要包络同类其他产品,因此也可在同类产品中选取几件有代表性的产品,组合成典型产品作为研究对象。

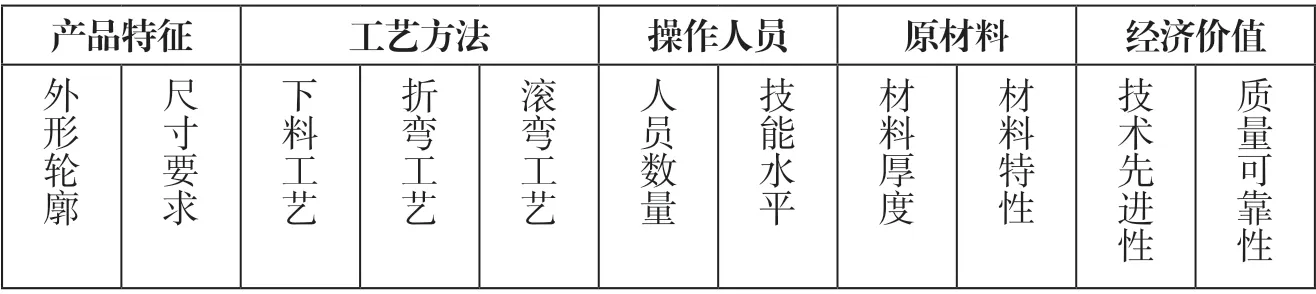

2.对典型产品加工过程进行分解,梳理形成工时影响因素

产品工时等于各工序工时之和,因此需要对各类典型产品的加工过程按工序、工步进行逐层分解,研究影响各级工时的底层事件,这些底层事件既包括一系列产品尺寸特征,也包括一些人员组织模式、设备操作方式、原材料特性、工艺方法选择、质量特殊要求等信息,并且这些底层事件在不同工序、工步中重复存在,因此需要对这些分散的底层事件进行梳理,一方面将这些底层事件按一定的分类方式在不同层级进行统一,形成较为规范的工时影响因素清单,另一方面建立工时影响因素与加工过程的对应关系,为后续影响权重的测算和赋值奠定基础。

传统上,工时定额一般是指一线基本生产工人完成生产任务的纯劳动时间的消耗,其衡量对象为客观时间,进而体现劳动价值,但随着工时定额应用的不断拓展,工时定额也会用来支撑产品的技术先进性、质量可靠性等经济价值。因此,根据应用的不同,可对工时影响因素适当进行拓展,如将技术先进性、产品特性、劳动强度等纳入其中,而技术先进性和质量可靠性是体现航天产品价值最重要的特征。

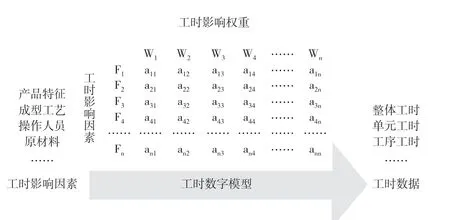

3.建立工时函数对应关系,制定工时数学模型

制定工时数学模型的本质是以工时影响因素为输入,通过分析加工内容和耗用时间之间的内在数学规律,建立工时函数对应关系,对各影响因素的时间权重进行时间赋值和数学运算,最终以工时数据作为输出的过程。其中,建立各影响因素的数学关系,并对影响因素进行时间赋值和修正是最重要的环节,需要反复迭代和验证。

由于航天零件产品的加工过程比较复杂,涉及到的工时影响因素众多,各变量之间也存在不同程度的相互影响,最终的工时数据往往是各影响因素的综合作用结果,难以厘清某一具体因素对最终工时结果的影响程度,通过分析比较,最优的解决方法是首先对产品加工工序重新进行梳理,建立一系列工时影响因素相对独立的工时单元,然后逐一对各单元中的影响因素进行时间赋值、迭代计算和修改验证,最后再进行整体的迭代计算和验证,通过小循环和大循环2 个阶段对数学模型进行完善。

三、实践应用

以新一代运载火箭中板材框类产品为例,其结构复杂多样,成形过程中可变因素较多,并且工艺流程和加工周期较长,不同板材框的工时参照点过多,并且彼此之间影响权重各不相同,难以进行精确比较,不利于采用跟产实测、类推比较等传统工时定额方法制定工时,而通过建立工时数学模型,能够快速、准确地计算各工时影响因素对产品工时的影响程度,大幅提高此类产品工时定额的质量和效率。

板材框产品的工时影响因素包括产品直径、弯曲角度、截面形状、腹板高度、下陷和缺口的种类和数量、热处理要求、成形方式等,对这些影响因素进行梳理和细化,形成具有一定层级关系的工时影响因素清单,如表3 所示。

表3 板材框类产品工时影响清单

将板材框类产品的加工过程划分为相对独立的工时单元,通过赋值、迭代及修正,建立各单元内部工时影响因素与工时权重的对应函数关系,形成以板材框类产品各工时影响因素为输入、以最终工时数据为输出的工时数学模型,如图1 所示。

图1 板材框类产品工时制定过程

经实践验证,以工时数学模型为基础,开展板材框类各项产品的工时制定工作,能够大幅提高工时数据的质量,有效提升工时管理效率。针对航天零件产品种类多、批量小、尺寸结构和工艺流程不断变化的特点,通过比较传统工时定额制定方法的优缺点,研究建立一套基于数学模型的工时定额管理方法,并在工时定额工作中进行应用,大幅提高了工时数据的质量和工时管理效率,为航天企业的经营管理奠定了重要基础。