基于VMI的宇航元器件供货新模式探索与实践

卢超月 /北京微电子技术研究所

侯清锋 /北京控制工程研究所

逄元峰、刘福海 /北京微电子技术研究所

“十四五”期间,中国进入航天建设快车道,宇航发射任务愈加频繁,航天器研制周期越来越短,对供应商物资供应能力提出了更高的要求。随着近几年宇航元器件自主可控发展的大趋势,宇航元器件供应商供应品种及数量大幅增加,元器件厂商交付压力增大。宇航元器件供货的特点是需要经过第三方质保验收。区别于一般的元器件供货,宇航元器件供应商首先将产品交付给第三方,质保完成并开具合格证后交付客户,增加了时间和金钱成本。同时,宇航元器件因其自身的高可靠、多品种、小批量、耐特殊环境能力等特点,导致其生产、质保周期较长,从而使整个供货周期长,有时长达8~12 个月。而型号研制周期越来越短,宇航元器件供应商交付进度面临着巨大挑战,因此在保证元器件质量的基础上,供应商和客户正在积极探索改进原有供货模式,以适应型号研制节奏。

供应商管理库存(VMI)是一种在供应链环境下的库存运作模式,相较于传统的按照客户发出订单进行补货的做法,VMI 模式是以实际或预测的生产需求和库存量作为生产需求预测和库存补货的解决方法,主要特点是合作性、互利性、互动性、协议性。宇航元器件供应商与客户沟通,创新性地将VMI 模式应用到宇航元器件供货流程中,极大缩短了物资需求提出、合同签订、物资交付、财务结算等环节的时间周期,真正实现互信合作、互利共赢的双赢局面。

供应商管理库存(VMI)是一种在供应链环境下的库存运作模式,相较于传统的按照客户发出订单进行补货的做法,VMI 模式是以实际或预测的生产需求和库存量作为生产需求预测和库存补货的解决方法,主要特点是合作性、互利性、互动性、协议性。宇航元器件供应商与客户沟通,创新性地将VMI 模式应用到宇航元器件供货流程中,极大缩短了物资需求提出、合同签订、物资交付、财务结算等环节的时间周期,真正实现互信合作、互利共赢的双赢局面。

一、现状及存在的问题

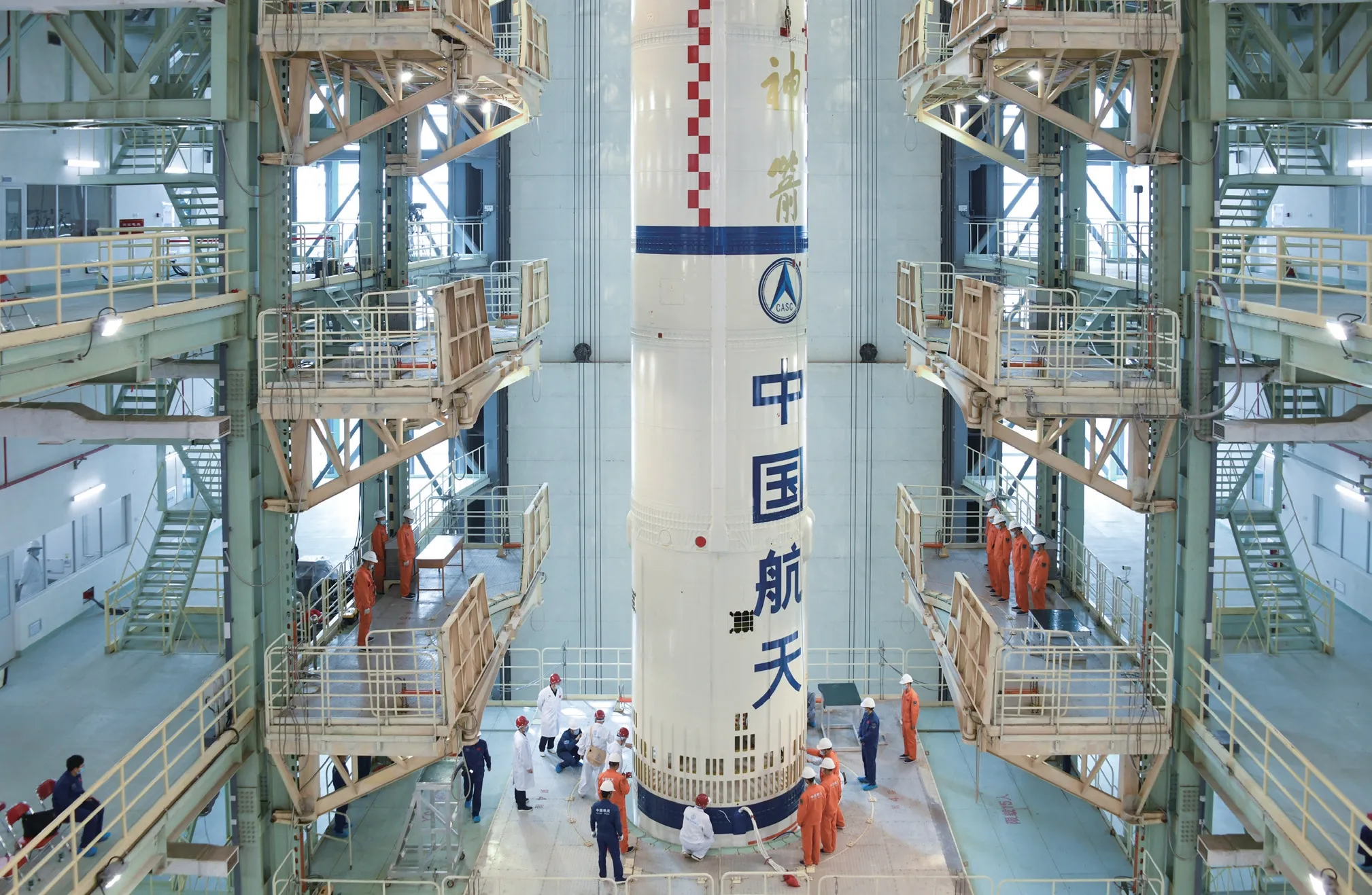

宇航元器件供应商的客户以使用元器件的航天型号单机单位居多,笔者以客户A 为例阐述型号产品供应过程中存在的问题。宇航元器件采购周期可分为商务、生产、质保3 个阶段。客户A 各个科室设计师根据型号研制进度情况,每个月会在企业资源计划系统(ERP)提出元器件采购需求,从产品需求提出到完成付款需要经过18 个环节,涉及供应商、客户、质保方3 个单位,如图1 所示。

图1 整个采购供应流程

在整个采购流程的3 个阶段中,商务阶段工作繁琐,生产阶段周期相对固定,质保阶段涉及第三方单位资源使用情况,具有一定的不确定性。经粗略统计,商务阶段需要35 个工作日,生产阶段需要135个连续自然日,质保阶段需要45 个工作日,共计需要215 天/单,每个月会产生一个需求订单,每个需求订单都要经历18 个环节215 天完成闭环,这对于传统的长周期(4~5 年)型号任务在可接受范围内,但对于现在的短周期(1~2 年,甚至8~10 个月)型号任务是不可接受的,因此需要改进采购协同流程,缩短整个采购周期。

二、VMI供货新模式实施分析

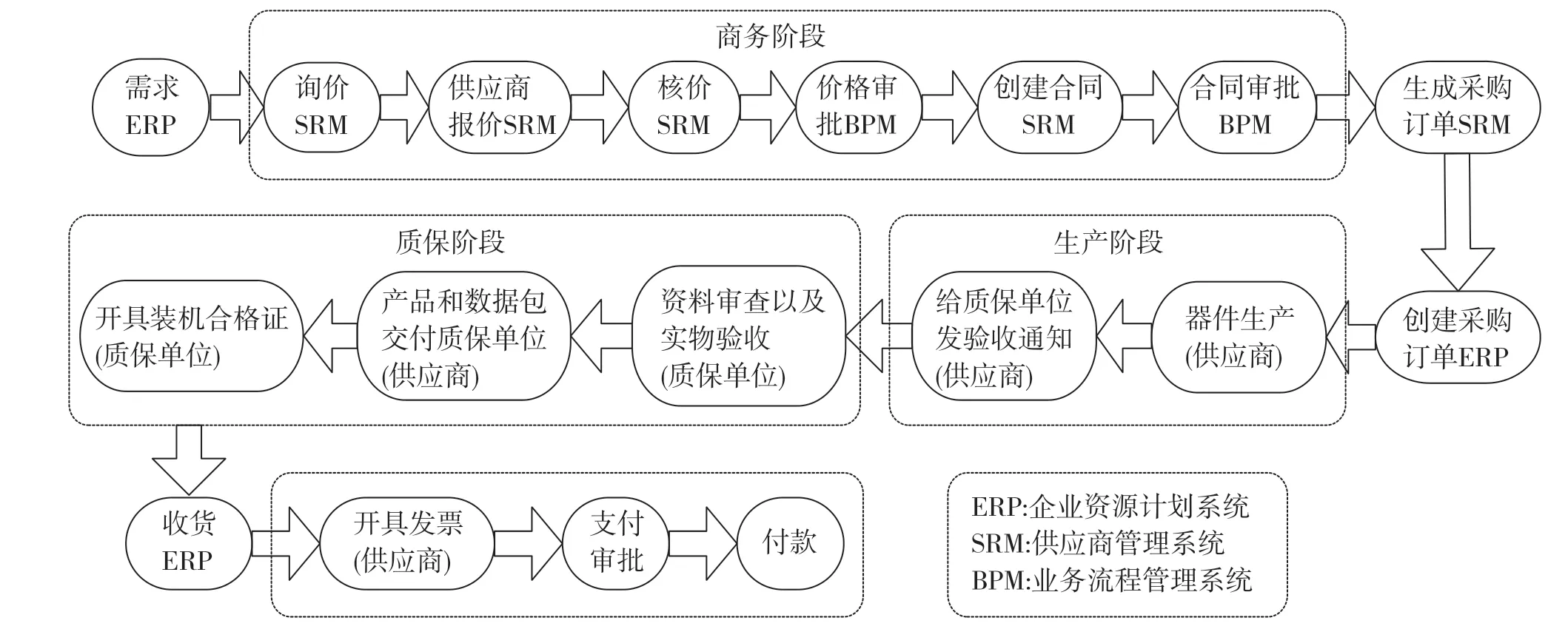

分析原有的整个供应采购流程,对商务阶段、生产阶段和质保阶段中的各个环节优化设计,并引入VMI 模式对原有的采购流程进行重塑,如图2所示,对商务阶段进行改进和调整、生产阶段和质保阶段合并,由原来的18 个环节缩减到12 个环节,整个采购供应流程更加简洁高效。

图2 基于VMI的整个采购供应流程

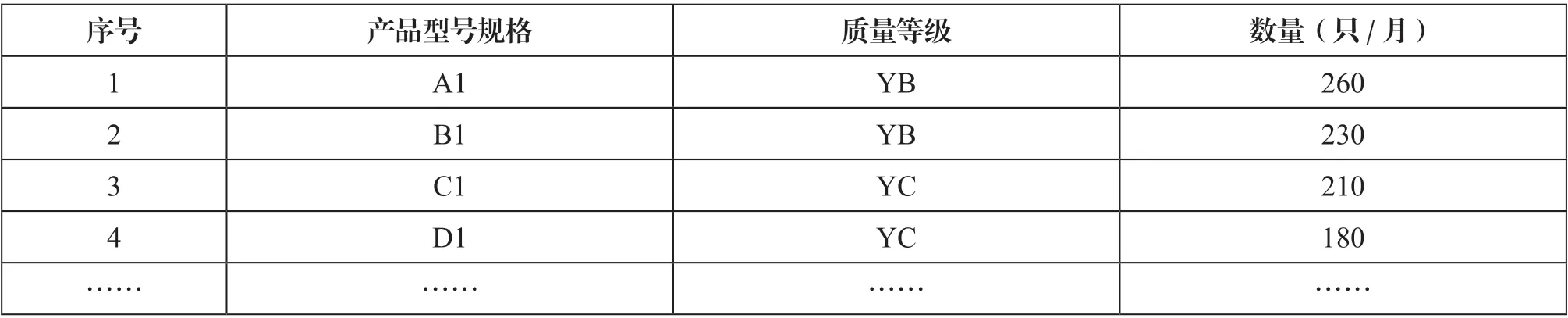

在商务阶段,针对询价、报价、核价等环节花费时间长的问题,通过签订年度价格协议实现时间缩减。客户A 和供应商在每年1月份根据上一年度的ERP 执行需求情况、型号任务数量、产品需求量、产品供货量以及下一年度确定的型号任务和潜在的型号任务,预测出下一年度产品的月平均需求量(见表1),客户A 以下一年度总需求量为依据与供应商进行价格协商,对每个产品规格型号的价格进行确定,并签订年度价格体系协议(该协议只针对本年度的采购),同时将合同创建、签订等环节移动至采购供应流程末端,与开票、付款等环节连通,商务阶段简洁高效,周期由45 天缩减至15 天,降低60%。

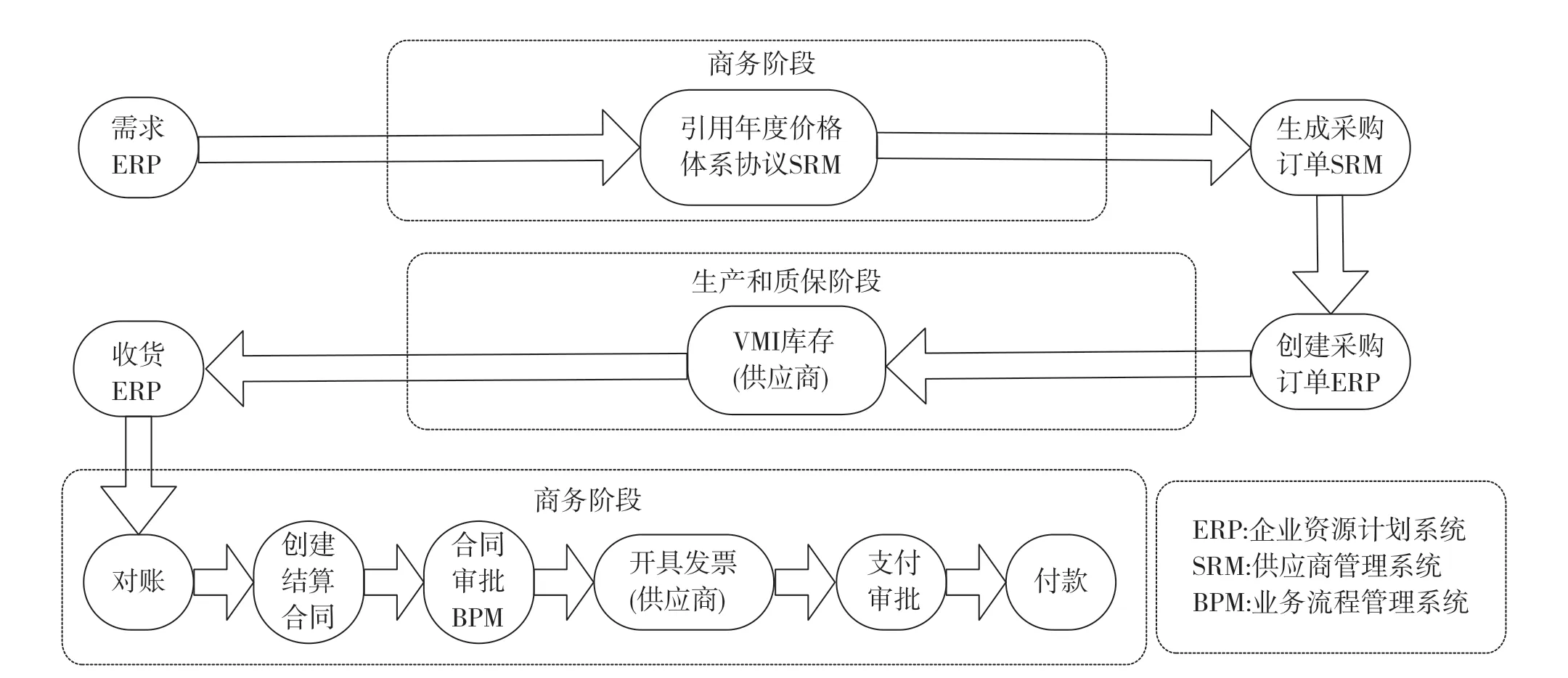

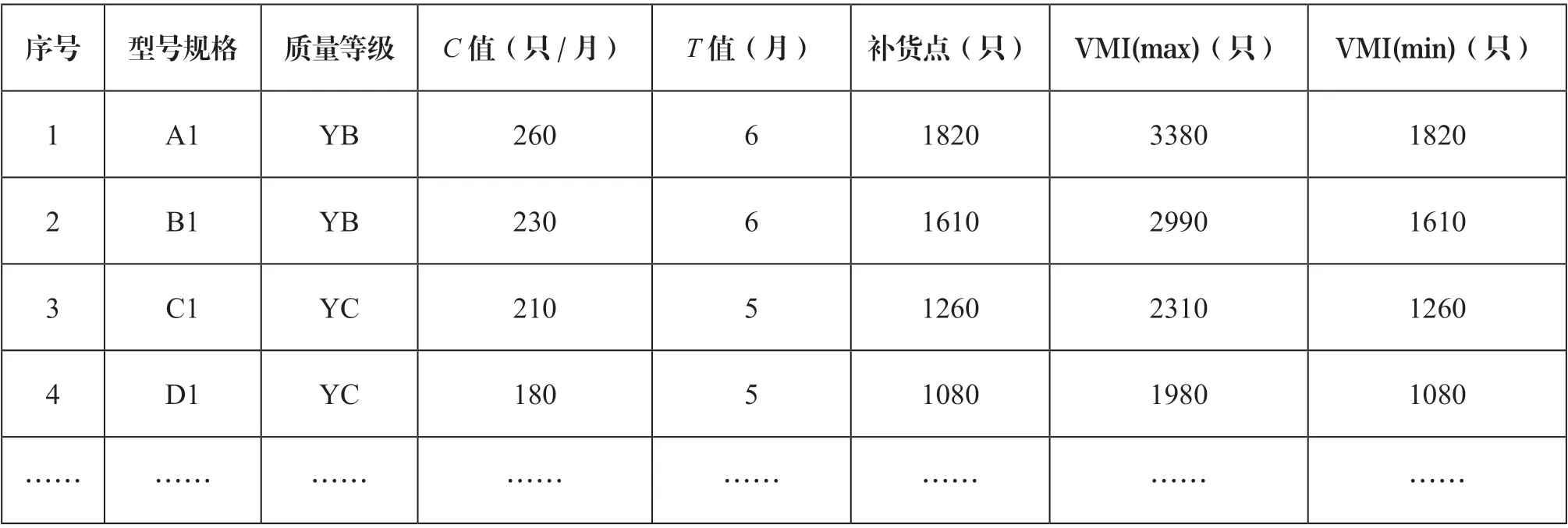

表1 下一年度月产品预估需求量

针对生产阶段和质保阶段周期长的问题,通过引入VMI缩短周期,其中VMI 中的产品都已经完成生产、验收,并且有质保单位开具的合格证。在VMI 模式中,需要着重分析2个关键点。

1.供应商建立初始VMI

供应商和用户根据年度VMI 合作协议(该协议规定了双方的责任和义务,以及相关需求数据),建立VMI 设置表格(见表2)。其中,C值是指每个型号规格产品每个月的平均用量,T值是指每个型号规格产品生产、验收、交付的时间周期,补货点数值为C(T+1),VMI(max)的 值 为C(2T+1),VMI(min) 的值为C(T+1),该表格作为VMI模式的基础数据,需要定期更新和维护。供应商根据VMI 设置表格先行建立初始VMI,以其中一个产品A1 为例,供应商需要花费T=6 个月的时间生产、验收、交付VMI(min)=1820 只A1 产品(供应商根据自身财务以及生产库存情况可以选择按照VMI(max) 数量或VMI(min)数量建立初始VMI)到VMI 里,形成初始库存,其他产品以此类推,供应商将在6 个月左右的时间按照表2 将所有已完成验收的型号规格产品放入VMI 中,完成初始VMI 状态。

表2 VMI设置

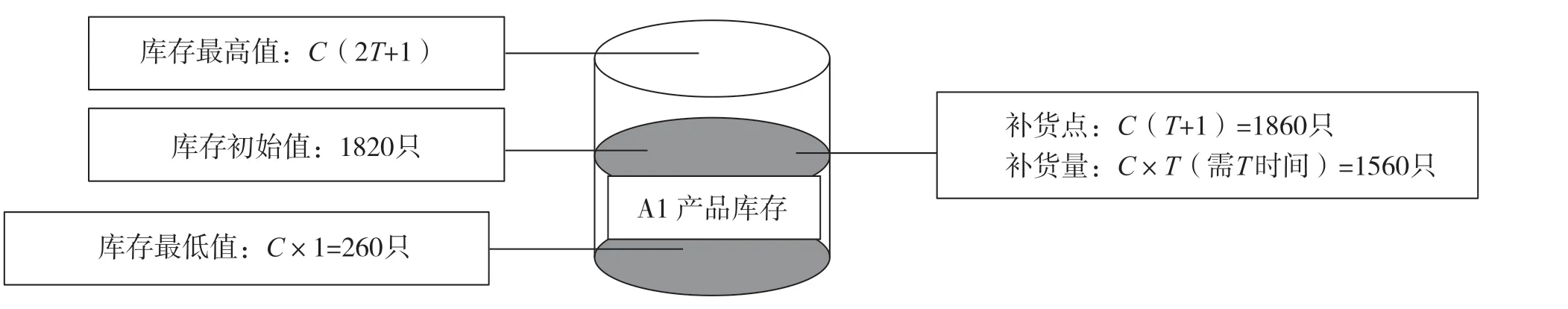

2.判断VMI 中产品数量是否低于补货点

VMI 管理对关键点位的控制较为重要,如图3 所示。以其中一个产品A1 为例,以VMI(min)值1820 建立初始VMI,建立完成后,VMI 模式正式运行。第1个月,A1 产品库存1820 只,触发补货点位1820 只,供应商开始花费T=6 个月的时间生产验收交付1560 只A1 产品;客户A的A1 产品需求订单260 只,从VMI 直接提取260 只;第7 个月初时,客户A 已经从VMI 中提出260×6=1560 只A1 产 品,库中还剩余260 只,此时供应商已经完成1560 只A1 产品的生产验收工作,将这批产品放入VMI 中,A1 产品库存数量1820只,触发补货点位1820 只,供应 商 需 补 货1560 只,VMI 中A1 产品的库存最低值保持在C×1=260 只,以此循环下去,保证VMI 模式的稳定运行。VMI补货点只触发一次,当供应商补货完成后才能再次触发。此处循环生产交付的目的是达到交付成本和交付速度的平衡,在供应商垫付的库存成本最低的条件下保证交付周期最短。

图3 VMI关键库存值点位

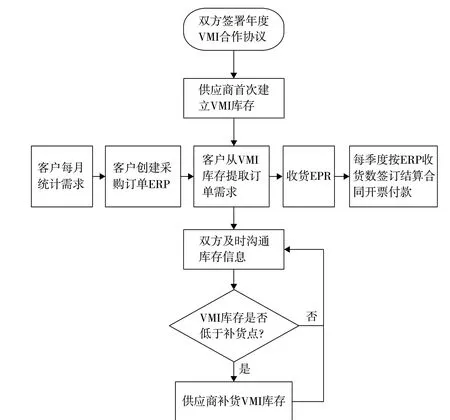

三、VMI模式实施流程

结合初始VMI 设置以及VMI 模式关键点分析,建立VMI 采购流程(见图4)。

图4 VMI采购实施流程图

首先,供应商和客户签署年度VMI 合作协议,规定双方需承担的责任和义务,客户提供年度预测需求量,并承诺在一年内保底使用VMI(min)数量的各规格型号产品,供应商承诺在一定时间内建成初始VMI 并根据库存变化及时补充库存量。

其次,客户每月统计需求量,创建订单ERP,客户直接从VMI 中提取订单需求量,ERP 收货,每个季度按照ERP收货数量签署结算合同,并开票付款。由于客户每月需求量并不是固定值,为了增加VMI 冗余度,同时增加批产数量,供应商将补货点和补货量增加到C(T+2)。

最后,双方及时沟通库存信息,当某个产品的库存量低于或等于补货点时,供应商按照VMI合作协议规定进行补货,每个季度双方对接需求变化情况,及时调整VMI 设置策略。

四、VMI模式实施效果

VMI 模 式 实 施 近2 年 来,在提升供应商供货效率、降低客户采购成本、降低供应商生产成本等方面效果显著,为供应商和客户实现双赢提供了坚实的基础。

一是供应商供货周期大幅缩短,客户可快速根据需求从VMI中提货,供货周期从原来的215天压缩到15 天,压缩了93%的时间。

二是供应商提前获取客户年度预测用量进行批量生产,各项生产成本降低10%,客户批量采购获得价格优势。

三是客户承诺每年产品使用量并优先选用VMI 中的产品,供应商有保底产值,同时占领了一定的市场份额。

四是合同履行周期同比缩短80%,客户根据提货数量与供应商签订结算合同,供应商可直接开票,客户及时挂账回款,快速完成合同履约,降低财务成本。

VMI 模式打破了传统的型号物资供应模式,提前预测用量进行批量备货生产并委托第三方质保验收,有效降低了生产各项成本,将客户的库存由供应商和客户共同管理,共同承担库存风险。通过定期需求信息共享交流,及时掌握VMI中产品存量和补货情况,降低库存数量和成本,大大缩短供货周期,实现效率和效益双提升。