Mg2Sn 对镁合金耐腐蚀性能影响的 计算分析与验证

张钰,王博,魏世丞,陈先华,李林蔚,王玉江,梁义

(1.陆军装甲兵学院 装备再制造技术国防科技重点实验室,北京 100072;2.重庆大学 材料科学与工程学院,重庆 400044)

镁合金作为储量丰富的轻质合金,在工业中应用广泛,如汽车、航天等领域。镁通常与1 种或多种元素合金化,用以提升其力学性能、耐腐蚀性能等,例如工程应用中的Zn、Al、Mn 和Sn[1-3]。其中,ZA系镁合金即Mg-Zn-Al 系合金,凭借其较好的力学性能与较低的成本,一直是研究的热门[4-6]。Peng 等[7]使用Zn、Mn 改善镁合金,使其力学性能显著提高。Wang 等[8]通过在Mg-Al 合金中添加Sn,提高了合金的力学性能。Ma 等[9]在Mg-Al-Sn 合金中添加Zn,显著改善了合金在室温以及高温下的力学性能。然而,作为金属结构件,除了需要考虑其力学性能外,耐腐蚀性能也是关注的重点。合金元素的添加对于镁合金性能具有一定程度的改善,但是对于耐腐蚀性能也产生了一些影响[10-11]。镁合金常因为发生腐蚀导致材料失效,因此了解合金的腐蚀机理对于研究设计合金十分关键[12-13]。

第一性原理计算已经广泛用于材料腐蚀研究,采用计算方法对材料表面的反应机制进行确定,可以最省时省力地对合金进行设计。Zhao 等[10]利用DFT 计算得出的阳极和阴极动力学规律,揭示了合金化Sc对Mg 腐蚀行为的作用。Zuo 等[14]利用DFT 计算二元Mg-Al 合金和Mg-Y 合金的功函数和表面能,以研究合金的耐腐蚀性能。Wang 等[15]基于密度泛函理论的第一性原理计算研究了作为局部阴极的 MgZn2Laves 相上的析氢反应,对下一步设计耐腐蚀镁合金具有指导作用。

含Sn 镁合金由于其优异的力学性能以及耐高温特性,逐渐进入人们的视野,并被认为是具有成本效益的无稀土镁合金[16]。在Mg-Zn-Al 体系中,Sn 的加入提高了合金的耐热性,提升了合金的力学性能,与Mg 的结合促进了析出强化,其中主要析出相为Mg2Sn[17]。Mg2Sn 的存在对合金的腐蚀具有一定影响,根据Wang 等[11]的研究,Mg2Sn 具有细化晶粒的作用,可降低恒电位极化时的阳极电流密度,从而提升镁合金的耐蚀性能。然而在静态浸泡中,Mg2Sn 促进了微电偶腐蚀,使合金的腐蚀速率增加。Oulmas等[18]发现,在Al-5Zn-0.5Sn 和Al-5Zn-0.5Sn-2.6Mg合金中,Mg2Sn 的析出与合金的腐蚀性能相关,对镁合金微电偶腐蚀起着关键作用。因此,对Mg2Sn 的腐蚀机理研究具有重要意义。

本文采用密度泛函方法从理论上对 Mg-Zn-Al-xSn 合金基体与主要析出相Mg2Sn 间的电偶腐蚀行为进行研究。比较了不同Mg、Mg2Sn 的表面能与功函数,分析了 Mg2Sn 在电偶腐蚀中的促进作用。对Mg-5Zn-3Al-xSn 合金进行制备与表征,并采用分别采用电化学测试与浸没试验对镁合金耐腐蚀性能进行测试,验证Mg2Sn 对于Mg-Zn-Al-xSn 腐蚀的促进作用。

1 研究原理与方法

1.1 微电偶腐蚀

微电偶腐蚀是镁合金中常见的腐蚀现象[19],是由于合金中存在分布不均的电压或电流,形成了腐蚀原电池,因此导致合金基体的腐蚀速率加快。其中,第二相的析出是导致微电偶腐蚀发生的主要原因,当析出的第二相电势高于基体电势时,第二相作为阴极得电子,基体作为阳极失电子,从而导致基体的腐蚀加剧[20-21]。

目前对于微电偶腐蚀通常采用表面功函数进行研究[14,22]。功函数越大,说明表面对电子的束缚能力越强,其电势越高,在合金中可作为阴极受到保护;相反,功函数越小,则说明表面对电子束缚能力越小,电势越低,在合金中作为阳极腐蚀加剧。

1.2 第一性原理计算方法

使用 Vienna Ab-initio Simulation Package(VASP)软件[23]中的PAW 方法进行计算,计算过程中,使用Perdew-Βurke-Ernzerhof(PΒE)方法计算交换关联函数,并使用广义梯度近似(GGA)进行近似计算。赝势采用的是Ultrasoft 赝势方法。为了优化模型结构,本文使用ΒFGS 算法对模型进行优化。截断能设为540 eV,倒易空间中k-point 为24×24×14,收敛的误差设为1.0×10-8eV/atom。

在对体计算的过程中,设置晶胞的体积和原子位置均可以随着优化过程变化。在对表面模型的计算过程中,构建具有9 个原子层、1.5 nm 厚真空层的片层模型,固定后4 层的位置,进行表面弛豫。

镁合金的腐蚀性能与其表面性能相关,其表面性能主要包括表面能和功函数。表面能是表面稳定程度的量度,表面能越低,说明表面越稳定。对于一个具有表面σ的片层模型,表面能γσ可以由式(1)计算[24]:

式中:Eσ是具有σ末端的片层模型的总能量;Ebulk是体积模型中每个原子的能量;nslab和Aslab分别是片层模型中全部原子个数和表面原子个数;系数2 表示在片层模型具有真空层的上下2 个表面。

功函数可定义为把1 个电子从固体内部刚刚移到此物体表面所需的最少能量。对于微电偶来说,功函数越高,电子越难从表面溢出,表面更难被腐蚀。功函数可以由式(2)计算[25]:

式中:WF代表功函数;ϕ为真空势能;Ef为费米能级。

1.3 Mg-5Zn-3Al-xSn 制备与表征方法

使用电阻炉制备Mg-5Zn-3Al-xSn(x=0,3)镁合金。材料为工业纯镁锭(99.95%)、工业纯锌(99.99%)、工业纯铝(99.95%)和工业纯锡(99.95%),熔炼过程中的保护气体为 CO2+SF6(CO2∶SF6的质量比为6∶1)。分批加入预热镁锭,加热至740~760 ℃,断电开始合金化,加入工业纯锌、工业纯铝和工业纯锡,并搅拌熔体使之成分均匀。在精炼后,断电使其自然冷却至740 ℃,扒渣浇铸,得到ϕ80 mm 铸锭。对熔铸得到的铸锭通过XJ-800 t 的卧式挤压机进行挤压,挤压温度为300 ℃,挤压比为25∶1,挤压速度为1 m/min,得到ϕ16 mm 棒材。

使用日本理学公司生产的UltimaIV 型X-射线光电子能谱分析仪对制备获得的镁合金晶体结构以及物相进行X 射线衍射(X-ray Diffraction,XRD)测试分析,试验分析过程中采用Cu 靶作为阳极材料,扫描范围为5°~90°,扫描速度为2 (°)/min。

将棒材切割为1 cm 厚的样品,用丙烯酸树脂密封,只保留横截面作为测试面,并抛光,有效面积约为2.01 cm2。通过电化学工作站(IM6ex,Zahner,Germany)研究合金的腐蚀行为,包括开路电位(OCP)、动电位极化(PDP)和电化学阻抗谱(EIS)。本文采用三电极实验体系即(铂片作为对电极,饱和甘汞电极作为参比电极,试样作为工作电极)进行测试。镁合金的电化学测试均在 3.5% NaCl 溶液中、室温条件下进行。在电解液中浸泡1 h后,OCP 稳定,对其进行PDP 测试,扫描速率为1 mV/s,动电位范围为-2.3~0.3 V。EIS 也是在3 600 s OCP 电位后进行测试,扰动幅度为±10 mV,频率范围为100 kHz~0.01 Hz,测试数据由ZSimDemo 软件建议的等效电路拟合。

2 结果及分析

2.1 ZA 系合金基体电子功函数计算

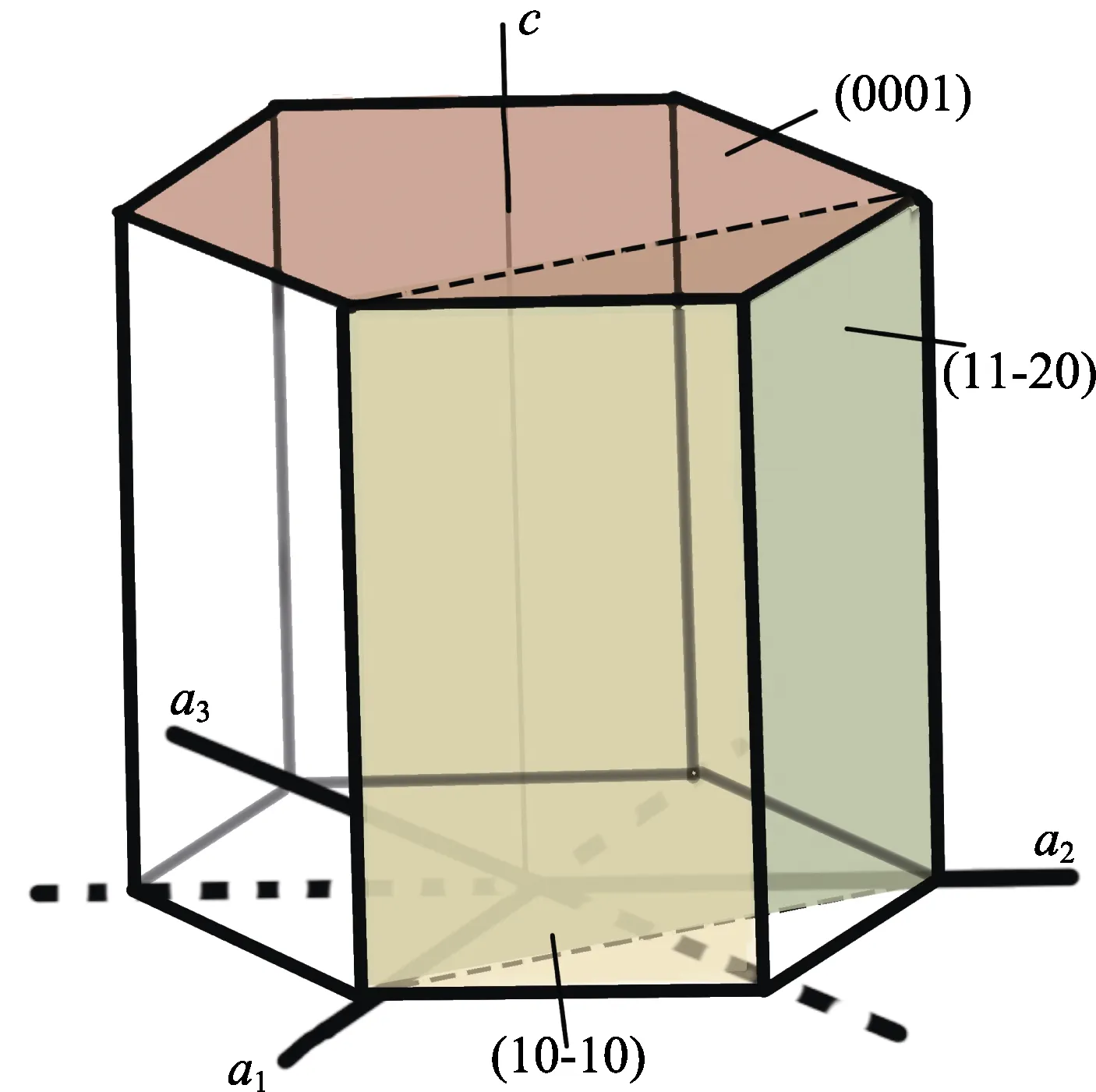

对Mg 构建超胞进行结构优化,对于周期性Mg晶胞,其3 个常见晶面分别为基面(0001)以及2 个柱面(11-20)、(10-10),具体位置如图1 所示。

图1 Mg 晶面示意图 Fig.1 Schematic diagram of Mg crystal plane

采用第一性原理对Mg (0001)、(10-10)、(10-11)这3 个晶面的表面能与功函数进行计算,结果见表1。

表1 Mg 不同晶面表面能和功函数 Tab.1 Surface energy and work function on different crystal planes of Mg

将Mg 不同表面的表面能功函数计算结果与他人计算结果和试验结果进行对比,说明本文计算结果与他人试验结果非常接近,符合较好。从试验计算结果也可以看出,Mg(0001)面能量最低为0.561 J/m2,功函数最大为 3.6 5 e V,因此该面最稳定,判断其会作为Mg-5Zn-3Al-xSn 合金中主要基相α-sMg 的主要面存在,Mg(0001)面的静电势能曲线如图2 所示。

图2 Mg(0001)静电势能曲线 Fig.2 Mg (0001) electrostatic potential energy curve

考虑合金内部局部可能存在固溶的情况,这里选择对(0001)表面进行研究。考虑Zn 与Al 对合金体系的影响,分别构建了Mg40Zn2(0001)与Mg64Al2(0001)面的片层模型结构(如图3a、b 所示),并分别对2个片层模型进行功函数计算,其静电势能曲线如图3c、d 所示。

图3 Mg 基体掺杂状态片层模型以及静电势能曲线 Fig.3 Mg doped slap model and electrostatic potential energy curve: a) Mg40Zn2(0001) slap model;b) Mg64Al2(0001) slap model;c) Mg40Zn2(0001) electrostatic potential energy curve;d) Mg64Al2(0001) electrostatic potential energy curve

比较试验结果与Mg(0001)的计算结果可知,在使用了Zn 与Al 原子构建掺杂模型后,与Mg(0001)相比,表面能变大。掺杂Zn、Al 原子后,表面功函数均变大,更不容易失去电子,表面耐蚀性能提高。根据Cai 等[30]、Liu 等[31]的研究成果,Zn 和Al 对镁合金的耐蚀性能具有一定的改善作用,因此掺杂计算结果具有合理性。

2.2 Mg2Sn 表面功函数计算

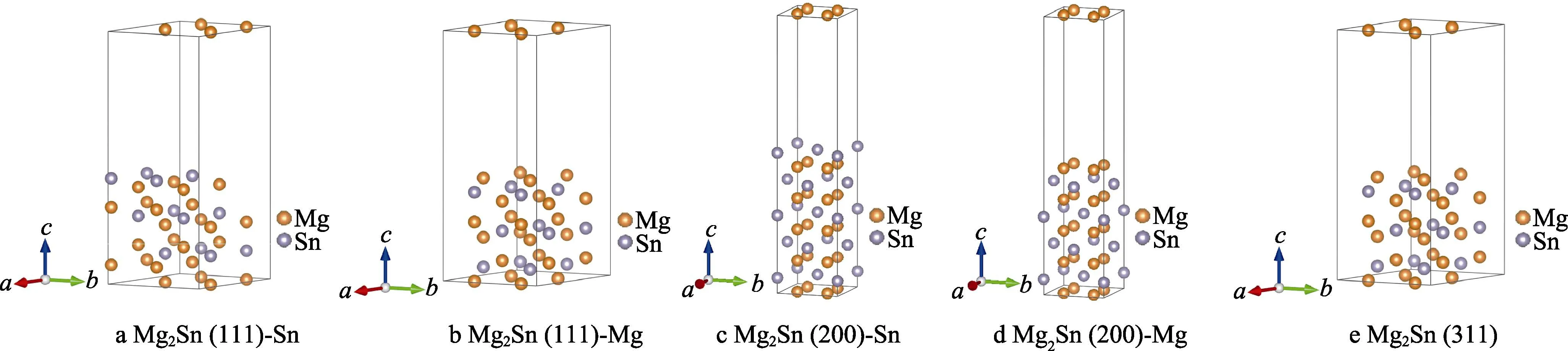

为了进一步研究Mg2Sn 对Mg-5Zn-xAl-xSn 耐蚀性 能的影响,构建Mg2Sn 超胞,并优化其结构,选取Mg2Sn常见表面(111)、(200)以及(311)进行研究。对于(111)和(200)面,存在Sn 原子在表层和Mg 原子在表层2 种情况,因此分别构建结构,如图4 所示。为了进一步研究Mg2Sn 对合金微电偶腐蚀的影响,对Mg2Sn 5 个不同表面分别计算表面能和功函数,结果见表2。

图4 Mg2Sn 片层模型Fig.4 Mg2Sn slap model

表2 Mg2Sn 常见表面的表面能和功函数 Tab.2 Surface energy and work function on common surfacs of Mg2Sn

从表2 可以看出,Mg2Sn 不同表面的功函数均明显高于Mg(0001)面以及掺杂Zn、Al 原子的(0001)面,说明Mg2Sn 表面与基体表面相比,其电子更难摆脱金属的束缚。因此,在微电偶腐蚀中,Mg2Sn 主要充当阴极相,促进阳极相α-Mg 基体的腐蚀。

2.3 Mg-5Zn-3Al-xSn 表征结果

制备获得Mg-5Zn-3Al-xSn(x=0,3)合金后,采用XRD 对样品进行表征,结果如图5a 所示。针对Mg2Sn物相,采用TEM 的选取电子衍射方法,对其进行观察分析,如图5b 所示。

从图5 中可以看出,对于Mg-5Zn-3Al-xSn 镁合金,主要的衍射峰为α-Mg 相。当不添加Sn 时,合金中仅有α-Mg 相存在;当Sn 的质量分数为3%时,合金中可以明显看到Mg2Sn 相,且其最强的衍射峰对应的为Mg2Sn(111)面。图5b 为Mg-5Zn-3Al-3Sn的TEM 图,根据EDS 结果可以判断,在合金中的球状颗粒为Mg2Sn 相,通过选取电子衍射分析发现,Mg2Sn 在合金中主要衍射面为(111)、(200)、(311)面,与第一性原理计算选择的Mg2Sn 表面相吻合。

图5 Mg-5Zn-3Al-xSn 合金组织成分表征 Fig.5 Characterization of Mg-5Zn-3Al-xSn alloy structure and composition: a) XRD patterns;b) bright field TEM image and EDS of Mg-5Zn-3Al-3Sn

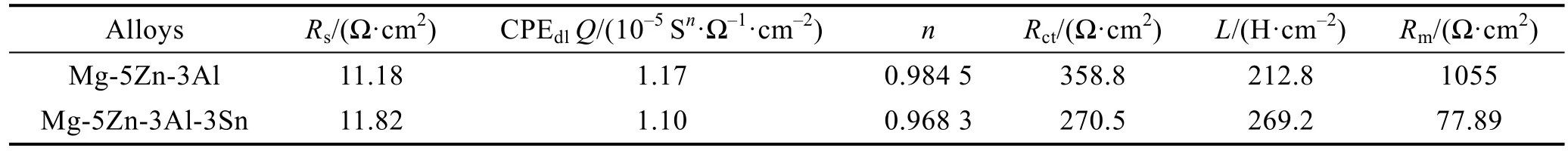

首先采用电化学测试对Mg-5Zn-3Al-xSn 镁合金的耐蚀性能进行测试,结果如图6 所示。图6a 为Mg-5Zn-3Al-xSn 合金在室温下使用3.5% NaCl 溶液测得的极化曲线,Mg-5Zn-3Al 和Mg-5Zn-3Al-3Sn 的腐蚀电位分别为-1.26、-1.21 V,即当合金中添加Sn元素后,腐蚀电位升高,说明合金的耐蚀性能下降。图6b 为Mg-5Zn-3Al-xSn 合金的阻抗变化曲线,可以看到,在添加Sn 元素后,合金的容抗弧半径明显变小。对于Nyquist 图来说,容抗弧半径越小,耐蚀性能越差,因此Mg-5Zn-3Al 合金的耐蚀性能明显好于Mg-5Zn-3Al-3Sn 合金。为了进一步量化指标,采用ZSimpWin 软件对合金的阻抗结果进行拟合,拟合得到的等效电路为图6c 所示,拟合结果见表3。

图6 Mg-5Zn-3Al-xSn 合金电化学测试结果 Fig.6 Electrochemical test results of Mg-5Zn-3Al-xSn alloy: a) polarization curves;b) Nyquist plots;c) equivalent circuit of EIS

表3 中,Rs为工作电极和参比电极间的NaCl 溶液阻抗;CPEdl为补偿电容器系统不均匀性的常相位角元件,其与介电溶液和α-Mg 基质之间的双电层有关;Rct为电流转移电阻;L和Rm分别代表电感和电感电阻,L的出现表明合金出现点蚀现象。其中,Rct与合金的耐蚀性能直接相关,Rct越大,说明合金的耐蚀性能越好。根据表3,Mg-5Zn-3Al-3Sn 的Rct为270.5 Ω·cm2,明显小于Mg-5Zn-3Al 的358.8 Ω·cm2。因此,存在 Mg2Sn 析出相的 Mg-5Zn-3Al-3Sn 和Mg-5Zn-3Al 相比,耐蚀性能下降。

表3 Mg-5Zn-3Al-xSn 合金EIS 拟合结果 Tab.3 EIS fitting results of Mg-5Zn-3Al-xSn alloy

依据上述阻抗谱和等效电路拟合,在合金表面与电解液NaCl 溶液之间的界面形成了CPE。随着NaCl溶液不断腐蚀镁合金表面,2 个电极之间发生了电荷转移,由于电势差,微电腐蚀在第二相集中的区域发生。根据试验可以判断,Mg2Sn 的析出促使Mg 基体的腐蚀速度加快,降低了合金的耐蚀性能。

3 结论

1)根据第一性原理计算结果,Zn、Al 元素可以对ZA 系镁合金的耐蚀性能有一定的提高作用。

2)通过对 ZA 系镁合金的表面与主要析出相Mg2Sn 表面的功函数计算,发现Mg2Sn 会促使ZA 系镁合金发生微电偶腐蚀,降低合金的耐蚀性能。

3)对Mg-5Zn-3Al-xSn(x=0,3)合金进行制备并表征,Mg-5Zn-3Al-3Sn 合金中存在明显的Mg2Sn析出相,且其在合金中的主要晶面为(111)、(200)、(311)。

4)采用电化学测试方法对Mg-5Zn-3Al-xSn(x=0,3)合金的耐蚀性能进行研究,发现当添加合金元素Sn 以后,合金的耐蚀性能明显下降。根据阻抗试验结果,推测其中发生了微电偶腐蚀,验证了第一性原理的计算结果。