轨道预制板模具工业机器人喷涂系统设计

王海员

(中铁三局集团桥隧工程有限公司,四川 成都 610036)

1 研究背景

随着高速铁路和城市轨道交通的不断发展,为保证列车在运行时的稳定性和安全性,中国高速铁路及轨道交通建设均使用钢筋和混凝土预制构件作为高速铁路基底及其支撑件,钢筋混凝土预制构件具有稳定性好、寿命长、维修率低等优点[1]。其中,用于承载轨道的轨道预制板主要在工厂中采用专用的模具进行钢筋和自密实混凝土预制[2]。

为方便轨道预制板浇筑成型后进行脱模,需要在浇筑前给模具型腔表面喷涂脱模剂[3]。目前,由于轨道预制板模具其体积大、内部型腔表面复杂,若使用人工进行脱模剂喷涂,工作量大、效率低,且脱模剂不利于人体健康。当前生产线多采用专用设备进行脱模剂喷涂,但专用设备灵活性差,不能适应型号丰富的轨道预制板系列产品的模具,因此迫切需要开发适应性强的脱模剂喷涂设备。本文提出使用工业机器人进行脱模剂喷涂作业,并设计控制系统,与轨道预制板生产线相结合,控制工业机器人自动喷漆。

工业机器人是智能制造系统中制造装备的重要组成部分,也是人工智能技术用于制造业的主要方式之一[4-5]。工业机器人及智能装备制造技术不仅能提高企业工厂的生产效率,更能大大降低用工风险。对于轨道预制板模具脱模剂喷涂,若采用工业机器人进行模具喷涂,将能够大大提升喷涂效率,喷涂均匀。另外工业机器人运动轨迹可根据不同型号轨道预制板模具进行调整,适应性强。

本文根据轨道预制板加工生产线的工序要求,采用工业机器人对轨道板的模具喷涂系统进行设计,并进行了现场测试,达到了预定的生产线节拍要求。

2 喷涂系统的搭建和布置

由于轨道预制板加工厂家已有完备的生产线,为了尽可能降低生产线改造成本,本文设计的工业机器人模具喷涂系统主要根据当前已有的轨道预制板模具设备基础进行改造。因此需要根据轨道预制板模具型腔尺寸进行工业机器人选型,并合理地设计控制系统使其与生产线系统结合,满足生产节拍要求和工序要求。

2.1 工业机器人安装配置原则

安装配置方案应按照以下原则施工:①充分利用轨道预制板加工设备及其工位外部和内部的空间,充分利用现场已有设施进行工业机器人设备配置;②根据目前轨道预制板模具型腔内部空间,通过仿真验证机器人的工作范围,避免机器人运动过程中发生碰撞,同时避免机器人不能到达指定位置使型腔表面不能完整喷涂;③要根据模具型腔内空间以及模具设备整体内部空间考虑机器人第七轴直线移动轴布置高度,以保证机器人动作安全空间;④构建转运便捷、电气线路信号安全、机器人本体防护、设备周边操作人员安全防护等。

2.2 模具和设备的结构及尺寸

轨道预制板模具内部型腔长7 700 mm,宽3 200 mm,最深处为1 800 mm。模具主体由底模、侧模、端模组成。为了在喷涂时避免雾化的脱模剂四处飘散,在模具上方安装有可升降的模具顶盖和换气系统,同时将专用的脱模剂喷涂设备安装于模具上方模具顶盖内。轨道预制板模具主体和上部模具顶盖如图1所示。

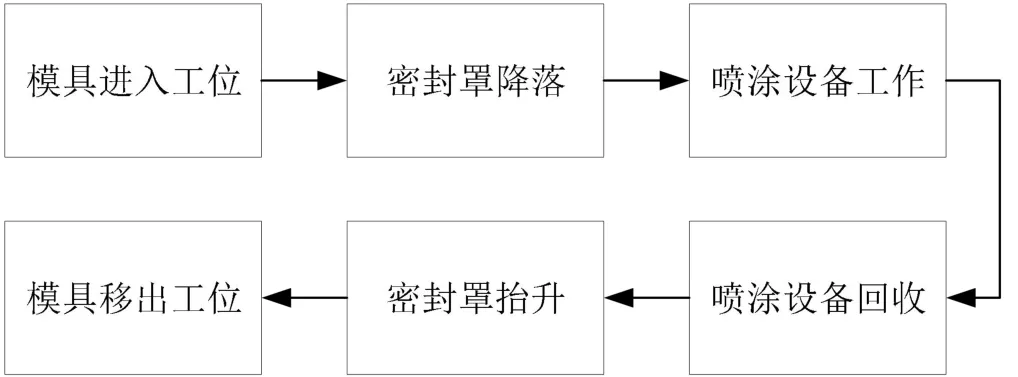

脱模剂喷涂工位设备待机时,设备4 个液压缸将模具顶盖抬升至空中,当空的模具移动至当前脱模剂喷涂工位时,设备降下模具顶盖将模具覆盖,内部的自动喷涂设备再进行喷涂作业;喷涂完毕后,喷涂设备回收,并抬升模具顶盖,模具即移出脱模剂喷涂工位进入浇筑工位。模具喷涂工艺流程如图2 所示。

图2 模具喷涂工艺流程

当前喷涂设备采用竖直向下的喷淋的方式对模具型腔表面进行脱模剂喷涂。这种方法一方面不能将模具竖直的侧模表面充分喷涂,另一方面大部分脱模剂流向了模具底模最深处局部地区,这将使之后自密实混凝土在模具局部地区难以填充产生孔洞,造成轨道预制板的质量问题。

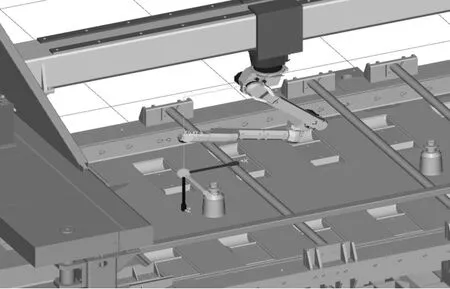

2.3 机器人第七轴设计及布置方案

本文选用六轴工业机器人,六轴工业机器人自由度高、灵活性强、技术成熟,能够满足模具型腔的喷涂需要。由于模具型腔深度为1 800 mm,宽为3 200 mm,若能够将机器人悬吊于模具型腔上方,使机器人能够充分利用其臂展长度对模具进行喷涂作业。同时,由于模具长为7 700 mm,如能够使机器人在模具型腔中移动,那么只使用一台机器人即可完成模具喷涂工作。

因此为工业机器人扩展平移轨道便能够使机器人实现水平移动。此机构又称为第七轴工业机器人行走轴,是基于工业机器人6 个轴的旋转自由度外增加的第七个直线平移自由度[6-8]。对于本文设计的模具喷涂系统,工业机器人采用桁架吊装的方式进行安装,桁架布置在模具长轴上,如图3 所示。

2.4 工业机器人选型

本文目前只针对机器人需要满足的运动范围进行选型。根据机器人工作环境的温度、湿度,需要对机器人本体做防护,在购买机器人时根据需要考虑选择合适的防护等级。

根据需求,要保证模具内部型腔表面都能被涂料覆盖。由于机器人安装在模具中轴线上方,模具顶面距离最深处为1 800 mm,中轴线距离型腔边缘1 600 mm,计算得模具顶面中轴线距离模具边缘最深处距离约为2 408 mm。又因为喷枪一般距离喷涂表面500~800 mm,以最小距离500 mm 为准,因此理论上当机器人工作半径至少约为1 900 mm 时,机器人喷涂的范围能够保证覆盖所有内腔表面。

同时又为了在机器人折叠回收时尽可能使机器人本体离开模具内腔空间,机器还需与模具顶面保持一定距离,如图4 所示。

图4 机器人折放状态示意图

综上所述,所需的机器人运动半径需要达到2 000 mm 以上。又因为机器人末端负载较小,所以首选小型机器人。通过进一步对机器人进行运动仿真,本文选用Fanuc 工业机器人M-10iA/8L(运动半径2 028 mm,负载8 kg)[9]。

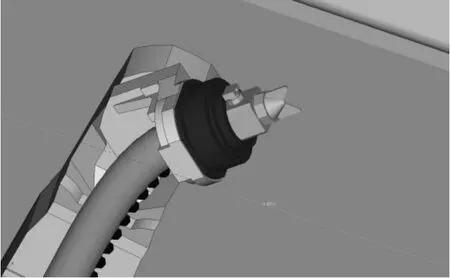

另外,机器人末端喷头选用当前专用设备采用的喷头,如图5 所示,节省硬件成本。喷涂系统采用外部独立的脱模剂供给系统进行控制。

图5 模具喷涂机器人末端喷头安装

3 模具喷涂系统控制方案

模具喷涂系统总成主要包括Fanuc 工业机器人控制单元、喷涂控制单元以及监控系统。

3.1 总控电气系统

本文所设计的模具喷涂系统的电气系统基于分布式和模块化理念设计,整个系统分为机器人单元、机器人末端执行器气动喷涂单元以及计算机监控单元。机器人控制单元包括机器人第六轴及第七轴电机的控制,机器人单元作为从站通过ProfiNet I/O 板卡提供的Socket 通信接口与生产线喷涂工位的PLC 控制系统主站相连接,实现机器人与生产线的结合。末端执行器气动喷涂单元由PLC 主站进行控制。外部监控系统主要用于机器人单元运动姿态的实时监控,基于TCP/IP与计算机相连。

3.2 机器人自动喷涂方案

工业机器人自动喷涂系统主要对模具的4 个侧模和1 个底模进行喷涂。由于机器人旋转工作范围是±180°,工作半径可覆盖模具型腔一半区域,因此本文拟将模具型腔分为左右2 个工作区域,在桁架行走轴上设定机器人的2 个工作位置,分别为模具长轴1/4处和3/4 处。

当模具进入脱模剂喷涂工位时,工位PLC 主站启动液压缸,使模具顶盖下降。下降到工作高度时,PLC主站发送信号到机器人控制柜,机器人启动第七轴行走轴电机使其移动至桁架1/4 处。机器人展开,启动脱模剂气动喷涂单元,开始对模具左侧区域进行喷涂。模具左半部分区域喷涂完毕后,机器人收折,机器人启动第七轴行走至桁架3/4 位置,机器人展开,再进行右半部分模具的喷涂工作。

3.3 机器人喷涂轨迹规划仿真

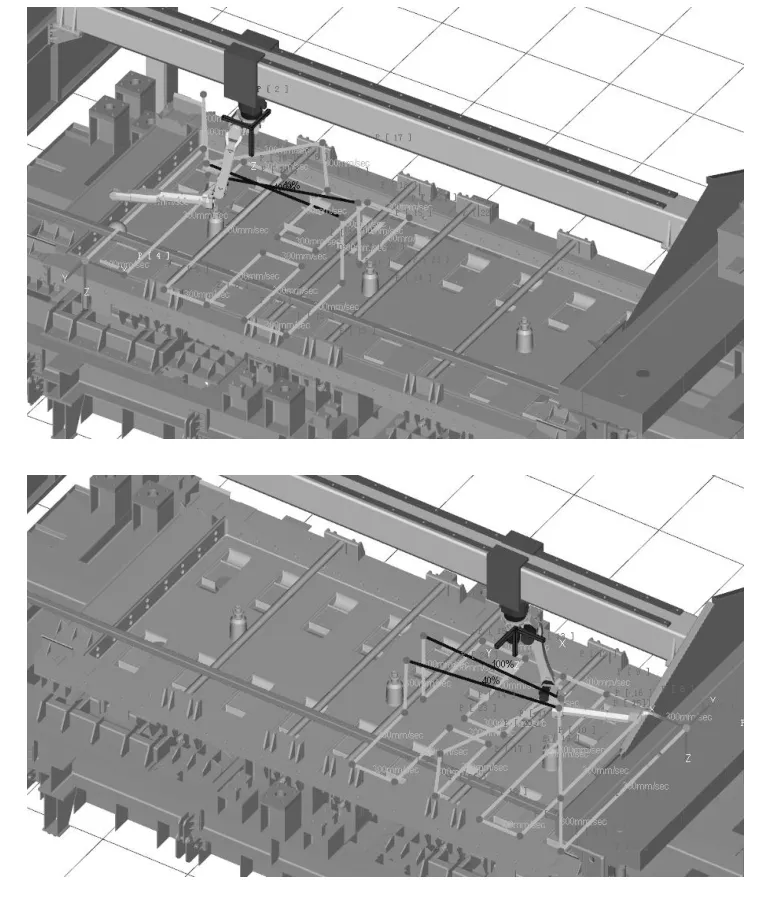

本文采用 Fanuc 工业机器人仿真软件ROBOGUIDE 进行1∶1 仿真环境搭建,并进行机器人轨迹规划仿真,仿真环境能够对器人运动轨迹进行调试,同时能够验证机器人在模具型腔中对目标位置的可达性。

经实验确定机器人末端喷头距离待喷涂平面600 mm 处时能够使目标表面均匀附着合适厚度的脱模剂,因此将末端执行器工具坐标点设定至600 mm 处,如图6 所示。

图6 机器人工具坐标点设定

由于脱模剂本身具有流动性,模具喷涂系统采用先喷涂侧模后喷涂底模的策略。根据实验中喷涂侧模流动至底模的脱模剂存量,在喷涂底模时可适当降低喷枪压力降低底模的喷涂量。由于侧模存在弧面,因此模具型腔喷涂轨迹主要采用圆弧插补和直线插补2种插补方式进行轨迹规划,如图7 所示。

图7 模具喷涂轨迹规划仿真

另外,机器人与计算机实现了TCP/IP 通信,现场操作人员可通过基于仿真软件二次开发的可视化软件对现场机器人实现运动状态的实时监控。

4 结论

本文针对铁路轨道预制板构件预制生产线的轨道预制板模具脱模剂喷涂工位设计并实施了一种基于工业机器人的轨道预制板模具脱模剂自动喷涂系统,能够降低人工成本,弥补专用设备适应性低的缺点,填补了国内空白。工业机器人拥有极高的自由度和可达性,能够到达模具狭小的局部空间内进行喷涂,并提高喷涂的一致性,同时提高了模具的喷涂质量和效率。