海工装备液压缸多重组合式密封结构设计与仿真分析*

何雅娟 王 恒 郑圆圆 刘 朋

(1. 南通大学机械工程学院 江苏南通 226019; 2. 徐州徐工液压件有限公司 江苏徐州 221004)

O 形橡胶密封圈是机械密封结构常用的部件, 不论是在静态密封还是在运动密封中, 都能够承受极大的环境压力并且能充分发挥其密封性能, 从而实现机械密封效果[1]。

现有的O 形橡胶密封系统多采用单个密封圈,研究人员针对该结构进行了深入研究, 并提出能够预防密封失效的措施, 以保证密封件的密封性能可以全面发挥[2]。 LINDLEY[3]提出了单个密封圈在小变形、小压缩率的条件下单位长度上载荷分布的计算公式,针对压缩率不同的密封圈, 分别进行了研究。 WOO等[4]利用有限元软件仿真分析得到了单个密封圈能够承受的最大载荷以及在承受极限载荷时密封圈的应变。 沈锋钢等[5]结合液压缸实例, 分析了单个大直径的O 形密封圈在不同压力下的应力分布, 并给出了不同工况下选择密封圈的依据。 王杰和谢禹钧[6]通过建立密封圈模型, 研究密封圈磨损变形的原因, 在预设环境压力的条件下, 分析了不同油压和压缩率下密封圈的变形和应力分布, 得到单个密封圈最大接触压力、 油压与压缩率之间的定量关系。 LI 等[7]从密封圈材料特性的角度出发, 并结合有限元分析得到了液压缸中密封圈不同压力条件下的应变分布, 获得密封圈能够承受的最大载荷以及应变。 WOO 等[8]对密封圈进行非线性有限元仿真分析, 对单个密封圈在不同压力下的疲劳寿命进行预测, 获得密封圈能够承受的最大载荷。 PENG 等[9]研究了不同工况下载荷对密封圈磨损和寿命的影响, 得出密封圈的磨损与橡胶裂纹主要来自于平面和第一主要拉伸应力方向, 且随着压力增大, 密封圈形变越明显直至密封圈失效。 NEUHAUS 等[10]的实验研究表明, 在恒温条件下老化程度不同的橡胶材质密封圈, 在相同载荷下的磨损程度也不相同。 樊智敏等[11]研究发现, 在深海高压环境下,随着介质压力增大, O 形密封圈所受应力的集中区域不断下移至安装间隙。

在实际使用过程中, 由于环境或介质磨损等原因, O 形橡胶密封圈会发生腐蚀或磨损直至发生泄漏, 最终导致密封失效。 如海洋环境中的强压和活塞杆的往复作用都将对密封圈产生较大压力, 从而对其造成摩擦磨损[12]。 在液压缸的使用过程中发生密封圈失效时, 需要及时更换密封件[13], 这不仅影响工作进程而且更换过程较为繁琐。

针对密封失效问题, 研究人员分别从密封圈的材料、 压缩率与变形程度分析了导致密封失效的原因,提出了许多解决方案, 但并不能很好解决由于单个密封圈失效而导致密封系统整体失效的问题。 因此对传统单个密封圈密封结构的设计进行改进很有必要。 本文作者对液压缸传统单个密封圈密封系统进行了优化和改进, 设计了多重组合式密封系统结构; 通过ANSYS 软件分析单个与多重密封系统的密封圈, 在不同环境载荷下的使用寿命和最大应力集中区域的变化。

1 多重组合式密封结构设计

对失效后的单个密封圈密封系统的分析可知: 在活塞杆进行往复作用的缸体两端密封圈磨损最严重,其中最先因为磨损导致失效是靠近液压缸中心线的密封圈外侧部位[14]。 由于活塞杆往复作用对密封件和缸体产生的摩擦力, 不仅导致密封件磨损引起泄漏,而且导致液压缸的缸体也存在一定的磨损现象, 从而导致密封失效, 液压油泄漏。

1.1 密封失效判据

密封圈常见失效模式是由于活塞杆往复运动, 对密封圈产生接触应力导致磨损。 所以针对密封圈失效通常采用以下2 个判据, 分别是最大接触应力判据与最大应力判据。 具体如下:

(1) 最大接触应力判据

液压缸密封圈接触应力主要与初始压缩量有关,其公式为

式中:σxmax为接触面上的最大压应力;σ0为预压缩应力,σ0一般与初始压缩量ε0和密封圈摩擦因数f有关;p为液压油压力;k是工况对密封圈造成的载荷与接触应力的线性比例, 取决于泊松比μ[15]。

(2) 最大应力判据

密封失效通常指的是密封圈所受到的主应力σ逐渐增大逼近甚至超过材料的弹性变量和密封圈的屈服强度。 因此, 最大应力必须满足:

式中:σmax为橡胶密封圈在不同工况下所受的最大应力;σy为橡胶密封圈自身的屈服强度[16]。

当密封圈所受的最大应力超过自身的屈服强度就会导致密封失效, 常见单个密封圈的密封系统如图1所示。 液压缸工作时产生的载荷集中在活塞杆处密封圈, 单个密封圈所起的缓冲作用不够, 即使改进密封材料, 也不能很好地解决密封圈摩擦磨损导致的泄漏问题。 在工况和密封材料一定的条件下, 只有改变系统结构才能有效保证密封系统稳定工作。

单个密封圈的液压系统主要存在以下问题。 (1)动密封系统之间的联系不够紧密, 容易产生滑动摩擦造成密封件磨损; 单个密封圈虽然能够达到所需的密封效果, 但效果并不理想。 (2) 单个密封圈所起的缓冲作用不够, 由于往复作用中的密封圈承载压力过大, 极容易对液压缸体内部和密封圈造成磨损, 一旦密封件磨损将直接导致密封失效而出现泄漏。

为了解决单个密封圈系统中存在的问题, 减小密封圈因活塞杆的往复运动所受到的压力, 即减小最大应力σmax, 文中提出了多重组合式密封结构。

1.2 多重组合式密封结构设计

根据密封圈的失效判据以及常见密封圈的失效模式, 针对单一密封系统的密封圈易磨损失效问题, 提出一种多重组合式的密封结构, 如图2 所示。

由于动密封与缸体之间的摩擦直接或间接对密封圈造成摩擦磨损, 因此, 设计的多重组合式的液压缸密封结构, 在活塞杆接触油液的入口处和活塞底部分别加入了不同结构但相同材质的密封圈, 起缓冲和减小冲击力的作用; 在缸底也增加了一个密封圈, 减小在往复运动中由于活塞杆动力对密封圈造成的摩擦磨损, 从而可以达到较好的密封效果。

2 基于ANSYS 的密封系统性能仿真分析

对单密封和多重组合式密封系统在密封圈表面施加相同压力, 通过ANSYS 分析密封圈的变形程度和最大应力集中区域, 以及是否能够有效减小密封圈所承受的载荷与最大应力σmax。

通过ANSYS 进行模拟仿真时采用Mooney-Rivlin模型, 模型中的应变能函数用式(3) 表示。

式中:W为应变能;C1、C2为材料力学性能Mooney 常数, 文中C1、C2取值分别为1.87 和0.47 MPa[6];I1、I2分别为第一、 第二应变张量不变量,I1、I2表达式如式(4) 所示。

式中:σ1、σ2、σ3分别为3 个方向上的主应力。

式(4) 只能满足橡胶材料变形相对较小的情况, 但在实际应用中, 橡胶材料的实际情况远远大于该条件, 且参数测量也有一定的难度。 因此, 在模拟活塞杆的往复运动时, 不仅需要结合有限元分析中2个材料参数的应变能函数求解, 还要考虑弹性模量E与切变模量G之间的关系[16]。 橡胶材料弹性模量E与切变模量G有下述关系:

再根据橡胶材料硬度H与弹性模量E的实验数据, 拟合关系式[17]如下:

式(5)、 (6) 能够很好地描述Mooney-Rivlin 模型条件下密封圈发生大变形时弹性模量与剪切模量的关系。 结合密封圈不可压缩材料的特性, 泊松比μ为0.5, 材料硬度为80HA。 根据式(6) 计算结果, 可设定具体密封圈相关参数如表1 所示。

密封圈受压过大时将加速橡胶材料的松弛且容易出现裂纹, 密封圈的最大承载反映了液压系统的密封能力, 密封圈保持密封能力的必要条件是最大接触压力不小于自身屈服强度。 与普通工况相比, 海洋工况中的海工装备需要承载更大的压力, 海水深度平均每增加100 m, 压力就增加1 MPa, 4 000 m 深时的压力高达40 MPa。

文中采用的O 形密封圈的材质为丁腈橡胶, 液压缸的材料为结构钢。 仿真模型中橡胶单元采用超弹性单元。 结合仿真模型中密封圈的橡胶材质特性, 利用ANSYS 软件分析工况变化对密封圈造成的影响时,因介质压力小于20 MPa 时密封圈压力变化范围较窄,故分别对密封圈施加10、 20、 40 MPa 均匀分布的压力, 对比单个密封系统和多重密封系统中的密封圈变形和载荷应力分布集中区域的变化。

2.1 相同工况下密封圈最大应力变化

ANSYS 有限元分析分两个过程进行: 一是通过模拟密封圈类似活塞安装过程, 使液压缸顶下移一定距离, 分析密封圈的受压与变形; 二是改变往复运动对密封圈产生的压力, 得出实际工况中密封圈所受载荷分布与密封圈变形。

图3 示出了不同介质压力下单个密封系统和多重密封系统中密封圈的应力分布及变形。 对比图3 (a)、 (b) 可以发现: 10 MPa 工况下的单个密封圈由于往复运动使得对密封圈外侧与顶部的变形较大, 密封圈靠近缸壁内侧的部位也存在明显的挤压变形, 活塞杆运动的过程中对密封圈造成的形变显著;但相同工况下, 多重密封系统由于活塞杆增加了缓冲密封圈, 对起密封作用的密封圈受压有显著的减小作用, 且无明显受压现象。

图3 不同介质压力下密封圈的应力分布及变形Fig.3 Stress distribution and deformation of the sealing rings under different medium pressures: (a), (c), (e) single sealing system at 10 MPa, 20 MPa and 40 MPa,respectively; (b), (d), (f) multiple combined sealing system at 10 MPa, 20 MPa and 40 MPa, respectively

对比图3 (c)、 (d) 可知: 20 MPa 条件下单个密封圈有明显的变形, 但是多重密封系统中的密封圈并没有发生明显形变, 且最大应力承载部位(图中max 标识处) 在靠近缸体的一侧。 这表明多重组合式密封系统能够有效减小工况变化对密封圈造成的挤压与磨损。 对比图3 (e)、 (f) 可知: 多重密封组合系统在40 MPa 条件下仍可以正常工作, 内侧与缸壁直接接触的部位并无明显受压现象; 外侧密封圈受挤压情况与单个密封系统相比也有明显的减缓效果, 摩擦磨损不明显; 整个密封系统中承受载荷最大的部位位于起缓冲作用的内部密封圈上, 证明了多重密封组合系统有效减小密封圈所受压力。

改变均匀分布在密封圈上的压力, 令活塞杆每秒匀速下移1 mm, 单个密封圈所受压力与活塞杆往复运动产生的位移(失效时间) 之间关系如图4 所示。可知: 在3 种工况下, 当活塞杆下移6.035 6 mm 时,即在6.035 6 s 时密封圈所受压力达到峰值, 随后平稳增长, 直至达到最大应力σmax, 导致密封失效; 随着介质压力增大, 密封圈的使用寿命变短, 40 MPa下密封圈的使用寿命骤降为10 MPa 下1/3。 但总体来说密封圈受压趋势基本维持不变, 随着活塞杆下移深度的变化受压逐渐趋于稳定。 单个密封圈所受压力与失效时间的关系如表2 所示。

图4 单个密封圈所受压力与失效时间关系Fig.4 The relationship between pressure and failure time of a single seal ring

表2 单个密封圈受压与失效时间关系表Table 2 Relationship between pressure and failure time of a single seal ring

由表2 可知, 单密封圈能够承受的最大载荷近似相同, 但随着压力增大, 密封圈的使用寿命显著减小; 当压力超过20 MPa 时, 需要定期更换密封圈才能维持系统稳定的密封性能。

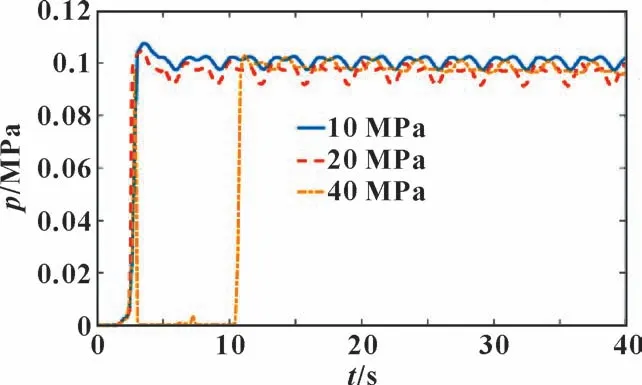

多重组合式密封系统中的密封圈所受不同压力与往复运动位移(失效时间) 之间关系如图5 所示。

图5 多重组合式密封系统密封圈所受压力与失效时间关系Fig.5 The relationship between the pressure of the sealing ring and the failure time of the multiple combined sealing system

由图5 可知, 多重组合式系统中密封圈在2.835 6 s 时受压达到峰值; 在10 和20 MPa 的条件下密封圈受压总体趋于稳定, 随着压力增大, 密封圈的使用寿命均无明显变化, 密封圈最大承载在同一范围内波动; 在40 MPa 的条件下密封圈受压由于强压影响有所波动。 从图6 所示的液压系统整体受力情况可知,40 MPa 条件下液压系统的最大承载集中在内部起缓冲作用的密封圈上。 另外, 虽然液压缸中的密封系统由于强压对内侧密封圈的挤压较大, 但起密封作用的外部密封圈所受载荷基本维持不变。 外部密封圈的应力承载由于介质压力过大存在突变, 且随着活塞杆的下移深度增大很快恢复平稳。

图6 介质压力40 MPa 下多重密封组合系统压力分布Fig.6 Pressure distribution of multiple combined sealing system under medium pressure of 40 MPa

单个密封系统与多重密封系统所受压力与最大承载的关系对比如表3 所示。

表3 不同受压下密封系统的最大承载Table 3 The maximum load of the sealing system under different medium pressures

由表3 可知, 多重组合式密封系统能够有效地减小密封圈所承受的最大应力, 相同压力下多重组合式密封系统的密封圈承载仅为单个密封圈的1/4。 40 MPa 介质压力下单个密封圈与多重密封系统中密封圈受压与失效时间关系如图7 所示。

图7 介质压力40 MPa 下密封圈受压与失效时间关系Fig.7 The relationship between the pressure of the seal ring and the failure time under medium pressure of 40 MPa

由图7 可知, 在40 MPa 条件下, 单个密封圈在17.822 s 时已失效; 多重密封系统中的密封圈由于强压会导致密封圈受压骤降, 但很快恢复稳定, 并且密封圈承载的最大应力远远小于单个密封圈, 说明多重组合式密封系统密封效果更好。

2.2 相同工况下密封圈应力集中区域

由图4 可知, 单密封系统在20 MPa 以上使用寿命明显减小, 多重密封系统中的密封圈也会因强压导致密封圈受载有所波动, 故选择20 MPa 工况研究了密封圈应力集中区域的变化, 如图3 (c)、 (d) 所示。 20 MPa 工况下的单个密封系统已有明显形变,最大应力集中区域在与液压缸直接接触的密封圈顶部和与活塞杆接触的左侧, 密封圈已受挤压变形为椭圆形; 多重组合式密封系统中的最大应力集中区域在密封圈外侧, 且无明显形变。

将多重密封结构简化为活塞杆、 缓冲密封层和缸壁三部分, 在靠近活塞杆的内部多增添2 个与原有材质相同的橡胶密封圈。 在不施加外界载荷的工况下,使活塞杆和带有密封圈的活塞部件下移一定距离, 如图8 所示, 可以发现多重组合式密封圈的受压已比单密封圈有所改善, 并且内侧密封圈起到的缓冲作用也比单个密封系统更好。

图8 介质压力20 MPa 下多重组合密封系统密封圈应力分布Fig.8 Stress distribution of seal ring of multiple combined sealing system under medium pressure of 20 MPa

由图8 可知, 多重组合式密封系统中应力集中区域在活塞杆内侧, 而起密封作用的密封圈并无明显受挤压情况。 由图3 所示的多重密封组合系统在不同介质压力下密封圈的应力分布及变形可知, 在介质压力不断增大的过程中, 密封圈承受的最大受压部位虽有所变化, 但总体趋于稳定。

由图3 所示的单个密封系统在不同介质压力下密封圈的应力分布及变形可知, 在逐渐增大压力的工况下, 单个密封圈的应力集中区域逐渐从内部中心部位下移。 由于因活塞杆往复作用向下施加的压力不断增强, 密封圈顶部受挤压明显, 密封圈也逐渐由于受载过大而导致变形, 由圆形变为椭圆形。 单个和多重密封系统中的密封圈在不同工况介质下的应力变化程度大致相同, 但多重组合式密封系统中的应力集中区域在靠近活塞杆内侧密封圈上, 活塞杆外侧密封圈并不会由于强压导致摩擦磨损, 从而保证了密封性能的有效发挥。

综上所述, 在不同介质压力下, 单个密封圈与多重密封圈所受介质压力下所受最大应力σmax不仅显著减小, 并且σmax的集中区域有所变化, 密封圈无明显受压迹象, 表明了多重组合式密封系统结构的有效性和可行性。

3 结论

(1) 在常规液压系统中单个密封圈结构的基础上, 提出一种全新的多重组合式液压密封系统, 解决了常规液压缸密封系统因单个密封件磨损导致的密封失效和泄漏问题。

(2) 多重组合式的密封系统不仅减小了相同压力下密封圈所受的最大应力σmax, 也减小了强压对密封圈造成的摩擦磨损现象, 延长了密封圈的使用寿命,密封圈所承载的最大应力集中区域也有所转移, 表明提出的多重组合式密封系统是有效的。