航空发动机轴承腔气液两相润滑机械密封性能分析*

李双喜 黄柏淇 廖浩然 毕恩哲 张江腾

(1. 北京化工大学机电工程学院 北京 100029; 2. 清华大学摩擦学国家重点实验室 北京 100084)

近年来, 气膜端面密封凭借着高性能参数得到了广泛的引用, 其具有低泄漏率、 高耐磨性以及密封性能稳定等优点, 在航空航天发动机密封领域得到了广泛的关注[1]。 回流泵送动压密封在液体、 气体介质环境中可以通过回流泵送效应实现以气封油、 以气封气的效果, 尤其适用于航空发动机轴承腔等速度跨越大的密封环境[2]。

高速、 高压是影响动压密封性能表现的两个重要因素。 传统的机械密封通过对端面比压的设计, 即静环与动环之间的贴合力, 达到维持密封性与润滑性平衡的效果[3]。 但是, 无论是传统的接触式机械密封还是动压密封, 都会面临密封性与润滑性无法并立的技术难点。 提高密封性能减少泄漏, 则需要加大端面比压, 牺牲了润滑性的同时容易导致密封材料磨损。 反之, 提高润滑性能降低摩擦, 则需要降低端面比压,使密封流体更多地进入到密封端面之间的同时降低了密封性能。 国内学者针对螺旋槽机械密封进行了深入的研究分析。 陈汇龙等[4-5]针对螺旋槽上游泵送机械密封构建了三维分析模型, 着重考虑了空化对液膜稳定性的影响机制, 利用有限元分析软件, 展开了对机械密封的间隙内流场的数值模拟, 得到了考虑空化影响的密封性能参数与转速、 介质压力之间的关系。 丁雪兴等[6]基于ANSYS 软件研究了单列槽和人字槽两种槽型的机械密封结构的密封性能的差异。 厉虹等人[7]基于有限元分析方法获得了螺旋槽端面气膜压力、 流速分布与泄漏量之间的关系, 讨论了低压螺旋槽上游泵送机械密封能够实现介质零泄漏的作用机制。 李双喜团队采用CFD 法深入分析液体动压密封和气体动压密封性能, 分别建立动压密封端面流体域的气相和液相数值分析模型, 并进行了试验研究, 分析螺旋槽结构参数和工况参数对动压密封气相和液相的泄漏量、 开启力等性能的影响[8-13]。

密封端面的摩擦磨损情况对密封寿命的影响至关重要, 国内外学者均作了大量的研究。 如ETSION[14]通过试验的方法直接证明了通过激光处理的动环表面摩擦性能优于传统的接触表面。 国内在机械密封微观造型技术上也得到了长足的发展, 这为机械密封端面超精密加工提供了有效途径。 部分学者还通过DLC薄膜微织构在机械密封减摩性能上做了深入的研究,旨在提升密封端面耐磨性能延长密封寿命[15]。 郜凯强[16]、 宋剑[17]通过热力学及摩擦振动模型, 对机械密封表面不同微结构、 材料组对进行了热力分析及振动模拟。 彭旭东等[18]采用有限元方法研究了表面粗糙度对螺旋槽干式气体密封性能预测与结构优化的影响。 廖浩然[19]、 丁少鹏[20]、 柏林清[21]分别研究了深浅槽、 倾斜椭圆微孔、 双列倾斜椭圆微孔密封端面的非接触式机械密封稳态性能, 并开展了相关的密封性能试验。

综上, 现阶段研究结论主要集中在不同因素对密封性能的影响规律上, 且研究工作主要是针对气体环境的端面槽型进行优化; 而对于存在气液两相环境的非接触式动压密封的研究尚不充分, 在完全接触状态下通过摩擦磨损试验验证槽型优化结论的研究也比较欠缺; 且针对航空发动机轴承腔气液两相环境非接触式机械密封启动过程的磨损导致密封寿命短的问题在工程应用中依然棘手。 本文作者提出高压侧具有引流槽、 可实现零泄漏的润滑密封端面结构, 通过组合结构主动将高压侧介质引至密封端面并利用浅槽动压效应对引入介质进行密封, 不仅缓解启动过程低速阶段的端面磨损问题同时兼顾了密封性能要求。 文中分析了具备润滑-动压槽端面结构和常规螺旋槽端面密封结构的性能参数, 并分别通过摩擦磨损试验和性能试验验证了润滑密封端面结构的工程应用性能。

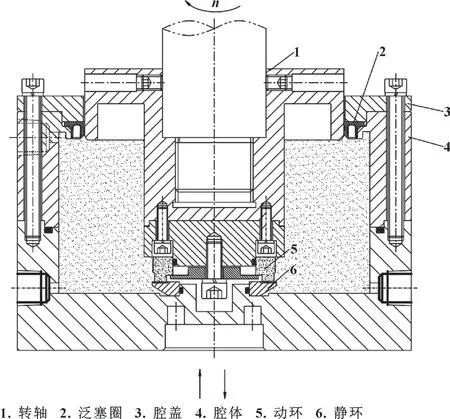

1 密封结构及工作原理

密封整体结构如图1 (a) 所示, 主要由动静环组件构成。 其中密封静环组件具有以弹簧为补偿元件的补偿结构, 可实现静环对动环的追随性。

密封结构外侧高压, 介质泄漏趋势沿密封端面外径向内侧, 静止状态, 在弹簧及密封介质的共同作用下动静环端面贴合起静密封作用。 高速轴承腔在转速阶跃的过程密封端面介质状态发生随动变化, 表现为低速工况液相流经密封端面, 高速工况气相逆压差反向流经密封端面。 气液两相润滑机械密封端面设计如图1 (b) 所示, 在较低的速度下, 开启力小于闭合力, 密封端面无法形成气体润滑, 此时外侧高压介质进入润滑槽对密封端面起到润滑作用, 降低密封端面在低速区的磨损程度。 当密封运行于高速区间, 密封端面通过空气侧的螺旋槽结构, 借助泵吸效应将气体吸入至密封端面间, 液膜开启力大于闭合力, 端面脱开后形成气体润滑(见图1 (c) )。 相较于传统的接触式机械密封, 可以极大地降低高转速区间的摩擦损耗。 同时, 通过对气体的导入, 阻止了密封流体进入密封端面间, 对流体起到了良好的密封作用。 在较低的速度下, 开启力小于闭合力, 密封端面无法形成气体润滑, 此时外侧高压介质进入润滑槽对密封端面起到润滑作用, 降低密封端面在低速区的磨损程度。

2 数值分析

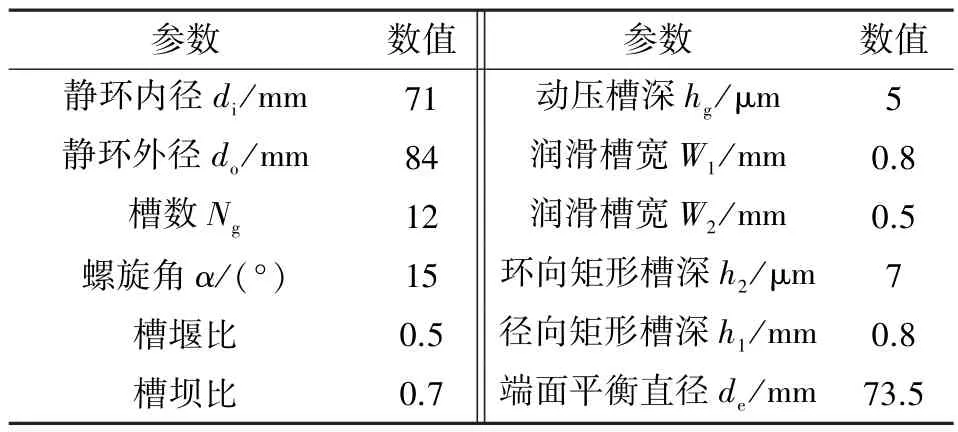

计算参数如表1 所示。

表1 计算参数Table 1 Calculation parameters

2.1 几何模型

文中的分析计算模型结构分为两个, 分别为常规的螺旋槽端面和润滑-动压组合槽的端面结构, 考虑到密封端面呈现出了明显的周期性特点, 为了提高计算效率以及更好地体现出压力分布状态, 取完整模型的1/6 进行计算, 几何模型如图2 所示。 其中, 对数螺旋线由公式(1) 进行定义。

图2 端面结构Fig.2 End face structure: (a) spiral groove structure (G);(b) spiral-step combined groove structure (GR)

端面结构参数如表2 所示。

表2 结构参数Table 2 Structural parameters

2.2 流体膜压力控制方程

根据端面结构尺寸和操作参数, 采用文献[22]关于密封端面流动状态的判定方法计算得到密封端面流体流动因子小于1, 所以密封端面流动模型为层流。 轴承腔内低速工况液相为主, 高速以气相为主,在计算工况内均能采用Reynolds 方程描述腔内介质的流动情况。 液相和气相方程的笛卡尔坐标系压力控制方程表达式分别为

式中:p为流体压力, MPa;μL、μG分别为液体、 气体黏度, Pa·s;ρG为气体密度, kg/m3;h为流体膜厚度, μm;ux、uy分别为动环转动线速度的x、y分量, m/s。

因为密封端面深浅槽的存在使得膜厚在密封面上存在差异, 按式(4) 进行控制:

式中:hf为非槽区膜厚, μm;hg为螺旋槽深,μm;hl为矩形槽深, mm;φi为区分数, 非槽区φ0=0, 槽区φ1=1。

2.3 流体的物性参数

2.3.1 气体黏度

在文中的研究范围内(0 ~0.4 MPa), 可以忽略压力对气体黏度的影响。 所以采用Sutherland 公式计算:

式中:B为与气体性质有关的常数, 对于空气或氮气取110.4 K;μgref为温度为Tref时对应的气体黏度,Pa·s。

2.3.2 气体密度

空气按理想气体考虑, 密度与压力、 温度有关按式(6) 计算:

式中:ρg为气体膜密度, kg/m3;M为气体的平均摩尔质量, kg/mol;R为气体常数, 约为8.314 41 J/(mol·K);T为气体的绝对温度, K。

2.3.3 液体黏度

文中研究工况压力跨度较小, 压力的变化对润滑油的黏度影响很小, 可以忽略不计。 仅考虑黏度随温度的变化, 黏度变化表达采用Vogel Fulcher Tammann方程:

式中:υl为液体的运动黏度, mm2/s, 与动力黏度关系为υl=μl/ρl;T为绝对温度, K;C1、C2、C3为液体常数[23], 根据黏性试验并采用Vogel Fulcher Tammann 方程拟合润滑油的黏-温曲线,C1、C2、C3分别取为-2.688、 957.4、 -152.8。

2.3.4 液体密度

润滑油的密度随压力、 温度变化很小所以在计算过程中认为润滑油密度为定值, 实际测得壳牌555 润滑油密度为994 kg/m3。

2.4 压力边界条件

因为流体膜呈现出明显的周期性流动, 选取单周期进行分析计算, 边界条件如下:

2.5 控制方程求解

为了提高分析计算的效率, 对影响计算精度较小的条件提出合理假设:

(1) 工作膜厚方向和端面方向的尺寸相差几千倍, 并且膜厚处于微米级, 故假设流体物性、 压力沿工作膜厚方向不变;

(2) 忽略流体的惯性力和体积力;

科研成果的转移转化难问题也引起了学术界的高度重视。现有的研究主要集中在科研管理创新模式研究[2],以及国外高校科研成果转化政策与模式研究[3]和国内高校科研成果转化政策与模式研究[4]等方面,但均没有从演化管理的角度去分析高校科研成果转化过程中的难点。而这正是本文要重点研究和探讨的问题。

(3) 忽略动静环表面粗糙度、 温升变形对流体膜的影响。

膜压控制方程采用基于有限元方法的一般系数形式偏微分方程进行离散求解, 迭代方法采用牛顿迭代, 通过数值求解软件编程求解,求解相对容差设置为10-5。

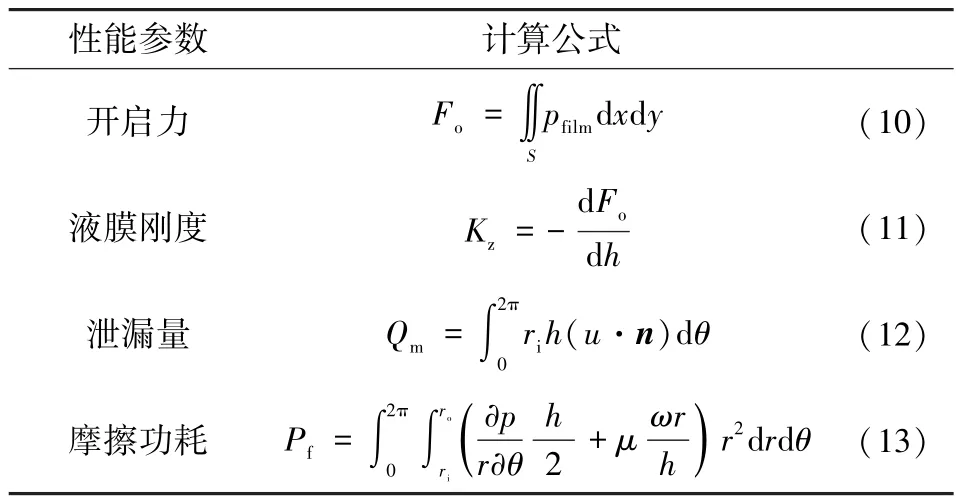

计算获得流体膜压力分布后, 根据表3 给出的式(10) — (13) 求解得到密封性能参数, 包括密封液膜工作厚度hw、 液膜刚度Kz、 介质泄漏量Qm和流体膜的摩擦功耗Pf。 式(12) 中u·n项是内径边界的流体法向速度, 规定朝向控制体内为负, 朝向控制体外为正, 所以计算得到的负值泄漏量为倒吸量, 正值为密封端面的正向泄漏量。 液膜工作厚度为迭代计算的提取值, 因为动压型机械密封实现非接触运转工况时, 端面间隙为微米级[24], 采用的补偿弹簧刚度为12~15 N/mm, 微米级轴向变化对弹簧弹力几乎不产生影响, 所以文中计算采用定闭合力计算方法, 即认为开启力与闭合力相等时, 密封端面处于相对稳定状态, 在迭代计算过程中开启力Fo与闭合力Fc相等时, 输出平衡膜厚hm即为液膜工作膜厚hw。

表3 性能参数及计算公式Table 3 Performance parameters and calculation formula

为计算密封结构产生的端面闭合力, 对密封结构做了受力分析, 如图3 所示, 考虑密封环境含有润滑油且辅助O 形圈压缩量很小, 所以受力分析忽略其产生的轴向摩擦力。

图3 密封结构受力分析Fig.3 The force analysis of sealing structure

密封结构闭合力Fc按下式计算:

式中:ro、re为静环外半径、 平衡半径, mm;Fs为补偿弹簧弹力, N。

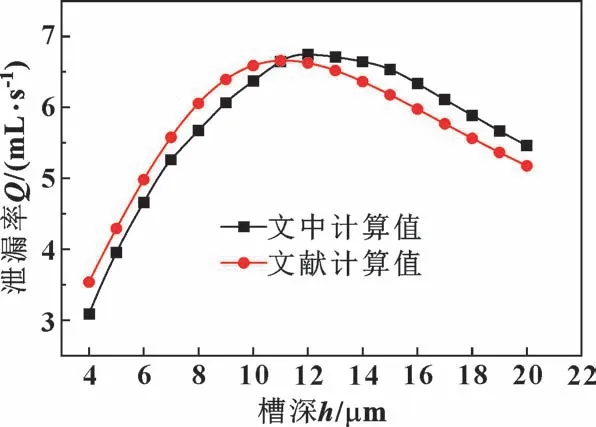

为了验证计算方法的准确性, 采用文献[25]中的型槽参数及工况参数进行验证。 对比分析结果如图3 所示, 文中的计算结果与文献在相同的输入条件下计算误差在10%以内, 验证了模型计算的正确性。

图4 计算验证曲线Fig.4 Calculation verification curves

3 结果与分析

通过计算模型对密封性能展开分析, 利用摩擦磨损试验分析不同组合形式的端面摩擦性能, 得到低速运转工况下液膜润滑机械密封性能规律以及减磨效果。

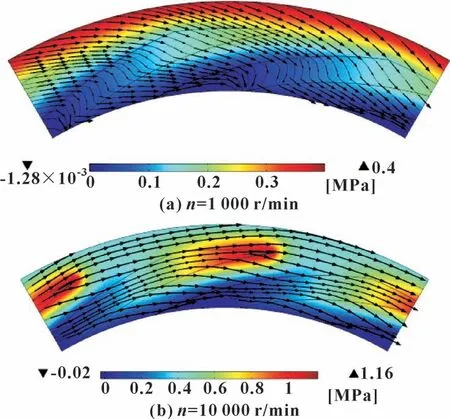

3.1 流体膜压力场和流场特性分析

由图5、 6 所示的流体膜压力场及流场云图可知,两种液膜润滑端面在高速旋转下流体膜压力在螺旋槽区出现了明显的压力高峰, 并且在槽根处达到了最大值, 说明动压槽对流入的介质起到了显著的流体动压效应。 在密封端面的内径边界上压力低于参考的水平压力, 约为-0.02 MPa, 说明密封端面出现倒吸现象, 实现回游泵送效果, 端面不发生正向泄漏。 在低速工况下, 密封端面压力场最高压没有出现在螺旋槽槽根处, 通过流线分析可知, 低速状态泵送效果较弱无法对流体进行有效的泵送, 介质将从密封端面内径处流出。

图5 不同转速下螺旋槽(G) 端面流场计算云图Fig.5 Computational cloud map of the flow field at the end face of the spiral groove (G) under different rotational speed:(a) n=1 000 r/mim; (b) n=10 000 r/min

高速状态下组合槽结构由于存在深浅组合的润滑槽, 在浅槽段也出现了压力峰但是峰值要低于螺旋槽, 所以呈现出2 个高低不同的压力峰值。 对比端面云图的压力峰值可知, 螺旋槽、 组合槽2 种端面的压力峰值分别为1.16、 1.15 MPa, 润滑深槽的添加对螺旋动压槽动压效应的影响可以忽略。

3.2 工况干扰下的性能对比分析

以工作膜厚、 泄漏量、 摩擦功耗以及液膜刚度Kz作为不同密封端面的性能特征参数, 分析讨论2 种端面形式的动压密封性能随着转速n(2 000 ~14 000 r/min)、 压力p(0.1 ~0.4 MPa)、 温度t(20 ~100℃) 变化干扰下的性能演变规律。

3.2.1 转速的影响

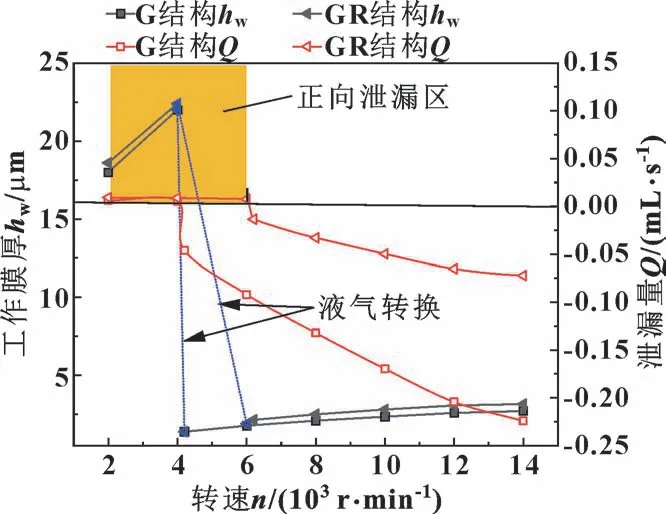

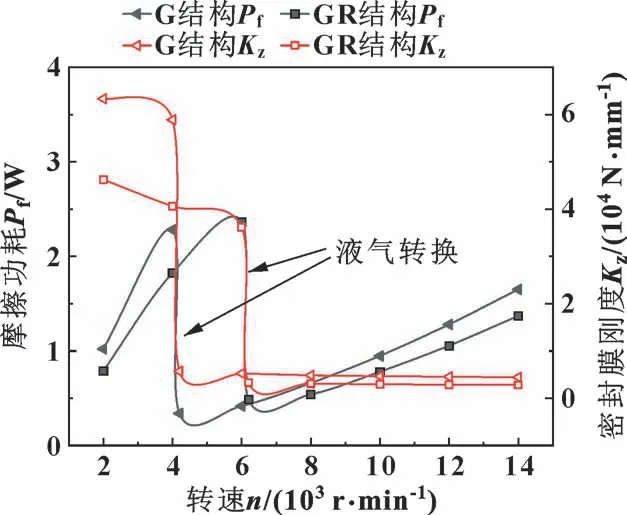

端面压差0.4 MPa、 温度60 ℃的环境下工作转速对密封性能的影响如图7、 8 所示。

图7 转速对螺旋槽(G)、 组合槽(GR)工作膜厚和泄漏量的影响Fig.7 Influence of rotational speed on working film thickness and leakage of spiral groove (G) and combined slot (GR)

图8 转速对螺旋槽(G)、 组合槽(GR)摩擦功耗和刚度的影响Fig.8 Influence of rotational speed on frictional power dissipation and stiffness of spiral groove (G) and combined slot (GR)

从图7、 8 可以看出, 各密封性能曲线曲率大,说明转速变化对密封性能影响显著。 计算转速达到4 000 r/min 时端面发生倒吸, 求解切换至气体雷诺方程, 密封性能参数发生阶跃式变化。 端面有台阶槽(GR) 的润滑密封端面工作膜厚较大, 这是因为在端面高速旋转过程中瑞利阶梯槽在环向有小段浅槽, 增强了端面的动压效应, 所以在相同的转速下液膜承载力要高于螺旋槽端面结构, 使得密封间隙增大, 结合泄漏曲线可知密封间隙增大不利于泵送介质。 转速升高液膜工作厚度增加趋势变缓, 结合液膜刚度变化曲线可知, 转速提升液膜工作膜厚的增大会使得液膜刚度有所下降, 随着转速升高液膜工作厚度和刚度均趋于平缓, 说明高速状态有利于端面密封的稳定。 高速状态也更有利于增强螺旋槽的泵吸能力。

转速的提升会导致端面液膜的摩擦功耗快速上升, 其中G 端面结构要高于GR 端面结构, 所以深槽和螺旋槽的组合在小范围上会削弱泵送效应, 但是同时也会降低液膜的摩擦功耗, 减少温升。

3.2.2 压力的影响

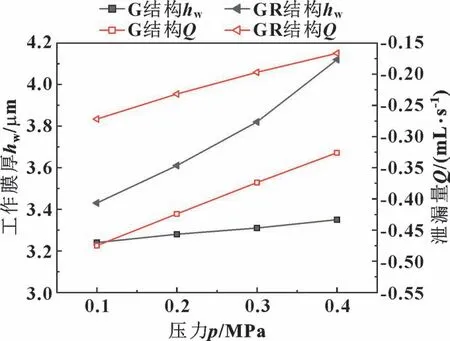

转速10 000 r/min、 温度60 ℃的环境下压力变化对密封性能的影响如图9、 10 所示。

图9 压力对螺旋槽(G)、 组合槽(GR)工作膜厚和泄漏量的影响Fig.9 Influence of pressure on working film thickness and leakage of spiral groove (G) and combined slot (GR)

根据图9 可以看出, 在不同压力下G 端面结构的工作膜厚未发生明显变化, 而GR 润滑端面结构的工作膜厚存在显著增加, 这是因为润滑深槽开在密封端面外侧, 外侧压力升高有利于润滑槽浅槽段动压效应增强, 同时深槽还会引入高压侧流体, 间接增大了液膜的承载力。 由于外侧高压, 动压槽内侧开槽, 所以压力升高不利于端面泵送效应, 表现为泵送速率随压力升高而降低。 对比图9、 10 还可以发现, 压力增大对于摩擦功耗的增量被工作膜厚增加带来的摩擦功耗减小效果对冲, 所以在同等的压差增量下, 密封端面液膜摩擦功耗最终的结果是压力增加反而摩擦功耗减小。

3.2.3 温度的影响

转速10 000 r/min、 压力0.4 MPa 的环境下温度变化对密封性能的影响如图11、 12 所示。

图11 温度对螺旋槽(G)、 组合槽(GR)工作膜厚和泄漏量的影响Fig.11 Influence of temperature on working film thickness and leakage of spiral groove (G) and combined slot (GR)

从图11 可知, 密封性能特征参数曲线相对温度变化最为平缓, 说明密封性能受温度影响较小。 温度升高在一定程度上增大了介质的黏度, 有利于增强流体介质的动压效应, 所以温度升高使得液膜承载力有小幅提高。 然而在转速不变的情况下, 温度升高带来的介质黏度提高并不能克服液膜工作厚度增大造成泵送率下降的影响, 所以温度升高端面泵送率有所降低。 对比图10 和图12 工作厚度及摩擦功耗性能曲线可以得到结论: 只有当工作膜厚的增幅大过一定程度, 一般不小于5%的情况下端面摩擦功耗才会随工作膜厚增大而降低, 否则将会出现工作膜厚和摩擦功耗变化趋势相同的情况。 温度对液膜刚度的影响较小, 这是因为单纯的温度变化对液膜厚度和承载力的影响很微弱。

图10 压力对螺旋槽(G)、 组合槽(GR)摩擦功耗和刚度的影响Fig.10 Influence of pressure on frictional power dissipation and stiffness of spiral groove (G) and combined slot (GR)

图12 温度对螺旋槽(G)、 组合槽(GR)摩擦功耗和刚度的影响Fig.12 Influence of temperature on frictional power loss and stiffness of spiral groove (G) and combined slot (GR)

4 试验验证

4.1 摩擦磨损试验

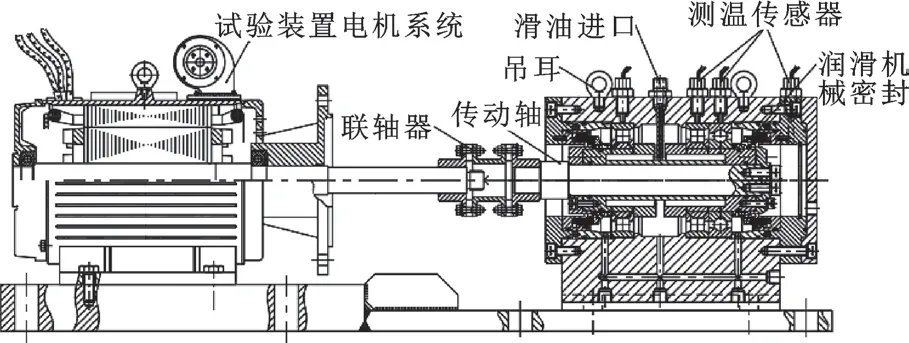

利用激光雕刻技术将润滑-动压槽加工于动环端面, 通过耐磨性能试验装置进行摩擦磨损试验, 装置结构如图13, 腔内带压可以保证介质通过润滑槽进入密封端面, 以此模拟密封在低速阶段的润滑状态。

图13 试验装置结构Fig.13 The structure of test device

以两种端面具有不同槽型的试验动环为研究对象, 定载荷变转速的方式模拟密封的启停阶段的摩擦过程, 试验动环如图14 所示, 试验得到了不同密封端面的摩擦因数、 表面微观形貌变化。 考虑动压密封动静环接触运转时间相对较短, 摩擦磨损试验单组试验时长设定为30 min。

图14 试验样件Fig.14 Test sample

4.1.1 摩擦因数

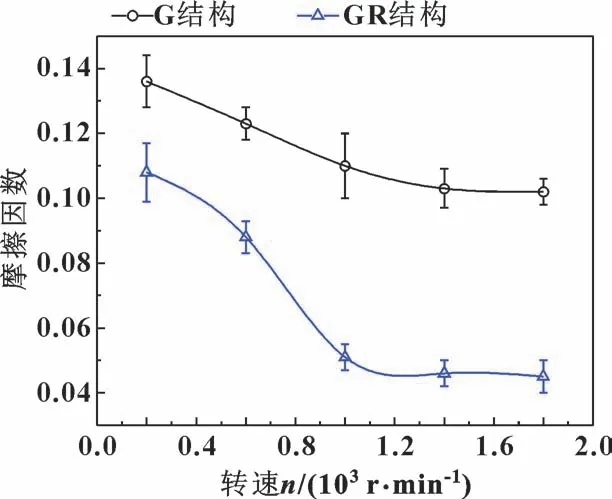

通过循环泵将介质注入试验腔体内, 因为低速状态液膜开启力没有充分克服闭合力的影响, 但是液膜反力会导致实际闭合力减小, 结合分析计算的方法,试验过程根据公式(15) 算得实际应该施加的试验闭合力大小, 得到不同载荷条件下对应结构的摩擦因数变化规律如图15、 16 所示。

图15 转速对螺旋槽(G)、 组合槽(GR) 摩擦因数的影响Fig.15 Influence of speed on friction coefficient of spiral groove (G) and combined slot (GR)

从图15 可看出, 随着转速升高, 具有润滑深槽的端面结构摩擦副摩擦因数降幅明显大于无润滑槽端面结构; 在变转速试验过程, 对比最大转速和最低转速发现, GR 端面结构摩擦因数降低了58.3%, G 结构降低了25%, 试验证明了利用润滑深槽将少量介质引入密封端面是有效降低密封端面摩擦因数措施之一。 GR 结构润滑槽是封闭性的润滑槽, 密封介质从径向深槽进入端面, 润滑槽储存一部分密封介质, 在各转速阶段端面均保有密封介质, 随着转速升高端面流经的介质趋于平衡, 润滑槽效果达到饱和状态, 摩擦因数趋于相对稳定。

在压力试验过程, 通过公式(15) 计算得到对应介质压力下的闭合力, 计算闭合力即为试验轴向载荷输入值, 在1 800 r/min 条件下进行了变压差的摩擦磨损试验。 介质压力的增加对摩擦副带来两个影响因素, 一是计算液膜反压增大; 二是密封介质通过润滑槽进入密封端面的趋势增强。 根据图16 试验结果分析, 压力增大带来的两个影响因素均有利于密封介质进入超滑密封端面, 可以有效改善端面磨损情况。

图16 腔体压力对螺旋槽(G)、 组合槽(GR) 摩擦因数的影响Fig.16 Influence of cavity pressure on friction coefficient of spiral groove (G) and combined slot (GR)

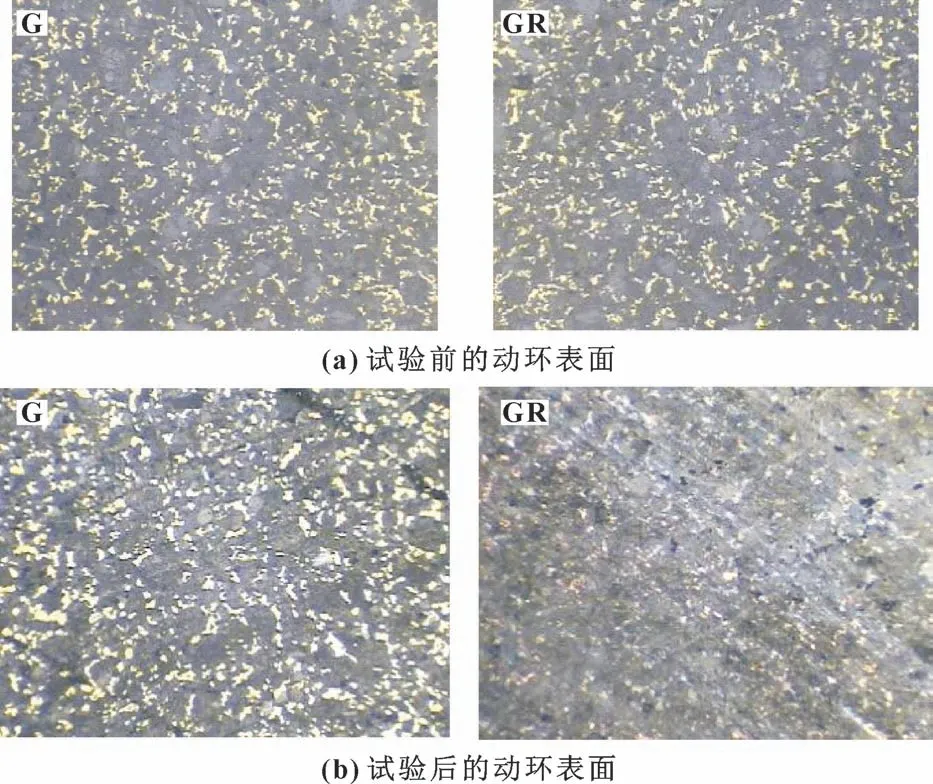

4.1.2 微观形貌

试验结束后利用微观三维影像仪对动环端面微观形貌进行了检查, 并与试验前的微观形貌进行对比,如图17 所示。

图17 螺旋槽(G)、 组合槽(GR) 动环微观形貌Fig.17 Micro-morphology of stator of spiral groove (G) and combined slot (GR): (a) surface of the stator before the test; (b) surface of the stator after the test

由图17 可知, 深槽区由于介质的存在, 端面几乎不存在磨损情况, 无润滑槽的G 结构在圆周方向可见划痕。 所以深槽结构中封闭性的润滑槽有利于提升润滑效果。

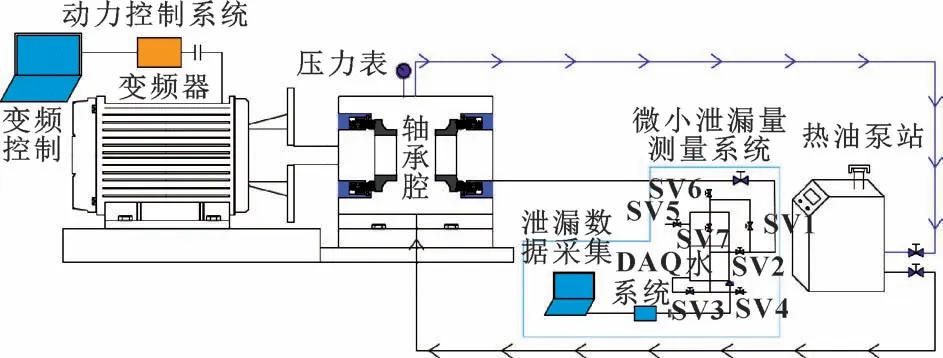

4.2 高速密封性能试验

将润滑端面机械密封安装于高速密封性能试验台进行测试, 对比分析润滑机械密封与螺旋槽机械密封的服役性能, 试验装置如图18 所示。

图18 高速密封试验装置Fig.18 High-speed sealing test device

由于气液两相工作环境的特殊性, 不同的工况下密封运行会产生不同的泄漏现象, 可能发生液体泄漏或者倒吸低压侧气体。 而倒吸气体量很小, 一般测量方法很难测出, 针对气液两相动压密封泄漏测量问题, 李双喜教授团队发明了一种微小泄漏量测量装置及方法[26], 文中试验采用该测量系统进行泄漏量的测量。 动力控制系统可提供0 ~20 000 r/min 的转速,满足试验对转速的需求, 热油泵站用于模拟轴承腔内的润滑油温度及压力并将其循环供给至试验腔体, 系统工作原理如图19 所示。

图19 试验系统工作原理Fig.19 The working principle of the test system

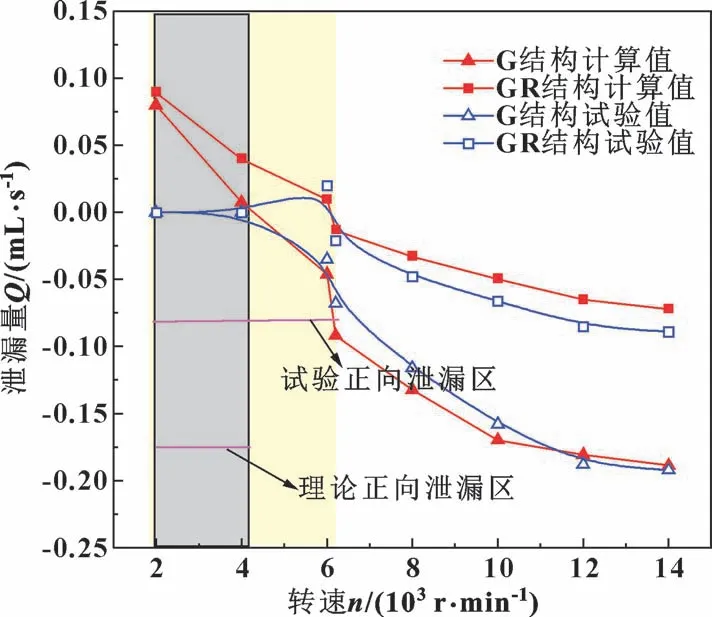

在介质温度为60 ℃、 压力为0.4 MPa 的工况环境下开展变速试验, 测量获得变速条件下密封组件泄漏量规律如图20 所示。

图20 螺旋槽(G)、 组合槽(GR) 泄漏量随转速的变化Fig.20 Variation of leakage of spiral groove (G) and combined slot (GR) with rotational speed

从图20 可以发现, 高速密封性能试验实测的泄漏曲线在密封开启之后和理论计算值保持良好的一致性, 这是因为实际转速阶跃过程密封端面在接触状态过渡至非接触时存在边界润滑状态, 而理论计算对这一实际情况进行了假设, 认为密封端面的流体润滑是液膜润滑状态。 GR 结构在试验开启后存在小段正向泄漏, 这是因为润滑槽将介质引流至密封端面, 在端面打开后动压效应较弱造成有少量的介质漏出; 随着转速升高, 动压效应增强, 密封达到理想的倒吸状态, 实现无泄漏运转, 泄漏曲线与理论计算值表现出良好的一致性。 对比两密封结构的试验结果可知, 润滑机械密封不仅在低速阶段具有很好的耐磨性能, 在高速工况依然具备理想的密封服役性能。

5 结论

(1) 低速阶段试验结果显示, 设计的具有动压槽和润滑深槽组合端面的润滑密封端面相较于传统密封端面仅具有动压槽的密封结构, 润滑槽对提升密封端面耐磨性能起显著效果, 可降低端面摩擦因数50%以上。

(2) 高速性能试验结果显示, 转速和介质压力对密封性能影响最大, 高转速可以增强端面的泵吸能力, 高速性能试验证明了润滑槽的开设不会影响密封端面的开启性能, 密封端面在高速工况范围内均实现零泄漏的密封效果。

(3) 工作膜厚的增加与端面摩擦功耗的降低没有必然联系, 计算发现只有当工作膜厚的增幅超过5%的情况下端面摩擦功耗才会随工作膜厚增大而降低, 否则工作膜厚和摩擦功耗变化趋势相同。

(4) 摩擦磨损试验验证了封闭性润滑槽的润滑效果良好, 在长时间接触摩擦试验后, 密封环端面没有出现可见的磨痕, 润滑槽提升了摩擦副的耐磨性能。