构型弹体跌落冲击载荷及结构响应特性*

张 斌,李继承,陈建良,杨 璞,何丽灵,陈 刚

(1.中国工程物理研究院总体工程研究所,四川 绵阳 621999;2.工程材料与结构冲击振动四川省重点实验室,四川 绵阳 621999)

武器战斗部在储存、运输和使用过程中,均存在意外跌落的风险。战斗部结构相对复杂,在跌落冲击条件下的结构响应传递至内部装药时,可能使炸药构件产生破坏、燃烧、爆燃或爆炸等反应,导致武器发生失效,甚至灾难性后果。目前,对战斗部结构冲击响应特性以及装药事故的分析工作仍相对零散,在相关机理方面仍缺乏系统认知,需要深入研究战斗部构型弹体的载荷特性、响应特征及其对内部装药安全性的影响,进而为战斗部安全性评估提供理论支撑。

战斗部跌落安全性分析最直接的方式为跌落试验,可获得战斗部宏观响应结果。在战斗部跌落过程中,跌落姿态、跌落高度和弹体构型等因素都将影响弹体及其内部装药的冲击响应特性。目前,我国制定了多个战斗部跌落安全性相关国家军用标准,以规范战斗部跌落安全性的分析与研究,相关标准也在战斗部产品的鉴定检验中得到广泛应用[1]。战斗部跌落安全性分析条件应能够涵盖战斗部在服役期内所有可能发生的意外情况,按照相关标准要求,至少需要考察战斗部在头部向下垂直姿态、尾部向下垂直姿态、水平姿态、头部向下45°夹角倾斜姿态和尾部向下45°夹角倾斜姿态这5 种典型姿态下的跌落安全性;同时,为考察战斗部在最恶劣条件下的跌落安全性,跌落靶板应选为钢板,其厚度至少75 mm;为考察战斗部在勤务处理和部署等全过程的跌落场景,跌落高度可选为12 和3 m[1]。

然而,跌落试验主要是获取战斗部的宏观响应结果,难以细致而完整地显现构型弹体及内部装药的冲击响应历程和载荷传递特征;同时,跌落试验的时间成本和经济成本高昂,甚至存在安全风险,难以用试验方式针对不同弹体结构、不同跌落工况进行全面而系统的分析。因此,结合数值模拟和理论分析研究战斗部构型弹体在不同跌落冲击条件下的动态响应规律,已成为通行且行之有效的手段[2-3],其中数值模拟可获得结构内部详细的变形和破坏过程,也可得到应力和应变等参量的具体演化特征,有助于研究弹体及其内部装药结构的动态响应细节和变化规律, 进而用于战斗部跌落冲击的装药安全性分析, 并可有效指导战斗部的工程研制。目前,关于弹药跌落安全性研究多集中于装药结构本身。王晨等[4]、Dai 等[5]针对炸药结构件开展了滑道试验、Spigot 跌落试验和基于落锤的带围压冲击试验等,相关试验可较好地模拟大型药柱的实际跌落状态,进而研究炸药的冲击响应特征,并可基于此评定药柱受到机械撞击、剪切力、摩擦力及绝热压缩等载荷条件下的安全性。王晨等[4]针对炸药构件冲击响应开展了数值模拟分析,得到了炸药内部温度变化和变形破碎情况,并给出了炸药反应临界跌落速度阈值范围。Picart 等[6]和Parker 等[7]基于刚性臂摆锤装置,开展了炸药构件斜冲击试验,进而更准确和详细地探讨摩擦生热对装药结构热点生成、非冲击点火和反应演化等响应特征的影响机理和影响规律。相对来说,由于战斗部结构复杂、响应影响因素众多,目前均鲜见针对战斗部整体跌落冲击响应分析的研究报道。

本文中,基于数值模拟和应力波分析等手段,探讨战斗部构型弹体在跌落冲击条件下的载荷特征和结构响应,具体分析弹体在不同姿态跌落过程中应力波传播特性及其所导致的装药结构变形特征,主要讨论跌落姿态、弹体构型和跌落高度等因素的影响,以期相关工作有助于深入认识跌落冲击条件下构型弹体内部的载荷传递规律及装药结构响应特征,为战斗部的装药安定性评估和结构设计提供参考。

1 数值模拟模型

1.1 几何模型

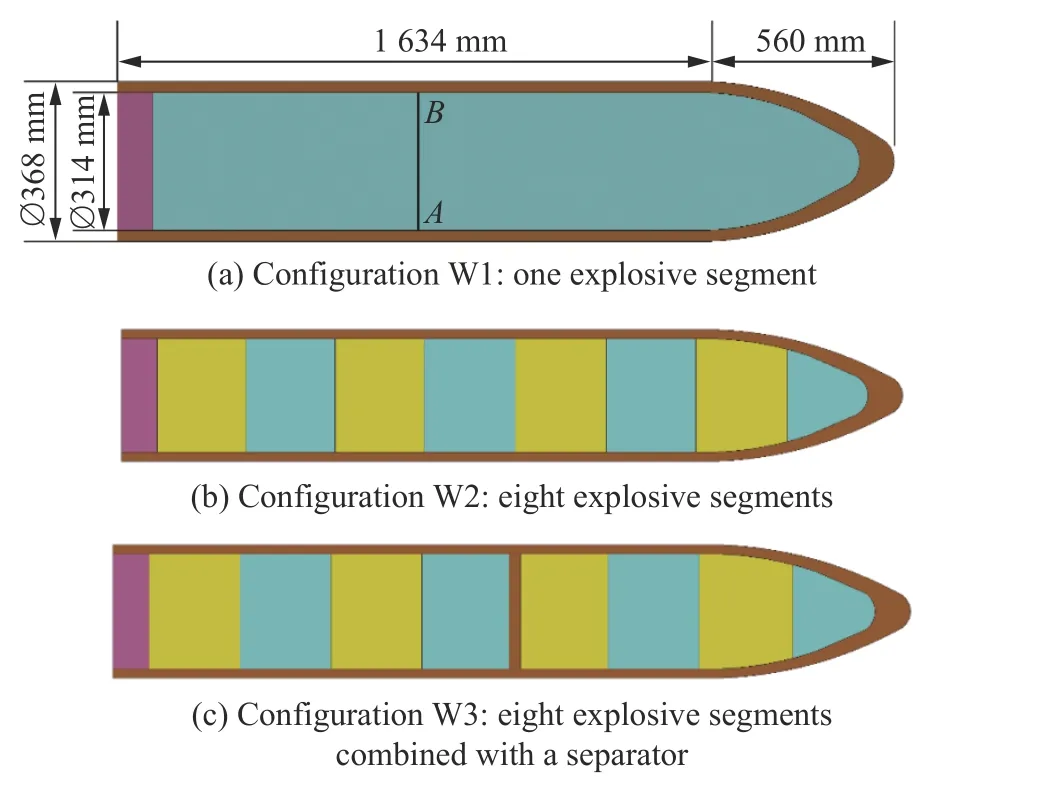

构型弹体借鉴文献[8-9],并对结构进行合理简化,弹体结构主要由壳体、尾盖、隔板和装药等部件组成,相应有限元模型结构剖面及其尺寸如图1 所示。有限元模型中,利用八节点六面体单元划分网格,尺寸约5 mm;壳体、尾盖和隔板之间设为共节点处理,装药之间以及装药同壳体、尾盖、隔板之间均设置为面-面侵蚀接触处理。对于装药结构,为对比分析构型的影响,共设计3 种装药构型。首先,为便于讨论结构的响应特征,构建较简单的单段装药构型,如图1(a)所示,简称W1构型。然后,结合实际工程应用中的分段装药工艺,设定八段装药构型,如图1(b) 所示,简称W2 构型。最后,实际应用中为提高弹体刚度和降低装药冲击惯性,在弹身中部还常设计隔板结构,因此,设定八段装药+隔板构型,如图1(c)所示,简称W3 构型。对于多段装药,将药柱从弹体头部至弹体尾部分别编号为第1~8 段药柱。图1(a)中横截面A-B为后续分析中针对壳体和药柱的主要分析区域,相应位置在W2 构型和W3 构型弹体中位于第5 和6 段药柱的界面处。

图1 构型弹体及其装药结构有限元模型剖面Fig.1 Longitudinal profiles in the finite element models of warheads containing explosive subassemblies

跌落靶板设为Q235 钢板,结合相关标准规范[1],其厚度设为75 mm;为消除数值模拟中靶板边界效应的影响,靶板长宽尺寸设为7 000 mm×1 200 mm,远大于弹体尺寸。

1.2 材料本构模型

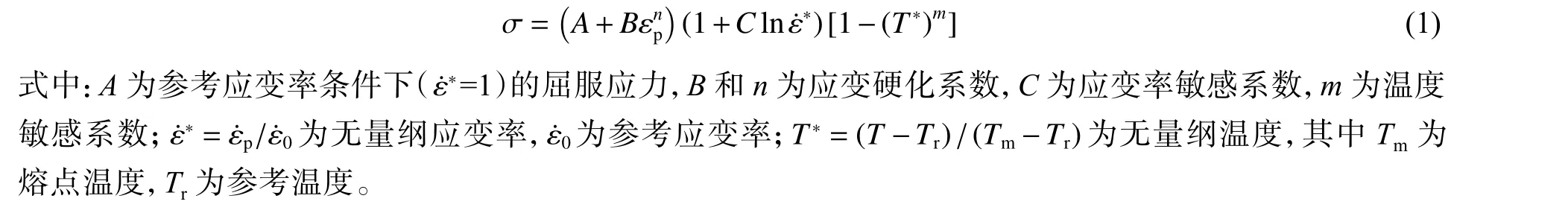

构型弹体的壳体材料和隔板材料为G50 钢,引信座材料为TC4 钛合金,跌落靶板材料为Q235 钢,这些金属材料在跌落冲击过程中将呈现出应变率效应和温度效应等。利用体现应变率效应和温度效应的经典Johnson-Cook 本构模型[10],结合累积损伤失效模型[11],表征相应的力学性能,并利用Grüneisen 状态方程[12]描述冲击过程中的压力状态。

Johnson-Cook 本构模型具体表达式[10]为:

结合相关材料力学性能研究和数值模拟工作[13-19],得到的模型参数见表1。Li 等[17-18]和陈建良等[19]的数值模拟研究显示,相应模型可较好地描述金属材料在冲击条件下的主要变形和破坏特征。

表1 材料参数Table 1 Parameters of materials

战斗部中装填的高聚物黏结炸药(PBX)等装药材料主要包含炸药颗粒和黏接剂等,炸药材料在未发生化学反应时,尽管其内部细观变形表现为非均匀特性,其总体宏观变形也呈现出同温度和应变率相关的黏性流动特征[20-22]。因此,也可选取黏塑性本构模型来描述其力学行为[23-25]。此外,炸药压缩过程中的压力-体积关系同其孔隙率相关,也可利用Grüneisen 状态方程来描述相应的压力状态[24-25],仅需根据炸药实验数据确定其参数取值。本文中主要关注构型弹体跌落过程中内部装药结构的力学响应,参考相关研究[24],也利用Johnson-Cook 本构模型结合累积损伤失效模型、Grüneisen 状态方程来描述装药结构的力学行为,具体材料参数见表1。其中,不考虑装药的破坏,以便于对比分析不同工况条件下装药的变形程度。

1.3 跌落工况

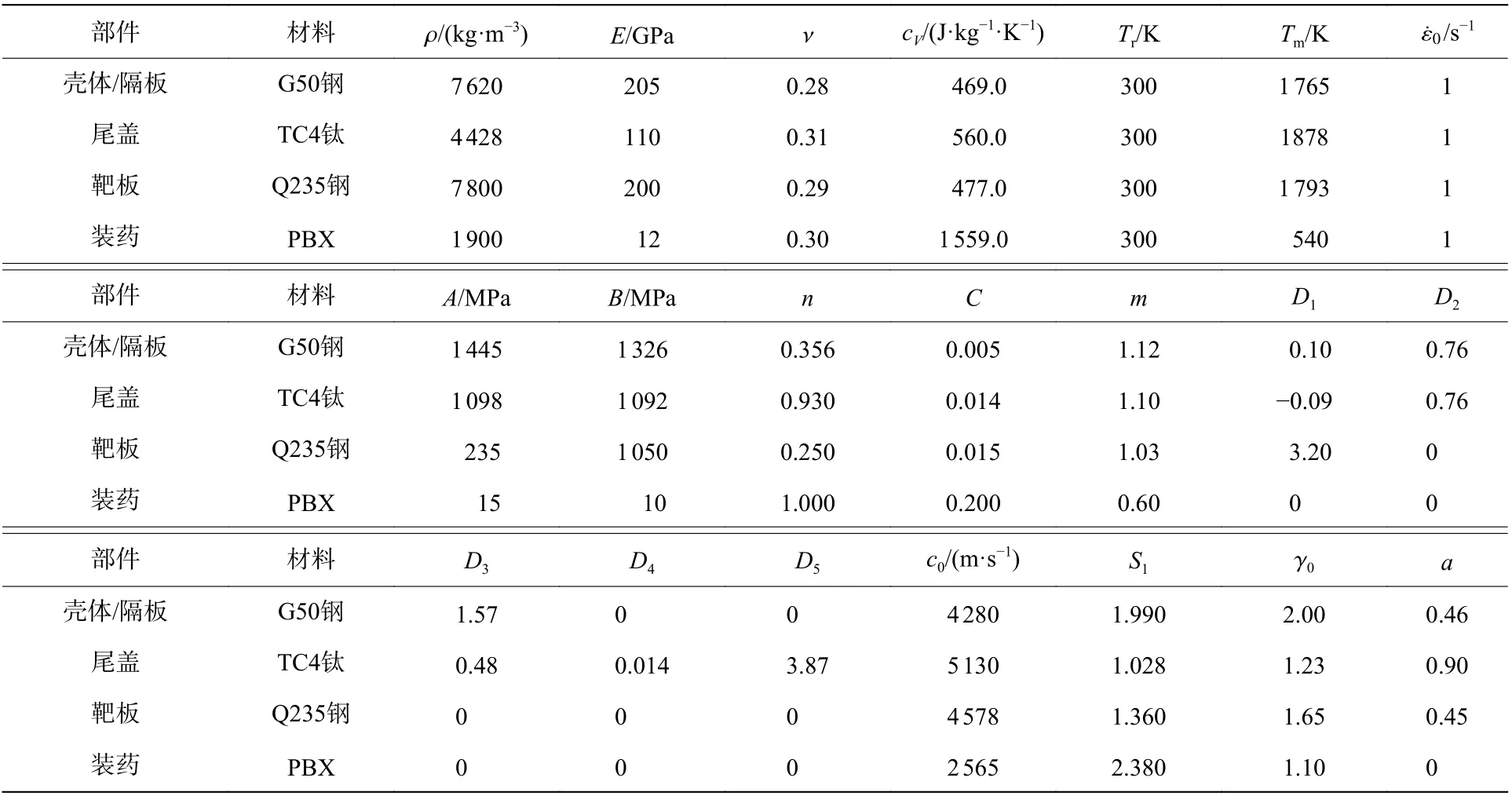

结合相关标准规范[1],将针对战斗部在0°、180°、90°、45°和-45°这5 种典型跌落倾角条件下的载荷特征和结构响应特性开展对比分析,具体姿态编号及含义见表2。跌落高度主要选取12 m,同时选取3、20 和40 m 等3 种高度开展对比分析,并讨论跌落高度的影响。

表2 构型弹体跌落姿态和高度Table 2 Postures and heights of the warhead drop impact

在数值模拟过程中,将跌落高度对应的撞击速度转换为弹体初始速度,从低至高4 种高度对应的撞击速度分别为7.67、15.34、19.80 和28.00 m/s;求解过程中计及重力的影响;实际跌落实验中,构型弹体与钢板碰撞后将进行来回减幅弹跳,并最终静止。鉴于后续作用过程载荷幅值及载荷对结构响应的影响相对于第一次碰撞的情形显著降低,为节约求解时间,本文中针对姿态1~3 主要关注第1 次碰撞过程,针对姿态4~5 也主要关注初期跌落碰撞和翻转之后的第1 次碰撞过程。

2 弹体载荷特性和变形特征

由表1 可知,战斗部壳体中应力波的传播速度约为4 280 m/s,而药柱内应力波的传播速度仅为2 565 m/s。结合图1 中构型弹体结构和尺寸可计算得知:战斗部壳体中应力波从头部传到尾部的时间约为0.51 ms,而从侧面某一点沿周向传到对面另一点的时间为0.12 ms,之后应力波将在壳体内来回反射,并使得壳体内应力逐渐趋于均匀化;类似地,对于装药结构,应力波从药柱头部传到尾部的时间约为0.78 ms,从药柱侧面沿直径传到对面另一点的时间也为0.12 ms。数值模拟结果显示,在多数跌落冲击条件下,构型弹体在同靶板开始碰撞后1 ms 时段内(后续分析中均以弹体同靶板开始碰撞时刻作为计时起点)已发生反弹(具体参见后续分析),反弹之后弹体材料由于应力波的来回反射而发生进一步变形。因此,针对弹体跌落冲击响应,除需要考虑结构响应(也即最终变形和破坏形貌)之外,还需同时考虑材料响应,尤其是装药结构内的应力波传播特性[26]。

下面对构型弹体响应的分析中,将同时考虑壳体和药柱的变形及它们内部应力波的作用。为便于讨论应力波在弹体内部的传播特征,选取结构相对简单的W1 构型弹体开展分析。同时,为研究应力波沿弹体轴向和横向的传播规律,选取具有代表性的姿态1 和3 开展讨论,跌落高度取典型高度12 m。

2.1 垂直跌落

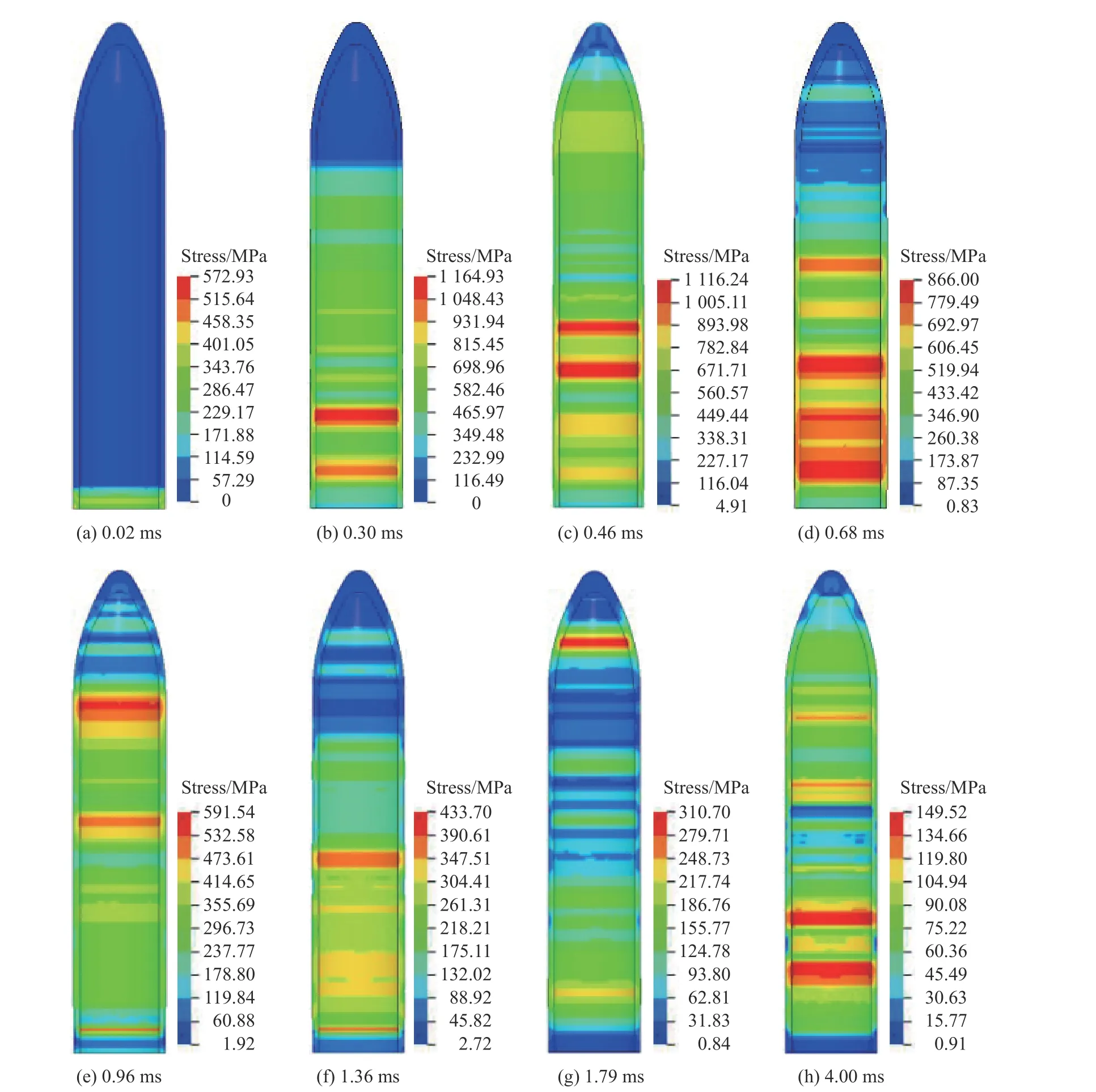

在姿态1 条件下,弹体壳体和药柱内部的等效应力演变历程分别如图2~3 所示。弹体碰撞靶板之后,壳体尾端和尾盖区域开始产生应力波并向壳体头部传播,由于垂直跌落,应力波阵面相对平整,其幅值约为573 MPa,见图2(a)。随着撞击过程持续,冲击应力波继续从弹体尾端向弹头传播,同时尾盖内的应力波经反射叠加或抵消后也传播进入壳体,使得壳体在弹身部位形成间隔分布的多个高应力环带区域和低应力环带区域,且最大应力幅值显著升高,达到约1 165 MPa,见图2(b)。约0.5 ms 时,应力波传播达到弹体头部顶端区域(参见图2(c)),之后从端部开始反射。约0.55 ms 时,构型弹体开始反弹,弹体与靶板的相互作用减弱,而壳体头部反射应力波将与从底部向上传播的的应力波相互作用。从图2(d)可知,应力波之间主要表现为抵消作用,形成多个低应力幅值的环带区域;同时,由于撞击过程停止和应力波的互相作用,壳体内部应力幅值显著降低到约866 MPa。在约1 ms 时,从头部顶端反射的应力波到达壳体尾端并再次反射,导致壳体完全与靶板分离,并使得壳体两端应力幅值明显低于中间区域;由于反射应力波的抵消作用,壳体内应力分布变得相对均匀,高应力环带区域数量变少,且幅值进一步降低,见图2(e)。在后续响应过程中,应力波在壳体内来回反射的叠加或抵消作用使得壳体应力分布更趋于均匀,应力幅值也持续降低,见图2(f)~(h),在4 ms 时应力幅值已下降到约150 MPa。

图2 在姿态1 跌落条件下W1 构型弹体壳体等效应力演变历程Fig.2 Evolution of the effective stress in the shell during the configuration W1 warhead drop impact process with posture 1

在整个跌落过程中,壳体内最大应力幅值仅约1 165 MPa,远小于壳体材料屈服应力(见表1)。可知,在该跌落冲击条件下壳体仅发生弹性变形。另外,整个响应过程中壳体内应力波阵面均相对平整,说明壳体内应力状态受药柱透射应力波的影响较小,由于装药材料的强度和刚度均相对较低(见表1),对壳体的冲击作用明显小于靶板的冲击作用。

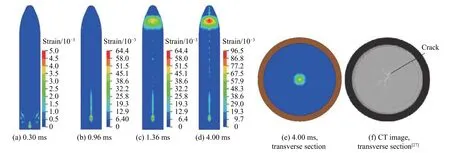

从图3(a)可知,壳体撞击靶板后,应力波迅速通过尾盖和壳体传递到药柱,药柱尾部应力随即升高,且形成应力波阵面向前端传播。由于药柱内应力波速度较低,相同时刻药柱内应力波传播距离远小于壳体内应力波传播距离(见图2(b)和3(b));同时,战斗部壳体也从药柱侧面沿径向透射应力波;因此,药柱侧面与壳体接触部位应力提前升高,使得装药内应力波阵面分布呈现出边缘高中心低的分布特征,见图3(b)。特别地,径向应力波同药柱尾端传来的轴向应力波发生叠加或抵消作用,导致药柱尾端出现绕中心轴线对称分布的倾斜高应力面区域(图3(b)),应力幅值高达29 MPa,超过装药材料屈服应力(见表1)。随着应力波继续传播,药柱内部产生更多倾斜高应力面区域,且此前高应力区域在药柱中心轴线位置进一步发生叠加或抵消作用,其中,叠加作用使得应力幅值更进一步升高,见图3(c)。弹体开始反弹之后,从尾盖传入药柱的应力波幅值减小,药柱内的最高应力幅值也有所减小,且尾端侧向传入的应力波在轴线位置处发生抵消作用,形成一个低应力区域,见图3(d)。药柱内应力波传播到达肩部位置时,由于药柱头部为圆弧曲面,应力波在传入其头部过程中将在曲面区域发生反射作用,且反射应力波发生汇聚叠加;同时,从壳体头部区域透射过来的应力也发生叠加作用,因此,药柱肩部区域应力幅值显著升高,见图3(e)。1.1 ms 之后药柱也开始在壳体内发生反弹,此时药柱和壳体之间的相互作用减弱,药柱内的最高应力幅值有所降低,同时其头部区域的应力波叠加作用导致中心轴线区域的应力幅值显著较高,见图3(f)。在后续响应过程中,药柱内应力波的来回反射作用使得应力分布逐渐趋于均匀,应力幅值逐渐降低,整个过程中由于应力波的汇聚作用,药柱肩部附近区域的应力幅值始终高于其余位置,且长期高于装药材料屈服应力,见图3(g)~(h)。

跌落过程中药柱内部塑性应变发展历程见图4。从图4 可知,塑性变形主要集中于中心轴线区域,而非药柱尾端同壳体发生撞击的位置,其分布和发展特征同图3 中应力特征相对应。特别地,在药柱内应力波传播到达头部曲面区域之前,最大变形发生于后端中心轴线区域,最大幅值约为0.064,见图4(b)。应力波到达头部之后,应力波汇聚导致的持续叠加作用使得头部区域持续产生塑性应变,尤其是中心轴线位置,见图4(c)。在后期响应过程中,头部区域的等效塑性应变幅值进一步上升,而后端区域的等效塑性应变不再增加,最终头部区域的变形程度显著超过后端区域变形,见图4(d)。在实验观测方面,高金霞等[27]开展了含柱状装药动能侵彻战斗部垂直侵彻强度靶实验,并对回收弹体药柱进行了CT(computerized tomography)检测,发现药柱变形主要分布于中轴线附近,该区域甚至出现了裂纹,见图4(f),这与图4(a)~(e)的变形分布特征一致。这再次证实本文中材料模型及参数的适用性,同时表明数值模拟结果可体现构型弹体的主要结构响应特征,尤其是应力波从侧面壳体沿径向传入药柱并在中心轴线区域叠加,进而导致材料发生变形和损伤。

图4 在姿态1 跌落条件下W1 构型弹体药柱等效塑性应变演变历程Fig.4 Evolution of the effective plastic strain in the explosive subassembly during the configuration W1 warhead drop impact process with posture 1

在该尾部垂直跌落冲击条件下,药柱内部的最大变形区域位于上端头部区域中心位置,而非下方的撞击端,这表明构型弹体药柱的变形并非由药柱同壳体的直接撞击作用主控,而主要受弹体内部应力波传播的影响。实际工程应用中,药柱的变形容易导致损伤累积,并可能引发后续点火风险。因此,弹体尾端垂直跌落冲击条件下,药柱的安全风险区域主要位于上端头部中心区域。

2.2 水平跌落

类似地,弹体在姿态3 跌落条件下壳体内部等效应力演变历程见图5,图中同时展示了图1(a)中AB位置横截面上的应力分布特征。弹体碰撞靶板后,壳体底端产生应力波,并以碰撞区域为中心向壳体上方传播,壳体上沿厚度方向的应力波阵面为圆弧形,见图5(a)。当应力波到达壳体内表面时,部分透射进入药柱,而大部分将在壳体内发生来回反射,并沿壳体周向逐渐向上传播,见图5(b)。由于壳体为圆弧形状且壁厚较小,内部应力波传播过程中频繁出现反射叠加或抵消作用,使得壳体内交替出现多个低应力和高应力区域,见图5(b)~(c)。当应力波通过壳体中轴面后,其在壳体内表面的入射角增大,反射波容易分散而难以叠加,因此,壳体上半部分应力幅值相对较小,见图5(c)。弹体尾端由于含有盖板使得结构刚度较高,跌落之后尾端先发生反弹,进而使得壳体后部区域的应力幅值逐渐减小,而弹体头部区域与靶板的冲击作用有所增强,壳体下侧肩部区域的应力进一步升高,见图5(d)~(e)。约1.2 ms 时,弹体头部区域也开始反弹,壳体下肩部区域的应力幅值有所下降,见图5(f)。1.7 ms 后,弹体整体离开靶板,壳体内应力波持续发生来回反射并在不同位置出现叠加或抵消作用,总体上使得壳体应力分布趋于均匀,应力幅值逐渐降低,见图5(g)~(h)。从图5 还可发现,在整个跌落过程中壳体前端卵形头部区域始终处于低应力状态,这是因为前端区域未直接撞击靶板,且前端卵形结构导致内部应力波弥散效应比较显著。

图5 在姿态3 跌落条件下W1 构型弹体壳体等效应力演变历程Fig.5 Evolution of the effective stress in the shell during the configuration W1 warhead drop impact process with posture 3

类似地,弹体在姿态3 跌落条件下药柱内部等效应力与等效塑性应变演变历程见图6。弹体跌落之后,壳体内部分应力波透射进入药柱中,导致药柱底部应力开始升高。随后壳体内应力波持续向药柱内部传播,药柱内应力幅值逐渐增大,且药柱横截面上的应力波阵面显示为弧形,见图6(a);同时,也可看出最大应力产生于药柱下侧面附近的内部区域,而非同壳体撞击的区域。约0.12 ms 时,药柱内应力波传播到达顶部并发生反射,此时壳体中应力波也到达壳体顶部并向药柱顶部区域透射;此后,从药柱上端和下端向内部传播的应力波发生叠加和抵消作用,导致药柱内形成平行于轴线的局部高应力和低应力柱形区域,如图6(b)所示。随后由于弹体尾端开始反弹而前端冲击作用增强(见图5),药柱尾端区域的应力幅值有所降低,且由于从壳体尾部和头部传入药柱应力波的叠加或抵消作用发生改变,药柱内高应力区域分布特征发生显著改变,由同药柱轴线平行的柱形带逐渐发生畸变,甚至分割为不连接的两个高应力区域,见图6(c)。弹体整体完全反弹(1.7 ms)之后,应力波的持续来回反射叠加或抵消作用也使得应力分布趋于均匀,且幅值降低,见图6(d)~(e)。同样地,由于药柱头部的卵形结构,头部区域也始终处于低应力状态。

图6 W1 构型弹体在姿态3 跌落条件下药柱等效应力与等效塑性应变演变历程Fig.6 Evolution of the effective stress and effective plastic strain in the explosive subassembly during configuration W1 warhead drop impact process with posture 3

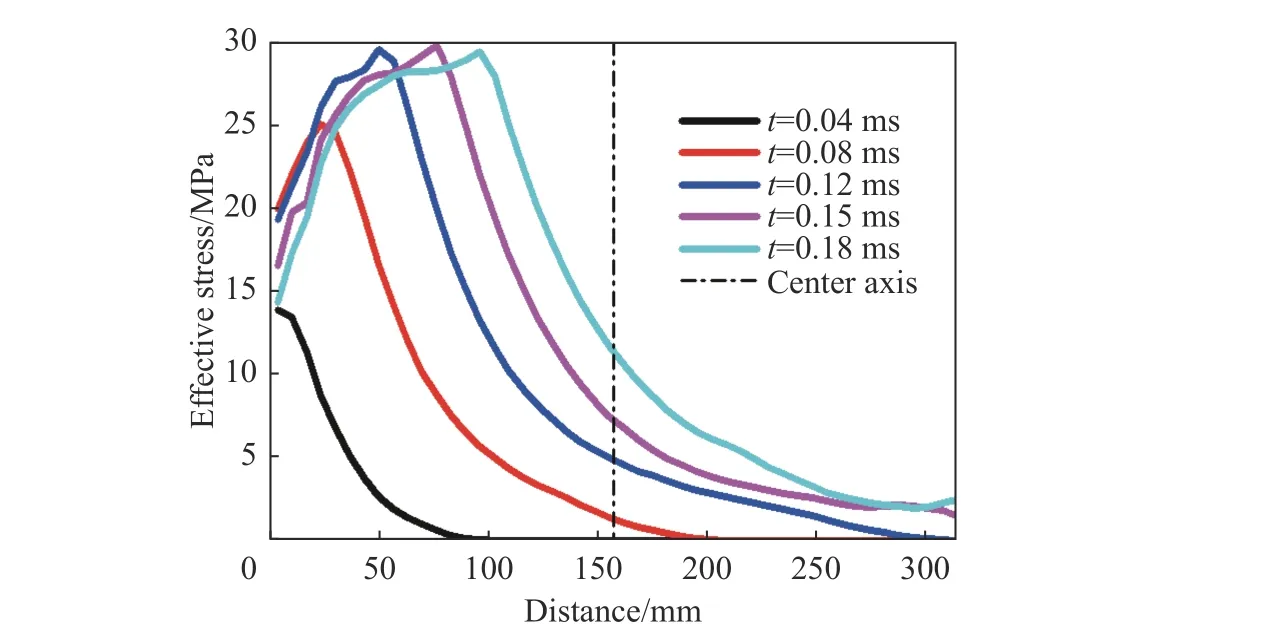

为进一步分析药柱内应力波传播特征,数值模拟获得的药柱中考察横截面AB沿直径路径上的等效应力分布随时间的变化历程列于图7,图中横坐标表示距点A的距离。从图7 可知,弹体跌落后0~0.04 ms,药柱最大应力区域仍位于同壳体相接触的点A内;之后,最大应力点逐渐向药柱中轴线偏移,且应力幅值和高应力区域范围均逐渐增大,在0.12 ms 时应力波到达药柱顶部。在0.18 ms 前,药柱顶部反射和透射的应力波尚未传播到达中轴线位置,也即应力幅值的增大和高应力区域范围的扩大主要源于下半部分弧形壳体透射进入药柱的应力波的叠加作用。

图7 药柱考察横截面A-B 路径上的等效应力分布Fig.7 Effective stress distribution in the path on the cross section A-B of the explosive subassembly

从图6 还可知,塑性变形演化特征同应力变化相对应。特别地,塑性应变也并非产生于同壳体相接触的表面区域。分析具体演化特征可知,在0.10 ms 时,药柱下侧面附近应力达到28.6 MPa(见图6(b)),超过装药材料屈服应力(见表1),药柱内开始产生微小塑性变形,见图6(a)。随着应力波在药柱内的反射与叠加过程,塑性变形区域和最大塑性应变幅值均逐渐增加,见图6(b)~(c)。待弹体整体完全反弹离开靶板之后,在药柱肩部附近和中后段的轴线区域出现两个高塑性变形区,但应变幅值不再增加,见图6(d)~(e)。药柱最终的等效塑性应变最高幅值约为0.059,低于在姿态1 跌落条件下的幅值(0.097,见图4)。

因此,在水平跌落冲击条件下,药柱最大变形区域位于肩部和中后段位置的中心轴线区域,而非药柱下方与壳体撞击区域,这也再次表明构型弹体装药的变形主要受弹体内部应力波传播特征主控。

3 不同因素的影响分析

以下具体考察跌落姿态、装药构型和跌落高度对弹体载荷特性和变形特征的影响规律。

3.1 跌落姿态

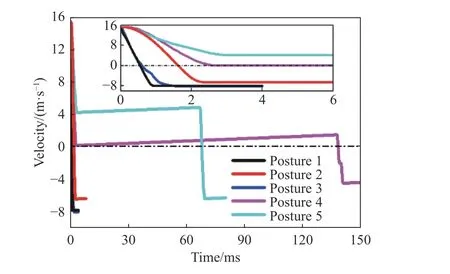

5 种典型姿态条件下W1 构型弹体沿跌落方向的速度变化历程见图8,相应的药柱最大过载幅值见表3。从图8 和表3 可知,在姿态1 和3跌落条件下,弹体速度迅速下降直至反弹,而在姿态2 条件下由于弹体卵形头部撞击靶体并侵入靶板内一定距离,弹靶之间整体作用力相对较小,因而弹靶相互作用时间有所增加,弹体速度下降和反弹均相对较慢。相应地,前两种姿态条件下药柱最大过载远大于姿态2 条件下的峰值(见表3)。在45°倾斜姿态跌落条件下(姿态4 和5),弹体第一次触靶后整体速度并未下降至零,撞击端发生反弹,弹体随后在空中旋转,另一端再次与靶板碰撞,最终整体反弹。此外,在倾斜跌落条件下的首次碰撞持续时间大于垂直和水平姿态条件下(姿态1~3)的持续时间,因而装药过载峰值进一步减小(见表3)。

图8 W1 构型弹体在不同姿态跌落条件下弹体速度变化历程Fig.8 Variations of the warhead velocity during the configuration W1 warhead drop impact process with various postures

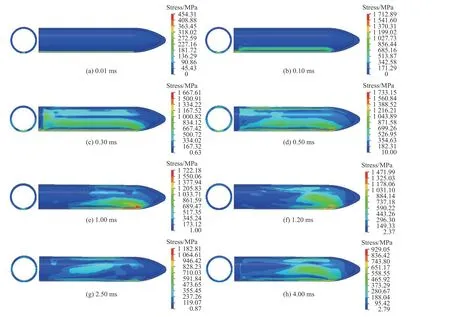

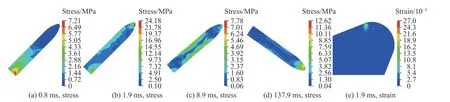

类似于第2 节中对弹体在姿态1 和3 跌落条件下响应特征的分析,以下再对比不同姿态条件下的弹体载荷特征和结构响应特性。姿态2 条件下壳体和装药的应力及塑性应变演化历程见图9,可以看出壳体和药柱内部应力波传播特性与姿态1 条件下的情形相似(见图2~3),主要区别为:在姿态2 条件下弹体尖卵形头部侵入靶板内,头部区域受到靶板的显著挤压作用,其应力水平相对较高(见图9(a)),甚至超过壳体材料屈服应力(见表1);再者,由于弹体侵入靶板,弹体速度下降相对变慢,反弹时间延后(见图9),因此药柱的过载幅值变小,如表3 所示;特别地,当应力波从卵形头部撞击端向弹体尾部传播时,由于传播区域逐渐增大,使得应力波发生一定弥散效应,因此,沿弹体头部向尾部方向的应力幅值显著减小(见图9(a))。在后续应力波来回反射过程中,弹身区域的应力幅值也显著低于弹头端部区域的应力,见图9(b)~(c)。类似地,药柱内应力波的传播也发生弥散效应,尤其是跌落初期在壳体头部区域经弥散之后透射进入药柱的应力波相对较小,并未超过装药屈服应力,装药未发生塑性变形(见图9(a))。之后应力波在药柱后端中轴线区域发生叠加,导致药柱产生轻微塑性变形(见图9(b));后续应力波来回反射和透射过程中,在药柱肩部和端部中轴线位置形成高应力分布区域,进而导致装药产生塑性变形,见图9(b)~(c)。其中,端部区域由于同时受到壳体透射应力波的综合作用,塑性应变相对更高,见图9(c)。但总体来说,在该跌落条件下药柱变形程度较姿态1 和3 情形显著降低(见表3)。

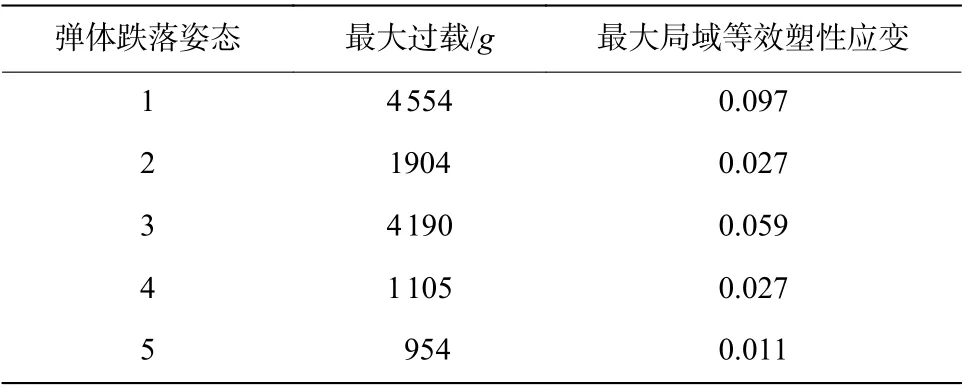

表3 不同跌落姿态下W1 构型弹体装药最大过载和最大局域等效塑性应变Table 3 Maximum acceleration and effective plastic strain in the explosive subassembly during the configuration W1 warhead drop impact with various postures

图9 W1 构型弹体在姿态2 跌落条件下壳体和药柱等效应力以及药柱等效塑性应变演变历程Fig.9 Evolution of the effective stress and effective plastic strain in the shell and explosive subassembly during the configuration W1 warhead drop impact process with posture 2

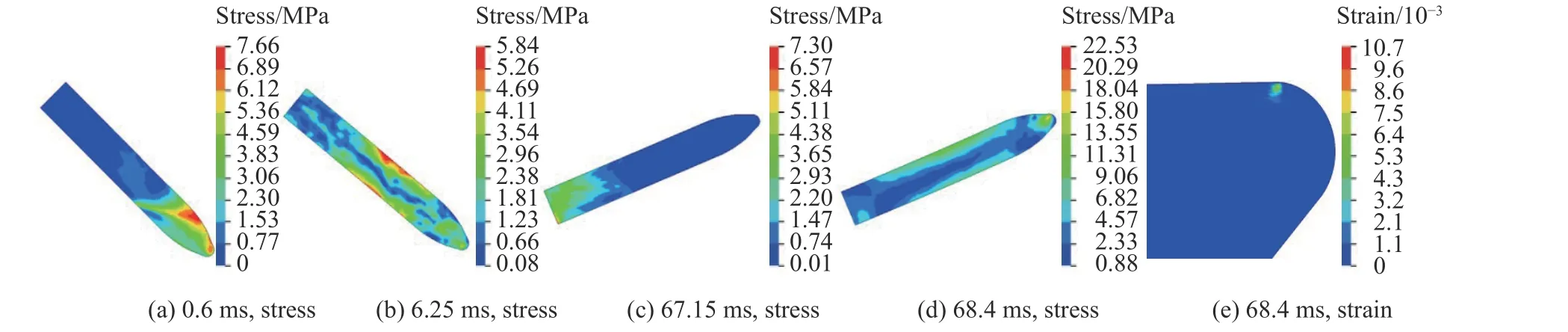

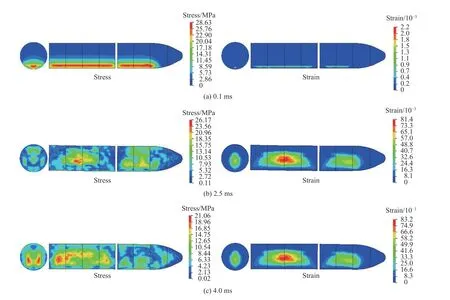

在倾斜跌落(姿态4 和5)条件下弹体药柱等效应力和等效塑性应变演变历程分别见图10~11,可以看出应力波从药柱撞击端开始向内部传播。由于传播方向与药柱轴线存在较大夹角,应力波在药柱表面发生多次反射,使得内部应力分布较复杂,且尾部撞击情形和头部撞击情形之间存在明显差异,见图10(a)和11(a)。在随后波传播过程中,姿态4 条件下应力波到达药柱头部后其叠加作用导致该位置产生局域化高应力区域,见图10(b),而在姿态5 条件下应力波向药柱后端传播过程中则由于弥散效应,未导致高应力区域。在弹体反弹并悬空旋转过程中,药柱内应力波的持续传播与反射使得整体应力水平相对较低,同时弹体发生一定程度往复弯曲变形,导致壳体与装药之间发生挤压,使得装药中段外侧区域的应力也有所增大,见图10(c)和11(b);旋转之后弹体另一端再次撞击靶板,应力波再次从撞击端向药柱内部传播,见图10(d)和11(c)。在该二次碰撞过程中,姿态4 条件下药柱内部应力波传播过程类似于姿态5 条件下首次碰撞过程中的应力波传播过程,反之亦然。因此,应力幅值相对较小(见图10(d)),而姿态5 条件下应力波到达药柱头部时同样使得该位置出现局域化高应力区域,见图11(d)。

图10 W1 构型弹体在姿态4 跌落条件下药柱等效应力与等效塑性应变演变历程Fig.10 Evolution of the effective stress and effective plastic strain in the explosive subassembly during the configuration W1 warhead drop impact process with posture 4

图11 W1 构型弹体在姿态5 跌落条件下药柱等效应力与等效塑性应变演变历程Fig.11 Evolution of the effective stress and effective plastic strain in the explosive subassembly during the configuration W1 warhead drop impact process with posture 5

模拟结果显示,在姿态4 条件下,在1.9 ms 时,药柱头部顶端附近区域开始产生塑性应变,但幅值较小,且呈现极度局域化的分布特征,局部放大见图10(e),而在后续弹体反弹、旋转和二次撞击过程中,塑性变形特征则基本不再发生变化;在姿态5 条件下,弹体发生二次碰撞前药柱内均未发生塑性变形,二次碰撞之后在68.4 ms 时,药柱头部顶端附近区域开始产生局域化分布的微小塑性应变,同姿态4 跌落情形相似,见图11(e)。从图10~11 可知,在弹体跌落和反弹运动过程大部分时段内,药柱内部应力幅值均相对较低,2 种条件下分别在1.9 和68.4 ms 时药柱头部区域应力达到较高幅值(见图10(b)和11(d)),可看出高应力分布区域同塑性变形区域相对应。此外,最高应力区域位于药柱头部与壳体接触区域的起始点,而药柱端部同壳体分离的区域其应力幅值则较低,相应特征仍主要源于药柱内部应力波复杂的反射和透射特征,尤其是在药柱头部区域的汇聚叠加作用,这再次说明药柱变形主要受内部应力波传播特征的影响。

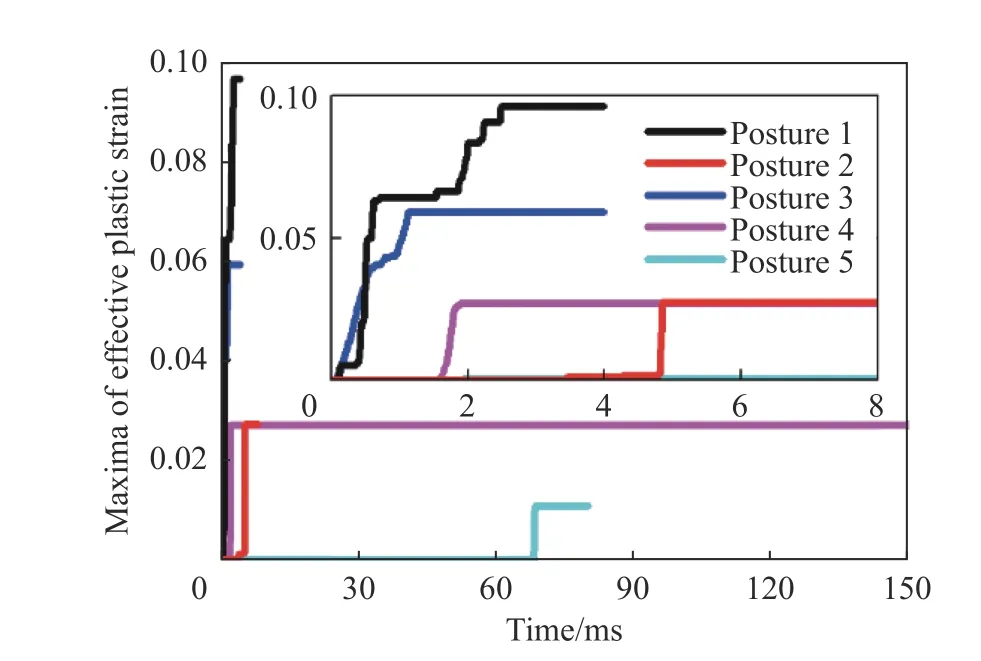

5 种姿态条件下药柱局域最大等效塑性应变的变化历程见图12,最终应变幅值见表3。从图12 可知,在姿态1 和3 条件下,药柱内部迅速产生塑性变形且应变幅值快速增大至相对较高的水平,且呈现出台阶性特征,这主要源于应力波的往复反射和叠加作用,且在后期应变幅值不再增大,这是由于应力波的抵消作用使得药柱内部应力幅值减小且趋于均匀分布(见图3 和6);在姿态2 和4 条件下,在相对较长时段后药柱内部才开始出现塑性变形,但应变幅值相对较小且在后续过程中未再继续增加;在姿态5 条件下的情形同姿态4 情况相似,但塑性变形的产生时间进一步明显延后,幅值也更小。结合图11 可知,该塑性变形产生于第2 次碰靶过程。再对比表3 参数还可发现,对于W1 构型弹体中一段装药情形,相应于不同跌落姿态,药柱过载越高,其塑性应变幅值通常也越大,也即更剧烈的冲击条件导致更严重的药柱局域变形,其原因主要源于冲击应力波及其传播特性;同时,药柱内局部应力集中也对最大塑性应变幅值产生一定影响。

图12 W1 构型弹体在不同跌落姿态条件下的装药最大局域等效塑性应变演化历程Fig.12 Evolution of the maximum effective plastic strain in the explosive subassembly during the configuration W1 warhead drop impact processes with different postures

跌落姿态对构型弹体的力学响应特征具有显著影响,包括弹体运动特征以及内部药柱局域变形特性等。总体来说,药柱的局域变形程度在尾部向下垂直跌落(姿态1)条件下最大,在水平跌落(姿态3)条件下次之,而在头部向下垂直跌落(姿态2)条件下则相对较小,在倾斜跌落(姿态4 和5)条件下更进一步减小。药柱的变形和损伤程度通常影响弹体装药的安定性。因此,工程应用中在相应操作过程中可针对性地控制弹体姿态,可有效降低弹体跌落冲击导致的装药安定性风险。

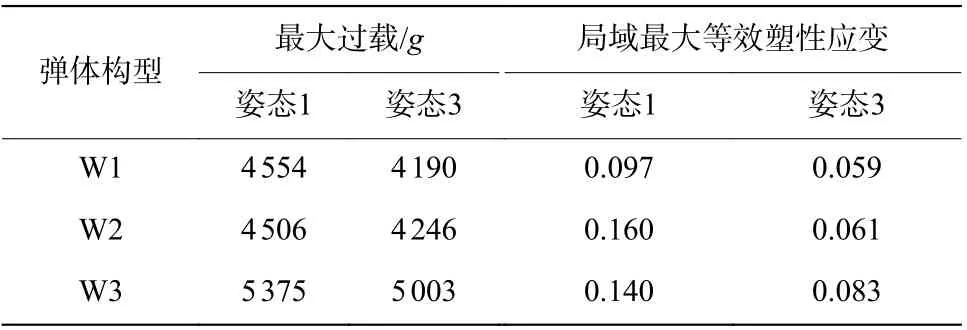

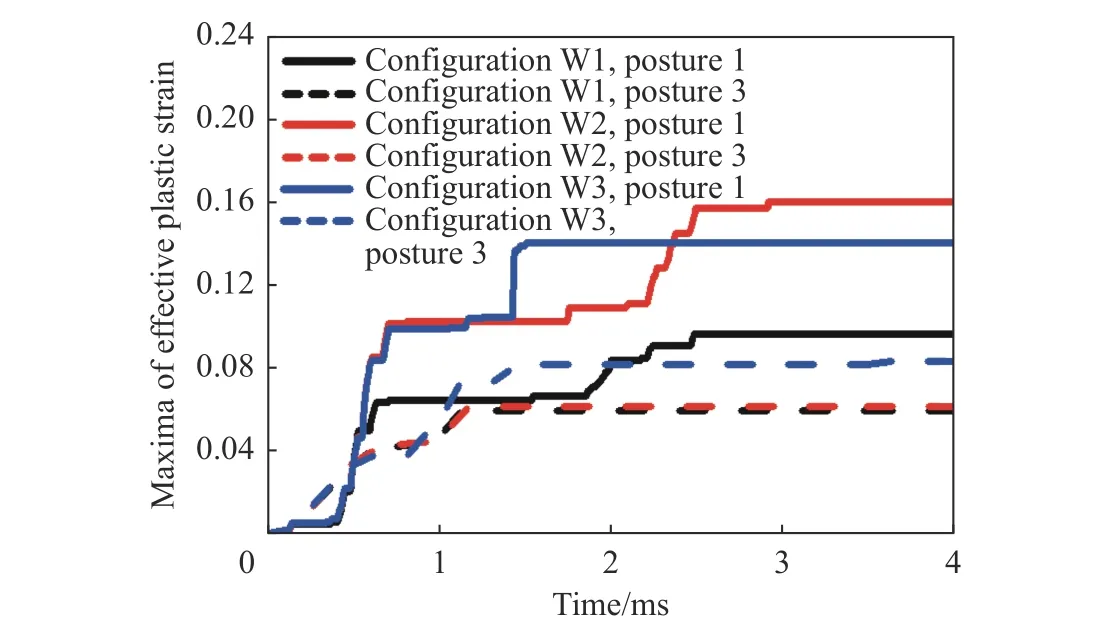

3.2 装药构型

为便于讨论,针对不同构型弹体在姿态1和3 等2 种典型跌落姿态和12 m 跌落高度开展分析。模拟结果显示,W1 构型和W2 构型弹体在跌落过程中的速度变化历程完全相同,药柱过载幅值也相近,最大过载幅值见表4,这表明分段装药方式对弹体运动特征影响较小。但装药设为分段结构之后,弹体跌落过程中2 段药柱之间将出现分离情况。对于W3 构型弹体,在姿态1条件下的初期速度变化特征也同另外2 种弹体情形相似,但反弹速度有所升高;在姿态3 条件下则表现为初期速度下降较快而后期反弹速度基本相同,相应地W3 构型弹体的药柱过载均有所增大(见表4),表明隔板结构的引入对弹体运动特征具有一定影响,这主要源于隔板导致弹体结构刚度的变化。此外,W3 构型弹体跌落过程中,药柱之间和药柱与隔板之间也出现分离的情形。

表4 不同构型弹体跌落冲击过程中装药最大过载和最大局域等效塑性应变Table 4 The maximum accelerations and the maximum effective plastic strains of the explosive subassemblies during the drop impact processes of the warheads with different configurations

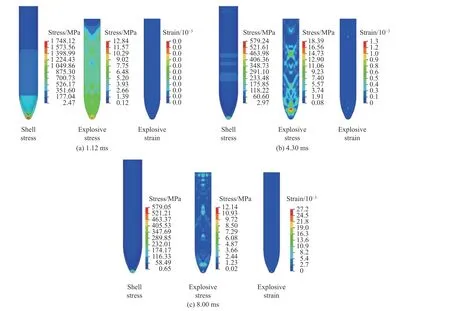

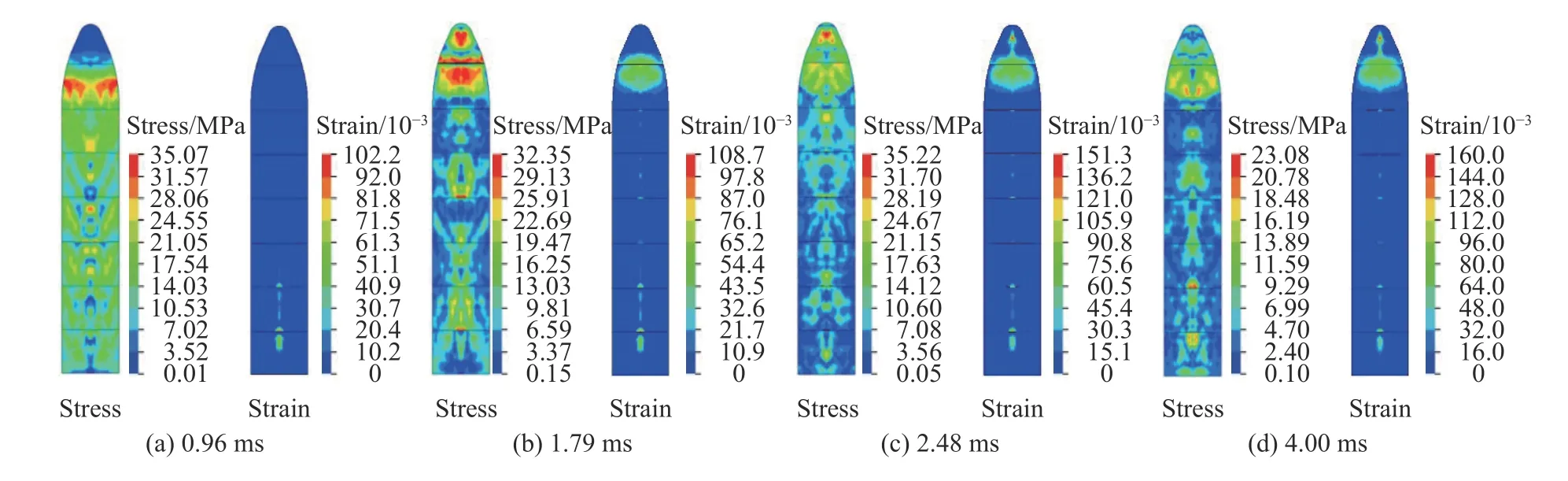

W2 构型和W3 构型弹体在姿态1 条件下药柱等效应力和等效塑性应变的演化历程见图13~14。W2 构型弹体在跌落初期(t<0.96 ms),各段药柱之间紧密接触,分段结构对药柱内应力波传播影响较小,应力分布特征同W1 构型弹体情形相似(见图13(a)和图3(e))。当应力波到达药柱头部并发生反射后,由于分段构型引入的界面以及跌落过程中各段药柱之间的分离(见图13(b)中头部2 段药柱间的界面),使药柱内部应力波的反射和透射特征以及相应的叠加或抵消情况产生显著差异,见图13(b)~(d)。尽管药柱整体应力分布同W1 构型弹体情形(见图3(g)~(h))相似,但在各段药柱界面区域应力分布出现明显间断。特别地,对于弹体头部区域的第1 段药柱,分段界面使得药柱内部应力波更难透射出去,进而主要局限在药柱内部来回反射,再同药柱圆弧形侧面所汇聚的应力波进行叠加作用,使得第1 段药柱内部长时间处于高应力状态,见图13(c)。

图13 在姿态1 跌落条件下W2 构型弹体药柱等效应力和等效塑性应变演变历程Fig.13 Evolution of the effective stress and effective plastic strain in the explosive subassembly during the configuration W2 warhead drop impact process with posture 1

类似地,W3 构型弹体在跌落初期(t<0.30 ms),药柱内应力分布特征也同W1 构型弹体情形相似。之后壳体内应力波到达隔板位置并使得隔板应力升高,随即隔板中的应力波透射进入两侧的第4 和5 段药柱中,导致该2 段药柱的应力也开始升高,见图14(a)。当尾端药柱的应力波也传播达到隔板位置时,第4 和5 段药柱内部发生更复杂的应力波叠加或抵消作用,导致隔板附近区域中的应力幅值相对较低,见图14(b)。由于从隔板中传入的应力波也沿药柱向头部区域传播,此时第2 和3 段药柱内的应力幅值也相对较高(见图14(b))。此外,从隔板透射进入的应力波也使得药柱内应力波叠加或抵消特征发生变化,导致药柱应力分布特征同W2 构型弹体情形发生一定程度改变,尤其是前端区域的第1~4 段药柱(见图13(b)和14(c))。总体来说,高应力幅值仍主要出现在第1 段药柱内部,见图14(c)~(d)。由于隔板的作用将使得药柱之间的分离间距较小,分离时间更短,第1 段药柱中的应力波相对更容易透射进入第2 段药柱中,导致第1 段药柱中的高应力状态水平与持续时间较W2 构型弹体情形有所缩短(见图13(d)和14(d))。

图14 在姿态1 跌落条件下W3 构型弹体药柱等效应力和等效塑性应变演变历程Fig.14 Evolution of the effective stress and effective plastic strain in the explosive subassembly during the configuration W3 warhead drop impact process with posture 1

从图13 可知,W2 构型弹体中药柱塑性变形演化特性和最终分布特征同W1 构型弹体情形相似(见图4),也即弹头区域的药柱由于应力波汇聚和叠加作用产生较高的塑性应变;但由于分段界面对应力波反射特性的影响,最大变形区域同W1 构型弹体情形也有所差异,其位置更靠近药柱头部,其分布也更局域化,与图13 中的应力分布特征相对应;此外,如上所述,药柱头部区域处于高应力状态的时间较长,其塑性应变幅值较W1 构型弹体情形显著增大。从图14 可知,W3 构型弹体药柱变形特征同W2 构型弹体情形相似,但由于隔板结构使得应力波传播特征进一步改变,最大塑性变形区域位于第1 段药柱后端面中心区域附近(见图14(d)),且应变幅值稍有降低。

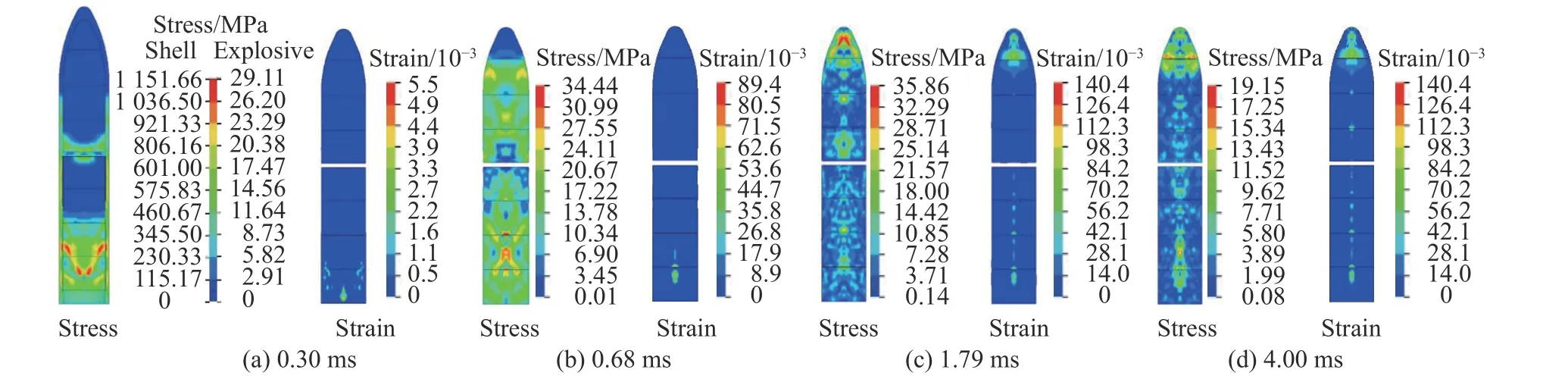

类似地,2 种构型弹体在姿态3 条件下的药柱等效应力和等效塑性应变的演化历程见图15~16。从图15 可知,W2 构型弹体在该跌落条件下的应力演化特征基本同W1 构型弹体情形一致(见图6),这主要是由于药柱界面同其横截面平行,而药柱内部应力波传播主要沿其横截面传播。因此,分段结构对应力波传播的影响较小。从图16 可知,W3 构型弹体在跌落冲击初期(t<0.1 ms)的应力演化特征也基本同W2 构型弹体情形相同(见图16(a)),但在后期由于隔板自身也发生冲击作用并向两侧药柱透射应力波同时进一步传播进入其他药柱,使得药柱整体的应力分布特征同W2 构型弹体情形发生变化。从图16(b)~(c)可知,尾部4 段药柱中的最高应力幅值较W2 构型弹体情形有所升高,其持续时间也有所增长,而前端4 段药柱中的应力幅值则显著下降,这主要是由于从隔板传入的应力波同壳体透射进入的应力波之间发生复杂的叠加或抵消作用。

图15 在姿态3 跌落条件下W2 构型弹体药柱等效应力和等效塑性应变演变历程Fig.15 Evolution of the effective stress and effective plastic strain in the explosive subassembly during the configuration W2 warhead drop impact process with posture 3

图16 在姿态3 跌落条件下W3 构型弹体药柱等效应力和等效塑性应变演变历程Fig.16 Evolution of the effective stress and effective plastic strain in the explosive subassembly during the configuration W3 warhead drop impact process with posture 3

相应地,在姿态3 条件下,W2 构型弹体药柱塑性变形演化特性也同W1 构型弹体情形(参见图6)相似,但分段界面对应力波的反射叠加具有一定促进作用,导致塑性应变幅值稍有升高(见图15(b)~(c));W3 构型弹体在跌落初期的药柱变形特征也同W1 构型和W2 构型弹体相似(参见图15(a)和16(a)),但在后期由于隔板透射应力波的作用,药柱内部在隔板附近区域基本未发生塑性变形,此外,前4 段药柱的塑性应变幅值较W2 构型弹体情形明显减小,而后4 段药柱的变形程度则有所增加(参见图15(b)~(c)和16(b)~(c))。

3 种构型弹体在2 种姿态条件下的药柱局域最大等效塑性应变变化历程见图17,最终应变幅值见表4。从图17 和表4 可知,在同一姿态条件下3 种构型弹体的最大塑性应变幅值演化特征相似;对于同一构型弹体,在姿态1 条件下的药柱变形程度均高于姿态3 条件下的情形。此外,在不同姿态条件下最大药柱变形程度对应于不同构型弹体。其中,在姿态1 条件下最大变形对应于W2 构型弹体,而在姿态3条件下则对应于W3 构型弹体。

图17 不同构型弹体在不同姿态跌落条件下的装药局域最大等效塑性应变演化历程Fig.17 Evolution of the maximum effective plastic strain in the explosive subassemblies during the drop impact processes of different configuration warheads with different postures

分析装药构型对弹体载荷特性和变形特征的影响可知,分段装药结构和隔板对弹体跌落冲击运动特征的影响较小,但对应力波传播特征和药柱变形特性具有重要影响。药柱分段界面的引入容易使得应力波局限在药柱内部小范围区域内往复反射,其叠加作用导致药柱内部长时间处于高应力状态,进而使得药柱变形程度提高,但对变形区域分布特征的影响相对较小。引入隔板后,从隔板传入的应力波使得应力波的叠加或抵消作用更复杂,进而导致药柱的局域变形位置和变形程度均发生较大改变,且变化特性还同跌落姿态密切相关。

3.3 跌落高度

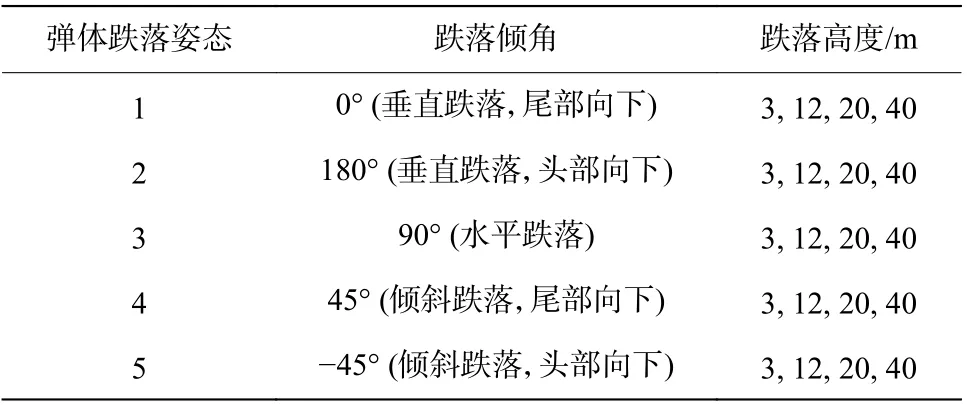

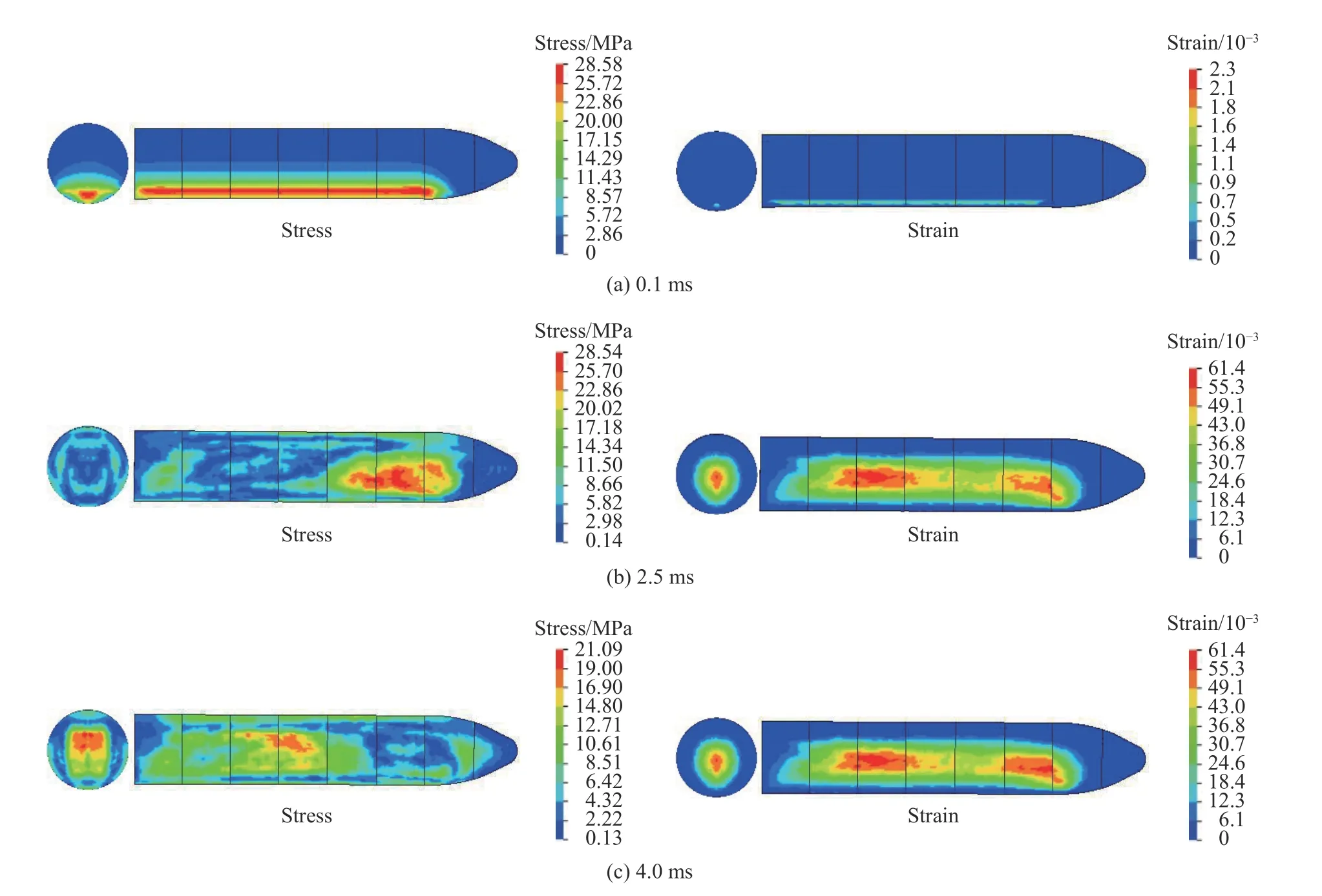

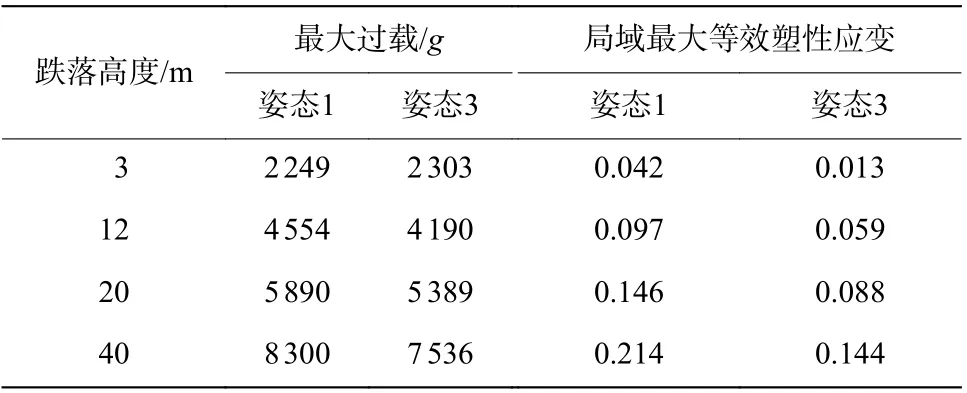

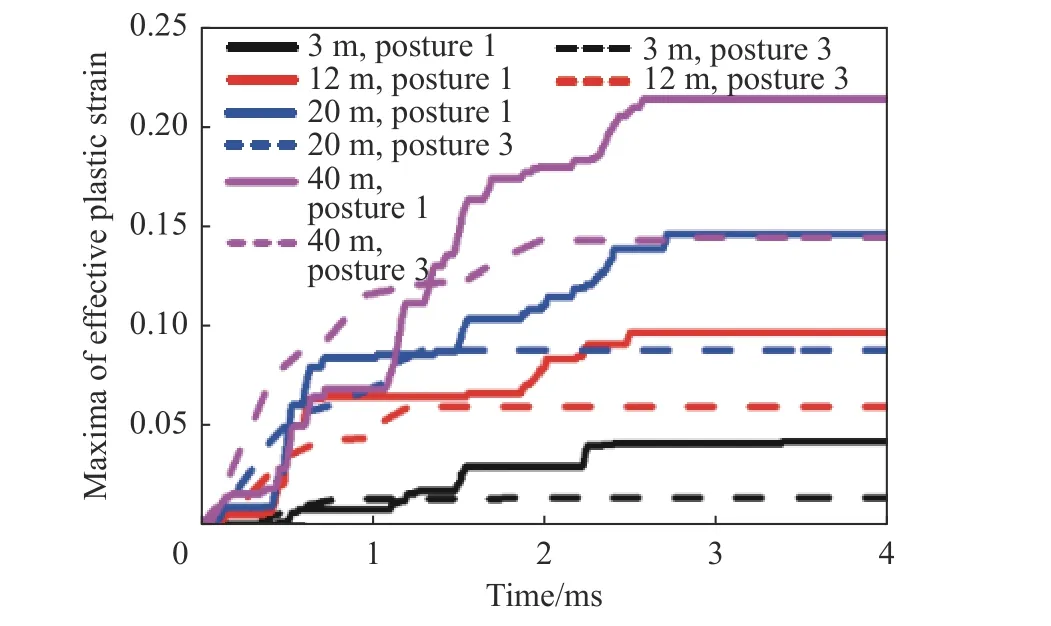

针对W1 构型弹体以姿态1 和3 等2 种跌落条件为例,对比表2 中4 种跌落高度条件下的弹体响应特征。模拟结果显示,2 种姿态条件下弹体的反弹速度均随跌落高度增加而增大。不同高度条件下药柱最大过载见表5,可知在同一跌落姿态条件下,过载幅值随跌落高度增大也显著增大。

表5 不同跌落高度下W1 构型弹体药柱最大过载和最大局域等效塑性应变Table 5 The maximum acceleration and the maximum effective plastic strain in the explosive subassemblies during the configuration W3 warhead drop impact processes at different drop heights

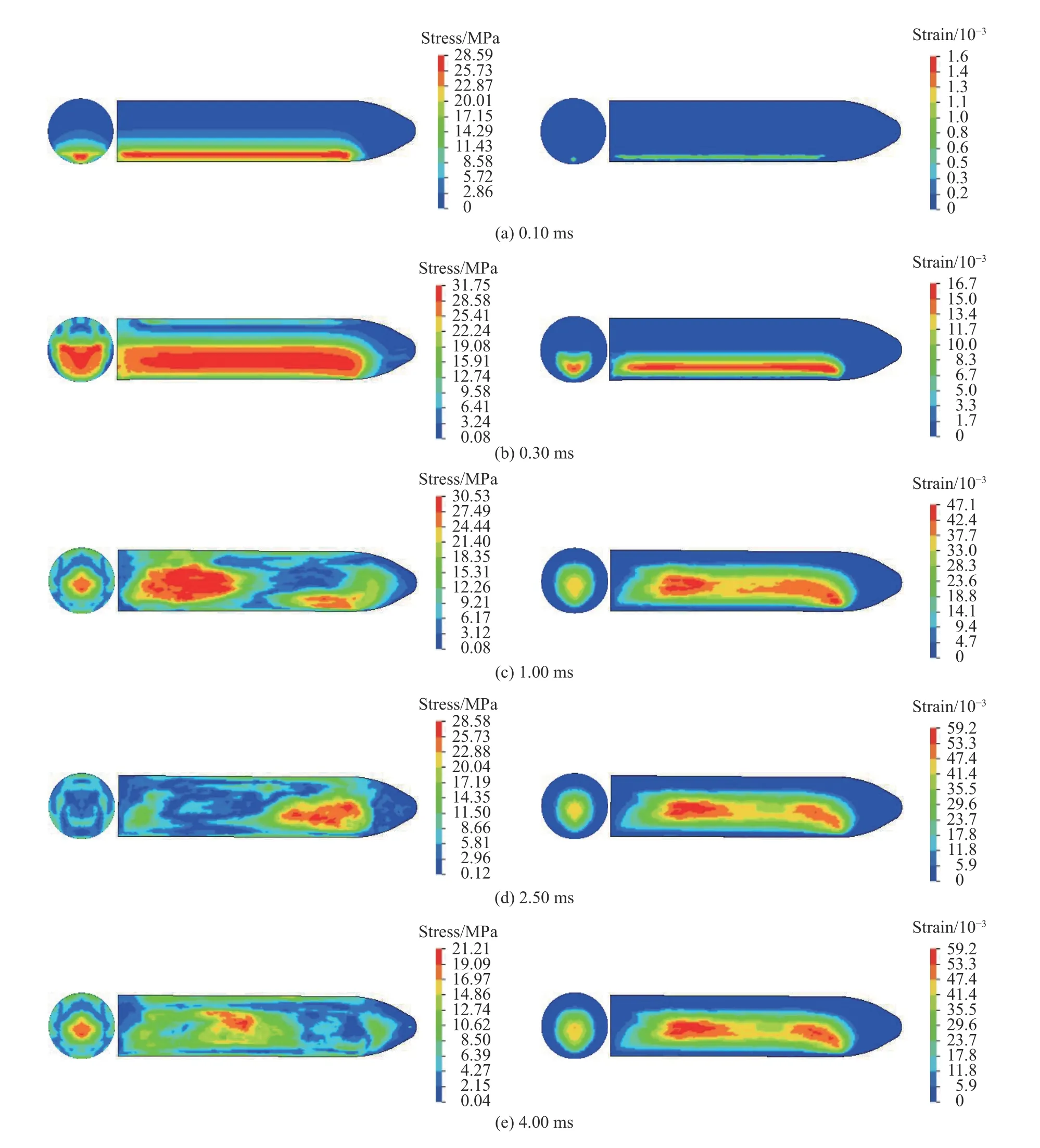

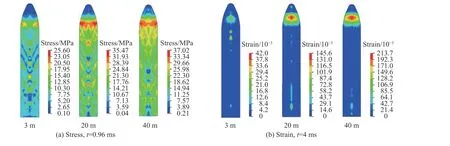

数值模拟结果表明,4 种高度条件下弹体壳体均处于弹性状态,对应于4 种高度的典型时刻药柱应力分布形貌和最终塑性变形形貌分别见图18~19。其中,应力时刻选取跌落中间过程时段,姿态1 和3 条件下分别对应于0.96 和1.00 ms,而应变分布时间取为求解结束时刻,也即4 ms 时刻。从图18~19 可知,在相同姿态跌落条件下,药柱内部等效应力和等效塑性应变的分布形貌相似,但应力和应变幅值均随跌落高度增加而增大,高应力区域范围和塑性变形范围也有所扩展。因此,跌落高度对构型弹体内部载荷传递特征和药柱变形形貌影响较小,但载荷幅值和药柱变形程度将随跌落高度增加而提高。

图18 W1 构型弹体在姿态1 和不同高度跌落条件下的药柱等效应力和等效塑性应变分布Fig.18 Distribution of the effective stress and effective plastic strain in the explosive subassembly during the configuration W1 warhead drop impact processes with posture 1 at different drop heights

不同跌落高度条件下的药柱最大局域等效塑性应变变化历程见图20,最终应变幅值见表5。从图20和表5 可知,在同一姿态条件下,塑性应变演化特征相似,但应变幅值随跌落高度的增大而显著增大;此外,最大塑性应变幅值与药柱最大过载幅值相对应,也即药柱过载和变形程度均随跌落高度增大而提高。

图19 W1 构型弹体在姿态3 和不同高度跌落条件下的药柱等效应力和等效塑性应变分布Fig.19 Distribution of the effective stress and effective plastic strain in the explosive subassembles during the configuration W1 warhead drop impact processes with posture 3 at different drop heights

图20 W1 构型弹体在不同高度跌落条件下的药柱最大等效塑性应变演变历程Fig.20 Evolution of the maximum effective plastic strain in the explosive subassemblies during the configuration W1 warhead drop impact processes at different drop heights

跌落高度对弹体载荷特性和变形特征的影响表明,跌落高度对构型弹体内部载荷传递特征和结构响应特性影响较小,对载荷幅值和药柱变形程度则具有重要作用,随跌落高度增大,药柱过载和变形程度逐渐提高,高应力范围和塑性变形范围也有所扩展。但总体来说,由于材料力学响应的非线性特征,装药最大局域变形量、最大过载等参量随跌落高度的变化并不呈现出线性关系。

4 展 望

上述分析主要关注弹体跌落过程中内部装药结构的力学响应,利用Johnson-Cook 本构模型结合Grüneisen 状态方程来描述炸药材料的力学行为,相关模型可较好描述材料的主要力学响应特征,基于模拟结果的装药结构变形和损伤分析也可为弹体装药安定性评估和预测提供参考。然而,炸药作为含能材料,在冲击条件下的点火风险还同材料微结构特征和微裂纹摩擦局域化点火机制等因素密切相关,涉及力-热-化学反应的耦合[28-29]。近年来,也发展了针对炸药非冲击点火特性的本构模型,如黏弹-黏塑-损伤本构模型和基于微裂纹摩擦生热细观机制的热点点火模型等[30-31]。因此,本文研究成果的应用主要在于根据弹体结构响应特征评估内部装药结构的安定性风险位置,仍难以定量评估炸药损伤失效、点火风险程度及其后续演化特征等。在今后研究中,将引入更精细和全面的炸药材料本构模型,以期能直接和精确地预测炸药材料的变形、损伤失效和点火边界阈值等。

本文数值模拟中考虑到计算规模和求解时间成本,模型中将弹体尾盖与壳体之间设置为固接方式,也即应力波在该连接处的传播界面为理想界面。而战斗部中常见的螺纹连接等引战连接方式一般并不满足理想固接条件,进而将影响应力波传播特征,主要在于应力波衰减特性方面,也即透射波和反射波的幅值将偏离理论模型预测值;但对装药内应力波的反射、透射和叠加等特征的影响相对较小。因此,本文相关分析中在应力波幅值方面同实际情形将存在一定差异,但数值模拟结果仍可较好地体现弹体及其装药主要的结构响应特性。未来,有必要针对引战连接特性的影响开展专题研究。

另外,数值模拟中由于几何结构与材料模型方面的近似简化,计算结果难以全面而精确地描述实际战斗部跌落冲击过程中的结构响应细节。有必要开展适量的原型战斗部跌落冲击实验,并进一步发展相关随弹测试技术,例如在战斗部内关注区域安装微型高灵敏度瞬态传感器和测试装置等,同时辅以实验前后的微细观检测手段,再结合数值模拟分析,有助于更深入、准确地认识战斗部冲击载荷特征及结构响应特性。

5 结 论

基于数值模拟结合应力波分析手段,研究构型弹体在跌落过程中的冲击响应特征,并讨论跌落姿态、装药构型和跌落高度等因素对弹体内部应力波传播特性及其所导致的装药结构变形特征的影响,得到以下结论。

(1) 在跌落冲击条件下,弹体装药结构的变形和损伤受内部应力波传播主控,最大变形区域并不位于药柱外侧同壳体接触的位置,而是位于内部应力波叠加区域。应力波在弹体内部的来回反射和叠加特性决定了装药结构的主要变形区域及其变形程度。

(2) 跌落姿态对弹体内部装药结构的力学响应特征具有显著影响。以药柱局域变形程度为基准,导致装药安定性风险从大到小排序的跌落姿态依次为尾部向下垂直跌落、水平跌落、头部向下垂直跌落和倾斜跌落,工程应用中可针对性控制弹体姿态。

(3) 装药构型和隔板结构对弹体运动特征的影响较小,装药分段对其过载作用较小,隔板对过载峰值具有一定影响。相比较地,两者对应力波传播特征和药柱变形特性具有重要影响。药柱分段界面导致的应力波频繁叠加特征容易使得药柱变形程度提高,但对变形分布特征的影响相对较小;隔板结构则易导致药柱的局域变形位置和变形程度均发生改变,且变化特征同跌落姿态相关。

(4) 跌落高度主要影响载荷幅值和变形程度。随跌落高度增大,药柱的过载和变形程度将逐渐提高,内部高应力区域和塑性变形区域的分布范围也有所扩展。