不同迎爆面结构的泡沫金属对甲烷气体爆炸传播阻隔性能的实验研究*

张保勇,崔嘉瑞,陶 金,王亚军,秦艺峰,魏春荣,张迎新

(黑龙江科技大学安全工程学院,黑龙江 哈尔滨 150022)

甲烷作为一种清洁能源,具有高热能、绿色环保、应用广泛等优点,但也存在着气态条件下与空气混合易燃易爆的危险与隐患。对于煤矿而言,甲烷是瓦斯的主要成分,作为矿井灾害之一,瓦斯爆炸会严重影响从业人员的生命安全以及对井下设备造成严重破坏[1-3]。对于城市安全与发展而言,当以甲烷为主要成分的天然气能源在城市人口密集区发生燃气爆炸事故时,会给社会造成严重的恐慌。例如:2021 年6 月13 日,湖北省十堰市发生重大燃气爆炸事故造成26 人死亡,138 人受伤,其中重伤37 人;2021 年10 月24 日,辽宁省大连市瓦房店市发生燃气闪爆事故,对人民的生命财产安全构成了巨大威胁。因此,阻隔爆减灾技术是气体爆炸防治工作的重点[4-7]。

多孔材料[8-11]具有独特的物理力学特性和优异的能量吸收性能,被广泛应用于矿井与工程防护领域。Nie 等[12]发现金属丝网可以加速火焰的传播速度,但火焰的能量会在穿过金属网格的过程中有所消耗,因此金属丝网可有效减少瓦斯爆炸造成的损伤。程方明等[13]通过实验研究了多孔材料对气体爆炸火焰传播的影响,发现多孔材料是导致火焰面破碎以及面积褶皱率增大的直接原因。Duan 等[14]研究了不同孔径的多孔材料对气体爆炸的阻隔爆效果,发现具有大孔径的多孔材料能加速火焰不同形式的转变。Grigory 等[15]通过实验研究了不同孔径聚氨酯泡沫对爆炸冲击波的阻隔爆性能,并给出了不同孔径实验材料对爆炸超压和火焰传播速度阻隔效果的变化规律。Ousji 等[16]通过自行设计的实验装置研究了聚氨酯材料在爆炸载荷下的受力作用和该材料对爆炸冲击波的缓冲效果。周尚勇等[17]通过填充金属丝网进行了密闭性爆炸实验,发现金属丝网能够有效抑制可燃气体的爆炸,并且不同金属丝网的抑爆效果也有明显差异。在众多多孔材料中,泡沫金属作为一种新型功能材料,具有密度低、比表面积大和热导率高等优点,近年因其可靠的阻隔爆性能成为研究的热点[18-20]。Zhuang 等[21]研究了不同性能参数泡沫金属对可燃气体爆炸的抵挡作用,发现不同厚度和孔径的泡沫金属对气体爆炸有着不同的阻隔爆效果。Wang 等[22]通过自行设计实验装置研究了不同泡沫金属材料的阻隔爆性能,发现当泡沫金属的体密度较高时,其阻隔爆性能较好,但在爆炸设备中加入一定量煤尘会降低泡沫金属的抑爆性能。Santosa 等[23]通过改变爆炸载荷与泡沫金属夹芯板的冲击距离,研究了不同厚度、材料和体密度的泡沫金属夹芯板的阻隔爆性能,发现泡沫金属夹层结构能更有效地吸收爆炸所传递的能量,对爆炸有更好的防护效果。魏春荣等[24]利用自行设计加工的断面为30 cm×30 cm 方形爆炸实验管道,对不同参数的金属丝网、泡沫陶瓷和泡沫铁镍金属的阻隔爆效果进行了对比。余明高等[25]通过探究超细水雾与泡沫金属在协同作用下对爆炸超压的影响,发现改变材料孔隙度等参数可以提升实验材料的阻隔爆效果。

然而,上述研究均采用平整的迎爆面结构,通过筛选不同材料的强度和相关参数来评价整体材料的阻隔爆性能,对材料本身设计结构的相关研究较少,但材料结构是控制阻隔爆效果的关键因素。因此,本文中,通过加工泡沫金属迎爆面来增大泡沫金属迎爆面与爆炸冲击波和火焰的接触面积,利用爆炸超压、火焰传播速度和火焰温度等参数来研究不同迎爆面设计结构的泡沫金属的阻隔爆性能,以期为工程防爆设计提供参考。

1 实 验

1.1 材料

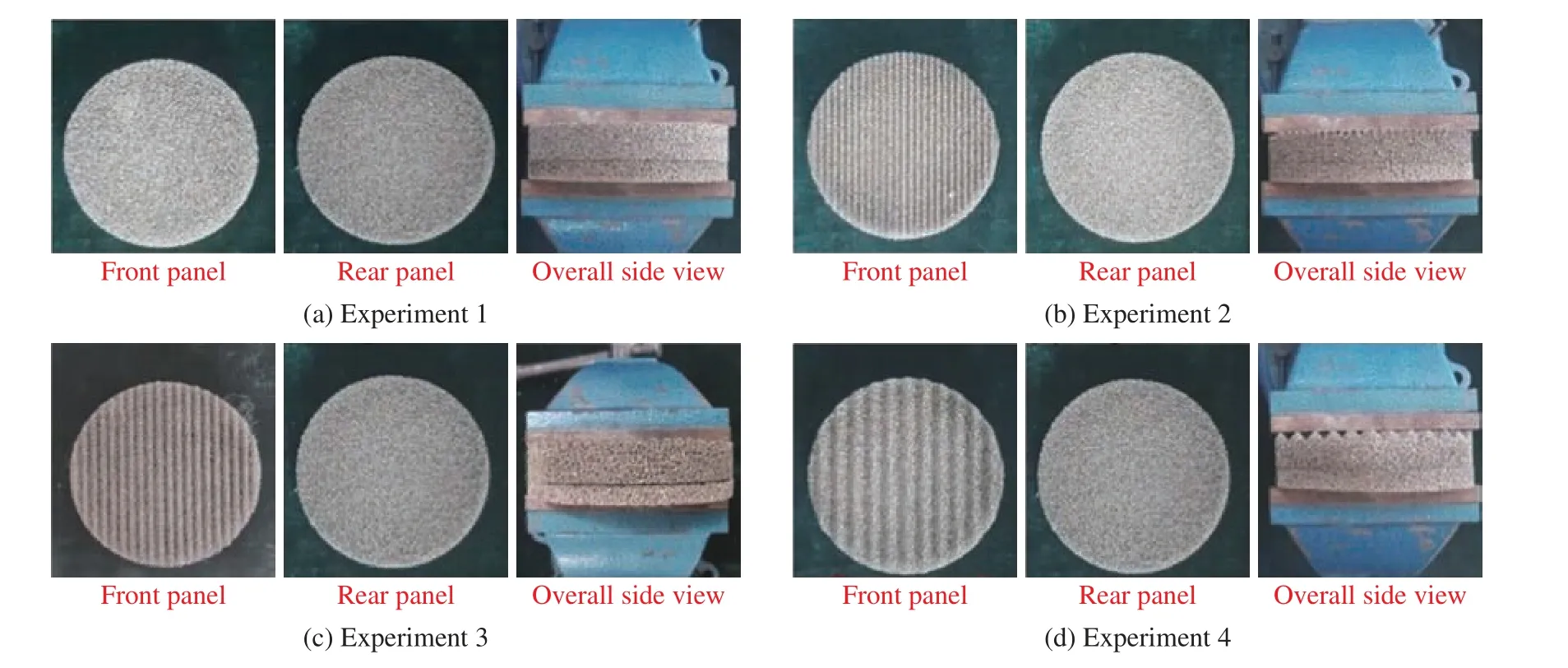

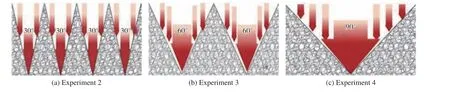

实验材料为泡沫铁镍合金,孔隙密度为30 PPI (pores per inch),体密度为0.4~0.5 g/cm3,拉伸强度不低于50 MPa,抗压强度不低于250 kPa(材料压缩应变为0.5 时的应力值)。如图1 所示,泡沫铁镍合金试样由前后面板两部分组成,试样材料整体侧视图拍摄时利用台钳进行固定。对前面板,在实验前通过线切割的方法,将厚度为20 mm 的实验材料在基础厚度为15 mm 的前提下,在迎爆面制备成厚度均为5 mm、角度分别为30°、60°、90°的锯齿形波纹。后面板厚度统一为10 mm,用于比较前面板的防护性能。实验具体设计参数如表1 所示,实验1 作为参考实验,前面板基础厚度为15 mm 并且未在其迎爆面进行处理。

图1 实验材料Fig.1 Experimental materials

表1 实验材料迎爆面设计参数Table 1 Design parameters of the blast front for the experimental material

1.2 设备

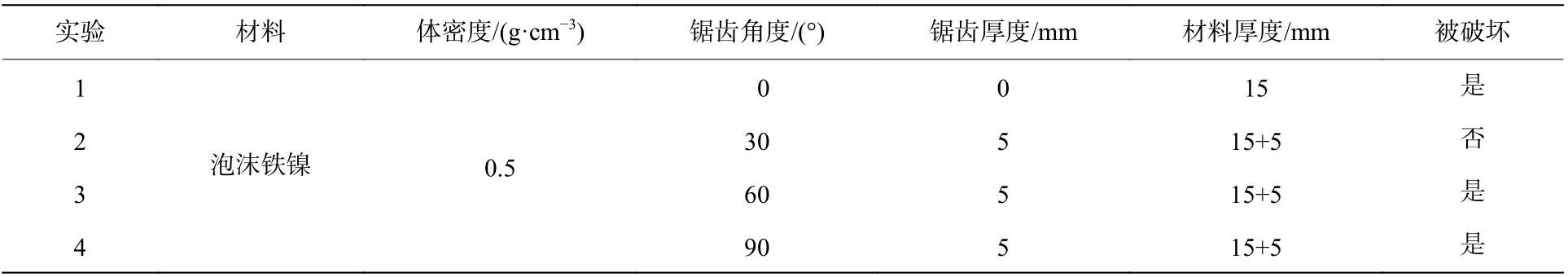

实验系统如图2 所示,由点火系统、配气系统、爆炸腔体、数据采集系统和爆炸扩散管路5 个部分组成。爆炸腔体为长度1 600 mm、外径300 mm 的空心柱体,容积为109 dm3,用于存储甲烷混合气并进行点火。爆炸腔体末端由直径300 mm、厚度40 mm 的圆形钢板焊接密封,在圆形钢板中心处留有直径118 mm 的圆孔与后端扩散管路进行连接。爆炸腔体末端与扩散管路连接处装有厚度为0.3 mm、破膜压力为90 kPa 的聚四氟乙烯薄膜封闭,并在夹持器边缘由橡胶圈进行密封,用来确保腔体内部的密封性。配气系统主要设备为真空泵,在常温常压条件下由真空泵将爆炸腔体部分空气抽出,使腔体形成一个相对负压状态,所需可燃气体在此状态下被填充到爆炸腔体中,依据实验所需充入纯度99.99%的甲烷气体制备甲烷体积分数为9.5%的甲烷-空气混合气体。在爆炸腔体前端装配有点火电压为220 V、点火能量为440 J 的电火花发生器,点火电极由末端点火系统负责远距离充能与点火。本实验爆炸腔体的后端连有扩散管路,管路内径为118 mm,由3 段单管长度为2.2 m 的空心钢管拼接而成,爆炸扩散管路总长度为6.6 m。

在实验管道的不同位置上安装火焰传感器(F1~F6)、压力传感器(P1~P6)和温度传感器(T1~T3),如图2 所示。实验中压力传感器型号为CT100T,量程为0~2 MPa;火焰传感器型号为CKG100,响应光谱为450~980 nm;温度传感器型号为C2 快响应温度热电偶,量程为0~2 500 ℃;以上3 种传感器的响应时间均小于100 µs。泡沫金属安装在材料夹持器中,位于火焰传感器F5~F6 以及压力传感器P5~P6 之间,到火焰传感器F5 的距离为0.15 m。数据采集采用TST6300 数据采集系统,采集对象为火焰传播速度、爆炸超压和火焰温度,数据采样频率为100 kHz,采集方式为内触发,记录时间从触发点火开始,整个记录过程小于2 s。

图2 实验设备Fig.2 Experimental equipment

1.3 方案

采用图2 所示的爆炸管网设备,通过气体爆炸的方式来测试不同迎爆面结构材料的阻隔爆性能。

首先,清理爆炸腔体和爆炸管网,将爆炸腔体与隔爆膜夹持器连接处用厚度为0.3 mm 的薄膜密封,并在隔爆膜夹持器周围用密封胶圈对夹持器边缘进行封闭。然后,在爆炸腔体中充入一定体积的甲烷气体,使腔体内部充满甲烷体积分数为9.5%的甲烷-空气混合气体后进行爆炸实验。在正式实验前,需要进行无材料阻隔爆的空管实验。最后,将实验材料安装在距爆炸腔体4.4 m 处的管道中进行阻隔爆实验。在整个实验过程中,利用数据采集系统采集各测点不同传感器数据进行对比,以便观察不同实验材料对火焰温度传播的阻滞变化、实验材料前后爆炸超压变化及管道中火焰传播的变化,作为判断材料阻隔爆性能的指标。

主要通过对爆炸超压、火焰传播速度和火焰温度3 个方面的数据进行研究,对比不同实验材料对爆炸超压等参数的抑制作用。关于爆炸超压、火焰传播速度以及火焰温度相关公式[26-27]如式(1)~(5)所示。

实验材料对爆炸超压的阻滞效果可通过超压下降速率 dp/dt和超压衰减率 ζ 进行对比:

式中:pmax为实验材料前端道内出现的最大超压,pi为爆炸条件下实验材料后端的最大爆炸超压。

实验材料对火焰传播速度的阻滞效果,可通过火焰传播速度衰减率µ进行对比:

式中:Δv为实验材料前后的火焰传播速度差,vmax为实验材料迎爆面前端火焰传播速度最大值。

实验材料对火焰温度的阻滞效果,可通过火焰温度的衰减率η 进行对比:

式中:Tmax为实验材料前端的最高温度,Ti为实验材料后端出现的最高温度。

实验材料的整体防护效果可通过熄爆参数 Θ 进行对比:

2 阻隔效果分析

2.1 爆炸超压

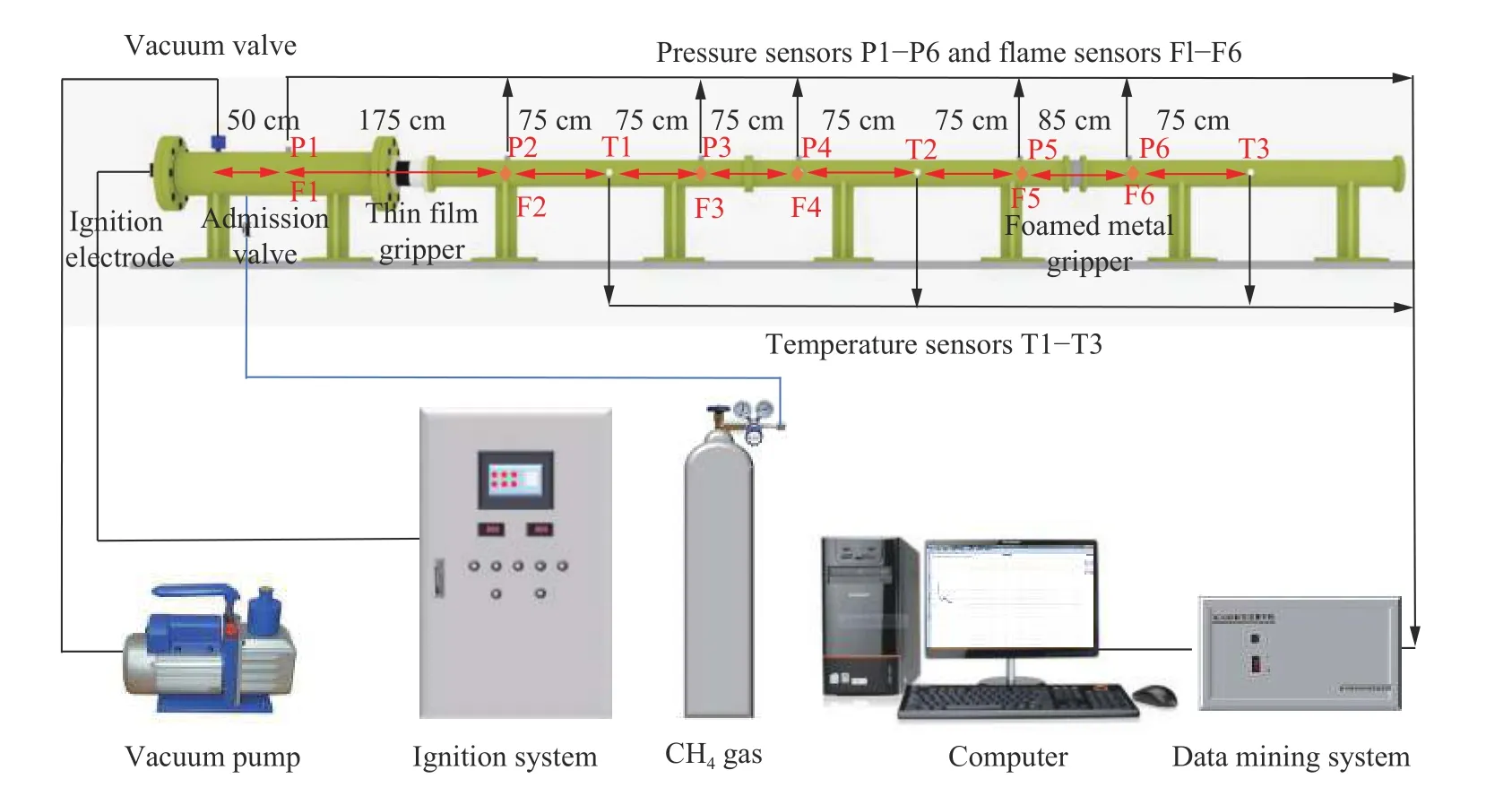

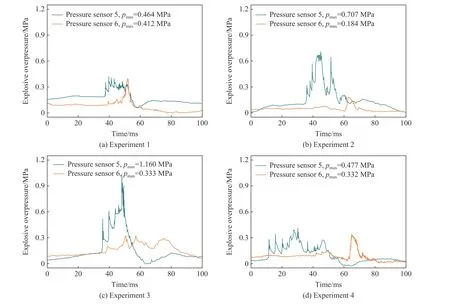

图3 给出了不同迎爆面前后爆炸超压-距离数据。由图3 可知,当迎爆面表面为锯齿波纹时,实验材料对爆炸超压的阻滞效果要好于平整迎爆面实验。锯齿形迎爆面爆炸超压衰减率分别为74.0%(实验2)、71.3%(实验3)、30.4%(实验4),均高于平整迎爆面的爆炸超压衰减率(11.2%)。压力传感器P5 之前,空管实验与泡沫金属实验体系爆炸超压差别较小。而压力传感器P5~P6 位置处,空管实验与泡沫金属实验体系爆炸超压差别较大,这是由于泡沫金属在阻隔爆的过程中起到相对密封作用,导致了泡沫金属前后端爆炸超压波动较大。

图3 爆炸超压随传播距离的变化Fig.3 Explosive overpressure varied with propagation distance

锯齿角度越小,锯齿形迎爆面对爆炸超压阻隔效果越好。当锯齿角度由90°减小至30°,爆炸超压衰减率由30.4%升高至74.0%。此外,爆炸实验之后,仅锯齿角度最小的实验2 泡沫金属未破坏,保持材料完整。分析认为,在相同锯齿厚度条件下,锯齿角度越小,锯齿数量越多,爆炸冲击波与迎爆面接触面积越大,爆炸冲击波经过泡沫金属迎爆面时衰减越大,锯齿形迎爆面泡沫金属对爆炸超压阻隔爆效果就越好。

不同结构迎爆面前后爆炸超压的演化如图4 所示,由图数据分析可得,实验1 中(见图4(a))爆炸超压下降速率为4.12 MPa/s,当迎爆面锯齿角度由30°增大到90°时,实验2(图4(b))~4(图4(d))爆炸超压下降速率依次为30.76、54.53 和26.18 MPa/s。实验2(图4(b))与实验3(图4(c))爆炸超压下降速率较大,这是由于材料在阻隔爆的过程中出现爆炸超压在短时间内上升导致的。在实验过程中,90°锯齿材料爆炸超压积聚时间相较于30°和60°有所增长,爆炸超压上升速率减缓,导致迎爆面前端传感器检测到爆炸超压数值较小。在爆炸超压冲击的过程中90°材料被破坏,材料末端爆炸超压下降幅度不大,相较于30°和60°而言防护效果较差。

图4 不同锯齿角度对爆炸超压的影响Fig.4 Effect of different zigzag angles on explosion overpressure

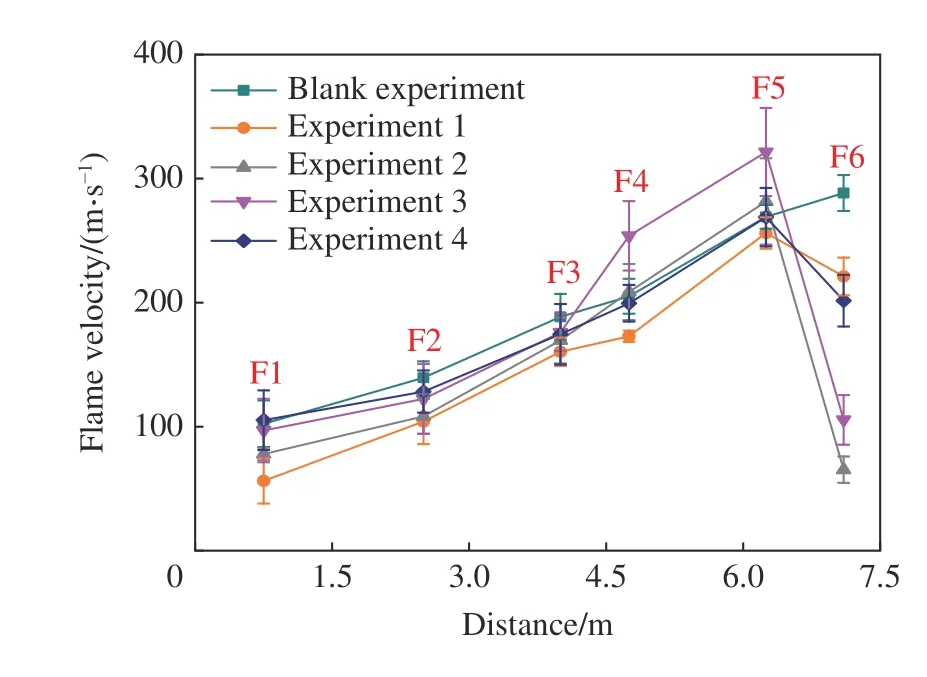

2.2 火焰传播

火焰传播速度与传播距离的关系如图5 所示,由图可知,锯齿迎爆面实验材料对火焰传播速度的阻滞效果随着锯齿角度的减小而增大。前期火焰传播速度均随着传播距离的增加而上升,这是由于在火焰传播初期未通过泡沫金属材料时火焰速度整体传播趋势与空管实验相差不大,均随着传播距离的增加而递增。当火焰经过实验材料时传播速度有所下降,结合图6 可知参考实验对火焰传播速度抑制效果最差。在另外3 组实验中,火焰传播速度下降幅度取决于迎爆面锯齿角度的大小,角度越小,材料整体对火焰传播的抑制效果越好。在实验1~4 中,迎爆面后端传感器检测到的火焰传播速度依次为221.15、65.28、105.46 和201.59 m/s,火焰传播速度下降幅度依次为35.00、216.27、216.01 和67.36 m/s。泡沫金属由于本身的多孔性结构特征,在爆炸火焰通过材料时能将其划分为若干细小部分,并快速的传导和吸收火焰热量,降低火焰传播速度,达到阻滞传播的效果。通过改变迎爆面设计结构可以提高材料与火焰整体的接触面积,起到更好的阻隔火焰的效果。结合图3 和图5 可以发现,在一定范围内,气体在爆炸过程中火焰传播速度与超压之间成正关系,这与林柏泉[28]的研究结果一致。

通过图5 中不同迎爆面火焰传播速度-传播距离关系分析发现,材料前后端火焰传播速度数据误差相比于其他位置数据误差较大,说明在材料前后端火焰传播速度不稳定。这是由于火焰通过实验材料时出现阻滞作用而造成的。

图5 火焰传播速度与传播距离的关系Fig.5 Relation of flame propagation velocity with propagation distance

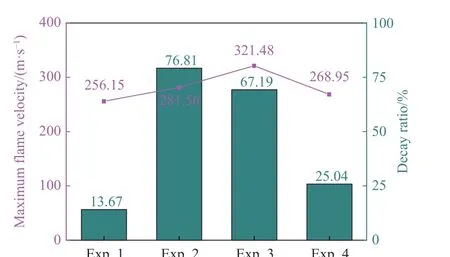

实验材料对火焰传播速度的抑制效果如图6 所示,由图可知,在爆炸发生过程中实验材料迎爆面后端火焰传播速度均有所下降,衰减率为13.67%~76.18%。其中,实验1 作为参考实验迎爆面前后火焰传播速度衰减率为13.67%,最大火焰传播速度为256.15 m/s,对爆炸火焰传递阻滞效果最差。实验2 迎爆面前后火焰传播速度衰减率为76.18%,最大火焰传递速度为281.56 m/s,对爆炸火焰传递阻滞效果最好。实验3 的最大火焰传播速度比实验4 的更大,分别为321.48 和268.95 m/s,并且实验3 比实验4 迎爆面前后火焰传播速度衰减率更高,分别为67.19%和25.04%。这说明,在火焰冲击作用下实验2 和实验3 中实验材料的防护效果要优于实验1 和实验4 中的。

图6 火焰传播速度抑制效果Fig.6 Flame velocity suppression effect

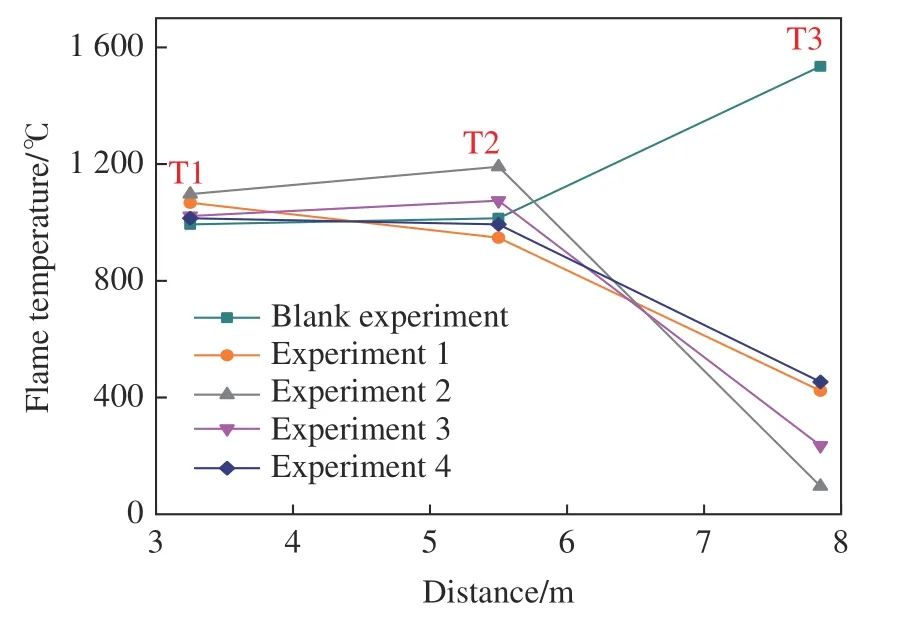

2.3 火焰温度

不同结构迎爆面前后火焰温度随火焰传播距离的变化如图7 所示,火焰温度传播趋势整体与爆炸超压、火焰传播速度相似,火焰温度的下降幅度随着迎爆面锯齿角度的减小而增大。实验1~4 中材料迎爆面后端检测的温度依次为423.52、96.11、235.09 和453.78 ℃,火焰温度下降幅度依次为643.90、1 094.93、839.67 和560.78 ℃,温度衰减率依次为60.23%、91.93%、78.13%和55.27%。

图7 火焰温度随火焰传播距离的变化Fig.7 Relation of flame temperature with flame propagation distance

通过数据对比可知,实验2 中实验材料对火焰温度的阻隔性能优于其他3 组实验中的,实验3 和实验4 中的实验材料对火焰温度的阻隔性能次之,实验1 中实验材料对火焰温度的阻隔性能最差。分析认为,泡沫金属具有良好的热传导及热吸收性能,可迅速传导和吸收燃烧释放的绝大部分热量。基于此,通过锯齿结构来改变材料迎爆面整体结构,使金属材料在良好导热性能的基础上,让温度能分布更均匀,并且迎爆面锯齿角度越小,材料后端温度传感器检测到的温度越低、火焰温度下降幅度越大、衰减率越高和对爆炸火焰温度传播的阻碍效果越好。

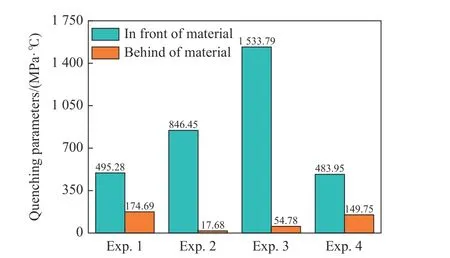

图8 给出了不同迎爆面熄爆参数数据对比,根据熄爆参数的定量评估结果[29],当爆炸超压超过0.65 MPa 时,气体爆炸会完全破坏巷道设备,火焰温度超过595 ℃时,瓦斯会被火源引爆。通过计算得出,当熄爆参数低于390 MPa·℃时,人与设备处于相对安全界限内,并且熄爆参数越低则表明防护效果越好。在气体阻隔爆实验过程中,锯齿角度越小,对气体爆炸的阻隔效果越好。实验2 中材料后端熄爆参数为17.68 MPa·℃,阻隔爆效果最好。实验1 中材料后端熄爆参数为174.69 MPa·℃,阻隔爆效果最差。其中,实验2~4 中材料前后端熄爆参数分别下降828.77、1 479.01 和334.20 MPa·℃,这表明材料在爆炸过程中均起到保护作用。

图8 熄爆参数Fig.8 Quenching parameters

2.4 不同结构迎爆面

通过实验研究,得到了不同结构迎爆面的阻隔爆效果,如图9 所示。当爆炸冲击波和火焰与迎爆面接触时,锯齿形迎爆面会将火焰分化为多股细小火焰,使得火焰锋面不能连续。此外,由于锯齿状迎爆面相较于平整迎爆面,有更大的接触面积,在爆炸冲击波和火焰更深入地进入泡沫金属的过程中,泡沫金属材料本身具有细小的多孔孔隙结构,因此火焰和冲击波被不同的孔隙结构弱化成若干的细小部分。在此期间,爆炸冲击波和火焰在此区域内大幅集中,并在进入泡沫金属内部的过程中造成形变或在壁面处产生能量的反射和散射作用,从而起到材料阻隔爆的效果。火焰和冲击波通过材料粗糙孔隙时造成的阻力以及与孔壁的碰撞和摩擦,导致参加燃烧反应的自由基数量急剧减少,削弱了整体爆炸反应强度[30]。

图9 不同迎爆面的阻隔爆效果Fig.9 Effect of blocking explosion of different surfaces

另外,刘庆刚等[31]研究了不同角度V 形缺口对集中应力的影响,发现角度与集中应力呈正相关。爆炸冲击波和火焰向迎爆面锯齿内部深入,会在锯齿深处切点形成应力集中区域。锯齿形缺口(V 形缺口)在迎爆面底部尖端处的应力集中程度较高,并且锯齿底部角度越大,即在锯齿边缘两端的过渡半径越大,会导致在该区域范围内的应力集中系数也会相应越大。这就会造成更多的应力集中在锯齿底部。在相同锯齿切入深度和相同材料厚度的条件下,不同锯齿形迎爆面实验材料随着锯齿角度的减小和锯齿齿数的增多,迎爆面与爆炸冲击波接触的面积越大,相同外在应力条件下作用在迎爆面和材料内部的应力越分散,进一步促进泡沫金属整体阻隔爆效果的提升。

3 结 论

通过自主设计的爆炸管网实验平台,研究了不同角度的锯齿形迎爆面泡沫金属对气体爆炸阻隔爆性能的影响,得到如下结论。

(1)在泡沫金属外侧添加锯齿形迎爆面,能有效提高材料的阻隔爆性能。相较于平整迎爆面实验材料,锯齿形迎爆面泡沫金属在爆炸超压、火焰速度和传播温度的衰减率以及熄爆参数等方面均有不同程度的改善。

(2)随着锯齿角度变小,泡沫金属材料整体的阻隔爆效果会有所提升。超压衰减率、火焰传播速度衰减率和火焰温度衰减率会随着锯齿角度的减小而提高,其中实验2 中爆炸超压衰减率、火焰传播速度衰减率和火焰温度衰减率分别为74.0%、76.18%和91.93%,阻隔爆效果最好。

(3)减小泡沫金属迎爆面锯齿角度,可以有效降低材料后端熄爆参数。实验2 中材料后端熄爆参数为17.63 MPa·℃,熄爆参数最低。