轴向动荷载作用下煤系石灰岩损伤特性研究

杨东启,刘建庄,贺健宇,张涛涛,闫 闯

(1.华北理工大学 矿业工程学院,河北 唐山 063210;2.河北省矿业开发与安全技术重点实验室,河北 唐山 063210)

近年来,随着试验技术手段进步,动荷载作用下岩石动态力学特性研究成为学术界持续关注的热点问题[1-3]。戴兵等[4]通过开展含孔岩石霍普金森压杆循环冲击实验并分析含孔洞岩石力学特性、损伤特性等,发现竖向孔洞对岩石应力应变曲线影响显著,其平均应变率、能量吸收值分别与冲击荷载、循环冲击次数呈正比例关系;潘彬等[5]通过脆性岩石分级循环加卸载实验,推导出加卸载阶段的损伤本构模型,并将试验应力应变曲线与所提本构模型方程进行对比拟合分析,验证了损伤本构模型的合理性及适用性;常玉林等[6]运用PFC2D数值模拟软件建立霍普金森压杆模型模拟复合岩层试件的动态破坏过程,分别研究了岩层倾角、应变率和动态抗压强度、动态弹性模量之间的关系,揭示了应变率与复合岩样裂隙发展的规律;赵光明等[7]通过分析霍普金森实验及模拟结果,提出岩石类材料在动荷载作用下的3 种破坏模式,并找出在不同应变率下其入射能和透射能的变化规律;崔年生等[8]对不同冲击荷载下斑铜矿的动态力学特性进行模拟分析,并分别对不同冲击气压下斑铜矿的碎块进行筛分分级,得到了冲击作用下斑铜矿应力应变曲线的4 个发展阶段以及其平均应变率与气体冲击气压的关系;李成武等[9]利用LS-DYNA 有限元模拟软件对煤岩冲击试验过程进行数值模拟,通过模拟结果与实验结果对比,发现试件的破坏形式与冲击速度有关,碎块数量与动载有关,且破坏形式主要是沿轴向劈裂。

为此,基于不同动荷载下石灰岩的霍普金森压杆(SHPB)实验,应用LS-DYNA 数值模拟软件,通过模拟石灰岩在不同动荷载下的破坏过程及率效应,对比分析石灰岩冲击试验结果和模拟结果,探讨石灰岩损伤特性,为改进支护及爆破参数、评定巷道围岩稳定性等提供一定的参考。

1 石灰岩霍普金森实验

1.1 霍普金森实验装置

该实验使用华北理工大学岩石冲击载荷实验室配有的霍普金森压杆实验系统,霍普金森压杆实验装置如图1。

图1 霍普金森压杆实验装置Fig.1 Hopkinson pressure bar experimental device

实验系统包括动力系统、弹速测量装置、动态应变测试系统、动静组合加载装置和数据分析系统5部分。动力系统、动态应变测试系统和数据处理系统可实现不同加载波形和数据实时采集;动静组合加载装置可满足轴压加载试验和0~50 MPa 范围的加围压冲击试验;动态应变测试系统和数据处理系统可实现对试件破裂过程和变形的实时监测。霍普金森压杆实验装置中入射杆、透射杆及子弹的密度为7 800 kg/m3,弹性模量210 GPa,泊松比0.30,入射杆、透射杆直径50 mm、长2 000 mm,纺锤形子弹长75 mm。

1.2 霍普金森实验方案

试验采用唐山某矿质地均一、完整的原石来将其加工成直径50 mm、长径比为0.5 的圆柱形试件,将试件两端精磨保证两端面平整度小于0.4 mm,不平行度小于0.2 mm。为得到良好的实验结果,参考有关研究[10-15],将冲击荷载分级设定为0.5、0.6、0.7、0.8 MPa,试件分别编号T00、L01~L04。确定初始条件,通过T00 测试试件,检查并调整设备各部分及应变片状态。按冲击荷载设定依次进行冲击试验,直到试件严重破碎为止。石灰岩试件物理力学参数及实验参数见表1。

表1 石灰岩霍普金森压杆实验参数Table 1 Hopkinson pressure bar test parameters of limestone

2 实验结果

2.1 石灰岩破碎

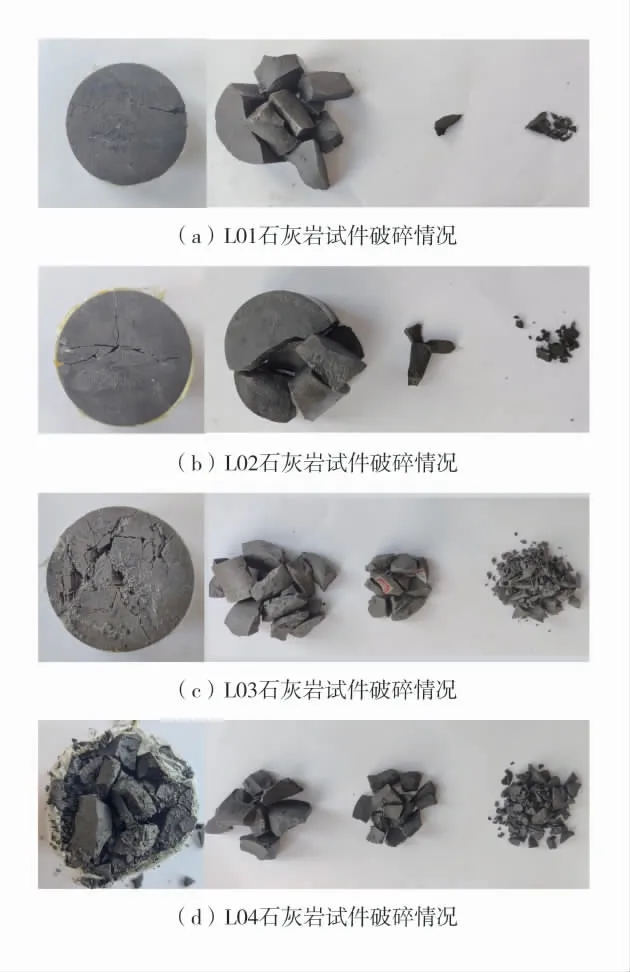

不同动荷载下石灰岩冲击破碎特征及筛分后粒度分布情况如图2,图2(a)~图2(d)的冲击气压依次为0.5、0.6、0.7、0.8 MPa,筛分后各粒度质量分数与冲击荷载关系如图3。

图2 不同冲击荷载下石灰岩试件破碎特征Fig.2 The crushing characteristics of limestone specimens under different impact loads

图3 各粒度质量分数与冲击荷载关系Fig.3 Relationship between mass fraction of each particle size and impact load

由图2 可知:不同动荷载下,试件呈现出轻微破裂、严重破裂、严重破碎、粉碎4 种破碎情况;试件L01 在冲击荷载为0.5 MPa 时整体比较完整且呈现轻微破裂状态,明显可见数条径向裂隙,在使用筛孔直径5、10 mm 的筛子对破裂石灰岩试件筛分后,各粒度分级情况清晰,试件破碎粒度严重两极分化,粒度小于10 mm 的碎块质量仅占筛分后总质量的1%;试件L02 在0.6 MPa 冲击荷载下试样的裂隙数量、迹长及粒度小于10 mm 的碎块略微增加,但整体依旧保持相对完整,未见明显的碎块崩落;试件L03 在冲击荷载为0.7 MPa 时呈现严重破碎状态,细小裂隙延4 条径向裂隙急剧发育,在其周围延展扩散,试件整体破碎,可见明显碎块崩落;试件L04在冲击荷载为0.8 MPa 呈现粉碎状态,主体不能保持完整且可见大量碎块崩落,经筛分后可见直径大于10 mm 的碎块减少,细小颗粒数量明显增多,其质量比接近3:2。

综上所述,冲击荷载为0.5 MPa 时,试件仅有数条径向裂隙发育,随着冲击荷载增大,其裂隙数量增多,迹长也随之增加,试件受冲击后碎块呈现出大粒度碎块质量分数减小的趋势,且相对大粒度碎块而言,其直径同样随着冲击荷载增加而减小。说明随着冲击荷载的增大,试件破碎能量耗散也就越大[16-17]。

2.2 应力应变

根据所得实验数据,绘制的不同冲击荷载下石灰岩应力-应变曲线如图4。

图4 应力-应变曲线Fig.4 Stress-strain curves

由图4 结合图2 可知:当应变率为32.53 s-1时试件轻微破裂,产生数条径向裂隙,峰值应力为43.65 MPa;应变率为75.25 s-1时试件碎裂为级配分布较宽的碎块;应变率到94.24 s-1以上试件破裂粒度更小,开始出现粉末,能量耗散明显增加。石灰岩试件破碎后,大粒度碎块主要呈现为劈裂状柱体,截面多为矩形,小粒度碎块主要为不规则锥体,截面多为三角形,随着冲击荷载、应变率的升高,石灰岩小粒度碎块明显增加,破坏类型以张拉破坏为主。

石灰岩试件应力应变曲线在不同冲击荷载下变化形式基本相同,分为原生裂隙闭合阶段、近似弹性阶段、裂隙急速发育阶段和快速卸载阶段4 个阶段。在原生裂隙闭合阶段应力应变曲线轻微上凹,此时试件原生裂隙闭合,微小孔洞收缩,试件变形抗力不断增加;随后应力应变曲线近似直线上升,试件为近似线弹性阶段,原生裂隙内部挤压破裂拓展,新裂隙相继产生并发育;在裂隙急速发育阶段应力应变曲线呈上凸状且达到最高点,该阶段新裂隙大量产生、发育,并与原生裂隙并拢最终导致试件形成径向贯穿裂隙并破裂,此时试件达到最大应力,即峰值应力;最后试样进入快速卸载阶段,曲线呈近似直线下降。

峰值应力与平均应变率关系如图5。

图5 峰值应力与平均应变率关系Fig.5 Relationship between peak stress and average strain rate

从图5 中可知:石灰岩试件冲击过程中处在低应变率时其峰值应力较小,试件的峰值应力随着平均应变率的增加而增大;平均应变率从32.53 s-1增加到113.7 s-1的过程中,峰值应力由43.65 MPa 增加到122.14 MPa;尤其当应变率超过94.24 s-1时,峰值应力增幅显著增大;但整体上峰值应力与平均应变率近似呈一次函数递增关系,其拟合直线方程为:

式中:σr为峰值应力,MPa;ε˙为平均应变率,s-1。

3 石灰岩破坏过程模拟分析

3.1 数值模型

霍普金森压杆杆件选择*MAT_ELASTIC 弹性模型,石灰岩试件选用由Holmquist,Johnson 和Cook提出的HJC 模型[18],在研究岩石类材料动态力学特性时,HJC 模型能够较好的平衡来自仪器设备、加载方式、应变率、材料物理力学参数等内外因素的影响,依据闻磊等[19]、方秦等[20]相关研究,确定HJC 模型主要参数,包括:使其呈现最佳的模拟效果,更贴近石灰岩霍普金森压杆试验效果。借助LS-Prepost建立试件、压杆以及子弹模型,模型间的接触均采用面面接触,使用*BOUNDARY_SPC 对压杆两端所有节点添加固定单点约束。试件、压杆模型如图6。

图6 试件(中间)、压杆模型Fig.6 Specimen(middle), pressure bar model

3.2 石灰岩破碎过程模拟

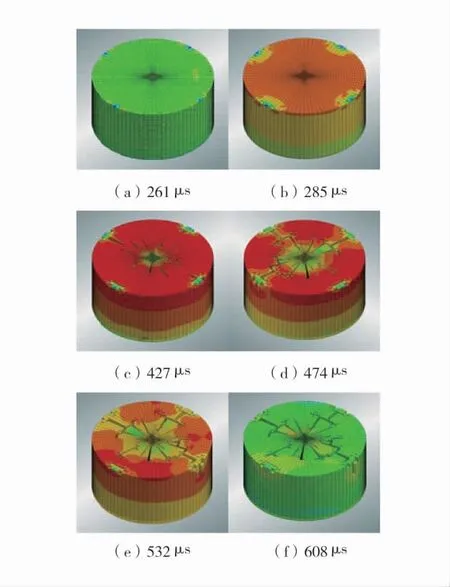

利用LS-SYNA 对石灰岩霍普金森压杆试验进行模拟,以试件L01 试验破碎效果为代表,结合L01模拟破坏过程进行破坏过程分析,当过程时间为261、285、427、474、532、608 μs 的模拟破碎效果如图7。

图7 L01 试件模拟破坏过程Fig.7 Simulated failure process of L01 specimen

从图7 中可知:在加载初期,应力波未传播到试件,在261 μs 前试件未受到冲击载荷发生变形破坏;如图7(a)大约在285 μs 时应力波传播到试件端面并造成轻微破坏,此时石灰岩试件边缘应力集中,有部分单元因达到*ADD_EROSION 失效准则条件而删除,如图7(b);应力波继续传播,一方面试件内部原生裂隙发育,向外部拓展,另一方面试件产生的径向裂隙由中心向周围拓展,边缘损伤单元发展成裂隙并向中心延伸,直至成为数条宏观上贯穿试件的裂隙,导致试件破裂,如图7(f)。

通过分析各试件破坏过程,发现石灰岩试件受到应力波冲击初期,试件边缘最先发生冲击破坏,产生数条径向裂隙;随着应力波持续作用,裂隙及破碎由边缘向中心发育,同时试件内部原生裂隙及新生裂隙由内向外延展,试件的破碎程度随之加剧,其破坏以典型张拉破坏和轴向劈裂压缩复合破坏为主;随着冲击荷载的增加,试件模型的破碎程度由轻微破碎并且能够保持试件块度完整的状态,发展成试件严重破碎,大碎块减少,产生大量小碎块及粉末。综上,对比分析模拟结果试验结果,发现2 种结果的石灰岩破碎情况基本相似。

4 结 语

1)随着冲击荷载的增大,石灰岩破碎后的粒度分布呈现出大体积碎块减少,小体积碎块增多的趋势。筛分后各粒度质量分数分布表明试件的破碎程度和冲击气压成正比例关系。

2)通过对0.5 MPa 冲击荷载下试件破坏过程分析可知,试件边缘首先发生冲击破坏,随着应力波持续作用裂隙由内向外、由中心向四周拓展,因应力集中在边缘产生的裂隙向内发育,最终导致试件发生不同程度的破碎,对比发现模拟结果与实验结果基本相似。

3)低应变率下,峰值应力、试件破碎耗能比较低,破碎后以大体积碎块为主。随着应变率增大,试件的破碎情况愈发严重,呈现严重破碎甚至粉碎。峰值应力、应力波蕴含的能量以及试件破碎程度受应变率影响显著。