竹胶板夹板剪力墙抗侧力性能试验研究

郑维,周宇,周爱萍,董利,陆伟东,王志强

(1.南京林业大学 生物质材料国家地方联合工程研究中心,江苏 南京,210037;2.南京林业大学 材料科学与工程学院,江苏 南京,210037;3.南京工业大学 土木学院,江苏 南京,211816)

竹材胶合板(简称“竹胶板”)具有强度高、原材料取材方便等优点,是木基结构板材的优良替代品[1]。早在2003年就有学者尝试采用竹胶板单侧覆面的方式制作轻型木结构墙体[2]。ⅤARELA等[3]将南美Guadua 竹制成的竹胶板覆在轻型木剪力墙上,发现Guadua 竹胶板对防止板边撕裂和钉子穿透面板破坏具有良好效果。XIAO 等[4]对国产竹胶板覆面的轻型木剪力墙进行了一系列试验研究,得到与文献[3]相似的结论。然而,相比于传统的木基结构板覆面轻木剪力墙,上述研究中竹胶板覆面剪力墙的抗侧力性能并未体现出明显优势。ZHENG 等[5]将这归因于竹胶板覆面剪力墙中大量出现的钉子拔出破坏,并尝试采用自攻螺钉代替普通圆钉来连接竹胶板和墙骨,结果发现该方式不仅能明显减少板边撕裂和钉子拔出破坏的现象,还有效解决了竹胶板密度高、难钉入的问题[6]。

夹板剪力墙(midply shear wall)是一种抗侧力性能优异的轻型木结构墙体,适合应用于强震区、底层车库(大开洞)等抗侧力性能需求高的现代木结构建筑中[7]。然而,既有研究[8-10]表明,采用常规木基结构板和普通圆钉制作的夹板剪力墙也存在板边撕裂、钉子拔出等不利破坏,以致夹板剪力墙的构造优势难以充分发挥,严重制约了其抗侧能力。可以借鉴上述做法,采用材料强度更高的竹胶板和抗弯、抗拔性能更好的自攻螺钉来加以改进[11-12]。

为探究竹胶板和自攻螺钉的使用对夹板剪力墙抗侧力性能的提升效果,本文对足尺的竹胶板夹板剪力墙进行单调和低周往复加载试验,分析其抗剪刚度、强度、延性等性能指标,剖析其抗侧力性能优势,以期为竹胶板夹板剪力墙的工程应用提供技术支撑。

1 试验概况

1.1 试验设计

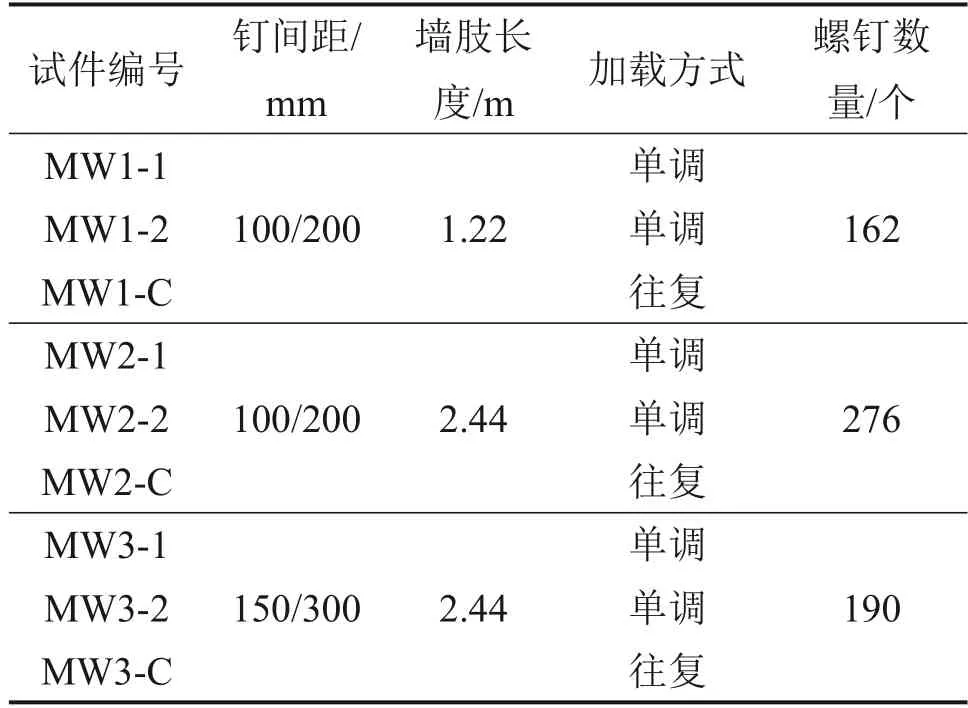

依据夹板剪力墙构造[7,10],制作3 组2.44 m 高的竹胶板夹板剪力墙试件,每组包含2个单调加载试件和1个低周反复加载试件,如表1所示。试件主要由墙骨框架、中心夹板、墙角抗拔紧固件(hold-down)组成,如图1所示。墙骨框架包括顶梁板、底梁板、墙骨柱,用自攻螺钉对称固定在中心夹板两侧;内部墙骨柱按照等间距竖向布置,端部墙骨柱底部通过抗拔紧固件与基础连接。墙骨框架材料采用加拿大进口的No.2级(我国标准为Ⅲc级)云杉-松-冷杉(SPF)规格材,弹性模量约为9 500 MPa,含水率约为10%,其中顶梁板和内部墙骨柱截面宽×长为38 mm×89 mm,其余部分的截面宽×长为38 mm×140 mm;墙骨柱间距610 mm。中心夹板采用12.5 mm厚的竹胶板,其弹性模量约为9 200 MPa,静曲强度约为95 MPa,气干密度为0.78 g/cm3,含水率约为10%,X/Y向竹篾数量比为1∶1,由浙江梦丽宏竹木有限公司生产。所采用的自攻螺钉内径为3.5 mm,外径为5.2 mm,长为80 mm,抗弯屈服强度不小于1 000 MPa(由上海美固汉德威五金有限公司生产),可弯折角度不低于45°,用手持电钻攻入(无需预钻孔)。在端部墙骨柱两侧对称布置墙角抗拔紧固件。

表1 试件主要参数Table 1 Main parameters of specimens

图1 竹胶板夹板剪力墙构造图Fig.1 Schematic diagram of the midply-bamboo shear wall

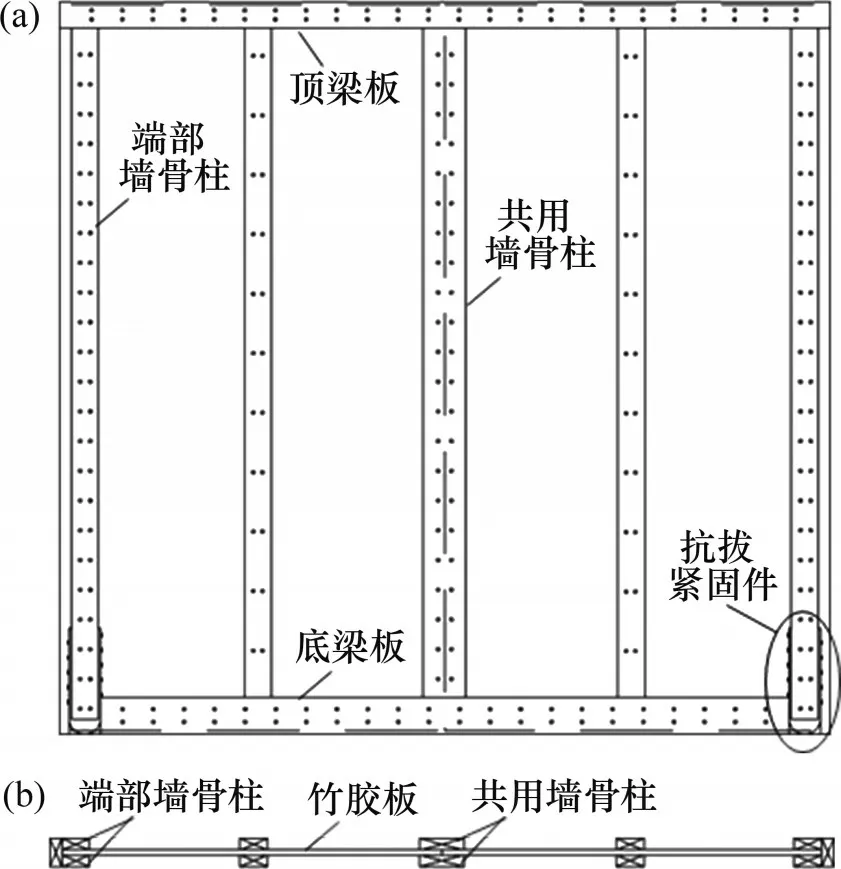

在侧向荷载作用下,夹板剪力墙的端部墙骨柱会伴有上拔趋势。当采用常规抗拔紧固件(见图2(a))时,端部墙骨柱处于偏心受拉状态,所造成的偏心弯矩极易使端部墙骨柱下部区域发生脆性拉弯断裂[7,10]。为此,本文设计一种新型抗拔紧固件(见图2(b)),其底部锚固面为半圆形钢板,半圆钢板侧面设有加劲腹板,以避免其在拉、压过程中产生较大变形。抗拔紧固件由Q235 钢材制成,其上部翼板厚8 mm,与端部墙骨柱间通过10根交错布置的盘头螺钉连接,盘头螺钉直径为8 mm,长为80 mm(上海美固汉德威五金有限公司生产);底部锚固区钢板厚度为10 mm,通过1 根直径为16 mm 的8.8 级高强螺栓与基础固定。该新型抗拔紧固件提供的抗拔力始终沿端部墙骨柱的轴线方向,从而消除了前述偏心弯矩的影响。

图2 夹板剪力墙中的抗拔紧固件Fig.2 Hold-down connectors used in midply shear walls

1.2 加载装置与数据测量

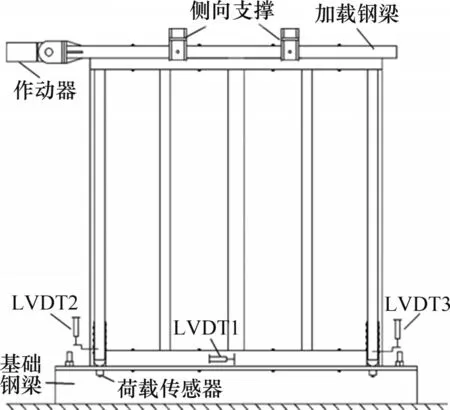

试验采用电液伺服作动器进行加载,其位移量程为±250 mm。作动器加载端连接有加载钢梁,对墙体试件施加水平荷载。加载钢梁通过多根直径为12 mm的8.8级高强螺栓与墙体试件的顶梁板连接,墙体试件底部以相同方式与基础钢梁固定。为防止墙体在侧向加载过程中发生平面外失稳,在加载钢梁两侧设置侧向支撑。墙体试验装置如图3所示。

图3 试验装置Fig.3 Test setup

采用电阻式位移传感器(简称“位移计”)、应变式荷载传感器、应变采集仪等测量设备,测量仪器布置图如图4所示。测量数据包括:1)墙体顶部的水平位移,取自作动器的位移;2)墙体底部与实验室地面的相对滑移,由墙体底梁板处布置的位移计LⅤDT1 测量;3)墙体左、右端部墙骨柱的上拔位移,分别由布置在墙骨柱底部的位移计LⅤDT2和LⅤDT3测量;4)端部墙骨柱在上拔时所承受的拉力由布置在抗拔紧固件底部锚固螺栓处的荷载传感器测量。

图4 测量仪器布置图Fig.4 Arrangements of measuring instruments

1.3 加载制度

首先开展单调加载试验,加载方案参照ASTM E564-06[13]中试验标准,分4 个阶段进行:前3个阶段分别将试件加载至1/10,1/3和2/3的预估极限荷载(取80 kN),加载速率为6 kN/min,持荷5 min 后卸载至0 kN,并维持5 min 空载;第4个阶段以30 mm/min 速度从0 kN 直接加载到荷载下降至80%极限荷载或试件出现严重破坏时停止。

低周往复加载试验主要参考ISO 16670-03[14]标准分2个阶段进行位移控制加载:第1阶段依次进行幅值为2.5%Δm,5.0%Δm,7.5%Δm和10.0%Δm的单循环加载(依据单调加载试验结果取Δm为80 mm),加载速率为10 mm/min;第2阶段分别以20%Δm, 40%Δm, 60%Δm, 80%Δm, 100%Δm和120%Δm为幅值的三角波依次进行3 次循环加载,加载速率为60 mm/min,直至试件出现明显破坏为止[15]。

2 试验结果与分析

2.1 主要试验现象及破坏形态

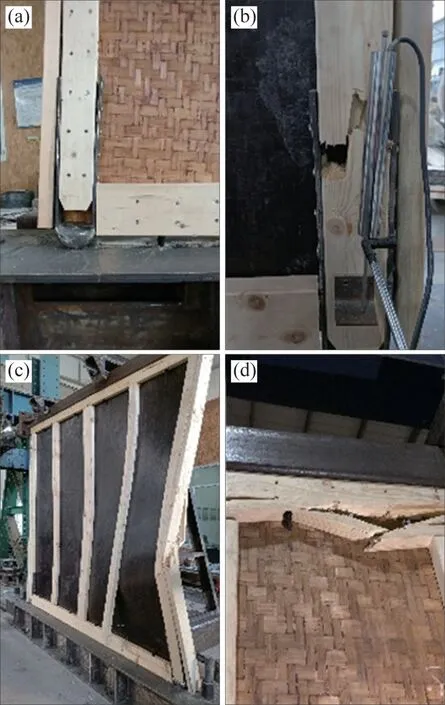

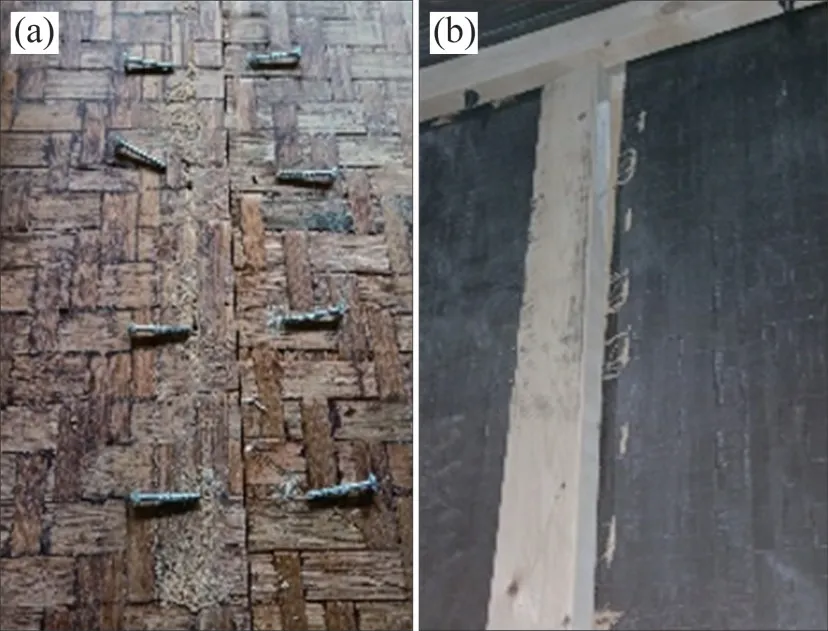

在单调加载过程中,所有墙体试件中均未出现板边撕裂破坏和螺钉拔出破坏,且自攻螺钉仅有轻微弯曲变形,表明采用竹胶板和自攻螺钉对改善钉连接破坏有显著效果。MW1 组试件出现了端部墙骨柱上拔现象(图5(a)),其中试件MW1-2的端部墙骨柱在下部区域断裂(图5(b)),这可能与该处的树节有关。MW2 组试件的端部墙骨柱仅出现轻微上拔,且抗拔紧固件及内部盘头螺钉变形极小。然而,在侧移达到50 mm 左右时,受压侧端部墙骨柱出现了平面外失稳现象(图5(c)),此后,墙体承载力开始下降。然而,这种平面外失稳现象在实际应用过程中不易发生,因为轻型木结构房屋中墙体端部常以拼合柱的形式出现,其抗失稳能力较强。MW3 组单调加载试件的破坏模式表现为顶梁板的劈裂破坏(图5(d))。这是因为MW3组试件的钉间距相对较大(150/300 mm),单颗螺钉受荷较大,以致顶梁板受螺钉横纹施压而劈裂,这与文献[11]中竹胶板双剪螺钉连接的破坏模式相符。

图5 单调加载试件的破坏模式Fig.5 Failure modes of the monotonic specimens

各往复加载试件均未出现端部墙骨柱平面外失稳现象,其中MW2-C 和MW3-C 试件的破坏模式基本相似,具体表现为:当加载到32 mm 位移等级时,墙体中陆续出现螺钉的断裂声,这主要源于自攻螺钉在往复荷载作用下的弯曲疲劳断裂破坏(图6(a));当加载到64 mm 位移等级时,顶梁板因螺钉横纹施压而劈裂,且随后的反向加载使顶梁板劈裂进一步加剧;当加载到80 mm 位移等级时,伴随着墙体内大量螺钉连接的断裂失效,顶梁板劈裂严重,墙板接缝处的共用墙骨柱几乎脱落(图6(b)),墙体承载力快速下降。相比于截面宽×长为38 mm×89 mm 的顶梁板,底梁板、共用墙骨柱、端部墙骨柱上均未出现类似劈裂破坏,表明采用截面宽×长为38 mm×140 mm 的规格材作为竹胶板剪力墙的边缘墙骨更合适。MW1-C 试件中无共用墙骨柱,失效螺钉数量也相对较少,其破坏主要表现为端部墙骨柱的明显上拔,这是由盘头螺钉弯曲变形所致。

图6 低周反复加载试件的破坏模式Fig.6 Failure modes of the cyclic specimens

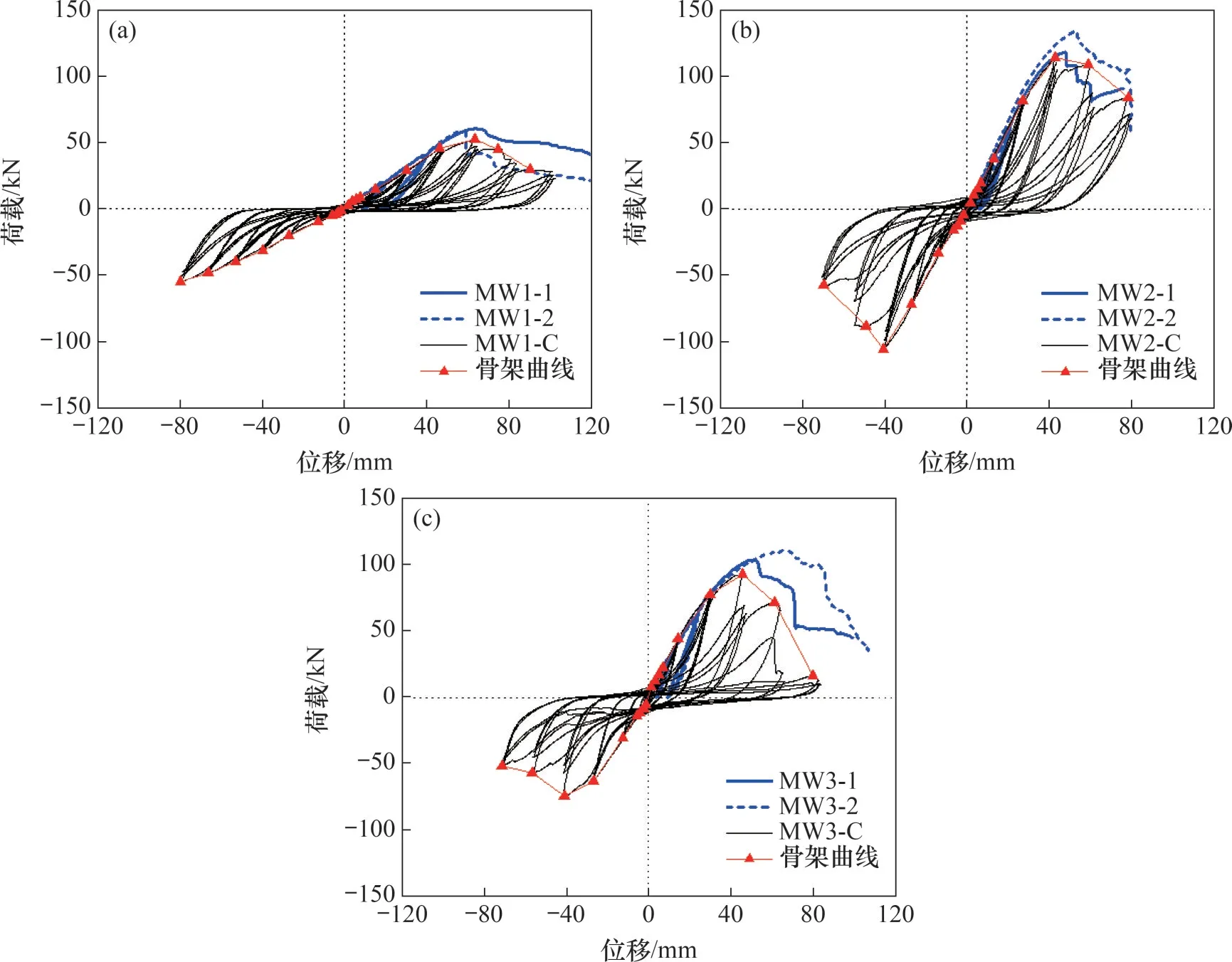

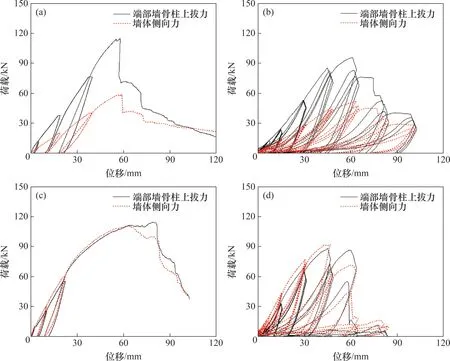

2.2 荷载-位移曲线

试件在单调荷载作用下的荷载-位移曲线以及低周往复荷载作用下的滞回曲线和骨架曲线如图7所示。由图7可知:在40 mm位移之前,同组内单调加载试件的荷载-位移曲线与低周往复加载试件的骨架曲线极为接近;进入塑性阶段后,低周反复加载试件的骨架曲线略低于单调加载时的荷载-位移曲线。低周往复加载试件的滞回曲线存在“捏缩”现象,但在达到峰值荷载前,并无明显的刚度退化现象,即同一位移等级下第1,2 和3 次循环的峰值承载力极为接近;随着墙体中自攻螺钉疲劳断裂的大量出现,墙骨与中心夹板间的连接相继失效,滞回曲线在达到承载力峰值后才开始出现刚度退化。MW2-C 和MW3-C 试件的反向加载峰值点比正向加载时的略低,这与试件在正向加载过程中所产生的不可恢复性破坏(螺钉断裂、顶梁板劈裂)有关。

图7 各组试件的荷载-位移曲线Fig.7 Load-displacement curves of specimens

2.3 力学性能参数

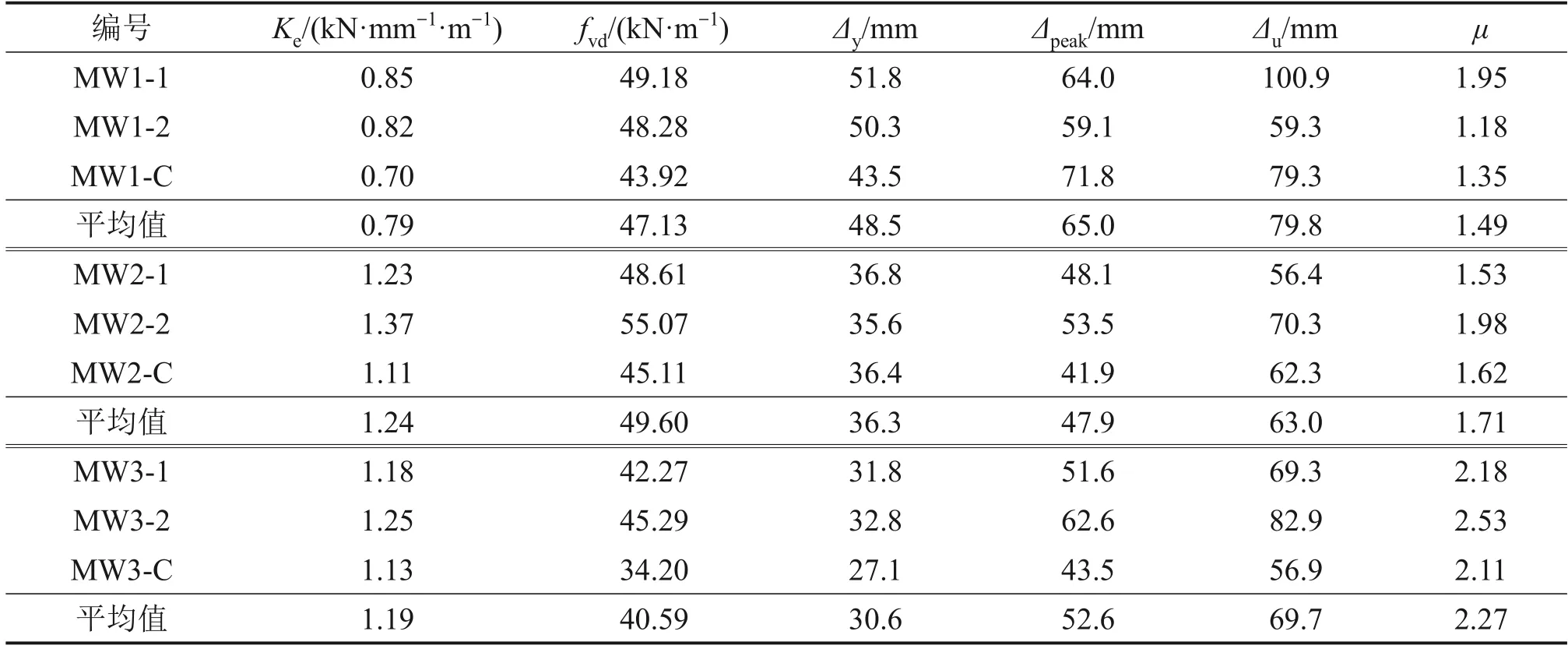

基于图7 中的荷载-位移曲线及骨架曲线,可以得到各试件的抗侧力性能指标,具体包括抗剪刚度Ke、抗剪强度fvd、屈服位移Δy、峰值点位移Δpeak、极限位移Δu和延性系数μ,如表2所示。

研究表明[16],轻型木结构墙体的整体抗侧能力与墙肢长度成正比,因此,木结构相关设计规范[17-18]中常以单位长度的抗剪刚度Ke和抗剪强度fvd来评价其抗侧力性能。依据EEEP(equivalent energy elastic plastic)法[19],抗剪刚度的计算公式为Ke=0.4Ppeak/(Δ0.4peak×L)(其中Ppeak为墙体试件荷载-位移曲线上的峰值荷载;Δ0.4peak为曲线上0.4Ppeak点所对应的位移;L为墙肢长度)。抗剪强度计算公式为fvd=Ppeak/L。延性系数μ用极限位移Δu与屈服位移Δy的比值来表示,即μ=Δu/Δy(其中,Δu取墙体荷载-位移曲线下降段中80%Ppeak处所对应的位移,屈服位移Δy参照EEEP 法确定)。低周反复加载试件的各项参数取自正、负向骨架曲线的平均值。

从表2可以看出,低周反复加载试件的抗剪强度均低于同组内单调加载试件的抗剪强度,这与二者在不同加载制度下所表现出的破坏模式差异有关。在低周反复荷载作用下,墙体内的自攻螺钉因多次往复弯折而过早地出现疲劳断裂破坏(见图6(a)),导致墙体内起主要抗侧力作用的双剪螺钉连接大量失效,墙骨与墙板之间无法形成有效的荷载传递,相比之下,单调加载墙体试件中的双剪螺钉连接几乎没有明显破坏,自攻螺钉、竹胶板的材料性能得到充分发挥,相应地墙体承载能力也会更强。文献[11]发现竹胶板双剪螺钉连接在单调荷载作用下的承载力较低周反复加载时的高,与本文试验结论相符。

墙体试件组MW1 和MW2 的抗剪强度均值相差较小,可见墙肢长度的变化并不会改变竹胶板夹板剪力墙的抗剪强度,这与常规轻型木结构墙体试验结果一致。钉间距为150/300 mm的MW3组试件的抗剪强度均值比100/200 mm钉间距的MW1和MW2组的抗剪强度均值分别低13.9%和18.2%,表明减小钉间距有助于增大竹胶板夹板剪力墙的抗剪强度。各组试件的延性系数为1.18~2.53,其中MW3组试件的延性系数最大,体现了增大钉间距对竹胶板夹板剪力墙变形能力的增益效果。

“多高层木结构建筑技术标准”[20]规定,轻型木结构建筑的弹性和弹塑性层间位移角限值分别为1/250 和1/50,对应于2.44 m 高墙体的侧向位移9.8 mm和48.8 mm,分别低于表2中各组墙体试件的屈服位移Δy和极限位移Δu,表明竹胶板夹板剪力墙的侧向变形能力符合我国抗震规范体系的要求。

表2 各试件的力学性能参数Table 2 Mechanical properties of specimens

2.4 与常规夹板剪力墙的对比分析

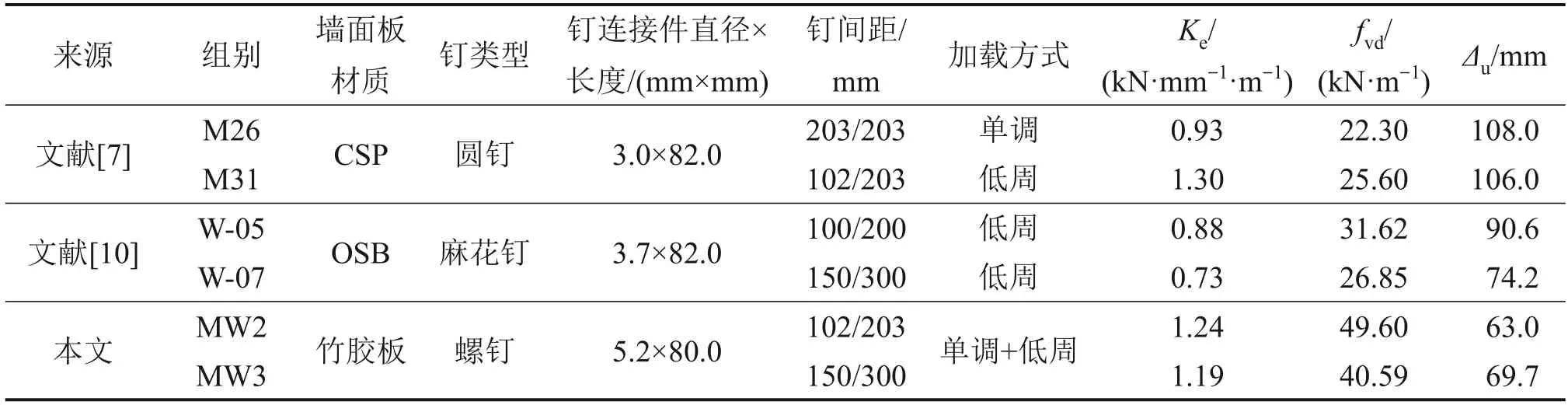

为量化竹胶板和自攻螺钉对夹板剪力墙抗侧力性能的提升效果,将现有文献中典型的夹板剪力墙试验数据与本文的试验结果进行对比分析,结果见表3。

表3 不同夹板剪力墙试验结果对比Table 3 Comparison of results of midply shear walls in different tests

现有常规夹板剪力墙通常采用木基结构板材和普通钉子作为中心夹板和连接件,如文献[7]中的夹板剪力墙试件组M26 和M31 采用了12.5 mm厚的加拿大松木胶合板(CSP)和3 mm×82 mm 的普通圆钉,其抗剪刚度和抗剪强度均值分别为1.12 kN·mm-1·m-1和23.95 kN·m-1;与之相比,本文中具有相似构造的MW2组竹胶板夹板剪力墙试件的抗剪刚度和强度分别提升10.7%和107.1%。同样地,在构造相似的前提下,本文中竹胶板夹板剪力墙试件组MW2 和MW3 的抗剪刚度比文献[10]中采用定向刨花板(OSB)和麻花钉制作的常规夹板剪力墙试件W-05 和W-07 分别高40.9%和63.0%,且二者抗剪强度也分别比后两者高出56.9%和51.2%。由此可见,采用竹胶板和自攻螺钉分别替代常规的木基结构板材和钉连接件可以显著提升夹板剪力墙的抗侧力性能。另外,需要指出的是,文献[7]和[10]中的夹板剪力墙均出现了端部墙骨柱的拉弯断裂破坏,而本文竹胶板夹板剪力墙中所采用的新型抗拔紧固件很好地避免了这一现象的发生。

从变形能力来看,本文竹胶板夹板剪力墙的平均极限位移为60~80 mm,较文献[7]和[10]中常规的夹板剪力墙低,这主要是由竹胶板夹板剪力墙过早出现端部墙骨柱平面外失稳以及顶梁板劈裂破坏所致。若将竹胶板夹板剪力墙应用于木框架-剪力墙组合结构体系中[21],则在外侧梁柱框架的约束作用下,可以很好地缓解或避免上述不利破坏,从而使内填竹胶板夹板剪力墙优异的抗侧力性能得以高效利用。

2.5 墙体边界杆件及抗拔紧固件的受力性能

在侧向荷载作用下,轻型木结构墙体两端的边界杆件(即端部墙骨柱)分别承受拉力和压力,所产生的力矩与侧向荷载在墙体平面内的弯矩相平衡。基于此,木结构设计规范[17-18]中采用下式计算端部墙骨柱中的轴力N:

式中:P为墙体所受侧向力,H和L分别为墙体高度和长度。

竹胶板夹板剪力墙的左、右两侧各有两根端部墙骨柱(见图1),其上拔力由底部抗拔紧固件承担,并由图4所示荷载传感器测得。为分析端部墙骨柱中上拔力的变化规律,以部分墙体试件为例,绘制其右侧端部墙骨柱的总上拔力与墙体侧向位移的变化曲线,见图8。从图8可以看出,1.22 m×2.44 m墙体端部墙骨柱的上拔力约为墙体所受侧向力的2倍(图8(a)和(b)),而2.44 m×2.44 m墙体端部墙骨柱中的上拔力与墙体侧向力几乎一致(图8(c)和(d)),故可根据式(1)的弯矩平衡条件计算竹胶板夹板剪力墙端部墙骨柱中的轴力。

图8 端部墙骨柱上拔力与墙体侧向力的变化Fig.8 Changes of the uplift force of end studs and the lateral force of shear wall specimen

为进一步探究竹胶板夹板剪力墙中新型抗拔紧固件的工作状态,对端部墙骨柱底部的上拔位移和抗拔力进行分析。在墙体达到极限承载力之前,端部墙骨柱的上拔位移、墙角紧固件的抗拔力均与墙体侧向位移近似呈线性变化关系,且最大上拔位移保持在14 mm 以内;抗拔紧固件与端部墙骨柱的连接处无明显破坏,几乎保持在弹性工作阶段,其弹性抗拔刚度为6.40~8.76 kN/mm。在墙体达到极限承载力之后,MW2 和MW3 组墙体底部的抗拔紧固件连接部位变形依然不大,仍保有较高的抗拔能力。

3 结论

1)以竹胶板和自攻螺钉作为夹板剪力墙的中心夹板和钉连接件,能有效避免板边撕裂和钉子拔出破坏,并显著提升夹板剪力墙的抗侧力性能,其抗剪刚度相比常规夹板剪力墙提升11.2%~63.0%,抗剪强度提升51.2%~107.1%。

2)竹胶板夹板剪力墙在低周往复荷载作用下易发生自攻螺钉疲劳剪断破坏,以致其抗剪强度较单调荷载作用时略低。在相同构造情况下,墙肢长度变化不影响竹胶板夹板剪力墙的抗剪强度;增大螺钉间距会降低竹胶板夹板剪力墙的抗剪刚度和抗剪强度,但有助于提升墙体延性。

3)竹胶板夹板剪力墙端部墙骨柱中的轴力可依据墙体平面内弯矩平衡的方法计算。所采用的新型抗拔紧固件能提供6.40~8.76 kN/mm的抗拔刚度,并有效避免端部墙骨柱的拉弯断裂破坏,可为竹胶板夹板剪力墙提供可靠的抗倾覆性能。

4)若将竹胶板夹板剪力墙内填于梁柱框架结构中,并采用螺栓或自攻螺钉将二者连接固定,则可以有效避免端部墙骨柱的屈曲失稳或受拉断裂破坏,进一步发挥其优异的抗侧力性能。