高压管件压力监测仪表研究

摘 要:管道工程运营安全的有效监控,是工业工程中的重点问题。本文的目的是开发一套对管道工程可以实时有效监控的非接触式压力感测装置。方法是首先以三通管件作为主要测试载具,并依据管道耐压参数设计三通管件的承载压力值,再设计出传感器位于三通管件的安装位置,将传感器装置安装在三通的感测位置,使流体通过载体时不会与应变规传感器有直接接触,而通过应变规传感器与单板计算机可以获取到高分辨率管道压力变化的讯号。实验难点是讯号截取中遇到变化量较微小的讯号情况,造成单板计算机撷取讯号无法处理的限制问题,解决办法为加入高阶 ADC 芯片来进行讯号撷取问题的改善。结果显示本文开发的非接触式压力感测装置对管道工程安全具有实时有效的监控效果。

关键词:高压,管件,压力,监测,仪表

DOI编码:10.3969/j.issn.1002-5944.2023.12.027

现有的管路在传感器的配置上多在管路输出端(头段)和管路输入端(尾段)安装传感器,如曹闖明[1]提到的管道工业的快速发展中针对泄露的检测是主要任务,运用最普遍的是通过负压波法对管道系统泄露问题的监测,监测的实施主要在管道输送端取得管道压力及远端接收压力讯息,对管道的压力进行分析,当压力梯度变陡时,极有可能发生了泄漏。如何在输送管路的中间段,以有效且合理成本的方式进行压力监控,是本文欲解决的问题。

1 实验整合说明

本文开发具有实时监测能力的非接触式压力感测装置,首先,改变原有制造三通管件其中一道制程,以成为符合本计划需求载具。将三通中孔加工至适当的厚度但不贯穿,此适当的厚度在计划中称为感测结构段,应变规传感器将会安装于此段;此感测结构段有两个主要的设计原则:承受管内压力及高灵敏度(High sensitivity)应变效率。设计的难点是:当流体流通中段依原制程设计承受管内压力,此感测结构段以高刚性(High stiffness)为佳;但又须从高灵敏度应变的效率来反推压力值,解决办法是设计3个尺寸模块,并使用ANSYS SimulationWorkbench进行有限元素模拟分析,验证最佳化结构,最后,通过单板计算机,由水压实验实际验证,实现管路监控IOT的功能。

1.1 网格型式参数说明

实验载体为三通螺纹型式(2 - T E E -NPT-2000#)-5.0 mm规格,本文选择使用C3D10网格,因为C3D10是一个通用的十节点四面体元素(Quadratic Tetrahedron)[2],MESH200元素的特点为可产品应用广泛不限制材料的自由度与属性,无需设定实数常数,而且其存在不会影响解决方案的监测结果。

1.2 边界及负载条件说明

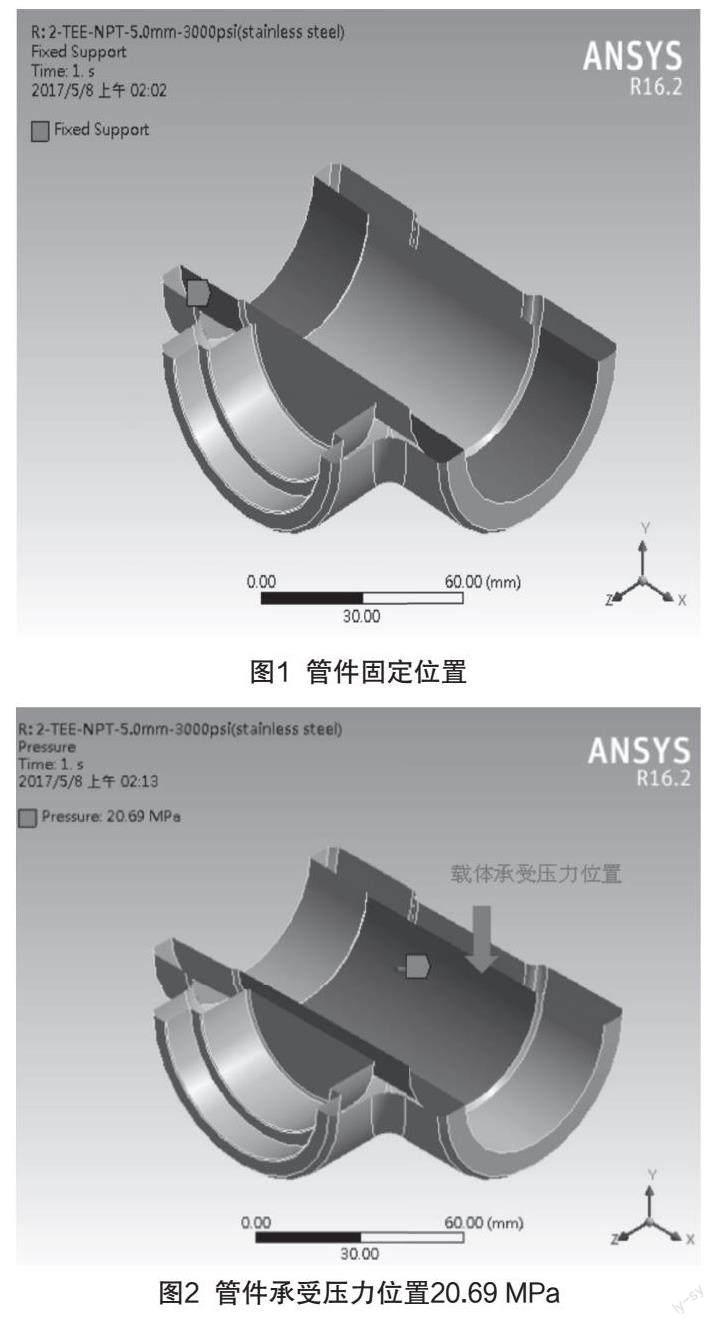

三通螺纹牙型式(2 -T E E -N P T-2 0 0 0 #)-5.0mm(3000Psi)(stainless steel)作为此次试验对象进行模拟,图1中ZX方向管件两端为螺纹固定端,以螺牙承接其他管件,因图形上并无特别标示故于此说明。而管件内部中间段是模拟载体,承受流体的压力3000 PSI约为20.69 MPa的部位如图2所示。

1.3 分析结果

模拟分析结果可看出载体设计当承受管道内部压力时,载具应力会集中在中间的位置,预设将应变规黏贴在这个位置;再依据不同尺寸及压力取得灵敏反应,在尺寸4.3 mm、4.5 mm、5.0 mm 3点取应变平均值,分别在承受500~3000 PSI的加压测试下,应变值均呈现线型成长。

1.4 载具加工及组装

三通管件加工改变制程,在钻孔加工时先将两边孔钻通,中孔加工即预设安装应变规位置,最后将双边螺纹及内孔加工完成,在由计算机数控车床精加工控制,感应器安装位置,加工完成尺寸量测,完成设计测试组件BON表;流程:钻孔→管件接口车床加工→车床钻孔及精修感应器安装位置→尺寸量测→组装→实验。

1.5 讯号撷取分辨率

类比数位资料转换器A DC(Analog to DigitalConverter)[4],所撷取的讯号有单极性(unipolar)、双极性(bipolar)两种,单极性代表所有输入讯号介于OV至参考电压V之间,因此极性只有正电位;相对的双极性意味着正电位与负电位同时存在,由于总参考电位差为,因此双极性的输入讯号介于-V/2至V/2之间。因此取样率(Sampling rate)越高则讯号越不易失真,亦即分辨率越高[4]。

1.6 实验硬设备模块

实验模块元件运用到Stain gauge有KYOWA的KFG-2-350-C1-11、Sanlien的SD1000-3EB-11,单板计算机Arduino mega2560;NI 9949、NI 9237模块,16bit、24bit(ADC),WIFI模块,由以上元件组合出监控模块,模块一运用1/4桥应变规量测应变,要使用1/4桥及1/2桥完成全桥平衡,以利于量测;模块二以全桥应变规搭配(16/32bit)ADC及使用单板计算机连接WIFI模块以实现IOT模块设计。

1.7 水压试验作业说明

一般工程管路设置完成也要依施工规范进行管路耐压及气密试验,耐压试验因管种及管路长度不同而有所差异,例如:导管长度不足15M钢管,以最高使用压力的1.5倍压力做耐压试验,保持10分钟以上[5]。使用TAF认证的水压实验室进行验证实验,水压试验设备架构为利用水压试验机来模拟载具在承受管路运行的工作压力,以获取记录感应器对管路运作压力的反应数据,在进行实验测试前需先测试过压力组件在测试压力0~3000 PSI下确定不会有渗漏发生才进行实验测试;测试目的:主要记录载体承受管件工作压力0~3000 PSI升压过程的应变值反应,并每升压500 PSI做一次50笔资料记录;测试步骤:将测试模块注入水满至压力表归0,随即记录应变规数据资料,再升压至500 PSI,记录应变规数据资料,反覆直至3000 PSI。

2 结果讨论

模块一在经过3个测试循环,使用N I 9 2 3 7(24bit)模块撷取应变讯号的数据经过整理得到折线如图3所示,由图3可以看到随着压力增长,应变值有往上的趋势,由此可证明压力应变趋势的可重现性;也证明了可以通过应变规量测应变值,来验证管内压力及管道本身的寿命是可执行的。

模块二实验数据由单板计算机搭配使用16bit A DC所测得数据,如图4所示。由图4可看到从5 0 0 ~10 0 0 P SI間距2 61、10 0 0 ~15 0 0 P SI间距216、1500~2000 PSI间距234、2000~2500 PSI间距201、2500~3000 PSI间距172,平均间距216,再以16bitADC来解析约2电压( uv)可测得1PSI讯号,分辨率比高压指针式压力表要高。

由单板计算机搭配使用2 4bit A DC所测得数据,可看到从0~500 PSI间距610、500~1000 PSI间距461、1000~1500 PSI间距508、1500~2000 PSI间距603、2000~2500 PSI间距404、2500~3000 PSI间距486,平均间距512,在24bitADC解析下接近1电压(uv )即可测得1 PSI讯号。

3 结 论

本文以开发一个非接触式及无线传输的,嵌入式高压管件压力监测装置,在管道运行间能实时监控管道工作压力、无线传输资料给远端机房及侦测管道本体寿命(机械性质负载);选择的三通接头产品改良做为初期载体,设计过程以CAD绘制,透过有限元素分析,以解决载具本体需要具有高刚性,能够承受管道工作压力需求,及具有能灵敏反应应变做为SENSOR的设计;在进行实体加工过程中,以不增加成本、不影响量化生产及加工精准度考量,使用原有生产机台进行加工制程、程序规划调整,以提高加工精准度确保载具的稳定性;装置硬件开发以单板计算机为核心,外加高阶讯号处理器来解决单板计算机原本无法处理的讯号及WIFI模板组合,以取代市售昂贵的资料撷取模块;载具在经过水压试验机的验证试验,证实载体在承受工作运行压力时SENSOR可得到稳定的线性讯号达到管道监控IOT理想。

参考文献

曹闯明.油气长输管道巡检中的智能视频监控技术[J].油气储运,2018,37(10):1192-1195+1200.

赵建军,钟毅芳.子分元素法:一种体网格压缩算法[J].计算机工程与应用,2001(15):28-30+75.

梁远远,杨生胜,文轩,等.脉冲涡流无损检测中缺陷定量化技术研究[J].仪器仪表学报,2018,39(11):70- 78.

张冬娜,戚东涛,丁楠,等.复合材料增强管线钢管的预应力处理及水压试验[J].油气储运,2017,36(5):502-507.

作者简介

唐志成,本科,工程师,研究方向为特种设备检验检测。

(责任编辑:袁文静)