新型乙烯法VCM 热能的回收与利用

周延红,马光辉,刘胜军,王各义,张登高,沈宏兵

(1.新疆天业汇祥新材料有限公司,新疆 石河子 832000;2.天津渤化工程有限公司,天津 300193)

1 工艺流程

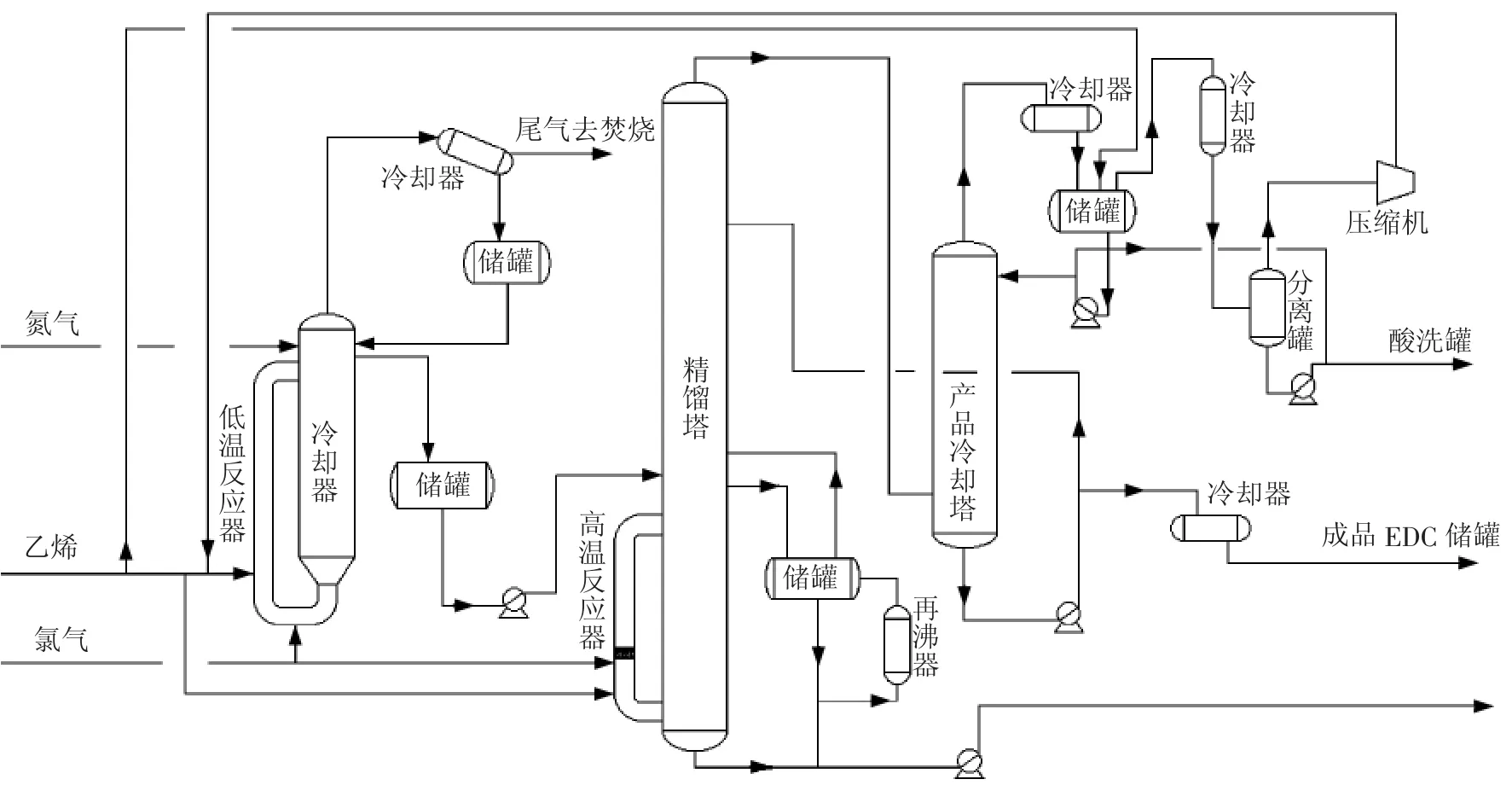

1.1 合成二氯乙烷(EDC)工艺流程

乙烯气和氯气经过计量后按一定比例通过喷射器进入高温氯化反应器,在高温直接氯化反应器中,乙烯气和氯气在二氯乙烷液体中进行反应生成二氯乙烷,其化学反应方程式为:

C2H4+Cl2▶C2H4Cl2

此反应为放热反应, 反应的副产物主要是1,1,2-三氯乙烷。 在高温氯化反应器中乙烯气和氯气反应生成的二氯乙烷被反应放出的热量加热气化, 反应生成1 mol 的二氯乙烷放出的热量可以将大约6 mol 的液态二氯乙烷加热气化, 气化后的二氯乙烷蒸气向上进入与高温氯化反应器合二为一的二氯乙烷精馏塔, 与低温氯化系统和轻组分塔釜送来的二氯乙烷在塔盘上相互传质传热起到提纯分离的作用, 从塔釜侧采出的重组分和二氯乙烷进入精馏塔釜储罐, 精馏塔釜二氯乙烷储罐配有热虹吸式再沸器。 精馏塔釜储罐中的重组分和二氯乙烷在泵的作用下一部分回流至高温氯化精馏塔, 补充高温氯化精馏塔液位在一个相对稳定的状态, 同时为了防止重组分和三氯化铁在高温氯化精馏塔塔釜聚集影响精馏效果, 一部分重组分和二氯乙烷进入高温氯化重组分二氯乙烷回收系统。 从高温氯化精馏塔顶采出气态二氯乙烷进入产品冷却塔, 气态二氯乙烷从产品冷却塔底部进入,向上流动,与塔顶回流液二氯乙烷在塔盘上传质传热,最终高纯度的二氯乙烷液体从产品塔塔釜采出,经过塔釜冷却器冷却降温后作为最终产品被送往成品二氯乙烷储罐。从产品冷却塔顶采出的未冷凝的气体(主要为过量的乙烯气,二氯乙烷)经过循环水冷却器冷凝,大量二氯乙烷被冷凝为液体进入二氯乙烷产品塔回流罐,一部分二氯乙烷凝液作为二氯乙烷产品塔回流液回流至塔顶,一部分凝液送往酸碱洗系统;未冷凝的气体进入丙烯冷却器进一步深冷,将未被循环水冷凝的二氯乙烷气体进一步冷凝为液体,被冷凝的二氯乙烷进入凝液分离罐,在凝液分离罐中,凝液和未凝气(乙烯气)分离,分离罐底部的凝液通过泵送往酸碱洗系统,分离罐顶部的未凝气进入高温氯化尾气压缩机,高温氯化尾气经过压缩机加压后送往低温氯化反应器,为了确保高温氯化尾气中氧气含量低于安全限值(小于6%),在高温氯化尾气压缩机出口管线设置含氧量在线检测仪, 在二氯乙烷产品塔回流罐顶部加入乙烯气作为安全气,乙烯气流量与高温氯化尾气中含氧量形成自动控制回路,实时控制高温氯化尾气中氧气含量在安全限值以下;来自高温氯化系统的尾气(主要乙烯气)和新鲜乙烯气混合后与氯气按一定的比例通过喷射器进入低温氯化反应器, 乙烯和氯气溶解在低温氯化反应器中循环的液态二氯乙烷中反应生成二氯乙烷,放出的热量通过与低温氯化反应器配套的循环水冷却器将热量移走来维持相对恒定的反应温度, 从低温氯化反应器顶部侧采出的二氯乙烷进入低温氯化产品储罐, 在泵的作用下一部分二氯乙烷回至低温氯化反应器, 一部分二氯乙烷送往高温氯化反应器进一步精馏提纯;从低温氯化反应器顶部采出气态(主要乙烯、氮气、二氯乙烷)进入丙烯冷却器冷凝二氯乙烷,凝液(主要二氯乙烷)进入低温氯化反应器回流罐,在位差的作用下回流至低温氯化反应器顶部,未冷凝气体排入焚烧装置进一步处理, 为了确保低温氯化尾气中氧气含量低于安全限值 (小于6%),在低温氯化尾气冷却器出口管线设置含氧在线检测仪,在低温氯化反应器顶部加入氮气作为安全气,氮气流量与低温氯化尾气中含氧量形成自动控制回路, 实时控制低温氯化尾气中氧气含量在安全限值以下。 二氯乙烷合成精制工艺流程见图1。

图1 二氯乙烷合成精制工艺流程简图

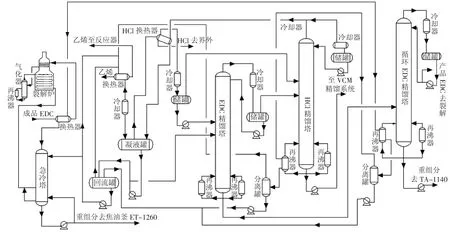

1.2 二氯乙烷高温裂解工艺流程

来自成品二氯乙烷储罐的EDC 在泵的作用下进入进料换热器, 在进料换热器中40 ℃的EDC 和约150 ℃的裂解混合气换热后加热至120 ℃, 换完热的EDC 再次进入EDC 裂解炉顶部, 通过高温烟道气再次加热至约170 ℃,加热后的EDC 在气化器中通过热虹吸式再沸器在中压蒸汽的作用下最终加热气化,气化后的EDC 进入裂解炉的对流段中再次加热,最终EDC 流入400 ℃以上冲击段和辐射段的盘管中发生裂解反应生成氯乙烯和氯化氢,氯乙烯、氯化氢和未反应的EDC 的气态混合物,被来自急冷塔底部的凝液急冷。冷却后气液混合物进入急冷塔。从急冷塔顶部采出的裂解混合气(氯乙烯、氯化氢、二氯乙烷) 蒸气进入EDC 进料换热器给成品EDC预热,换热后的裂解混合气进入循环EDC 精馏塔再沸器, 作为循环EDC 精馏塔再沸器的一部分热媒。部分裂解混合气在再沸器中冷凝,然后在循环EDC精馏塔再沸器分离罐中分离冷凝液和未冷凝的裂解混合气。 冷凝液由泵送入急冷塔回流罐。 循环EDC精馏塔再沸器分离罐中未冷凝的裂解混合气进入HCl 精馏塔再沸器, 作为HCl 精馏塔再沸器的一部分热媒,部分裂解混合气在HCl 精馏塔再沸器中冷凝,冷凝的液体和未冷凝的裂解混合气在HCl 精馏塔再沸器分离罐中分离。 冷凝液由泵送入急冷塔回流罐。 HCl 精馏塔再沸分离罐中未冷凝的裂解混合气进入乙烯预热器,来自循环EDC 精馏塔再沸凝液罐和HCl 精馏塔再沸凝液罐的冷凝液被收集到急冷塔回流罐中, 一部分冷凝液作为急冷塔回流液通过泵送至急冷塔, 另一部分冷凝液和未冷凝的裂解混合气送入乙烯换热器。 经过乙烯换热器换热冷凝后最终经过循环水冷凝器冷凝后进入急冷塔塔顶凝液罐。 急冷塔塔顶冷凝罐未冷凝裂解混合气经过HCl 换热器冷凝,凝液进入急冷塔塔顶冷凝罐,未冷凝气体经过丙烯冷却器进一步冷却, 凝液通过进料泵送到EDC 精馏塔,未冷凝气送往HCl 精馏塔。 在EDC 精馏塔塔釜蒸汽再沸器的作用下, 冷凝液中VCM 和HCl 气化后从塔顶采出。经过塔顶冷却器冷凝后,冷凝液作为EDC 精馏塔回流液在泵的作用下回流至塔顶,未冷凝的气体(VCM、HCl)在压差的作用下进入HCl 精馏塔, 从塔釜采出EDC 进入循环EDC 精馏系统。 进入HCl 精馏塔的HCl 和VCM 气体和塔釜加热气化的VCM 气体在塔盘上与从塔顶向下流动的液态HCl 换质换热,HCl 气体从塔顶采出,一部分HCl 气体换热升温后送往界外,部分HCl被冷凝为液态HCl 作为回流液在泵的作用下回流至HCl 精馏塔顶部, 从塔釜采出的VCM 在泵的作用下进入VCM 精馏系统。 从EDC 精馏塔釜采出的循环EDC 进入循环EDC 精馏系统, 塔釜循环EDC在强制循环再沸器的作用下被加热气化向上流动,来自回流罐和进料液态EDC 从顶部向下流动,两者在塔盘上进行传质传热,最终轻组分EDC 从塔顶采出,经过塔顶循环水冷却器冷凝,凝液进入储罐,部分EDC 凝液作为回流液在泵的作用下回流至循环EDC 精馏塔,一部分作为产品送往EDC 产品储罐;从塔釜采出的重组分(三氯乙烷、四氯乙烯和三氯丁烯)送往重组分储罐,定时装车销售。 EDC 裂解及提纯流程简图见图2。

图2 EDC高温裂解及提纯工艺流程简图

2 新型乙烯法VCM 热能利用效果

新疆天业汇祥新材料有限公司采用天津渤化工程有限公司的技术将高温直接氯化和低温氯化合成二氯乙烷(EDC)结合在一起并且采用二氯乙烷气相出料, 与传统的高温氯化合成二氯乙烷或者低温氯化合成二氯乙烷工艺技术相比, 此工艺技术在热能消耗、 乙烯转化率和二氯乙烷品质方面具有很大优势。 高温直接氯化反应系统中将高温氯化反应器与高温氯化塔合二为一,高温氯化反应器在下部,除了反应器本身将乙烯气和氯气合成二氯乙烷的作用,亦能充当高温氯化塔的再沸器,上部的高温氯化塔为精馏塔,在高温氯化反应系统正常运行过程中,精馏塔釜储罐配备的热虹吸式再沸器将处于停用状态, 只在系统初始开车或者检维修完毕后的开车过程中启用此再沸器, 当氯气和乙烯气在反应器中反应生成二氯乙烷过程中放出的热量足够将精馏塔釜的二氯乙烷气化时停止使用此再沸器, 此时反应器将作为高温氯化精馏塔的一个热虹吸式再沸器,为精馏塔底部的液态二氯乙烷气化提供热量。 高温氯化反应器和高温氯化塔的巧妙结合极大地减少高温氯化反应器、精馏塔的占地面积,同时提高系统的热效率,减少了蒸汽的用量[1],根据目前产能,通过理论计算可节约蒸汽约22 t/h。 二氯乙烷的气相出料,有效降低了催化剂三氯化铁的消耗, 也为后续精馏和生产高品质的二氯乙烷奠定了基础。

为了有效利用裂解炉混合气的热量,来自EDC产品储罐的成品EDC 首先经过急冷塔顶换热器预热达到约120 ℃,再经过EDC 裂解炉高温烟道气加热达到约170 ℃,最终通过中压蒸汽(1.7 MPa)进一步加热气化达到约195 ℃,气化后的EDC 蒸气依次进入裂解炉的中部对流段,冲击段再次对EDC 蒸气加热后进入辐射段进行高温裂解。 从裂解炉底部采出的高温裂解混合气首先被来自急冷塔釜裂解混合凝液冷却; 从急冷塔顶采出的裂解混合气首先经过换热器给成品EDC 预热,换完热的裂解混合气依次进入循环EDC 精馏塔再沸器、HCl 精馏塔再沸器和乙烯换热器, 为EDC 和HCl 气化提供一定的热量,也将乙烯气加热至反应所需的氯化反应温度, 裂解混合气提供热量的同时部分也被冷凝液化, 为后续VCM 提纯精制创造了有利条件。

3 经济效益

目前新疆天业汇祥新材料有限公司22.5 万t/a VCM,根据其理论计算,传统结构的高温氯化精馏塔的中压蒸汽消耗量为22 t/h。 反应器和精馏塔采用联体结构后,蒸汽消耗量降为0;高温裂解混合气依次作为循环EDC 精馏塔再沸器、HCl 精馏塔再沸器、乙烯换热器热媒,节省的蒸汽如下。

(1)高温裂解炉混合气为循环EDC 精馏塔再沸器提供的热量, 假设裂解混合气液化放出热量全部被塔釜循环EDC 吸收气化, 将112 ℃约469 t/h 的EDC 加热气化,此状态下EDC 潜热为308 kJ/kg。 则所需热量Q=469×308×1 000=144 452 000 (kJ/h);如果将循环EDC 精馏塔再沸器热媒采用165 ℃蒸汽,此状态下蒸汽气化潜热为2 074 kJ/kg, 则再沸器蒸汽用量为69.6 t/h;

(2)高温裂解炉混合气为HCl 精馏塔再沸器提供的热量, 假设裂解混合气放出热量全部被HCl精馏塔釜的VCM 吸收气化, 将59 ℃约101.7 t/h的VCM 加热气化, 经查资料此状态下VCM 潜热284.92 kJ/kg。 则所需热量Q=101.7×284.92×1 000=28 976 364 (kJ/h);

如果将次再沸器热媒采用165 ℃蒸汽, 此状态下蒸汽气化潜热为2 074 kJ/kg, 则再沸器蒸汽用量为13.97 t/h。

(3)高温裂解炉混合气为乙烯气加热提供的热量,假设裂解混合气放出热量全部被乙烯气吸收,将20 ℃约14.2 t/h 的乙烯气加热至60 ℃,此状态下乙烯气比热1.55 kJ/kg·℃。 则所需热量Q=14.2×(60-20)×1.55×1 000=885 330 (kJ/h);如果将乙烯换热器热媒采用165 ℃蒸汽, 经查资料此状态下蒸汽气化潜热为2 074 kJ/kg, 则乙烯换热器蒸汽用量为0.43 t/h。

(4)利用EDC 裂解炉烟道气携带的热量多次为EDC 预热,最终通过产蒸汽(3.0 t/h)方式再次有效利用烟道气热量。

合计可节约蒸汽量109 t/h,按蒸汽价格110 元/t计算,节约的蒸汽费用为109×110=11 990(元/h)。

4 结语

新型乙烯法VCM 采用高温氯化反应器和精馏塔合二为一并采用气相出料以及高温裂解混合气作为后续精馏塔再沸器热媒的工艺技术, 有效降低了蒸汽用量和生产成本,提高了企业的综合竞争力,符合国家绿色、低碳、环保和可持续发展战略的能源发展新思路。