离子膜污染的原因分析和处理过程

周建国,陈 锐,井耀文,杜 军,杨建军,王丹灏

(1.湖北山水化工有限公司,湖北 枝江 443200;2.蓝星(北京)化工机械有限公司,北京 100176)

湖北山水化工有限公司5 万t/a 离子膜烧碱搬迁项目分两期完成,一期A 槽采用蓝星(北京)化工机械有限公司生产的NBZ-2.7 型离子膜电解槽,于2013 年8 月初次开车,运行两个膜周期后于2020 年12 月更换阴、阳极极网,并于2021 年1 月2日开车成功。 二期B 槽采用蓝星(北京)化工机械有限公司生产的NBZ-2.7(II)型离子膜电解槽,于2022 年5 月31 日成功投运。 两台电槽均配置158对电极,配套使用科慕化学(上海)N-2050 型号离子膜。截止到2022 年7 月下旬,系统运行稳定,电槽性能良好, 两台电解槽共用同一循环系统和成品碱流量计,阴极烧碱电流效率一直保持在97.8%左右。

装置一次盐水采用陶瓷膜工艺, 二次盐水采用树脂塔三塔工艺,树脂塔和程控阀门分别采购,属于组合类型设备,采用DCS 远程集中控制,运行过程中的再生、运行、切换均设置了全自动模式。

1 电解槽性能异常

1.1 异常情况发现及排查

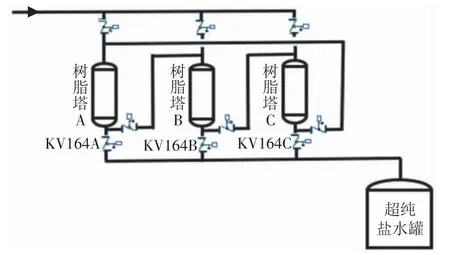

2022 年7 月27 日凌晨1:30, 操作人员通过DCS 监控发现A、B 电解槽总槽电压有快速上涨趋势,接到现场人员反馈后,氯碱生产部组织相关技术人员进行全面排查,根据现场情况,每两小时一次按时留存二次盐水样品,等待条件具备,做ICP 分析质量;中控分析复查各控制点盐水质量,包括滴定分析过滤盐水槽的钙、 镁、 过滤盐水槽和超纯盐水槽的pH 值、一次盐水系统中盐水浓度、过量碳酸钠、过量氢氧化钠、硫酸根等,检查电槽温度、浓度、压力和压差等指标,查找工艺、设备、仪表、DCS 控制指标等可能的异常。通过筛查和对比分析,只发现了树脂塔C 塔出口到超纯盐水贮槽的KV-164C 阀门无故打开,更换电磁阀后,阀门恢复正常,并于4 时处理完毕。此阶段树脂塔程序是C 塔→A 塔串联运行,B 塔酸碱再生、盐水置换已结束,处在等待步骤,即将投入运行。

1.2 对发现的问题做应急处理

C 塔→A 塔串联运行,正常程序应是KV-164C阀门关闭,KV-164A 阀门打开, 合格盐水进入超纯盐水槽。 初步判断问题出在KV-164C 阀门无故打开,并立即进行树脂塔的切换,停树脂塔C 塔,切换到A 塔→B 塔运行, 切换后及时取样进行ICP 分析核对。

1.3 电解槽相关性能影响程度

期间两台电槽的电压大幅上涨,A、B 电槽校正电压最终分别上涨了40 V、42 V (按行业通用公式校正到同一电流14.85 kA、温度90 ℃、浓度32%的比较结果)。 从7 月27 日、28 日统计的数据看,烧碱产量急剧降低, 吨碱直流电耗上涨了198 kW·h,阴极烧碱电流效率从97.8%急剧下降到95.5%, 下降了2.3%。

2 造成电解槽性能异常原因分析

(1)在事故期间,监测的一、二次盐水ICP 分析结果见表1。

表1 一次盐水、二次盐水ICP分析结果

(2)凌晨处理期间,过滤盐水贮槽出口滴定分析Ca、Mg 未检出,过碳酸钠0.49 g/L,过氢氧化钠0.15 g/L,游离氯未检出,硫酸根4.1 g/L,以上结果都在指标范围内。分析人员连续监测盐水系统化盐池、配水桶、一次盐贮槽、过滤盐水罐、超纯盐水罐、盐水高位槽等出口的pH 值,结果均为9.5~10.5,pH 值正常。通过DCS 历史曲线检查,阳极循环槽在线pH 计pH264 显示值正常, 盐水系统各pH 值在线监测pHT-0104、pHT-312、pHT-314 值正常。 电槽控制,经分析和和查记录, 阴阳极出口浓度分别为32.02%、213 g/L,槽温TT-234 为83 ℃,压差4 kPa,都在指标范围内。 以上信息排除各中间控制可能出现的问题。

(3)从7 月27 日留存3 时和6 时的一次盐水过滤盐水贮槽出口ICP 分析结果看,一次盐水Ca、Mg、Sr、Fe 等相关指标,在正常范围之内,排除一次盐水工序的故障。

(4)切换到树脂A 塔→B 塔运行后,7 月27 日4时、7 时和9 时的树脂塔出口盐水质量都在指标范围内,且超纯盐水罐的二次盐水质量逐渐好转,推断C塔→A 塔运行时出现了异常。

(5)7 月27 日5 时的结果Ca 为750×10-9,与27日3 时一次盐水分析的ICP 结果Ca 为1 001×10-9比较,只相差了351×10-9,750×10-9是树脂塔不合格盐水进入超纯盐水槽与原合格盐水混合后的结果,推断树脂塔C 塔→A 塔没有达到应有的处理能力或失去了处理能力。

(6)通过现场观察和查阅相关设计文件,发现C塔树脂实际高度0.80 m,远小于1.2 m 及以上的需求高度,通过核对每台树脂塔内的树脂装填量为2.6 m3,基本能达到设计需要的量,但因设备直径原因,加正常量的树脂,高度不能达到需要高度。通过检查操作记录,电压上涨期间是在C 塔→A 塔串联运行已超过22 h,C 塔运行已超过46 h,到了运行末期。 以上信息表明树脂C 塔处理能力达不到设计要求与树脂层高度太低并处于运行末期有关。

(7)超纯盐水槽中7 月27 日5 时、7 时、9 时留存的几个二次盐水ICP 分析结果,Ca、Mg、Sr、Fe 超标严重,Ca 最高达到了750×10-9且以后连续几个大幅超标的二次盐水, 说明有不合格盐水进入了电解槽,且不排除有含Ca、Mg 等更高的不合格盐水进入电解槽, 判断电解槽电压的上涨和电流效率下降是由盐水中上述几项离子严重超标导致。

(8)树脂主塔C 塔运行到46 h,已到运行末期,加之树脂高度太低,此时C 塔已“漏液”了,C 塔的处理能力已大幅下降或失去, 不合格的盐水离开了C塔。保护塔A 塔的出口和C 塔的出口同进入一个盐水总管,压力相等,因KV-164C 阀门无故打开,出C塔盐水选择不经过有阻力的保护塔A 塔,直接走短路进入超纯盐水槽,保护塔A 塔被短路失去了应有的保护作用,二次盐水质量没有得到有效保障,致使不合格的盐水直接进入了超纯盐水槽。 二次盐水精制简易流程图见图1。

图1 二次盐水精制简易流程图

(9)超纯盐水槽内的不合格的Ca、Mg、Sr、Fe 盐水经过盐水高位槽,再进入电解槽,离子膜受到较大的污染, 导致电槽电压大幅上涨, 电流效率大幅下降,部分杂质对离子膜的主要影响见表2。

表2 盐水中部分离子对离子膜性能的影响

3 电解槽电压上涨和电流效率下降的处理

3.1 理论方案

异常发生后, 公司组织相关技术人员及时深入探讨处理方案,并与蓝星(北京)化工机械有限公司的技术服务人员取得联系, 经过详细交流和充分沟通,凭着多年来丰富的现场运行经验,决定针对Ca、Mg、Sr、Fe 等杂质大幅超标造成膜污染后采取如下措施。

(1)本次膜污染,考虑到电解槽还没开始加酸,阳极室内pH≥4, 预计有部分杂质沉积在离子膜表面上,如铁的氢氧化物等,通过停车循环、排液、水洗等操作尽可能地除去离子膜表面杂质,降低膜电压,避免后期运行中, 因工艺条件的变化导致部分杂质转移进入离子膜内部。

(2)根据Ca、Sr 等杂质性质,氢氧化物的危害最大,因为它会形成很大的颗粒,沉积在非常靠近膜阴极侧的地方,主要对电流效率有影响,但如果其沉积量很大,bn 可能导致电压的升高。 在90 ℃时,Ca(OH)2、Sr(OH)2两种溶度积常数Ksp 分别为9×10-7、5×10-1,Ca(OH)2、Sr(OH)2溶解度较大,可以被加热纯水或纯净的盐水溶解, 能将沉积在膜内的部分杂质清除,但是电流效率或电压无法完全恢复。

(3)对膜内的其他可能杂质在一定的温度、浓度下通过循环和水洗,进行离子膜的舒缓操作,扩大离子膜中的离子通道, 期待离子膜中的杂质被自主地排放掉。考虑杂质在膜表面及通道内沉积的时间短,在没有损坏过多的膜树脂结构的情况下尽快停车处理,为较好地恢复膜性能创造条件,离子膜通道结构示意图见图2。

图2 离子膜通道结构示意图

(4)在后期的运行中,确保盐水质量在一定的温度、浓度等稳定条件下运行,可以使膜的性能得到一定程度的恢复。

3.2 实际操作

在实施的过程中,因生产需要,两台电解槽不能同时降电流到0,采取将两台电解槽轮换降电流到0的方案,为了达到上述工况,采取较低浓度的碱和盐水进行循环、排液、水洗等操作,具体方案如下。

(1)为了兼顾另一台运行中的电槽的碱浓度,电解槽循环时阴极控制: 通过调节阴极纯水加入流量增加加入纯水,调整碱浓度到28%进入电槽,阴极碱流量控制为30 m3/h。

(2)电槽循环时阳极控制:控制通过循环精盐水为20 m3/h,通过纯水流量计加入13 m3/h 纯水循环,共计33 m3/h 稀释盐水,浓度控制在180~200 g/L。

(3)在循环过程中,电解槽温度控制在60~65 ℃。

(4)把A 电解槽电流降到0,B 槽按原电流运行,A 电解槽按联锁程序循环80 min 后,阴阳极流量和温度再按要求循环2.5 h,完成后按操作规程的要求进行离网、排液、水洗、等待2 h 排水、充液、并网、循环升温等步骤执行,A 电解槽电流升到需求负荷,完成A 电解槽的处理。

(5)A 电解槽完成后, 降B 电解槽电流到0,按A 电解槽处理步骤进行处理。

7 月29 日8 时开始,两台电解槽严格按以上方案先后进行了处理。 7 月31 日两台电解槽电流升到14 kA。 7 月31 日开始,按以下指标进行修复操作:阳极流量按指标控制,淡盐水的浓度控制200~210 g/L,阴极流量按指标控制,碱浓度控制在32.2%~32.5%,电槽温度控制在83 ℃运行。8 月7-9 日3 天时间,手动控制树脂塔运行,每天切换出一台需要再生的树脂塔,调整再生步骤顺序,利用13.25 h 的等待时间,添加树脂到≥1.2 m 高度,再按树脂塔再生程序进行再生, 并检查每台树脂塔的分布器等内部结构是否完好,提高单塔运行能力。 8 月10-15 日,根据树脂塔的运行周期, 对树脂塔周围的电磁阀进行检查和更换。

4 两台电解槽运行情况

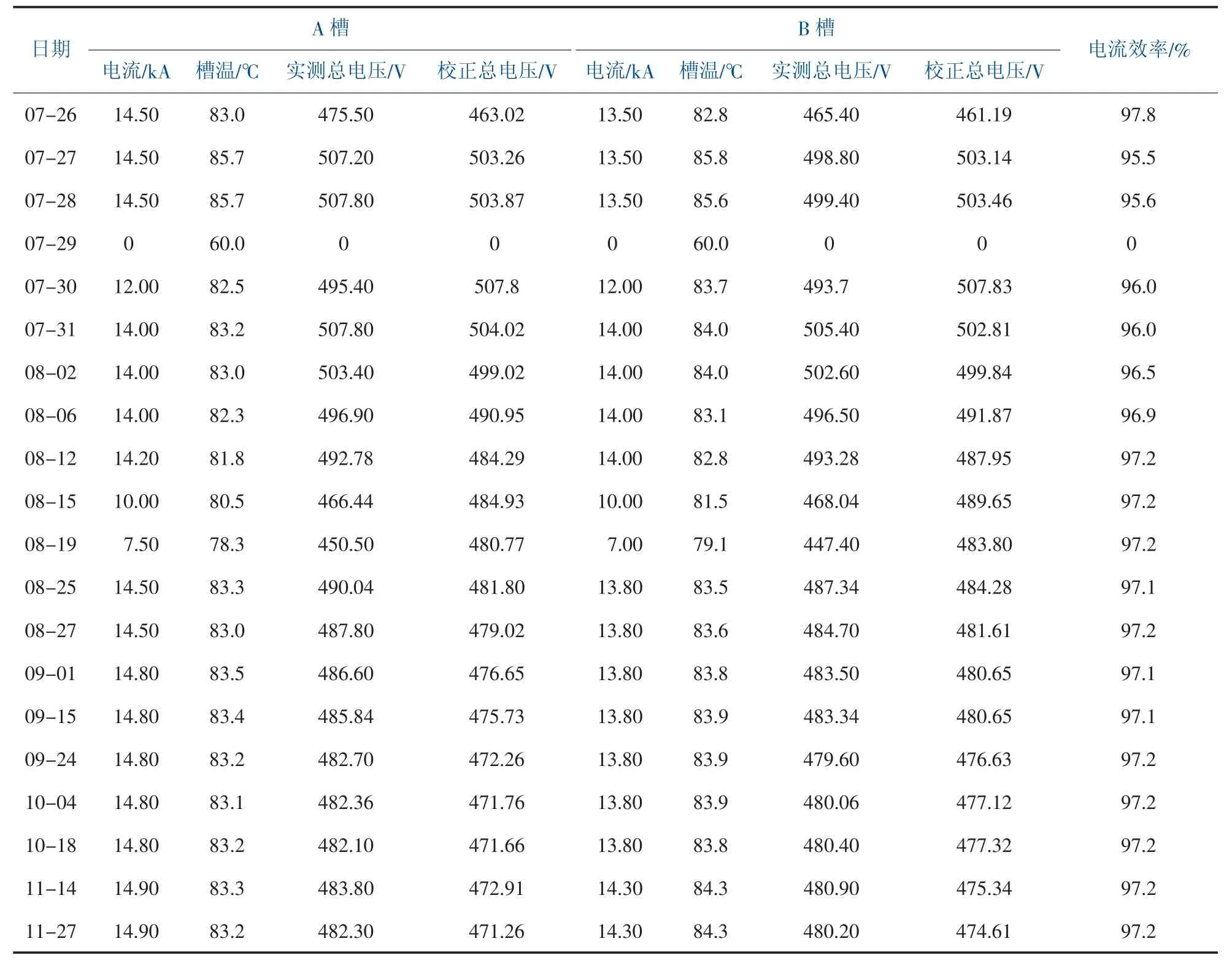

4.1 两台电解槽运行数据(见表3)

表3 电解槽A、B运行数据表

因实际运行中电流、温度、浓度等是变化的,为了在统一的标准下进行比较, 以上数据中校正电压一栏,按行业上通用的标准进行校正,校正到90 ℃、14.85 kA、32%的标准条件,选用的校正公式如下。

V校正电压=[(V实测电压-2.42×N-KT×N×(90-T温度)+KC×N×(32-C碱浓度)]×λ1÷λ2+2.42×N

式中:V实测电压—现场万用表实测总电压;

KT—温度修订系数,0.013/℃;

KC—浓度修订系数,0.017/%;

λ1—校正到标准电流密度,5.5 kA/m2;

λ2—实际运行电流密度,kA/m2;

N—电极对数。

4.2 经过处理后两台电解槽电压恢复趋势

经过处理后的两台槽电压的恢复趋势见图3。

图3 电解槽电压下降趋势图

4.3 经处理后电流效率恢复趋势

电流效率恢复趋势见图4。

图4 碱电流效率上涨趋势

以上数据和曲线反映出如下信息,(1)电解槽经过停车处理后,从7 月30 日开始,电压每天持续下降,前几天下降较快,后缓慢下降,直到10 月4 日,两台电解槽电压基本停止下降,趋于稳定,A、B 电解槽电压下降的时间约两个半月,A、B 槽校正电压分别下降了32 V、28 V (按行业通用公式校正到同一电流14.85 kA、温度90 ℃、浓度32%的比较结果),下降较多。 (2)7 月27 日膜污染后碱电流效率从97.8%下降到95.5%, 经处理后电流效率持续上升,到8 月11 日恢复到97.3%,后趋于稳定,经历时间约13 天,从95.5%恢复到97.3%,上涨了1.8%。

5 结语

(1)本次离子膜污染后,经处理,下降电压抵消上涨电压,A、B 槽校正电压分别净上涨了8 V、13 V(按国际通用公式校正到同一电流14.85 kA、 温度90 ℃、浓度32%的比较结果),膜电压得到了较大程度恢复,恢复时间较长,达2.5 个月,B 槽运行2 个月的膜,比A 槽运行19 个月的膜电压受到的影响更大。

(2)碱电流效率13 天内从95.5%上涨到97.3%后趋于稳定,上涨了1.8%,碱电流效率得到较大程度恢复,下降电流效率和上涨电流效率抵消,净下降了0.5%。

(3)离子膜一旦受到污染,不管做何处理,性能不能完全恢复,因此加强二次盐水质量管控,确保进入电解槽盐水合格是非常重要的。

(4)一旦发现离子膜受到急性污染,电解槽应尽早降电流到低负荷且停车,及时对电解槽进行清洗、循环、置换等工作,把损失降到最低。

(5)二次盐水质量很关键,此工序应选用可靠的设备和阀门。