多孔铜纤维骨架复合相变材料制备及温控性能研究*

江 浩,黄书烽※,庄文玮

(1.东华理工大学机械与电子工程学院,南昌 330013;2.东华理工大学江西省新能源工艺及装备工程技术研究中心,南昌 330013)

0 引言

相变材料是一种具有巨大潜热能量的材料,且物理化学性质在一般情况下比较稳定变材料可分为有机和无机变材料两大类:无机变材料包括结晶水合盐、熔盐和金属,往往熔点高、过冷度大、有腐蚀性且容易发生相分离[1];有机MF-PCM 以脂肪烃、脂肪醇/羧酸和聚乙二醇(PEG)为代表,具有无毒、稳定、廉价以及过冷度小、储热密度[2]。没有外界的干扰下,在温度达到一定数值时,MF-PCM 会通过相变过程将自己的固相状态变成液相状态,即为熔化过程;反之液相变为固相称之为凝固过程。在相变过程中相变材料与外部空间进行大量的热量交换,熔化吸热/凝固放热的能量统称为相变潜热。相变温度连续可调等优点而被广泛研究并实现工业化应用[3]。

为了提升MF-PCM 热沉的传热速率,学者们开始研究具有大比表面积的多孔泡沫材料作为基底骨架,再将液态MF-PCM 浸入其中,因此可以大幅度增加MF-PCM与多孔高导率材质的接触面积,使得MF-PCM 导热率提高。Z G Qu 等[4]以泡沫金属铜作为基底骨架,设计了一种电子无源热管理系统。采用了两种基底散热方式:(1)饱和纯石蜡的空心基底;(2)铜基底。实验结果表明采用铜金属泡沫可以降低表面温度和达到石蜡熔点的时间。随着泡沫孔隙率或泡沫孔密度的降低,器件的表面温度也会降低。在石蜡熔化过程中泡沫MF-PCM 复合材料的温度曲线呈线性增加,说明系统中的热传导增强已经超过了石蜡自然对流的抑制水平,从而减少热应力造成的器件损伤。D Zhou 和C Y Zhao[5]将相变材料嵌入开孔泡沫金属和膨胀石墨中,研究其传热特性。实验结果表明,添加相变材料进开孔泡沫金属或膨胀石墨等多孔材料后,可以大幅度提升其传热速率。而且对于金属泡沫,在它们熔化过程中总传热效率成倍增加。Sung-Tac Hong和Darrcll R Hcrling[6]研究了开孔泡沫铝的比表面积对泡沫铝-相变复合材料的有效导热系数的影响。实验结果表明,随着比表面积的增加,泡沫铝与PCM 的接触面积也逐渐增加,有效导热系数随着温度的升高而增大。但对于不同的泡沫比表面积,有效导热率也不同。

本文研究了不同高度MC-PCM 的温控性能影响。通过多齿刀具车削铜棒加工出的铜纤维填充进不同类型的模具,进行固相烧结,制备出多孔铜纤维骨架。然后通过水浴法,向多孔纤维骨架中填充石蜡制备出复合相变材料。设计了一种应用于大功率LED 灯的复合相变材料热沉,再通过一个配套的可视化温度测试系统,对LED灯进行恒功率输入,探究复合相变材料热沉的温控性能。

1 实验内容

1.1 复合相变材料的制备

(1)复合相变材料的制备过程如图1 所示。

图1 复合相变材料制备工艺流程

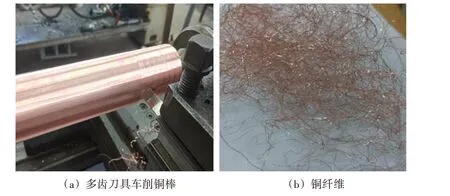

通过多齿刀具车削加工φ60 mm 的紫铜棒获得连续的铜纤维[7],如图2 所示。进给速率0.15 mm/r,车床转速25 r/min,切削深度0.1 mm,切削参数如表1所示。

图2 加工情况

表1 刀具切削参数

多齿刀具加工出的金属纤维表面粗糙,截面不均匀,能够在纤维表面形成微/纳尺度的茸状结构,这些微纳结构有效地增加了纤维的比表面积,减小表面能,有利于在金属烧结的时候形成烧结点,方便金属纤维的黏结,提高金属纤维之间的换热系数[8]。

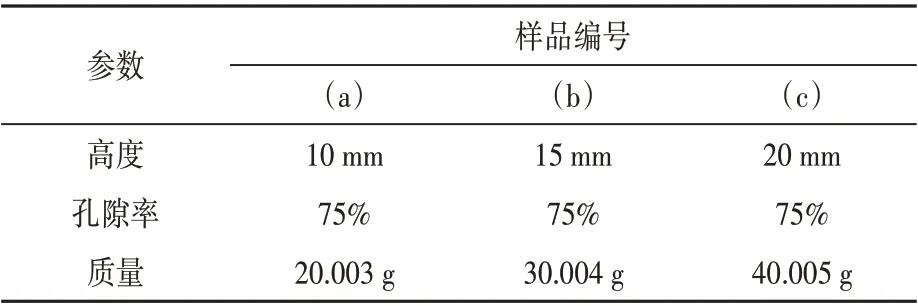

(2)将加工出的铜纤维均匀地填充进设计好的模具中,该模具由上模板,下模板和中间板构成,材料为45号钢。下模板唯一平板,上模板表面设计一凸台,该凸台在铜纤维填充过程提供压力,有利于骨架成型。中间板厚度为20 mm,中间的空腔尺寸为30 mm×30 mm×20 mm。填充铜纤维前,先根据式(1)计算所需填充的铜纤维质量,如表2 所示。通过加压装置对铜纤维施加压力后再用螺栓预紧力固定压板,就可以得到所需要30 mm×30 mm×20 mm 的多孔铜纤维压坯如图3 所示,再将模具进行固相烧结。多孔铜纤维骨架孔隙率由质量体积法[9]计算得到。计算公式如下:

表2 样品参数

图3 不同高度多孔铜纤维骨架

式中:mcu为铜纤维骨架质量;ρcu为紫铜密度,取8.89 g/cm3;V为铜纤维骨架体积;ε为孔隙率。

(3)将填充完铜纤维的模具投入真空烧结炉中,为了保证铜纤维烧结颈既能有足够的强度,又能够保持纤维表面的微观结构,将烧结温度设定为900 ℃,烧结时长控制为60 min,通过固相烧结法[10],使得多孔铜纤维之间粘结的更加紧密,能提高金属纤维的换热系数,又有利于后续铜纤维与石蜡间的换热效率[11]。

(4)烧结成型的铜纤维骨架放入定制的硅胶模具中,再称取一定质量的石蜡固体,放入定制的硅胶模具,放入恒温水浴锅中的烧杯里[12],将恒温水浴锅温度调至65 ℃。在恒温水浴锅中,加热使得石蜡完全熔化,铜纤维骨架完全浸入在液态石蜡中。取出烧杯冷却完成后,切去多余的石蜡,制备出铜纤维骨架复合相变材料,如图4所示。

图4 不同高度MC-PCM

1.2 相变材料温控性能实验

温控性能测试过程如图5 所示,设计了复合相变热沉,制作热沉整体尺寸为34 mm ×34 mm ×28 mm,侧面和底面厚度为2 mm,为了避免石蜡熔化后溢出腔体,在设计时,空腔的高度要比铜纤维骨架的高度高出6 mm。发热源选取一颗50 W 的LED 灯,将LED 灯用导热双面胶固定在一块30 mm×30 mm×1 mm的铝基板上,为了减小接触时的热阻,通过导热硅脂将铝基板黏在热沉底部。在热沉底部,在热沉的两个相邻的侧面中心选取3 个测温点,在铜纤维中心选取一个测温点,热沉底部选取一个测温点。侧面和底部通过热电偶点温胶将K 型热电偶的测温端粘在热沉表面进行测温。样品中心的温度可在相变材料中间钻一个深度为10 mm、直径为2 mm 的盲孔,方便铠装热电偶伸入,测温通过高度尺和铠装热电偶进行。通过一台直流稳压电源对LED 灯提供输入功率。在实验样品周围通过有机玻璃板搭建一个隔热的空间,在放置热沉的有机玻璃板中心加工一个孔,在边缘留有余量以支撑热沉的同时能够固定热沉防止其移动。在有机玻璃板侧边加工小孔以便热电偶及电源线伸出。然后通过多路温度检测仪将数据导入进电脑形成图表。

图5 可视化测温平台

为了研究热沉的瞬态温控性能,需对所测试的热沉输入4 种不同的输入功率,分别为11.7 W、14.7 W、17.7 W、21.3 W。具体实验步骤如下:(1)调节直流稳压电源以输出稳定的电流;(2)在开启直流稳压电源的同时,打开计算机上的数据采集软件,此时LED 灯只需发亮,对相变热沉持续加热;(3)当热沉底部的温度值达到100 ℃时关闭直流稳压电源结束加热过程;(4)等待热沉自然冷却,在热沉底部温度到达室温时,关闭数据采集软件。

2 实验结果与分析

选取输入功率为17.7 W 时,不同高度的MC-PCM 作为对象,底部热沉中心温度为T1,热沉侧面温度为T2,相变材料中心温度为T3,研究它们的瞬态温控性能。在加热阶段根据图像(图6)斜率将其分为固态区、熔化区和液态区。其中固态区和熔化区为温控区域。在这个区域内复合相变材料具有温控效果。以高度为20 mm 相变材料为例,在0~369 s 为固态区,在369~724 s 为熔化区,在724~1 192 s 为液态区。以此高度为20 mm 的相变材料的温控时间为724 s,高度为10 mm 和15 mm 的温控时间分别为505 s 和615 s。当相变材料孔隙率相同的情况下,多孔纤维的渗透率[13]相同,高度越高,石蜡的质量也就越大,此时的MC-PCM 具有更大的相变潜热[14-15],也就使得热沉就有更长的温控时间。

图6 不同高度瞬态温控性能

在打开电源开始功率输入时,T1温度瞬间升高,当T1到达97 ℃时,高度为10 mm、15 mm、20 mm的相变材料T3分别为82.2 ℃、71 ℃、79.1 ℃,T2分别为82.5 ℃、70.2 ℃、79.2 ℃,所花的时间分别为690 s、795 s、1 150 s。这是由于铜纤维较高的热导率,使得热源的温度迅速传导至MF-PCM,导致20 mm 高度MF-PCM 的侧面和中心温度更高。对于高度为15 mm 的MF-PCM 相比高度为10 mm 的MF-PCM 侧面和中心温度更低,这是因为高度更低的MF-PCM 的热量传导距离更近,所以在相同的时间内有更多的热量传至MF-PCM 中,又由于较少质量的石蜡导致MF-PCM 相变潜热作用更弱,整个系统在较短时间T1就到达97 ℃。

如图7 所示,由于热传导和热对流对热沉的瞬态温控性能影响复杂,以60 ℃作为临界温度对不同高度MF-PCM 的性能进行评估。在功率为17.7 W 时高度为10 mm、15 mm、20 mm 的相变材料分别在505 s、670 s、753 s 时温度上升到临界温度60 ℃。在600 s、785 s、1 030 s 到达临界温度90 ℃。对于不同高度的MF-PCM,其温控时间都是随着输入功率的增加而减小。在临界温度为60 ℃时不同高度的MF-PCM 温控时间相差不大,但是在临界温度为90 ℃时,高度为20 mm 的MF-PCM 温控时间明显相较10 mm、15 mm 的MF-PCM 更长。因此可根据LED 光源工作时所需的临界温度配备不同高度的MF-PCM。在临界温度为60 ℃时,选取高度为15 mm 的MF-PCM 能够进行温控的同时,还能节省原材料,减小成本消耗。在临界温度为90 ℃时,则选取高度为20 mm的MF-PCM进行控温。

图7 不同临界温度对比

3 结束语

(1)在单个热脉冲作用下,MF-PCM 热沉的温控区域可分为固态区、熔化区。由于潜热储存在熔化区取代了显热储存,MF-PCM 热沉的温度上升速度大幅度减缓。MF-PCM 热沉到达液态区后,丧失了相变温控的功能,10 mm、15 mm、20 mm 高度MF-PCM 的温控时间分别为505 s、615 s、724 s,实际应用中根据LED 灯的工作周期,为其选择合适高度的MF-PCM热沉。

(2)当LED 工作时所要求的临界温度为60 ℃时,在低输入功率的条件下,选择20 mm 高度的MF-PCM 热沉,在高输入功率时,MF-PCM 的高度对LED 的温控效果影响较小,此时可优先选择耗材更少,成本更低的15 mm 高度的MF-PCM 热沉。当LED 工作时所要求的临界温度为90 ℃时,选择温控时间更长的高度为20 mm 的MF-PCM热沉。