浸泡和糊化工艺对半干米粉品质的影响

周永升 李 游 赵海燕 龙勇益 蒋才云 蔡吉祥

(1.广西科技师范学院食品与生化工程学院,广西 来宾 546199; 2.广西科技师范学院广西现代蔗糖业发展研究院,广西 来宾 546199)

米粉是中国南方和东南亚地区的传统大米制品[1],其中螺蛳粉是中国广西柳州地区的特色米粉,因风味独特而深受人们的喜欢[2]。近年来,方便螺蛳粉具有广阔的消费市场,但是所使用的均为干米粉,而干米粉即使用沸水煮制较长时间或沸水多次浸泡也难以复原鲜湿米粉的口感。为了缩短方便螺蛳粉的食用加工时间,可使用半干米粉制品代替传统的干米粉,减少复水时间。半干米粉是水分含量介于鲜湿米粉(50%≤水分含量≤75%)和干米粉(水分含量≤14.5%)之间的产品,不需要预先浸泡复水,仅需沸水浸泡短时间即可食用。

不管是制作鲜湿米粉、半干米粉还是干米粉,糊化工艺都是关键的工序。糊化前用水浸泡大米有利于磨浆和淀粉糊化;糊化加热过程中直链淀粉和支链淀粉溶解比例大小会直接影响淀粉凝胶的结构,从而影响米粉品质[3-4],糊化不足时挤压出来的米粉韧性较差、断条率高、吐浆值大;糊化过度时则会造成挤丝不顺畅、易粘连。曹世阳等[5]通过研究制粉关键工序,分析较优品质鲜湿米粉的生产要素,得出有一定理论参考价值的老化时间、糊化温度、加水量等。陈小聪等[6]研究发现,添加水量在65%~70%对大米淀粉的糊化程度及鲜湿米粉品质的改善是较显著的。但目前关于半干米粉品质改良的研究鲜有报道。

玉米淀粉含有较高的直链淀粉,直链淀粉链长且结构整齐,易于在米粉老化重结晶时形成致密的结构,显然添加直链淀粉高的玉米淀粉有利于半干米粉形成致密结构[7]。研究拟以陈米及玉米淀粉为主要原料,以米粉的吐浆率和质构特性为指标,探讨不同的浸泡工艺和糊化工艺对半干米粉品质的影响,并对产品品质进行分析,以期为半干米粉加工生产提供理论依据。

1 材料与方法

1.1 材料与试剂

贮藏两年的早稻籼米:东莞市莞粮粮食有限公司;

玉米淀粉:玉峰实业集团有限公司。

1.2 仪器与设备

电热恒温鼓风干燥箱:DHG-9240B型,上海申贤恒温设备厂;

米粉机:SZ-60型,广州旭众食品机器有限公司;

胶体磨:JM-W65型,广州恒东机械设备科技有限公司;

电子天平:FA2004B型,上海越平科学仪器有限公司;

万用电炉:DL-1型,北京市永光明医疗仪器有限公司;

质构仪:TA.XTC-18型,上海宝圣实业发展有限公司;

立式冷藏冷冻箱:VCF-860D4型,澳柯玛股份有限公司。

1.3 试验方法

1.3.1 半干米粉的制备

(1)工艺流程:

原料米→清洗→浸泡→磨浆→调粉→加热糊化→挤压成型→老化→半干米粉

(2)操作要点:使用70%的水(相对于大米和淀粉的总质量),在一定温度下将大米浸泡一段时间,再使用胶体磨磨浆,直至米浆细腻无颗粒且能过80目筛,然后加入30%的玉米淀粉进行调粉(相对于大米的质量),搅拌均匀后投料至米粉机中糊化,选择出料口孔径为1.8 mm模具挤压成型,约40 cm为一段,冷却至约40 ℃后密封,最后在2~4 ℃下静置老化10 h,即可得到水分含量在40%~45%的半干米粉。

1.3.2 指标的测定

(1)吐浆率、熟断条率、烹调时间:按T/CCOA 4—2019《干米粉》执行,平行3组,取平均值。

(2)水分、酸度、感官评价:按DBS 45/050—2021《鲜湿米粉》执行,平行3组,取平均值。

(3)复水率、短条率、粘条率:按QB/T 2652—2004《方便米粉(米线)》执行。

(4)全质构测定:参照易翠平等[8]的方法作适当修改:取半干米粉样品放入2倍质量的沸水中,密封浸泡3 min,使用冷水冲洗1 min后,采用P/36R探头进行全质构检测,测前下降速度2 mm/s,测试速度1 mm/s,回程速度2 mm/s,停留时间5 s,变形量50%,平行10组,取平均值。

1.3.3 浸泡及糊化工艺单因素试验设计 按照1.3.1 挤压型半干米粉的制备方法,固定糊化温度为95 ℃、水添加量为70%、糊化时间为10 min、大米浸泡时间为6 h,考察浸泡温度(20,25,30,35,40,45 ℃)对半干米粉蒸煮品质和质构特性的影响。然后再依次考察浸泡时间(0,2,4,6,8,10 h)、糊化时间(4,8,12,16,20 min)、糊化温度(80,85,90,95,100 ℃)和水添加量(65%,70%,75%,80%,85%)对半干米粉吐浆率和质构特性的影响。

1.4 数据分析与处理

试验结果以平均值±标准偏差表示,采用Excel 2016进行数据统计,使用Minitab 18进行标准偏差计算和显著性检验(Tukey法,α=0.05),并用Origin 2018软件作图。

2 结果与分析

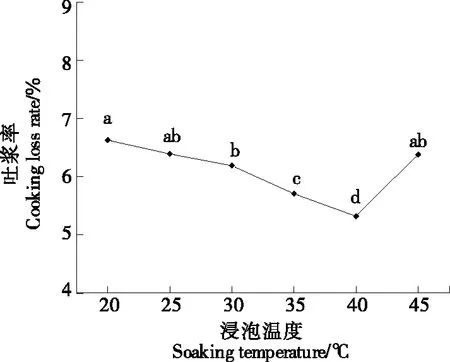

2.1 浸泡温度对半干米粉吐浆率和质构特性的影响

由图1可知,随着浸泡温度的升高,半干米粉的吐浆率先减小再增大。当浸泡温度为40 ℃时,吐浆率最低,为5.32%,这是因为热力运动可促使水分进入大米内部,较高的浸泡温度使大米达到饱和水分含量所需时间短,大米吸收水分后,淀粉颗粒的浸润程度增大,米浆的颗粒更小,淀粉也更易糊化[9]。但是大米浸泡温度高于45 ℃时,淀粉充分吸水膨胀,导致淀粉糊化过度,分子间的距离增大,重结晶时导致米粉的结构不够致密,所以吐浆率反而增大[5]。同时,浸泡温度过高也可能导致可溶性物质流失较多,从而改变淀粉和其他物质的相互作用程度使吐浆率增大。

小写字母不同表示差异显著(P<0.05)

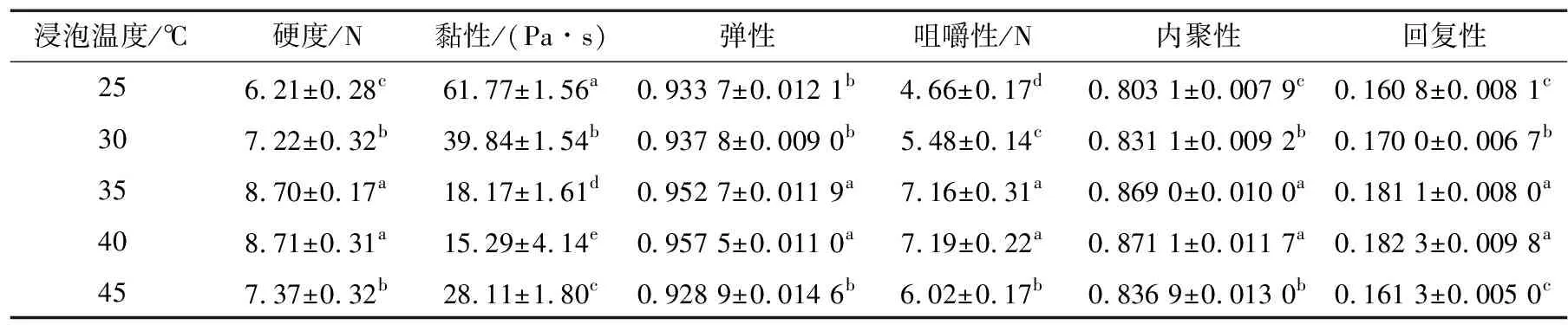

由表1可知,随着浸泡温度的升高,半干米粉的硬度、咀嚼性、弹性、内聚性和回复性均先增大后减小,而黏性先减小后增大,并且具有统计学差异(P<0.05)。40 ℃以下时,随着浸泡温度提高,大米吸水效果越明显,糊化程度越高,因此淀粉回生后形成致密的结构;当浸泡温度从40 ℃升高到45 ℃时,淀粉过度糊化,米粉老化时不能形成紧密的凝胶结构[10]。虽然硬度、咀嚼性、弹性、内聚性和回复性在35 ℃和40 ℃时无显著差异(P>0.05),但是黏性也是重要的指标,浸泡温度为40 ℃时的黏性显著小于35 ℃时的(P<0.05)。综上,浸泡温度为40 ℃时半干米粉综合品质最佳。

表1 不同浸泡温度制作的米粉的质构分析结果†

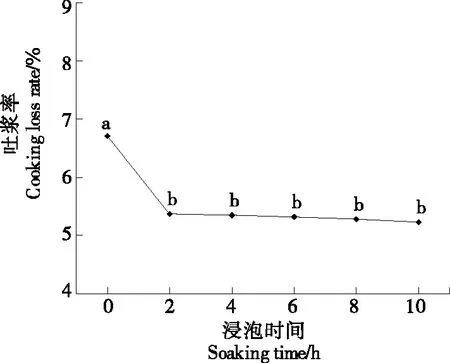

2.2 浸泡时间对半干米粉吐浆率和质构特性的影响

由图2可知,随着大米浸泡时间的延长,吐浆率先下降后趋于平缓。大米浸泡2 h后,半干米粉的吐浆率显著降低(P<0.05);浸泡时间在2~10 h时,吐浆率变化不显著(P>0.05)。浸泡时间会影响淀粉颗粒大小、淀粉水合特性及其他物质与淀粉的相对位置及结合程度,当大米浸泡2 h时,大米已经充分吸收水分,进而提高了米粉的糊化效果[11-12],降低吐浆率。而浸泡吸水只是有限的可逆的润胀过程,淀粉颗粒仅产生极有限的膨胀,浸泡2 h后米粒的水分含量基本保持不变,故糊化程度基本不变[9]。

小写字母不同表示差异显著(P<0.05)

如表2所示,浸泡时间与质构特性显著相关(P<0.05)。浸泡2 h的样品与不浸泡的样品相比,硬度和咀嚼性均显著增大(P<0.05),浸泡2 h之后二者缓慢增大。随着大米浸泡时间的延长,黏性呈先下降后升高的趋势,其中2 h时黏性最小;弹性、内聚性和回复性呈先增大后减小趋势,在2 h时三者数值最大,这是因为大米浸泡2 h后已充分吸收水分,米浆可得到充分糊化,老化后形成的凝胶强度大,使得米粉具有很好的质构指标[13-14]。综上,浸泡时间为2 h的半干米粉综合品质最佳。

表2 不同浸泡时间制作的米粉的质构分析结果†

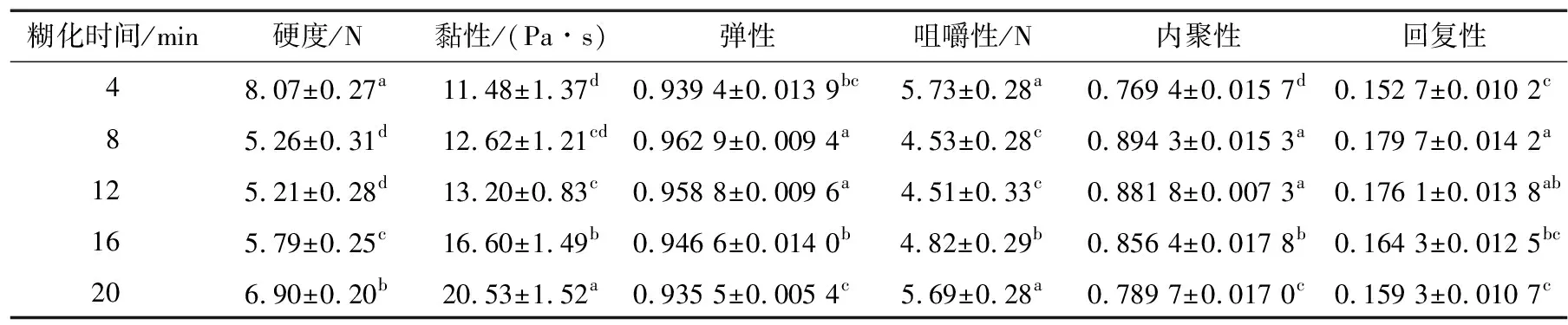

2.3 糊化时间对半干米粉吐浆率和质构特性的影响

由图3可知,半干米粉的吐浆率随糊化时间延长呈先减小后增大趋势。当糊化时间为4 min时,由于淀粉颗粒糊化度低、不均匀,直链淀粉分子没有充分展开,不能有效地与支链淀粉等其他物质缠绕而形成均匀的聚合体,淀粉凝胶网络结构不紧密,蒸煮时部分可溶性淀粉颗粒溶出,导致吐浆值增大;当糊化时间为8 min时,糊化程度合适,淀粉充分水合,直链淀粉分子展开程度合适,回生时凝胶结构紧实,蒸煮过程中物质溶出较少;糊化8 min 之后粉团水分散失较多,且直链淀粉分子展开过度,老化后的聚合体致密性不够,蒸煮过程中大量可溶性物质溶出,导致吐浆率增大。

小写字母不同表示差异显著(P<0.05)

由表3可知,随着糊化时间的延长,米粉的硬度和咀嚼性均先减小后增大,弹性、内聚性和回复性均先增大后减小,黏性逐渐上升。当糊化时间为4 min时,米粉凝胶网络结构松散,因此老化结束后大量水分损失,导致米粉质地偏硬且弹性、内聚性和回复性差。当糊化时间为8 min时,淀粉形成的凝胶致密且富有弹性,但是糊化过度时,半干米粉的弹性、内聚性、回复性均下降,黏性增大。

表3 不同糊化时间制作的米粉的质构分析结果†

吐浆率和质构特性随糊化时间的变化与曹世阳等[5]的研究结果基本一致,仅使用设备和工艺有所不同,导致最佳糊化时间点有所不同。综上,较优的糊化时间为8 min。

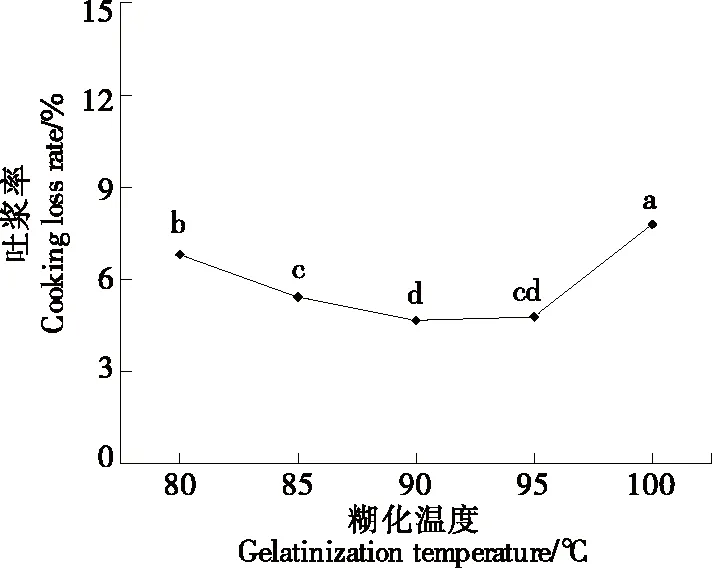

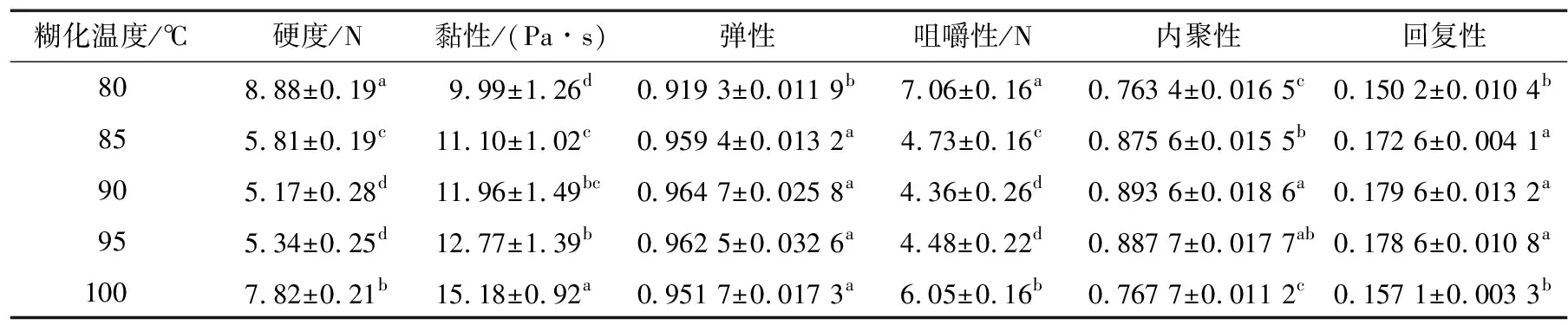

2.4 糊化温度对半干米粉吐浆率和质构特性的影响

由图4可知,半干米粉的吐浆率随着糊化温度的上升呈先降后升的趋势。当糊化温度为90 ℃时,吐浆率最低为4.77%。糊化温度过低时,水分不能有效进入结晶区内部,淀粉颗粒只能发生轻微的吸水溶胀,导致淀粉糊化不完全,形成松散的凝胶结构,因此蒸煮时损失率高;随着糊化程度越大,淀粉颗粒越膨胀并逐渐分散,淀粉形成的凝胶越紧密。糊化温度为95 ℃时的吐浆率和90 ℃时的无显著性差异(P>0.05)。但是当温度到达100 ℃时,由于淀粉糊化过度,大量氢键断裂从而破坏了晶体结构,导致半干米粉回生时凝胶结构不紧密,吐浆率升高[15]。

小写字母不同表示差异显著(P<0.05)

由表4可知,在80~100 ℃时,随着糊化温度的升高,硬度和咀嚼度先下降后上升,弹性、内聚性和回复性先上升后下降,黏性逐渐上升。糊化温度为90 ℃和95 ℃时的半干米粉均有较好的质构特性,且二者差异不显著(P>0.05)。综上,从整体品质考虑和节能原则出发,较优的糊化温度为90 ℃。

表4 不同糊化温度制作的米粉的质构分析结果†

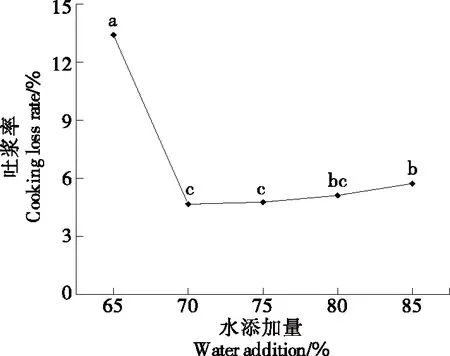

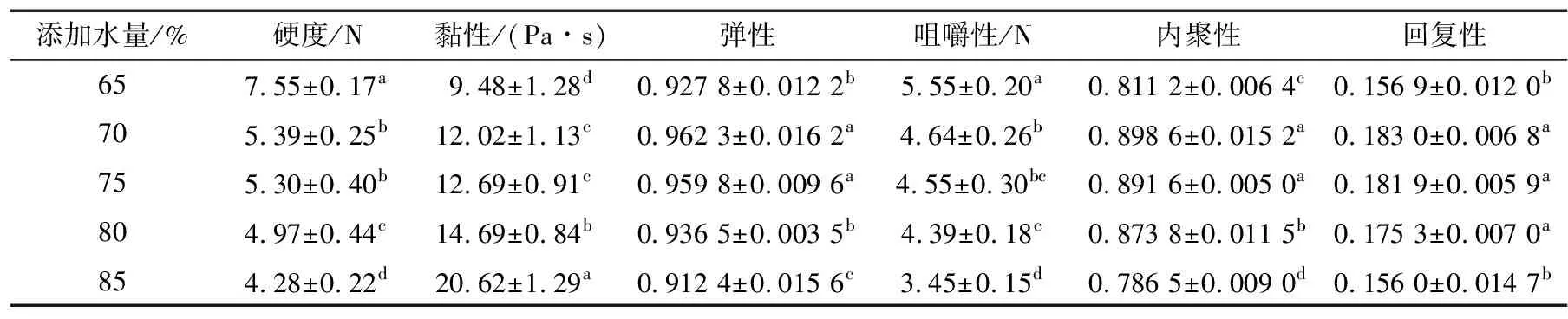

2.5 水添加量对半干米粉吐浆率和质构特性的影响

原料中水的添加量主要影响大米淀粉的糊化程度、凝胶特性、挤压时的操作性能、受热时间、出口压力等[16]。由图5可知,随着水添加量的增加,半干米粉的吐浆率先急剧减小后再缓慢增加。当水添加量为65%时,淀粉颗粒吸水膨胀不充分,淀粉分子链迁移比较困难,糊化不均匀,同时米浆流动性差,挤压出来的粉条表面粗糙,在蒸煮过程中由于凝胶结构不紧密,较多糊化不足的淀粉颗粒或可溶性成分迁移到水中,导致吐浆值大;当含水量达到70%时,半干米粉的吐浆值最小,为4.76%,此时直链淀粉分子吸水润胀程度合适,糊化充分,形成紧密的凝胶结构,吐浆率低;当水添加量为70%~80%时,半干米粉的吐浆率缓慢增加,但差异不显著(P>0.05),此时凝胶网络结构较为紧密;但当原料中水添加量达到85%时,米浆流动性强,挤压成型时压力降低,挤压出条时,粉条易粘连,导致表面不光滑,在蒸煮过程中有更多的可溶性物质或未糊化完全的淀粉颗粒溶解在热水中,因此吐浆率增大[17]。

小写字母不同表示差异显著(P<0.05)

由表5可知,随着原料中水添加量的增加,半干米粉硬度、咀嚼度均逐渐减小,黏性逐渐增大,弹性、内聚性和回复性均先增大后减小,质构特性和水添加量有极显著的相关性(P<0.05)。水添加量为70%~75%时,半干米粉的质构特性最好。水分影响了挤压成型时米浆的流动性以及糊化后直链淀粉分子的结晶重排和与其他物质的相互联结、缠绕[18]。当水分含量较低时,只有淀粉颗粒外部的淀粉与水分子发生水合作用,导致淀粉糊化不均匀,从而形成的淀粉凝胶结构松散,半干米粉的弹性、内聚性和回复性低且硬度大;随着水添加量增加到70%时,淀粉吸水充分、糊化均匀,紧密的凝胶网络结构形成,此时半干米粉的质构特性最好;但是水添加量高于80%时,米粉中游离水过多,淀粉分子之间交联聚合大大减少,米粉的黏性增大且凝胶网络结构疏松,质构特性下降[19]。综上,原料中最佳的水添加量为70%。

表5 水添加量不同制作的米粉的质构分析结果†

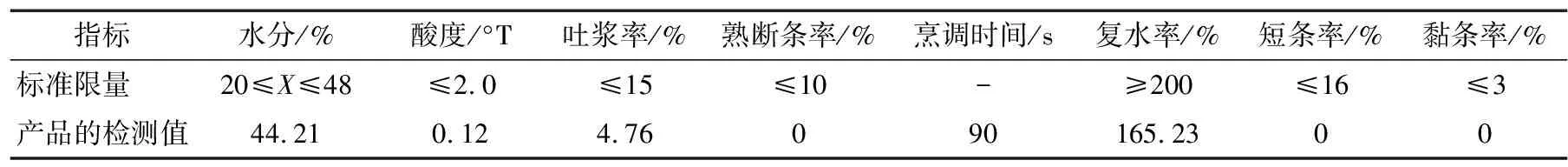

2.6 半干米粉的品质分析

综合试验结果可知,最佳工艺为浸泡温度40 ℃、浸泡时间2 h、糊化温度90 ℃、糊化时间8 min、水添加量70%。按照该工艺制作半干米粉,测定其理化指标、质构特性和感官品质。理化参数结果见表6。质构特性结果为硬度5.45 N、黏性12.20 Pa·s、弹性0.963 1、咀嚼性4.61 N、内聚性0.899 5、回复性0.183 3。通过感官分析可得,该条件下所制半干米粉色泽一致、呈米白色,粉条完整、表面平滑、结构均匀,有典型的米香味和滋味;使用沸水密封浸泡5 min或沸水煮制90 s,米粉的口感滑爽、柔韧、富有弹性、不夹生、不粘牙。因为该半干米粉本身水分含量为44.21%,所以导致复水率指标未达到200%。除此之外,其余检测指标均符合参考的标准。

表6 半干米粉理化分析结果

3 结论

试验结果表明,浸泡温度、浸泡时间、糊化温度、糊化时间和水添加量等因素显著影响淀粉的糊化程度及半干米粉的品质。在浸泡温度40 ℃、浸泡时间2 h、糊化温度90 ℃、糊化时间8 min、水添加量70%的工艺条件下制作的半干米粉具备较好的理化品质、质构特性和感官品质。下一步将深入探究半干米粉在贮藏过程中的质量变化,预测其货架期。