基于差速分离原理的杏鲍菇分级分选机械系统设计

林新华 李跃丹 朱亚男 周 柱 陈学永

(福建农林大学,福建 福州 350002)

杏鲍菇工厂化种植[1]规模逐年提高。传统杏鲍菇分拣主要依靠人工挑选,工作效率无法达到最高上限,而国内大规模工厂化杏鲍菇栽培已形成趋势,唯有保证杏鲍菇自动化分级的效率及准确性,才能形成更强产品竞争力,占据市场,增加企业收益[2-4]。目前,采用夹持果梗的称重式水果分级检测机在市面上使用较普遍[5-9],但是对于单个杏鲍菇重量轻,精度就难以保证。研究拟设计一套基于差速分离原理的杏鲍菇分级分选装置,对杏鲍菇差速分离原理进行介绍并建模,以期为后续软件系统开发提供依据。

1 分选装置工作流程

利用差速分离原理,结合机械设计、机器视觉、工业控制等技术,提出一种基于机器视觉的杏鲍菇外观品质分级分选生产线机械系统设计方案。分级分选装置包括机械、控制及软件三大部分,其工作逻辑流程为:

(1) 启动装置,完成软硬件自检,装置能否正常运行,完成设备初始化,整条生产线可正常工作。

(2) 熟练工人将采摘后的杏鲍菇在第一级输送线完成切脚上料工序,基于差速分离原理,杏鲍菇经两次差速分离及集流导向,杏鲍菇之间完全分开,并沿一定朝向排列在第三级输送线上。

(3) 杏鲍菇逐根通过光电传感器,NPN型低电平触发一次通断,相机软触发一次并采集一帧图像,经USB 3.0 接口将图片信息传输给视觉软件。

(4) 视觉软件对传输采集的杏鲍菇RGB图片完成算法处理,提取杏鲍菇特征要素,综合加权得到杏鲍菇等级信息,并将杏鲍菇处理日志及等级信息保存至后台数据库,方便后期查阅管理。

(5) 杏鲍菇等级信息通过视觉软件串口通讯模块传输给PLC,PLC指导分选执行机构摆杆单元完成分选。

(6) 完成当日生产任务,关闭外部连接设备,关闭输送线。

2 差速分离原理及差速分离模型仿真

2.1 差速分离原理

视觉模块决定了发酵程度的好坏,是整个设备关键的部分。差速分离原理[10-11]即当物料通过存在速度差的两传动装置时,因前后物料在传动装置上有一定间隔距离,接触到运动状态改变的下一级传动装置会存在时间差,前后物料运动状态不一致,存在速度差会使前后物料运动距离不一致,从而实现物料差速分离的目的。为实现差速分离,分级分选装置(图1)包括上料装置、分流装置、差速分离运输装置、图像采集装置、视觉处理软件、硬件控制及执行分选装置等部分。

1. 切脚上料装置 2. 一级差速装置 3. 二级差速装置 4. 图像采集装置 5. 视觉处理软件 6. 硬件控制系统 7. 执行分级装置

利用三级输送线作为差速分离的传动装置,完成杏鲍菇的上料分离、图像采集处理及执行分选,可快速响应分级,符合企业场地布局及分级分选要求。令三级输送线速度依次为V1、V2、V3,两次差速分离时间依次为Δt1、Δt2,若杏鲍菇两次差速分离沿缓冲板滑落过程中未发生翻滚或掉落现象,做平抛运动,则说明杏鲍菇在相同跌落高度情况下,其跌落时间一致,与杏鲍菇形状无关联。此时,杏鲍菇差速分离模型是理想模型,两根杏鲍菇最小上料间距l1,两次差速分离距离依次为Δl1、Δl2,总间距Δl,则满足:

(1)

Δl1=(V2-V1)Δt1,

(2)

(3)

Δl2=(V3-V2)Δt2,

(4)

Δl=l1+Δl1+Δl2。

(5)

当总间距Δl大于最大规格杏鲍菇纵向尺寸时,菇可完全分离,逐根通过光电传感器,图像采集系统依次采集图像,经图像处理后,获取等级信息,利用串口通讯指导分选执行机构依次完成分选,此时分级分选装置可对所有规格杏鲍菇完成分选工作[12-13]。

2.2 差速分离模型仿真

根据企业现场工人效率统计及工作习惯发现,因切脚刀过于锋利,熟练切脚削菇工人对杏鲍菇逐根上料,两根杏鲍菇最小上料间距为6.0 cm。对1根菇完成切脚上料工序平均用时4.1 s,每秒完成6根菇切脚上料工作需24.6名工人;熟练分选工人对1根菇完成分选工序平均用时1.3 s,每秒完成6根菇分选工作需7.8名工人。为保证分选质量及工人效率,初始杏鲍菇速度V1应不超过0.18 m/s。

杏鲍菇在第一级输送线时水平速度最小,当杏鲍菇经第一次差速分离时,做平抛运动,后续第二级输送线也做平抛运动,此时杏鲍菇外观形状不会影响其跌落时间,杏鲍菇差速分离模型是理想运动模型,可通过理论计算得出各级输送线速度。为研究杏鲍菇从第一级输送线经缓冲板运动至第二级输送线的运动状态,确定杏鲍菇形状是否影响其跌落时间。利用ADAMS 2018对差速分离模型上运动的杏鲍菇完成动力学仿真,对比不同菇型及摆放角度对菇运动状态的影响。差速分离模型由三级输送线组成,包括驱动装置、同步输送带、机架、缓冲板、集流板及张紧装置等,同步带传动轴及机架相对于输送带刚度大、变形小,可认定为刚体,而输送带则作为柔性体,其余部件均可视为刚体。利用SolidWorks 2018设计虚拟样机系统时,机架固定于地面不动,可将机架简化为地面。由于输送带是柔性体,需建立输送带的柔性体模型进行仿真分析。ADAMS建立柔性体需要有离散柔性连接杆、ADAMS Flex模块生成柔性体及有限元输出mnf文件。研究利用有限元输出mnf文件,后导入至ADAMS软件中,进行差速分离模型的仿真分析。

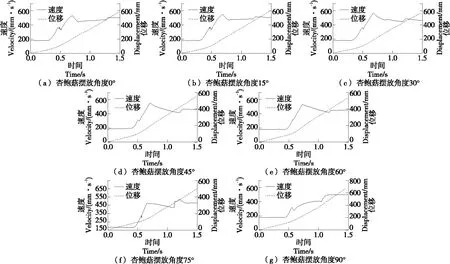

利用SolidWorks 2018完成差速分离模型三维建模,导出为parasolid万能格式,导入至ADAMS 2018中,设置工作环境,添加约束及载荷,完成仿真测试及后处理。仿真是为了验证差速分离装置能否实现杏鲍菇分离,为搭建机器视觉系统实现分离提供可能。摩擦系数通过试验测得,杏鲍菇与传送带之间的摩擦系数为0.4,杏鲍菇与斜坡之间的摩擦系数为0.47,其他系数由于对仿真结果并不会造成较大影响,因此在整个仿真中参数选择保持一致即可。差速分离模型在ADAMS 2018定义状态[14],分别完成极限尺寸与摆放角度的动力学仿真,结果见图2和图3。

图2 极限尺寸最大菇摆放角度的速度与位移图Figure 2 Dimensions and placement angles of Pleurotus eryngii

由图2、图3可知,摆放角度对极限尺寸最小菇的速度变化影响不大,摆放角度对极限尺寸最大菇的速度变化影响相对较大,尤其是摆放角度为90°时。通过后期试验表明,极限尺寸最大菇在传送带上会随着摆放角度的不同,造成的翻滚和横摆程度也不同,摆放角度越大,最大菇运动状态更平缓,所受冲击载荷小,菇受损概率小,特别是摆放角度为90°时翻滚和横摆最小,所以速度最平稳。但最终运动状态一致,说明杏鲍菇差速分离模型为理想模型,可通过理论计算得出各级输送线速度。

由图4可知,少部分杏鲍菇会由于翻滚横摆跌出传送带外,在后期设计时添加集流板可改善该情况,其作用是集流排列,校正杏鲍菇运动位姿,防止在输送线上滚动打滑。

图4 仿真跌落Figure 4 Simulation drop

3 分级分选装置机械系统设计

3.1 输送线速度计算

通过查阅国内外果蔬分选设备资料发现,国内果蔬分选速度为3~6个/s,国外果蔬分级分选行业较为成熟,其分选速度可达10~20个/s。但国内外未对杏鲍菇进行相关研究,试验对杏鲍菇进行分级分选研究尚处于实验室研发阶段,结合企业分选效率要求及熟练工人分选效率。综合考量,试验单条分选输送线速度为3根/s,采用两条输送线对称镜像分布,其综合分选效率为6根/s。

根据杏鲍菇物理特性试验可知,其最大长度为28.0 cm,通过集流装置使杏鲍菇沿一定角度纵向排列,经两次差速分离,使每根菇间距为30.0 cm,在保证符合最极限拍照条件及执行分选条件下,第三级输送线速度需满足:

V带=η额·l菇,

(6)

式中:

V带——输送线运输速度,m/s;

η额——分级分选装置额定分选效率,根/s;

l菇——最终差速分离距离,cm/根。

当输送线分选效率为3根/s,差速分离距离为30.0 cm/根时,V3=0.9 m/s。当V1=0.18 m/s、l1=6.0 cm时,通过差速分离模型可得表1所示参数。

表1 差速分离模型各变量值

由差速分离计算三级线速度:V1=0.18 m/s、V2=0.5 m/s、V3=0.9 m/s。

3.2 机械系统设计

杏鲍菇分级分选装置机械系统包括第一级切脚上料输送线、第二级差速集流输送线、第三级分选执行输送线及分选执行装置四大主要部分。每级输送线有托辊及张紧装置,对传输轴开槽设计,防止平带跑偏打滑。平带选择1.6 mm厚食品级PU聚氨酯材料,为防止杏鲍菇与平带间出现打滑,应增大菇与带间摩擦系数,可在带表面加工纹路或做凸起点等处理。使用SolidWorks 2018对装置完成三维虚拟样机设计,搭建试验样机,对差速分离原理进行验证,为实物样机设计提供指导及经验[15]。其中分级分选装置包括4个部分。

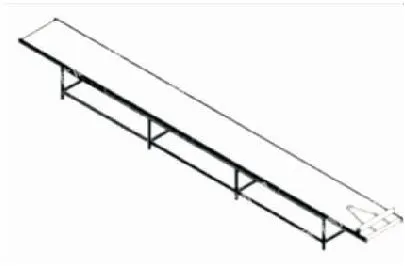

(1) 第一级切脚上料输送线:第一级输送线人工切脚上料,步进电机提供动力,带设计长10 m,宽1 m。两边可供30名工人切脚上料,末端有分流导向装置1及毛刷限高辊2,对堆积来料起导向及分流作用,第一级切脚上料输送线设计虚拟样机如图5所示。

图5 第一级切脚上料输送线Figure 5 Feeding conveyor line of the first stage cutting foot

上料时要求工人将杏鲍菇纵向沿输送线边缘垂直输送线行进方向放置,此时杏鲍菇排布均匀,分流效果好,对菇损伤小,间距更小,分级输送线初试速度更小。

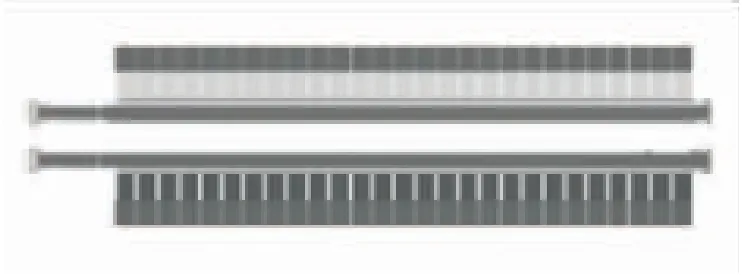

(2) 第二级差速集流输送线:第二级差速集流输送线完成差速分离及集流排列功能,步进电机提供动力,带设计长1.2 m,宽0.3 m,两条输送线镜像组成。装置前端集流板将初步分离的杏鲍菇沿输送线行进方向校正集流,为第二次差速准备,实现更大空间距离排列,为图像采集工作奠定基础,第二级差速集流输送线设计虚拟样机如图6所示。

图6 第二级差速集流输送线Figure 6 Second stage differential collector conveyor line

第二级输送线承接经第一级切脚上料输送线后端倾斜缓冲板来料,当杏鲍菇以一级输送线速度V1匀速向前运输,菇由于惯性继续运动,逐渐悬空,重心位置发生变化,通过缓冲板滑动至二级输送线。当菇接触到二级输送线时,其初始速度V1与二级输送线速度V2不一致,做加速运动,至速度为V2。因后一根菇有时间差,继续以V1运动,两者完成第一次空间距离的初步分离。经加速至V2后,二级输送线前端集流板,使菇纵向沿着输送线行进方向排列,沿纵向排列距离变大,初步实现差速分离效果。

(3) 第三级分选执行输送线:第三级分选执行输送线完成差速分离,集流排列,图像采集及分选执行等功能,步进电机提供动力,带设计长12 m,宽0.3 m,两条输送线镜像组成。装置前端集流板将初步分离的菇沿纵向排列,完成集流工作,使菇逐根通过光电传感器,相机逐帧图像采集。后续摆杆执行机构完成分选。该输送线在第二级输送线基础上,增加图像采集及执行分选功能,设计30个执行分选单元,包括24个杏鲍菇单元、1个残次品剔除单元及5个备用单元。备用分选单元根据当日物料等级分布,适时添加至当日分选任务中,以到达灵活分选目的。第三级分选执行输送线设计虚拟样机如图7所示。

图7 第三级分选执行输送线Figure 7 Transmission line for third-stage sorting execution

第三级输送线承接第二级差速集流输送线后端倾斜缓冲板来料,两级输送线间经第二次速度差,运动过程同上。至菇速度达三级输送线速度V3为止。此时,经两次差速分离及集流板作用,菇沿纵向排列距离进一步变大,可达到差速分离效果,能实现菇逐根通过光电传感器条件及执行分选距离。

(4) 分选执行机构:分选执行机构完成杏鲍菇最终分选工作,由步进电机提供动力,摆杆单元由步进电机、联轴器、摆动轴、深沟球轴承、摆杆及缓冲泡棉等组成。步进电机通过联轴器与摆动轴相连,中间套合深沟球轴承减少摩擦,摆杆上贴附泡棉缓冲材料,减小菇的损伤。选择42步进电机,菇的滑道宽度为270 mm,经摆杆摆动的菇通过滑道进入对应等级菇中转箱,分选执行机构设计虚拟样机如图8所示。

图8 分选执行机构Figure 8 Sorting actuator

当无对应等级菇来料时,分选执行机构处于闭合状态,后续等级菇顺利通过输送线;当有对应等级菇来料时,PLC控制系统控制步进电机快速反应,先将摆杆打开,后将菇摆动至对应等级中转箱,完成整个分选流程。

4 差速分离原理验证实验

4.1 试验材料与设备

以“日引1号”杏鲍菇为试验对象,在福建省南靖世野食用菌有限责任公司杏鲍菇分级分选车间随机抽选熟练工人分选的杏鲍菇,分选样本容量200的各规格杏鲍菇试验。

根据前期调研设计开发一套关键技术测试试验样机,该样机由三级输送线组成,二三级输送线前端有缓冲板以防止个体较小的菇直接跌落,并起缓冲作用,防止菇受损。中间部分有集流板,其作用是集流排列,校正杏鲍菇运动位姿,防止在输送线滚动打滑。虚拟试验样机如图9所示。

图9 测试试验样机Figure 9 Test prototype

4.2 试验方法

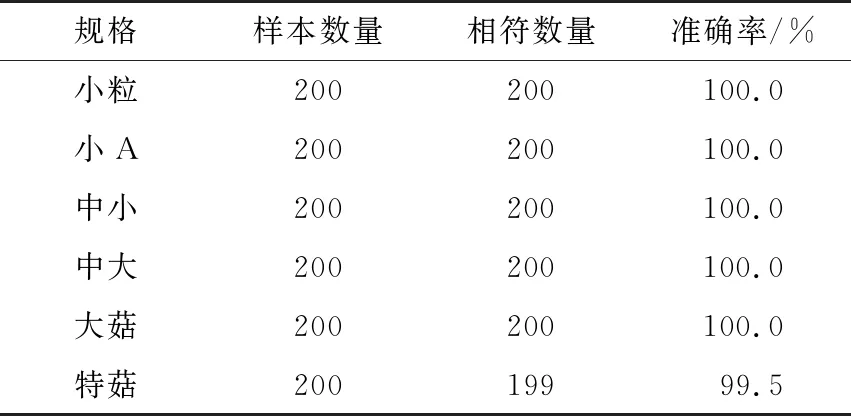

将三级输送线速度分别设置为0.18,0.50,0.90 m/s,杏鲍菇在第一级输送线按人工上料方式,4人同时上料模拟真实工作场景,利用两次差速分离,杏鲍菇逐根通过光电传感器,相机检测拍照,通过统计采集的一帧杏鲍菇图像中是否都是单根杏鲍菇。若一帧采集图像仅有一根完整杏鲍菇,则说明对该根杏鲍菇差速分离效果良好;若一帧采集图像不完整或出现一根以上杏鲍菇,则说明对该根杏鲍菇差速分离效果不理想。以此对差速分离效果评价,统计一帧图像仅有一根完整杏鲍菇的数量,结果见表2。

表2 差速分离成功率

4.3 结果与讨论

通过测试试验发现,差速分离原理对于长度<21.0 cm的小粒、小A、中小、中大及大菇可完全分离,特菇长度>21.0 cm,极少菇差速分离距离不够,其分离成功率为99.5%,差速距离更大才可实现对所有规格杏鲍菇的分离,并完成最终分选功能。但这为极少出现的情况,可直接由其通过整条输送线最后掉落至输送线末端,不对其进行分选。

5 结论

介绍了杏鲍菇分级分选装置的组成及工作流程,完成了基于差速分离原理的模型建立。结果表明,利用ADAMS 2018对差速分离产线上杏鲍菇运动状态进行仿真分析,发现菇外观形状对差速跌落时间无影响,该差速分离模型是理想运动模型,可通过计算获得三级输送线设计速度。通过三级输送线速度,对杏鲍菇分级分选装置机械系统完成设计,包括第一级切脚上料输送线、第二级差速集流输送线、第三级分选执行输送线及分选执行机构。利用SolidWorks 2018完成虚拟样机设计开发,并针对差速分离原理搭建简易样机完成测试试验,发现特菇分离成功率为99.5%,其他规格菇均为100%,试验装置可达到良好的差速分离效果。之后可对传送带材质进行研究分析,找到合适的材质会一定程度上减少杏鲍菇通过装置时的损伤;后续可将机器视觉、深度学习技术运用于该装置,对杏鲍菇缺陷进行检测,形成一套完整的杏鲍菇分选系统。