用于飞机舱门装配的柔性工装设计

金加奇,孔祥伟,赵清洲,申德华

(1.中航沈飞民用飞机有限责任公司科技与信息化部,辽宁 沈阳 110850;2.东北大学机械工程与自动化学院,辽宁 沈阳 110819)

1 引言

大型薄壁件是构成机身、机翼外形的主要部件,其厚度一般在(2~3)mm[1],主要加工形式包括蒙皮成形、铣边和钻孔等加工工艺[2]。飞机舱门是飞机机身的重要组成部分之一,属于典型的大型薄壁件,飞机上通常设有多种舱门,用以实现载人、载货等用途。由于传统工艺在加工飞机舱门蒙皮时采用的是托板式刚性夹具,此类工装仅能满足当前舱门蒙皮的夹具工装,而随着航空行业的快速发展,飞机的制造多为中小批量制造,从而导致了我国航空企业生产效率低及资源的严重浪费。据统计,专用夹具的研制占了整个飞机研发周期的(30~50)%[3],因此开发可重构的柔性工装系统以适应不同尺寸和不同类型的飞机舱门蒙皮工件的装夹,对于提高飞机研发效率以及节约资源上具有重要的意义。

国外学者在柔性工装设计上进行了许多研究,如多点真空吸附式柔性工装系统[4]、基于POGO立柱单元的柔性夹具系统[5]、针对飞机蒙皮灯等曲面类工件切削加工问题设计的柔性镜像铣结构[6]、能快速自动实现工件定位装夹的柔性工装系统[7]、基于伸缩顶针的阵列式柔性工装系统[8]和基于并联结构的柔性工装系统[9−10]。在国内,文献[11]设计了一套包括4个支撑柱和1个随动支撑柱的柔性夹具系统;文献[12]提出一种具有百格点式底座的柔性夹具工装系统;文献[13]研制用于飞机长桁切边的柔性夹具,通过电机调整压板和支承块的位置来满足不同尺寸长衔工件的装夹;文献[14]设计了一种机身蒙皮双机器人自动铆接的柔性装配系统,替代传统的人工铆接的方式;文献[15]提出一种三维柔性工装定位平台模型,并通过有限元软件证明该平台具有足够的强度和刚度;文献[16]结合柔性工装的实例对柔性工装的调装技术展开研究;文献[17−18]对基于并联机构的柔性夹具也做了一定的研究,取得一定的成果。

总的来说,国内外学者基于有限元法和实验法,从结构设计、系统设计两个方面对工件的柔性工装设计进行了研究,但设计到具体某一型号飞机大型薄壁件的柔性工装设计的文献较少。因此本文以某型号飞机的登机门、左服务门、右服务门、前货舱门、后货舱门和应急门的装配加工为研究对象,利用有限元软件研究柔性单元布局参数对蒙皮加工变形的影响,从结构设计和系统开发两个方面完成舱门蒙皮的柔性工装系统的设计,实现一套夹具对多套舱门蒙皮的装夹,研究结果可以为同类大型薄壁件柔性工装设计提供良好的借鉴,具有很强的工程应用价值。

2 柔性工装设计总体方案

2.1 设计对象

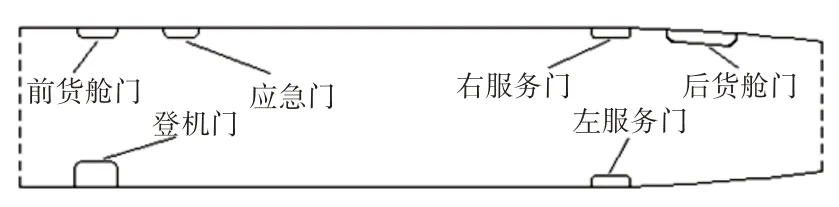

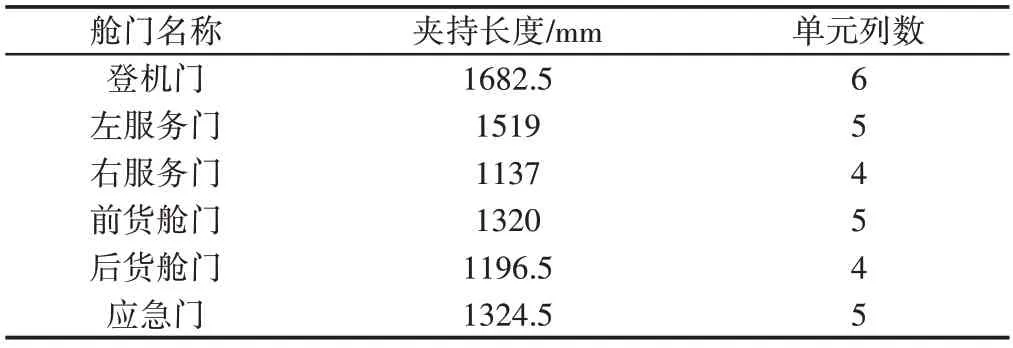

选用某型号飞机舱门为研究对象,该飞机具有6个舱门,分别为登机门、前货舱门、后货舱门、左服务门、右服务门和应急门,各舱门相对于机身的位置,如图1所示。后货舱门在机尾位置,为锥面结构,其它舱门蒙皮均为椭圆柱面结构,舱门蒙皮的最大曲率半径为1400mm,最小曲率半径为1100mm,厚度均为2.1mm。各舱门的尺寸,如表1所示。

图1 飞机舱门及其相对位置Fig.1 Aircraft Hatch and Their Relative Positions

表1 各舱门尺寸Tab.1 Dimensions of Each Hatch

2.2 设计方案

柔性工装是结合了计算机技术在内的一种集成的数字化工装技术,是一种结合软、硬件的综合系统,从结构上来看,柔性工装包含有多个位置可调的定位夹紧单元,通过采用真空吸盘式伸缩结构来实现工件夹紧与高度的调节;从系统上来看,柔性工装包含多个可调控可监测的控制单元,其设计包括硬件设计和软件设计。总体设计方案,如图2所示。

图2 柔性工装设计方案Fig.2 Flexible Tooling Design Scheme

在结构设计方面,为实现柔性单元的定位夹紧功能,柔性单元选择可伸缩的真空吸盘结构;柔性单元的布局采用弧形式,夹具能适应更大曲率面的薄壁件,且能降低伸缩杆的高度,从而提高系统稳定性。在系统设计方面,基于西门子PLC对能实现定位与夹紧控制、信息反馈与调控的硬件设备进行选择,并在TIA Portal平台实现系统的手动控制与自动控制设计。

3 柔性工装布局的影响因素分析

飞机舱门蒙皮的加工方式主要有铣边和钻孔,为能设计出满足加工变形要求的柔性工装布局,需要结合有限元法研究柔性夹具单元列边距、行边距、行间距和列间距对加工变形量的影响,布局参数的具体含义,如图3所示。

图3 布局参数的定义Fig.3 Definition of Layout Parameters

3.1 有限元模型

根据柔性工装布局形式建立柔性夹具的有限元模型,舱门蒙皮材料选择为2024−T3铝合金,单元类型为SHEEL181壳单元,网格尺寸设置为5mm,如图4所示。在钻孔加工时,对吸盘区域中心点施加载荷;在铣边切削时,对蒙皮边缘施加载荷。

图4 有限元模型Fig.4 Finite Element Model

3.2 列边距和行边距对蒙皮变形的影响

根据设计需求,设置吸盘工作压力为−0.5MPa,吸盘定位球距弧线边和直线边为60mm、70mm、80mm、90mm和100mm,通过有限元分析直线边列边距和弧线边行边距对蒙皮变形的影响,得到蒙皮最大变形量与吸盘边距关系,如图5所示。

图5 最大变形量与吸盘边距的关系Fig.5 The Relationship Between Maximum Deformation and Edge Distance of Suction Cup

从图中可以看出,直线边列边距对蒙皮变形的影响较弧线边大,且蒙皮变形量随边距的减小而减小。在铣边加工时,较小的列边距有利于减小加工点到支撑点的力矩,从而减小变形,因此应当选用直径较小的吸盘。参照FESTO公司的真空吸盘规格,选择吸盘的直径为60mm;由于铣边加工时,吸盘外边缘距离工件的边缘至少要留有20mm距离,因此综合考虑,柔性工装布局的列边距设置为50mm。

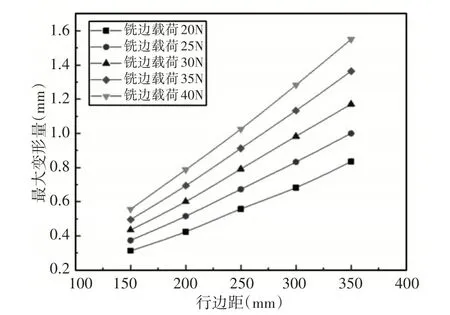

为进一步研究行边距对蒙皮加工变形的影响,根据加工要求的铣边加工载荷范围(20~40)N,设置加工载荷分别为20N、25N、30N、35N 和40N,行边距分别为50mm、60mm、70mm、80mm 和90mm,通过有限元分析不同加工载荷下行边距对工件变形的影响,分析不同加工载荷下工件最大变形量与行边距的关系,如图6所示。

图6 不同载荷下最大变形量与行边距的关系Fig.6 The Relationship Between Maximum Deformation and Edge Distance Under Different Loads

设计工程要求铣边加工的最大变形量为0.9mm,因此观察图6可以发现,当行边距在80mm及以下时,所有加工载荷均满足工件变形要求;当行边距为90mm时,铣边载荷40N下的最大变形量超过企业工程要求,因此设置柔性工装布局的最大行边距为80mm。

3.3 行间距对蒙皮变形的影响

加工载荷设置为20N、25N、30N、35N 和40N,每种加工载荷下的行间距分别为150mm、200mm、250mm、300mm和350mm,通过有限元Ansys模拟各载荷下的铣边加工过程,确定各载荷下最大变形量与行间距的关系,如图7所示。

图7 铣边加工模拟结果Fig.7 Simulation Results of Milling

观察图7可以发现:当行间距不超过200mm时,各加工载荷均满足加工变形不超过0.9mm 的要求;当行间距为250mm、300mm和350mm时,应分别控制加工载荷小于35N、30N和25N。因此为了减小变形量,柔性工装布局的行间距不超过200mm。

3.4 列间距对蒙皮变形的影响

设定夹持单元的弧长为200mm、250mm、300mm、350mm、400mm 和450mm,加工载荷分别为120N、130N、140N、和150N,通过有限元软件分析不同夹持弧长和不同钻孔载荷下的最大变形,如图8所示。

图8 不同载荷下最大变形与行间距的关系Fig.8 Relationship Between Maximum Deformation and Row Spacing Under Different Loads

对于钻孔加工,设计工程要求的最大变形量不超过0.6mm,从图8中可以看出,夹持弧长为350mm及以下时,各加工载荷均满足要求;夹持弧长为400m时,150N的钻孔载荷不满足变形要求;夹持弧长为450mm时,140N和150N的钻孔载荷不满足加工要求;因此综合考虑最大夹持弧长不超过400mm。

4 飞机舱门的柔性工装设计

4.1 结构设计

根据柔性工装设计方案,结合有限元分析得到的满足加工变形的布局参数范围,对柔性工装的结构进行设计,包括柔性单元结构设计、行单元布局设计、列单元布局设计和柔性工装主体设计。

4.1.1 柔性单元结构

柔性单元需具有定位、夹紧以及辅助支撑的功能,按照柔性装夹单元各部件的功能,可将装夹单元划分为传动机构和执行机构。传动机构是一套能够实现单向伸缩移动,且具有高精度、高可靠性的运动单元。该单元在工作时起轴向支撑作用,对系统的自锁性要求较高,因此柔性单元的传动机构采用旋转电机的形式,如图9所示。执行机构用于实现对工件的定位、支撑和夹紧,主要包括吸盘组件和定位球两部分。吸盘组件结构,如图10所示。主要包括吸盘、压板、支撑、球体、杯体和磁铁,其中球体可以在杯体中绕球体的球心自由旋转,使真空吸盘具有(20~40)°的角度调整能力。定位球位于球体半球结构的球心位置,定位时直接与工件表面接触。

图9 传动机构Fig.9 Transmission Mechanism

图10 真空吸盘Fig.10 Vacuum Sucker

4.1.2 行单元布局

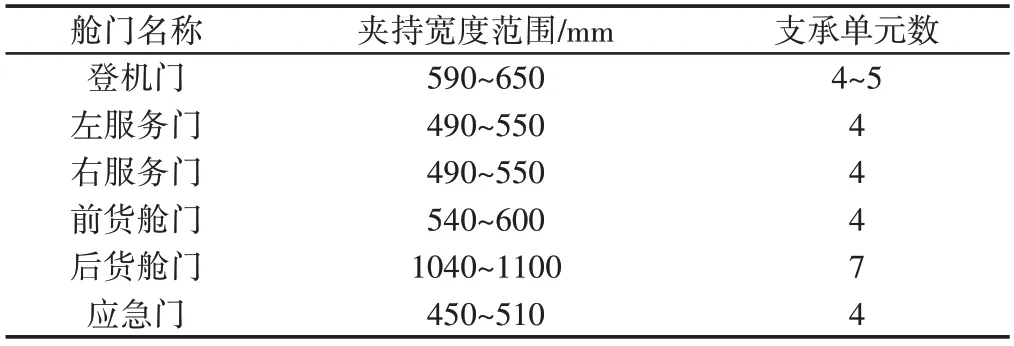

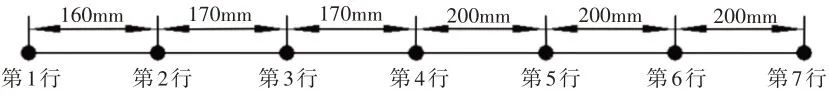

为了满足六种舱门蒙皮的加工定位,设定行边距的范围为(50~80)mm,结合六种舱门的尺寸和最大行间距200mm,计算出各个舱门所需的夹持宽度和夹持单元数,如表2所示。

表2 各舱门夹持宽度范围及单元行数Tab.2 Clamping Width Range and Unit Lines of Each Hatch

为了满足表2中的舱门需求,设置7行装夹单元的行间距,如图11所示。第1到4行间距为500mm,满足应急门、左服务门和右服务门的装夹。第4行到第7行的间距为600mm,可以满足登机门和前货舱门的装夹,第1行到第7行的间距为1100mm,可以满足后货舱门的装夹。

图11 装夹单元行间距的设定Fig.11 Setting Row Spacing of Clamping Unit

4.1.3 列单元布局

假设两列装单元间的距离H,工件的曲率半径为R,工件夹持的弧长为L,则三者之间的关系为:

计算得到夹持弧长为400mm,曲率半径为1100mm 和1400mm 所对应的列间距分别为397.80mm 和398.64mm。由于曲率半径比较大,装夹单元所夹弧长和其间距基本相等,因此可将夹持弧长最大为400mm的条件替换为夹持单元列间距最大为400mm来设计列单元的布局。根据几何关系计算出6种舱门所需最大夹持长度及支撑单元的列数,如表3所示。

表3 各舱门所需夹持长度及支承单元列数Tab.3 Clamping Length and Number of Supporting Units Required for Each Hatch

由于吸盘及其球头存在一定的尺寸,吸盘定位球距离夹具基面最低的距离为50mm,所以为了满足装夹要求,柔性夹具必须保证蒙皮最低点在距离夹具基面50mm以上的位置,

从而满足最大夹持长度的要求,即需要在蒙皮最低点处设置一个装夹单元,因此设计夹持单元的列数为7,沿第1列装夹单元呈对称分布,其中四列夹持单元的布局设计,如图12所示。

图12 柔性夹具列单元布局设计Fig.12 Layout Design of Flexible Fixture Column Unit

4.1.4 柔性工装夹具主体

确定舱门蒙皮柔性工装夹具系统的柔性单元行数7、列数7、行间距、行边距、列间距、列边距及布局形式后,根据柔性单元的布局特点,得到柔性工装夹具主体的三维效果,如图13所示。

图13 舱门蒙皮柔性夹具主体Fig.13 Main Body of Flexible Clamp for Hatch Skin

4.2 系统设计

完成柔性工装的结构设计后,需要对柔性工装的控制系统进行设计,包括硬件设计、软件设计、系统调试三个方面。

4.2.1 硬件设计

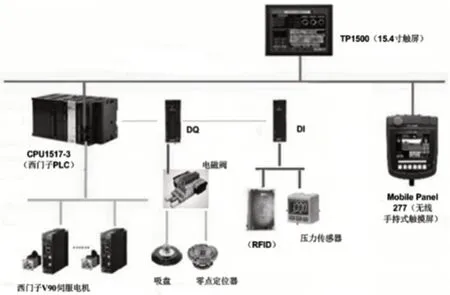

控制系统用于控制夹具单元完成对蒙皮的点位与夹紧,并能及时反馈信息,协调各模块的运转,使得柔性夹具系统可以顺利的实现指定功能,因此将控制系统分为五个模块,如图14所示。

图14 柔性夹具系统硬件组成Fig.14 Hardware Composition of Flexible Fixture System

结合现有硬件设备的特点,选择的硬件设备及系统拓扑图,如图15所示。

图15 硬件设备及系统Fig.15 Hardware Equipment and System

部分硬件的功能如下:

(1)利用RFID射频识别技术可实现6种不同舱门蒙皮骨架定位型架工装的智能识别;

(2)利用零点定位器反馈压力信号,可实现零点定位器定位拉紧功能的监测;

(3)通过PLC−伺服驱动器−伺服电机−精密电推杆(49组),控制所需电推杆达到预期位置及回原点的复位功能,实现每个电推杆的控制;

(4)真空吸盘吸附蒙皮以实现定位,并通过压力传感器反馈压力信号,监控吸附情况,在控制面板上显示;

(5)通过控制电磁阀实现真空系统的气源是否接通,实现吸盘对蒙皮吸附定位或对蒙皮的松卸;同时可通过压力传感器反馈信号,实现触摸屏上状态监控的显示。

4.2.2 软件设计

TIA Portal 软件是S7−1500 系列PLC 的专用编程软件,能够快速、直观地开发和调试系统,基于TIA Portal软件开发平台,从手动控制程序和自动控制程序两方面对柔性工装控制系统进行设计。

(1)手动控制系统

手动控制模式针对单个电推杆电机进行操作,每一个电机均有单独的操作界面,用于完成柔性单元运动的零点定位和终点定位,同时根据吸盘的吸合情况实现柔性单元的微调,手动控制系统操作界面,如图16所示。

图16 手动控制操作界面Fig.16 Manual Control Operation Interface

操作界面分为一般操作区和特殊操作区,一般操作区用于实现柔性单元位置信息的录入与控制;特殊操作区用于将位置信息输入待装夹工件的专用信息存储空间,由于每套工件只需输入一次位置数据,因此特殊操作区添加了使用权限,防止操作人员的失误而导致正确运行参数的改变。

(2)自动控制系统

自动控制系统用于实现每种工件下的多个柔性单元的电机轴联动控制,实现对工件的夹紧与定位,同时对整个系统的运行状态进行监控。自动控制界面包括操作区和状态显示区,如图17所示。

图17 自动控制操作界面Fig.17 Automatic Control Operation Interface

由于每种工件在加工时,电机轴的伸缩长度不尽相同,且同一电机轴在加工不同工件时也不尽相同,因此系统设置了一个公用DB块,用于存储该飞机六种舱门的柔性单元轴运动数据,中间块DB则用于完成某套特定舱门运动轴数据的提取,实现定位轴指令目标位置的输入,舱门DB块的调用过程,如图18所示。

图18 舱门DB块调用过程Fig.18 Calling Procedure of Hatch DB Block

4.3 系统调试及应用

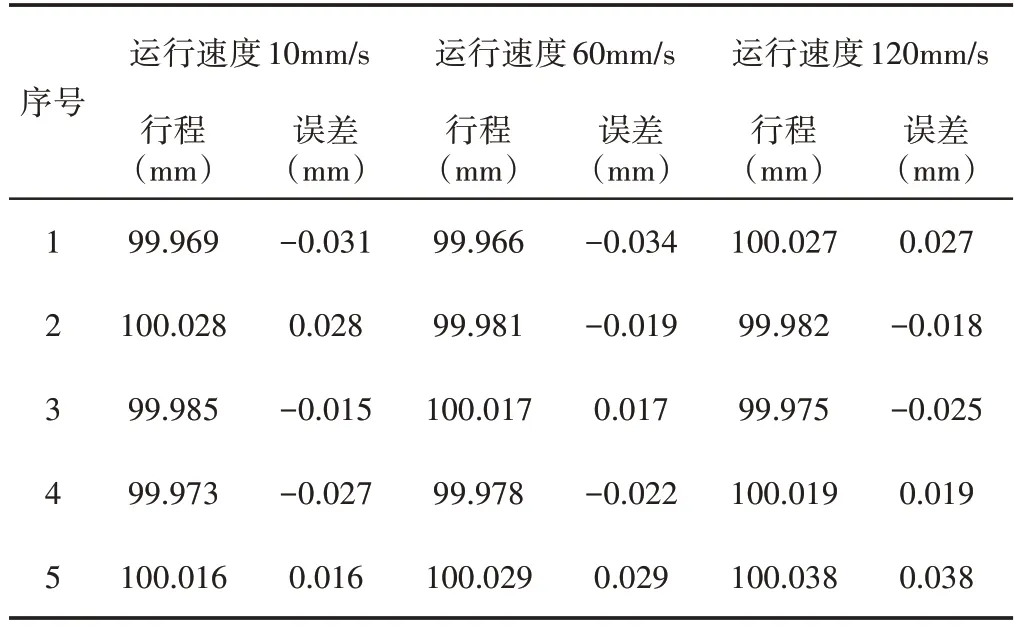

搭建柔性单元运行精度测试系统,如图19所示。其中靶球座为半球形,半径与吸盘球座相同,使激光靶球位于定位球球心位置,这样靶球测量的数据即为柔性单元定位点处的数据;激光跟踪仪用于测量夹持单元的实际运行位置。

图19 运行精度测试系统Fig.19 Operation Accuracy Test System

设置柔性定位夹持单元的运行速度为10mm/s、60mm/s 和120 mm/s,以2号夹持单元为例,在电机手动控制界面中,控制电动推杆从定义的零点位置向前运动100mm,用激光跟踪仪测量实际运行位置,计算平均定位位置和误差,重复操作五次后得到测试结果,如表4所示。从表中数据可以看出,三种运行速度下,平均定位误差均小于0.1mm,满足定位精度±0.1mm,重复定位精度0.05mm的要求。

表4 系统重复运行精度测试的结果Table.4 Results of Repeated Operation Accuracy Test of the System

此套柔性工装已经完成了某型号飞机6个舱门的装配,装配后的各测量数据和PTP试验结果均满足装配要求,且效率和精度上都有了显著的提高,为航空制造业同类大型薄壁件的柔性工装设计提供了良好的参考,具有很强的工程实用价值。

5 结论

(1)建立舱门蒙皮的三维有限元模型,研究行边距、列边距、行间距和列间距对蒙皮加工变形的影响,确定柔性工装参数布局要求。

(2)以旋转电机式伸缩杆和真空吸盘式作为柔性单元的传动机构和执行机构,满足系统自锁性要求,可实现柔性单元与加工曲面的有效吸附。

(3)根据舱门尺寸参数对柔性单元布局的行参数和列参数进行设计,确定柔性单元的行数为7的非均匀布置和列数为7的对称式布置。

(4)将控制系统划分为五个模块,完成了各模块下硬件设备的设计,并从手动控制和自动控制两方面对系统进行软件开发,设计了对应的操作界面;系统调试结果表明,系统具有较高的运行精度和定位精度。