某型号仪器舱组合体联合动强度试验方法

张 群,马丽然,代振梦,沈 兴,卫 国

(北京强度环境研究所,北京 100076)

0 引言

航天器在发射飞行过程中所经历的声振环境是导致航天器故障甚至任务失败的主要原因之一。美国NASA 的统计报告显示,30%~60%的航天器故障与振动环境[1]相关。导弹发生故障或失效的原因也大多与飞行中的气动噪声和发动机脉动推力有关[2]。为提高导弹的振动环境适应性和可靠性,需在其研制阶段通过一系列的振动试验对其进行充分的验证考核[3]。

振动试验按试验目的可分为环境适应性试验、动强度试验、动特性试验和耐久性试验等[4]。其中,动强度试验一般针对弹箭的结构件,考核试件的动强度,检验在给定试验条件下试件是否发生疲劳破坏,以及评估结构振动响应放大情况,因此动强度试验对弹箭的结构设计具有重要意义[5-6]。动强度试验中,弹箭结构考核通常以整机或舱段的形式进行,试验时间较长,振动条件为真实环境的典型工作量值。

目前,利用振动台有效开展导弹大型舱段动强度试验仍存在诸多问题[7-13]:1)针对导弹飞行声振环境的试验条件一般由系统级噪声试验制定,而噪声激励的振动传递与振动台的机械振动传递特性存在差异,故需考虑振动台试验的合理性和有效性;2)边界模拟失真以及机械传递衰减导致的严重欠试验/过试验影响振动试验结果的有效性;3)大型舱段结构一般由数个分系统和数十个组件组成,结构复杂,模态密度大,频响峰谷密,可能存在较大低频位移和高量级响应,导致界面输入波形失真,带来严重的反共振风险,对振动设备的性能指标提出更高要求。

针对上述问题,本文基于某型号仪器舱不同部段飞行振动环境的联合动强度试验任务需求,开展某仪器舱组合体联合动强度试验研究:通过边界模拟设计和传递特性分析,研究真实边界和模拟边界的差异,确定舱段动强度试验边界设计的原则和有效模拟方法;通过归一化的预试验特性分析对比,确定不同部段的联合动强度试验考核方法,并用之验证评估仪器舱和级间段的联合动强度。

1 动强度试验方法

1.1 试验系统及原理

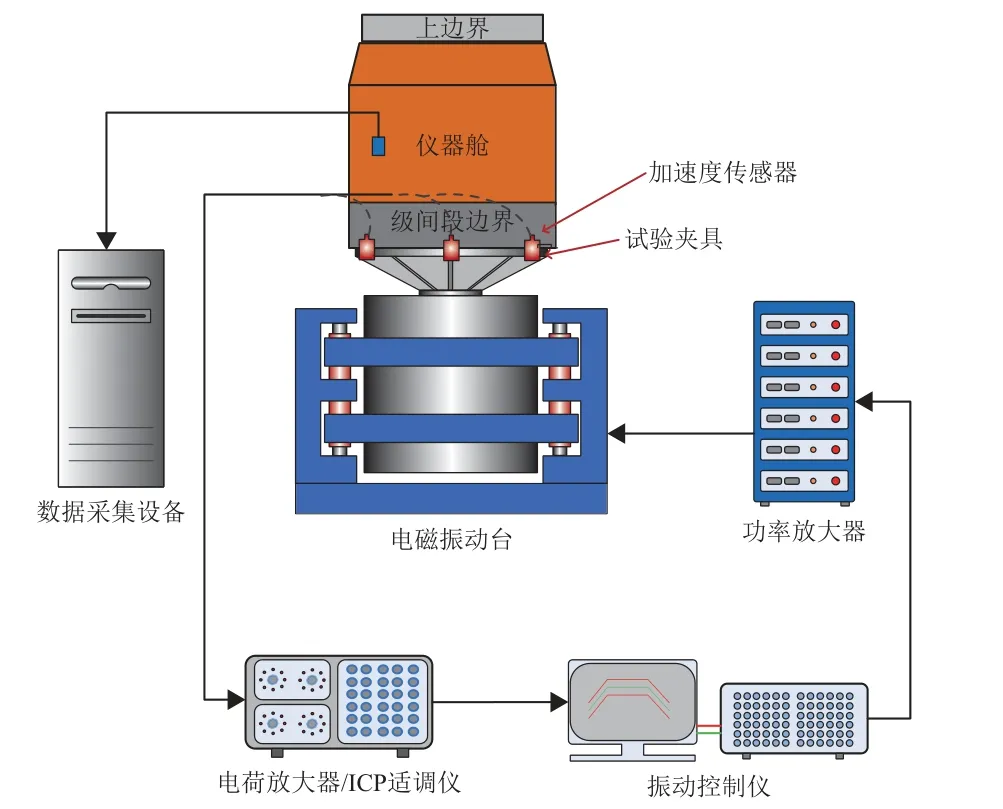

仪器舱组合体联合动强度试验系统组成如图1 所示。组合体高量级随机振动通过大推力电磁振动台激励实现。仪器舱与上下边界组装形成组合体后通过转接工装固定于振动台上;振动控制仪生成的驱动信号通过功率放大器逐级放大后驱动振动台工作;同时,控制点的响应信号反馈回控制仪,将响应信号与设定好的参考谱进行比较和修正,得到新的驱动谱;如此反复,使控制谱达到试验控制精度要求。

图1 舱段试验系统组成及原理Fig.1 Configuration of the system for cabin assembly’s test

舱段组合体动强度试验中的振动控制采用多点平均控制策略;控制点选取为相应部段的连接界面处,并结合仿真分析、额定载荷和历史数据等对关键测点进行加速度响应控制。

1.2 试验对象

某型号大型舱段组合体直径2 m、质量约1000 kg,其主体由仪器舱和级间段构成(如图2 所示),组合体上边界带有发动机后裙模拟件。仪器舱和级间段通过12 个不均匀分布的低冲击分离螺栓连接。仪器舱的柱段、锥段及柱段中部的环板上安装有各类单机仪器设备,分别通过支腿与环板直接连接或通过仪器支架安装在仪器舱壁上。

图2 仪器舱组合体结构组成及振动测点布置Fig.2 Structural composition and vibration measurement point arrangement of the integral instrument cabin assembly

采用仪器舱组合体以及上下边界作为试验对象是为了尽量模拟实际安装边界,保证振动传递和振动环境模拟的真实性和有效性。

1.3 试验条件加载要求

对仪器舱组合体分别进行x、y、z三方向的随机振动试验,以模拟飞行过程的声振环境,验证不同结构和设备处的结构动强度。随机振动试验条件由系统级噪声试验实测数据包络制定,其中针对安装设备的重点结构部段,即仪器舱柱段、锥段和环板分别制定单独的动强度随机振动试验条件。

根据要求,试验件的技术状态应尽量模拟实际飞行状态,包括连接边界的状态和受力状态,因此,对于仪器舱中的大集中质量关键设备——气瓶,需综合考虑过载力的影响,即在气瓶随机振动激励的同时施加过载力,以模拟飞行过载。任务剖面中一级飞行最大轴向过载加速度为3.08g,横向过载加速度较小且施加困难可暂不模拟,气瓶总重7.2 kg,故应施加轴向(x向)力为220 N。

为获取结构响应和动特性,在图2 所示的舱段组合体结构的8 个关键界面位置以及仪器设备处均布置有振动测点;关键界面分别为级间段下端面和上端面,柱段下部、中部和上部,锥段下部和上部,以及环板。

2 气瓶过载装置设计及加载

气瓶通过舱段侧壁支架安装于舱段内,为满足关键设备振动+过载环境综合模拟的试验要求,需要设计气瓶过载力加载装置。该装置应尽量避免引入附加质量和刚度。

针对产品实际状态,设计由铜皮包带、弹力绳、U 型卡环和吊耳组成的过载弹性加载装置(如图3所示)。铜皮包带沿气瓶环向包覆气瓶;为防止侧滑和松脱,将包带用专用胶水黏结于气瓶本体上;包带末端两侧的吊环分别与2 根弹力绳的一端连接,并通过U 型卡环固定;弹力绳另一端与固定在气瓶轴向下方环板上的吊耳连接。试验前对弹力绳的弹性系数进行标定(结果如图4 所示),并通过标定的弹性系数确定弹力绳的拉伸长度。

图3 过载施加装置Fig.3 Overload applying device

图4 过载弹力绳弹性系数标定曲线Fig.4 Elastic coefficient calibration curve of the overload applying device

3 整舱动强度试验边界模拟及验证

3.1 真实级间段边界传递特性分析及验证

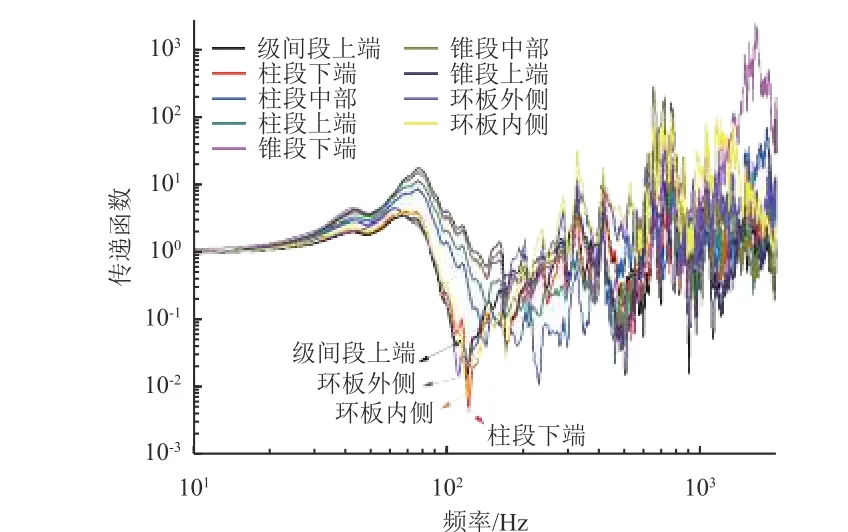

航天器振动试验的边界设计一般采用真实边界或尽量模拟真实边界。因此,仪器舱组合体的上边界增加发动机后裙模拟件,其下边界首先考虑采用真实级间段边界与仪器舱组成舱段组合体。对该舱段组合体进行预量级试验,按图2 所示在组合体结构主传递路径的不同界面处布置测点,获得了不同部段处的传递特性,其中,横向(y向)的舱段组合体各处与级间段上端的振动传递特性曲线如图5所示。由图可见:级间段在约123 Hz 存在一个很大的谷值,此处的放大倍数仅为0.01,振动传递存在严重衰减;在低频段,沿传递路径往上的仪器舱各处的传递特性与级间段上端的相比,除环板在123 Hz进一步衰减外,柱段和锥段等处的振动传递都有所放大。这表明级间段为弱边界,存在较为严重的传递衰减。究其原因与级间段结构本身的薄壳结构以及其与仪器舱的连接方式有关:级间段与仪器舱的连接仅为12 个低冲击分离螺栓,整体的刚度较弱,导致沿传递路径往上振动传递衰减严重。如果要满足环板处的振动条件,则振动台所需驱动将会超出350 kN 振动台的额定推力。因此,在现有条件下振动设备无法满足试验要求,故不能采用真实级间边界进行仪器舱组合体声振环境的联合动强度试验。

图5 真实级间段边界状态下的舱段组合体传递特性Fig.5 Transfer characteristics of cabin assembly under real inter-stage boundary state

3.2 模拟边界传递特性分析及验证

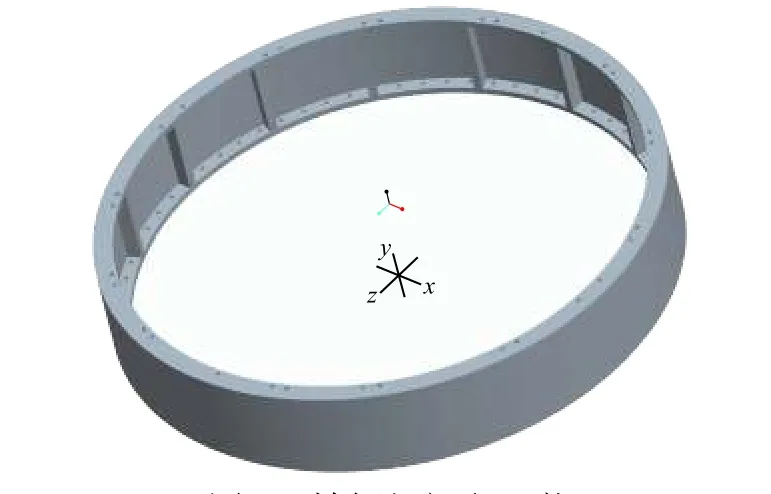

为保证振动的有效传递,需设计具有良好动力学特性的模拟边界来替代真实级间段边界。根据产品接口尺寸,采用大刚度原则设计了铸铝级间段工装(如图6 所示)。通过有限元仿真确定工装的横向一阶固有频率为779.4 Hz(如图7 所示),远大于舱段组合体的一阶固有频率。

图6 铸铝级间段工装Fig.6 Cast aluminium inter-stage fixture

用设计加工的模拟级间段边界替代原有真实级间段,并通过舱段间螺栓与仪器舱连接组成舱段组合体,再次进行预量级试验,采用图2 的测点布置,获得了不同部段处的传递特性,其中y向的舱段组合体各处与级间段下端的振动传递特性曲线如图8 所示。可见:采用模拟边界后,振动激励从模拟边界传递到柱段下端的传递特性曲线的一阶频率显著提高,同时一阶共振峰后的放大倍数谷值显著提升至约0.25,即振动衰减得到明显缓解,同时沿传递路径往上的舱段组合体各处结构的振动传递无明显衰减。

图8 模拟级间段边界状态下的舱段组合体传递特性Fig.8 Transfer characteristics of cabin assembly under simulated inter-stage boundary state

模拟级间段边界的传递特性与真实级间段边界的对比结果同样显示柱段下端的传递放大倍数显著提高,已无明显的传递衰减(如图9 所示);进一步的预试验结果也证明振动台的输出明显降低,现有振动台完全能够满足试验要求,故采用模拟级间段边界的边界模拟方法可实现不同设备处的联合动强度试验条件要求。

图9 模拟边界与真实级间段边界传递特性对比Fig.9 Comparison of transfer characteristics between simulated boundary and real inter-stage boundary

4 不同部段的联合动强度试验方法及验证

由于本次动强度考核试验对安装设备的3 个重点部段——环板、锥段和柱段结构提出了各自的试验条件,所以为了满足考核需求,避免重复试验和过试验导致的不真实考核,制定了如下动强度联合试验流程和方法。

首先,分别采用3 个部段的试验条件依次进行相应部段的预试验,由此获得3 个部段处控制响应与模拟级间段下端处响应的传递函数Hi(f);然后依据传递特性关系结合各部段的试验条件Ci(f),获得归一化的各部段控制时对应的模拟边界下端的控制输入响应Qi(f)=Ci(f)×Hi(f)。一般结构的应力由中低频响应引起,故对比分析3 条归一化的输入响应Qi(f)曲线:

1)若对应的3 条Qi(f)曲线在全频段或中低频段存在明显的包络关系,则按照输入响应由小到大的顺序开展3 个部段的动强度试验。各部段在对应各自试验条件加载时进行动强度评估:当响应较大部段的试验条件加载时,因响应较小部段在此前已完成自身条件考核,此时该处设备存在一定程度的过试验风险,故响应较小部段处设备只参与试验而不进行动强度评估,只要确保试验前后的特性保持一致即可。由于参加动强度试验的设备一般为满足质量刚度要求的结构模拟件,所以在3 个部段的动强度考核试验过程中一般可不拆除设备。

2)若Qi(f)曲线在各频段无明显的包络关系或包络关系不一致,则对无包络关系的各部段单独进行考核,即某一处部段在按其试验条件进行考核时,仅安装该部段处设备,而对其他部段的设备先进行拆除。拆除的原则是所拆除设备的质量刚度对组合体的主结构频率特性影响较小,不会对主结构造成过试验。组合体的主结构频率特性一般通过试验前的特性试验判断,此时各部段相对独立,仅通过主结构提供一种较为真实的边界。

3)若遇特殊情况三者的Qi(f)曲线在试验容差范围内基本相同,则每方向可只采用3 个部段处的包络试验条件进行1 次试验即可实现3 个部段设备同时考核。

按照上述联合动强度试验方法依次进行了3 个方向的试验,分别获得了3 个部段不同试验条件下所对应的模拟级间段下端的归一化输入响应,如图10 所示。以x向为例:由图10(a)可知,在低频段10~300 Hz,3 个部段的归一化输入响应在容差范围内基本相同,并且环板和柱段的在全频段容差范围内基本相同,而锥段的在中高频段对应的级间段输入响应较小(存在较多波谷)。因此x向试验时,先仅安装锥段的仪器设备,以锥段控制条件进行动强度试验;试验完成后拆除锥段上设备,安装环板和柱段的设备,按环板和柱段的包络试验条件同时对环板和柱段设备进行考核,并对关键设备和支架的响应进行监测,必要时适当限值。同样照此方法完成y向和z向3 个部段的联合动强度试验。获得了各设备安装处及支架处的响应和传递放大倍数,发现过载振动复合环境下气瓶大量级响应等问题,为结构设计优化、单机条件制定以及设备环境适应性评估打下基础。

图10 x、y、z 向3 个部段控制条件对应的级间段归一化输入响应Fig.10 Normalized input response on the boundary of three structure segments in x, y, and z directions

由图10 可知,不同部段3 个方向的归一化响应结果均呈现低频段的响应基本一致、高频段差异较大的特征。分析认为低频环境主要来自发动机的低频振动,结构机械振动存在比较一致的传递特性;而高频段主要由气动噪声引起,声振激励传递特性与机械传递特性存在差异,差异性与结构具体形式(板、壳、集中质量)关系密切。

5 结束语

整舱动强度试验对单机和仪器设备支架的试验条件制定和各部件间的动强度考核具有重要意义,可以有效获取响应数据,并可用于单机的试验条件制定和开展传递函数特性评估等工作。本文基于振动台基础激励研究了某型号仪器舱舱段组合体的联合动强度试验方法:通过边界模拟和传递特性分析发现了实际级间段的弱边界特性,提出采用模拟边界+仪器舱的舱段组合体进行最终的联合动强度考核;通过自行设计的过载加载装置实现了气瓶过载力的等效模拟,在此基础上制定了通过预试验并结合归一化响应的比较分析来确定多部段不同试验条件的考核原则及方法,不仅避免不同部段处产品的过试验和损坏,也实现了各部段的有效充分考核,满足了对仪器舱段组合体的试验控制和加载要求。须指出的是,边界模拟要与试验目的、试验方法及设备能力相适应,不一定完全采用真实产品边界进行。

本文所研究的仪器舱联合动强度试验方法对导弹、运载火箭等大型航天器的整舱振动环境试验精细化设计和试验验证具有指导意义。