插拔冲击载荷下的印刷电路板全场应变预示方法

张 君,董宇辉,李沂乘,焦安超,顾 菲,高海洋,于 丹

(1.北京卫星环境工程研究所; 2.中国空间技术研究院:北京 100094)

0 引言

航天器在装配、运输、发射和在轨运行时会受到外力的作用。而航天器及其有效载荷上安装有数量庞大的印刷电路板(以下简称“电路板”),在冲击载荷作用下,电路板上元器件的插针、焊点或引线位置会产生较大应力,经过多次冲击载荷作用,会逐渐产生疲劳裂纹以致断裂,导致设备功能失效甚至任务失败。因此,明确电路板全生命周期内的外载荷形式后,如何通过模拟手段和应力数据采集手段来获知电路板薄弱区域,分析其失效模式,最终实现电路板结构设计与工艺设计优化迭代,一直是研究人员关注的问题。

目前关于电路板受冲击载荷的影响及控制已多有研究[1-4],但鲜有针对电路板插拔工况的研究。由于电路板通常密集地插接在各种机箱或电路盒中,所以大体积测量传感器的尺寸和附加质量往往无法适应机箱内部的狭小空间。采用激光式全场非接触式测量系统要求光线无遮挡地垂直照射到被测物表面[5],但将电路板单独取出进行测试时,其边界条件及受力形式与其在机箱内部有所差别;而且非接触式测量系统也不适于跌落冲击等大位移的测试工况。应变计由于其重量轻、体积小、测量数据传递迅速及测量灵敏度高等优点,成为狭小空间内获取电路板局部位置力学性能的首选。史洪宾等[6]通过大量实践,给出了电路板用电阻应变计的选用方法。马思鹏[7]使用应变计测量了电路板表面在综合环境试验中个别应变测点的变化,研究了高低温和振动耦合对电路板变形的影响;但由于试验采用的是传统的三向应变计以及传统的粘贴方式,受到应变计尺寸的影响,只能在电路板上粘贴少量测点,这在一定程度上制约了整板应力分布的分析。栾慧等[8]采用微小应变计获取了电路板单板在制造、在线测试状态下关键元器件的应变信息。但目前尚未见到有关电路板在机箱内因插拔而产生冲击载荷的影响研究报道。

某军用电子设备产品在提交用户后出现电路板批量故障。分析产品使用环境,电路板故障主要有两种可能:一种是在使用现场装配过程中插拔操作环节施加在电路板上的冲击应力过大;另一种是产品运输过程中振动冲击环境造成电路板损坏。具体原因还需要具体试验来验证。本文针对该产品电路板受插拔冲击载荷导致的焊脚损伤失效案例,通过应变测试获取电路板上各关键测点位置的应变分布情况,分析各测点的相关性;基于克里金代理模型拟合各工况下整板全场应变;将模型预示响应与实测响应进行对比,以验证电路板全场应力预示方法的有效性。本文研究旨在为该类产品电路板的设计、失效分析及测试时测点的剪裁提供参考。

1 电路板应变测试方法

1.1 测点布置及应变计安装

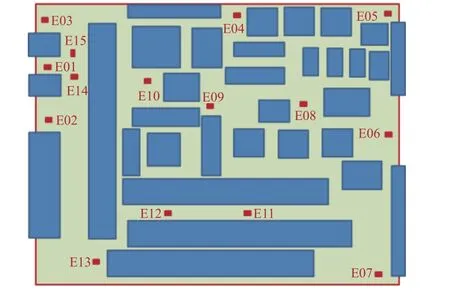

本案例电路板属于密集型电路板,电路板上元器件的密度高,两元器件间最大间距只有1 cm 左右,操作空间狭小。综合考虑测点位置处操作空间、元器件重要性,以及插拔冲击载荷下的电路板与机箱连接位置的应力集中现象,沿板的插拔受力方向共布置了15 个应变测点,如图1 所示。其中:蓝色块为元器件以及电路位置,红色块为应变计粘贴位置,E 标号为测点编号;电路板左侧(E01~E03 一侧)为插拔施力位置,电路板右侧(E05~E07 一侧)为机箱插槽受力位置。

图1 应变测点布局示意Fig.1 Schematic layout of strain measurement points

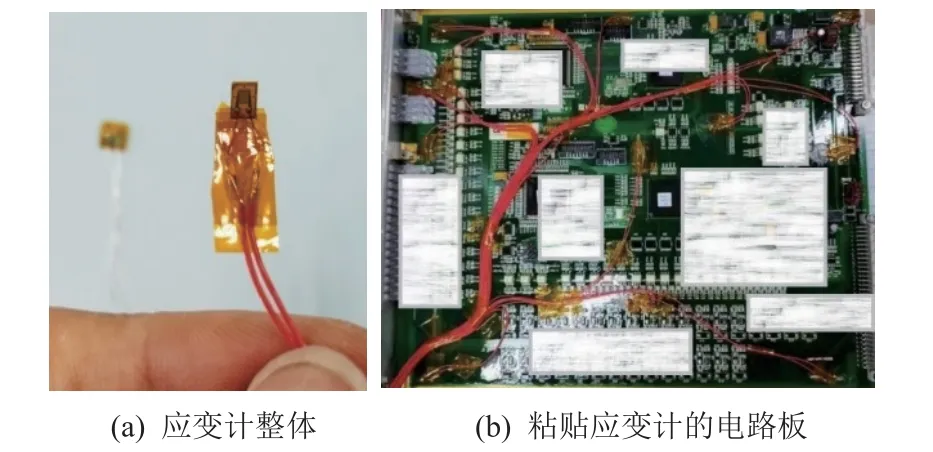

应变计安装质量直接影响测量结果的有效性。因为粘贴位置狭小,所以先粘贴应变计和接线端子再焊接引线这种传统操作方式容易污染电路板,且没有操作空间。本文采用预制整体应变计的方式,即:利用聚酰亚胺胶带,先在防静电桌面上将一个焊接好引线的接线端子与0.5 mm×0.5 mm 的应变计粘贴形成一个整体(如图2(a)所示),再将该整体应变计的后端和转接线分别固定在电路板元器件之间的狭窄空隙部位(如图2(b)所示)。

图2 预制应变计及其在电路板上的粘贴状态Fig.2 Prefabricated strain gauge and its pasting on PCB

1.2 测试设备及工况

由于插拔冲击载荷引起的应变响应为瞬态,所以选用DH3840 动态应变仪以及一套16 通道的数据采集系统作为测试设备。测试前,准备2 块相同材质的电路板,其上粘贴有尺寸、数量、引线长度及粘贴方式均相同的整体应变计,将2 块电路板上集束好的应变测量信号线以半桥方式接入动态应变仪。测试时,一块电路板受力,另一块不受力;以随机采集的方式全程记录电路板受力的时域数据。

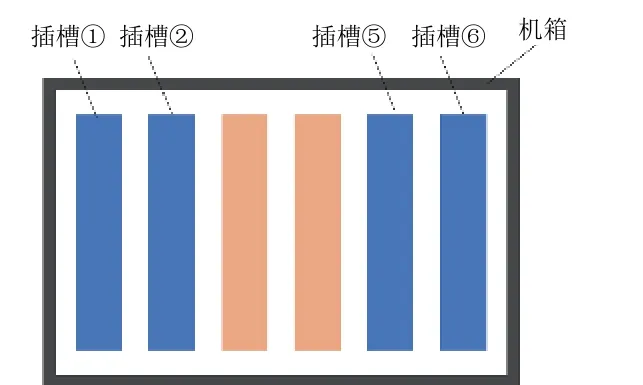

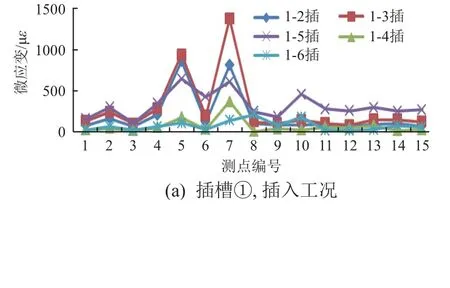

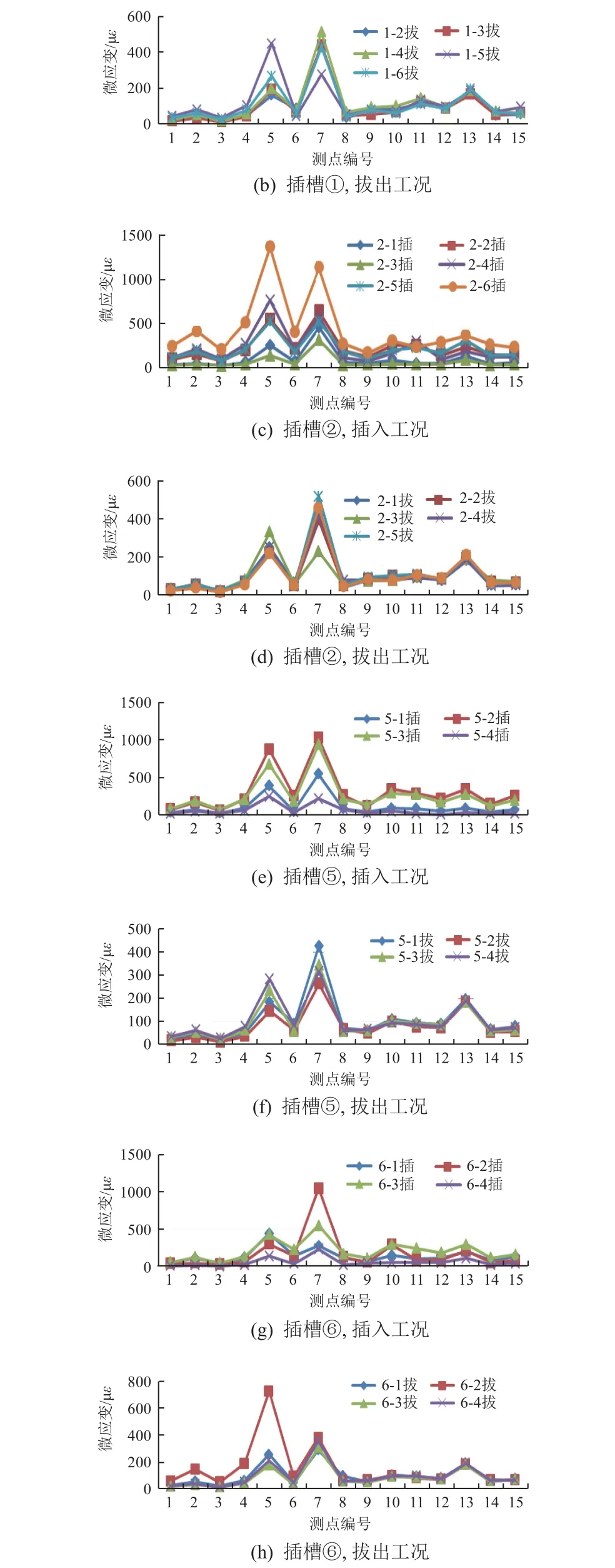

试验机箱根据现场实际状态共设有6 个电路板插槽,编号从左向右依次为①~⑥号(如图3 所示),其中,因插槽③、④不适用本文所测试的电路板,故本文只考虑电路板在插槽①、②、⑤、⑥上的插拔情况。使用人工方式对电路板进行插拔。测试过程中,由于出现了插拔卡顿,所以最后有效的数据为:插槽①,5 次插拔;插槽②,6 次插拔;插槽⑤、⑥,各4 次插拔。各工况下测得的应变极值如图4 所示。

图3 机箱及插槽位置示意Fig.3 Schematic of chassis and slot location

图4 各工况测得的应变极值Fig.4 Strain extremum under different working conditions

从图4 可以看出:电路板无论在哪个插槽插拔,E05 和E07 号测点的应变极值都是最大的,分析是由于这两处位于机箱插槽附近,因而受力较大;其次是E02 和E13 号测点,为插拔冲击载荷的施力位置;电路板中部的其他测点,除E10、E11外,没有明显的极值;整体上应变信号极值比较均匀。这也符合类似力学中圣维南原理,即作用在电路板上的插拔力产生的应力变化只对受力位置和施力位置附近的应力分布有影响,对电路板中部位置的应变极值影响较小。

2 电路板全场应变预示

2.1 克里金插值算法

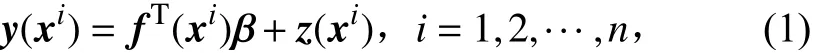

依据以上测点应变极值的分布规律,采用代理模型的方法对电路板插拔工况下的全场应变分布进行预示。选用克里金插值算法[9-10]对已有数据进行拟合。克里金代理模型是以已知样本信息的动态构造为基础,充分考虑变量在空间上的相关特征,建立对象问题的近似函数关系来模拟某一点的未知信息。模型包含了回归部分和非参数部分,

其中F=[f(x1),f(x2),…,f(xn)]T。当新的位置参数x*给出后,通过克里金代理模型预示的任意位置上的测点应变数值yˆ(x*)可以表示为

式中,r(x*)为待测点和各已有样本点的相关函数向量,r(x*)=[R(θ,x1,x*),R(θ,x2,x*),…,R(θ,xn,x*)]T。采用均方误差MSE 指标来评价预示效果,

式中:yi为预示值;y˜i为真值;L为样本长度;n为样本数量。

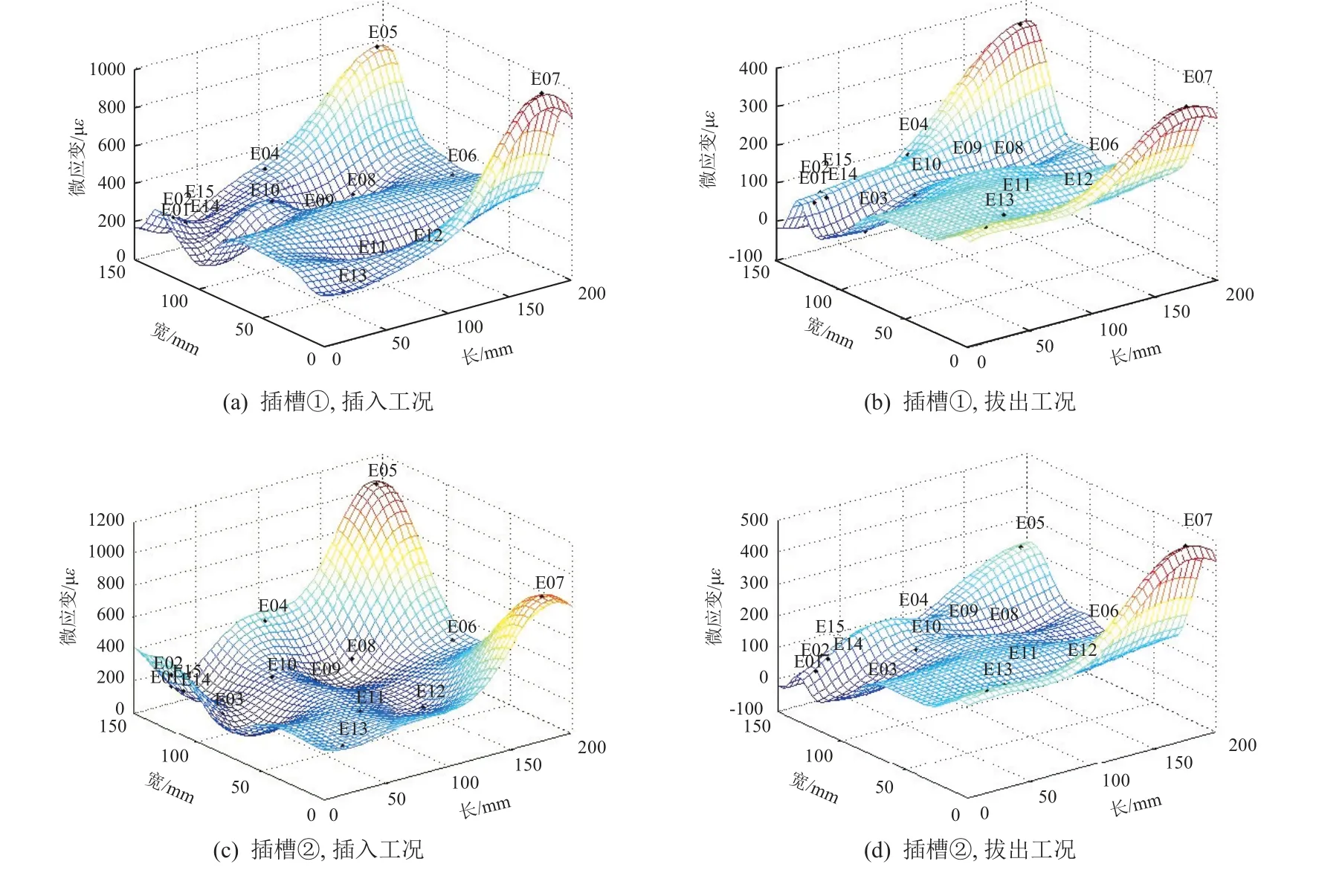

2.2 全场应变预示

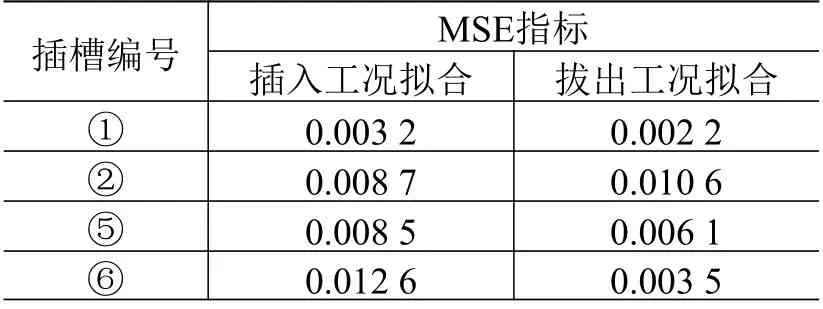

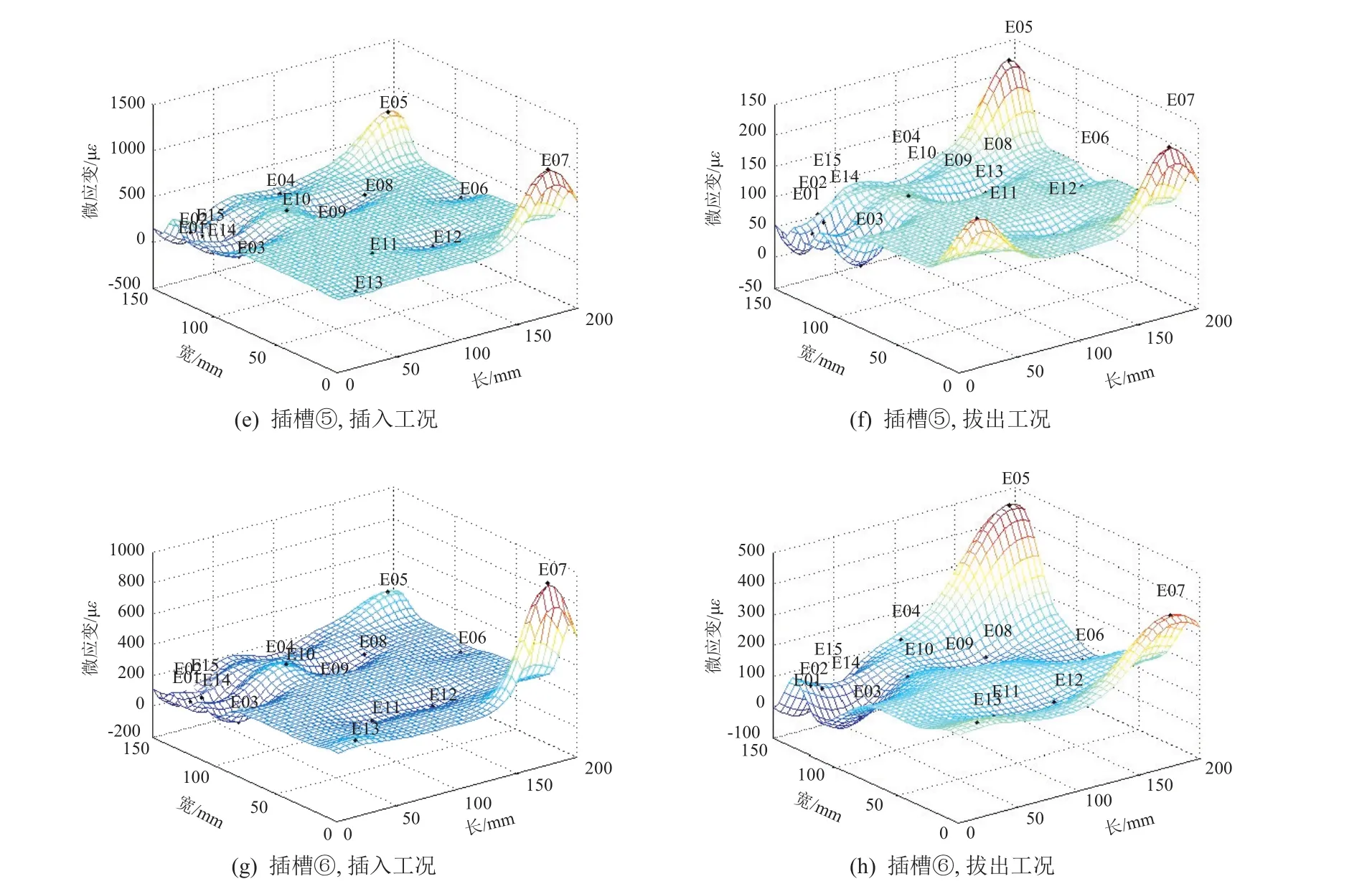

按照上述算法对电路板全场应变进行预示。首先将已有测点应变极值数据及其测点位置坐标分别作为样本的输出和输入参数。每个工况共有15 个测点,因此产生15 个样本。各个工况对应的电路板全场应变极值预示结果如图5 所示,表1 给出了拟合误差,结果显示工况误差指标MSE 值最大为0.012 6。

表1 各工况拟合误差MSE 指标Table 1 MSE index of fitting error for each working condition

图5 各工况测得的全场应变极值分布预示Fig.5 Prediction of full-field strain extremum distributions under different working conditions

虽然各工况拟合误差是因样本数量有限而引入,但误差非常小,因此本文的PCB 全场应变预示方法可用于工程实际。

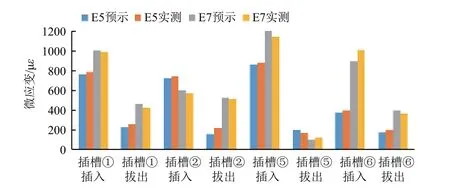

2.3 插口端应变预示

为了能够根据施力端的应变测试结果直接预示插口受力位置的应变结果,使应变片粘贴位置更合理且更能反映实际受力情况,通过代理模型建立了[E01、E02、E03]和[E05、E07]的关系。以电路板的插槽①插入工况为例,使用前4 次的[E01、E02、E03]与[E05、E07]的关系建立代理模型后,将第5 次的[E01、E02、E03]数据输入给模型,即可得到第5 次[E05、E07]的应力极值预示。各工况的预示值与实测值对比结果如图6 所示,可以看出,预示误差满足一般工程要求(±10%)。采用该方法可有效减少后续产品测试时的粘贴测点数量,提高产品测试效率。

图6 应变极值实测值与预示值对比Fig.6 Strain extremum comparison between measured and predicted values

3 结束语

本文针对某产品电路板受插拔冲击载荷导致的焊脚损伤失效案例,通过微小应变计获取电路板上各关键测点位置的应变极值;从减少测点粘贴数量和提高后续产品测试效率的角度出发,利用克里金代理模型拟合出各工况下电路板的全场应变分布情况,从而建立了能够通过施力端应变极值数据预示出插槽受力位置的应力极值响应的方法;并通过插入工况算例验证了该方法的有效性。本文的测试及分析方法为电路板的失效分析奠定了基础,对相关产品的分析具有一定的参考作用。