液压支架制造工艺关键技术研究与应用

文/王 真 孟 响

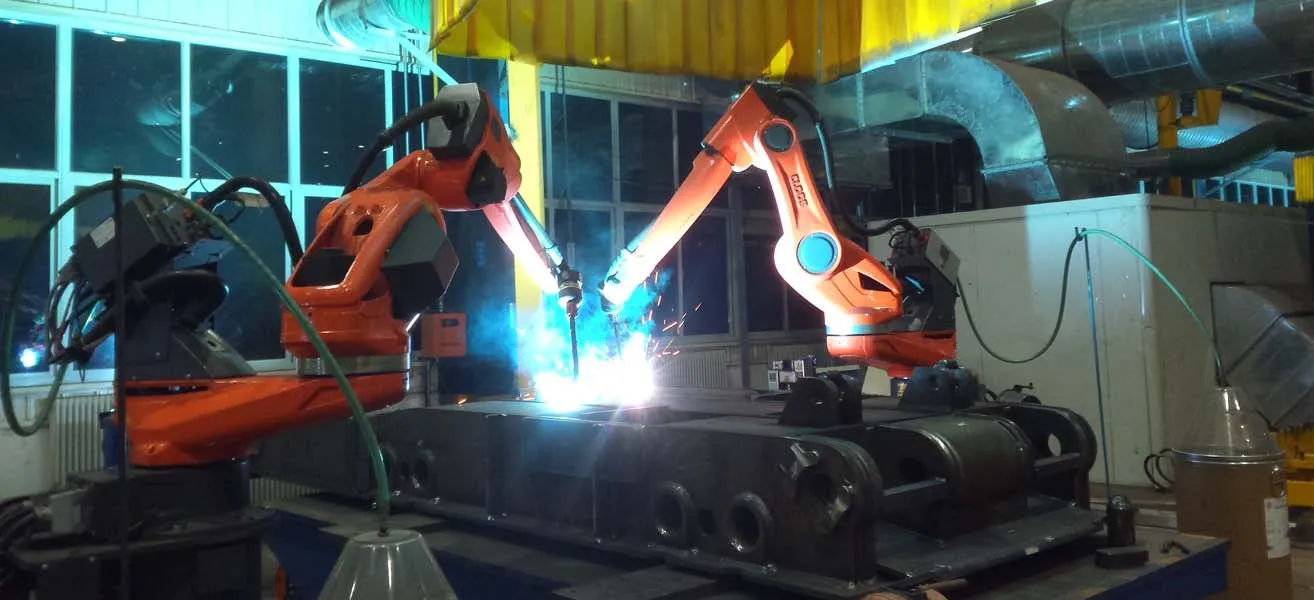

机器人焊接工作现场

通过引进、消化、吸收和再创新,目前我国重大煤机装备水平显著提高,自主创新能力大幅增强。但我国煤机装备总体水平仍然较低,在设备能力、可靠性、使用寿命、技术先进性等方面亟待进一步提升。如何利用国内外新技术、新工艺使高端煤机的产品质量和性能进一步提高,对整个煤机制造行业来说都具有重要意义。兖矿东华重工有限公司根据液压支架工作原理及实践经验,经过CAD辅助放样及三维设计和理论强度计算,提出了“焊接工艺研究”“残余应力分析”和“油缸加工工艺研究”三种设计及工艺改进途径。实践证明,此三种工艺改进方式不仅保证了图纸要求和产品的质量性能,而且也较大幅度地提高了生产效率,具有广泛的推广应用价值。

一、焊接工艺的研究与应用

1.机器人全方位焊接系统

针对液压支架生产过程中结构件焊接存在焊接人员技能水平不足、流动性大、劳动环境差,焊接质量不够稳定等问题,兖矿东华重工有限公司通过研究适合液压支架结构件的机器人焊接工作站,并通过合理布置工艺布局,针对机器人焊接工艺深入研究,使机器人焊接应用到液压支架结构件的生产过程中,达到机器人替代部分人工,并应用机器人焊接工作站提高整体生产效率的目的。

研究智能化机器人全方位焊接系统,对液压支架顶梁的结构进行分析,引进合理的焊接专机,对顶梁的焊接工艺进行优化,设定合理的焊接顺序,在确保产品质量的前提下,提高生产效率,降低生产成本。

引进机器人焊接工作站,对PA、PB、PC、PF位置的焊接工艺和顶梁的结构进行研究,在确保产品质量的前提下,调整优化顶梁拼焊次序,由机器人主要焊接一次焊平焊缝和盖板焊平焊缝,其余人工补焊,减少工件变位和工件的周转,保证车间整体综合生产效率。

以ZF12000支架顶梁一次焊接为例,平位置机器人焊丝量约108.2kg,侧立焊接筋板立缝和贴板等焊丝量约32kg,一次焊接总焊丝量约144.2kg,机器人焊接焊丝量占比达到97%。

2.焊接预热系统

研究焊接预热系统和液压支架的结构,设计制造焊接预热平台,解决整体预热带来的生产效率低、成本高的问题,实现局部加热。在焊接过程中,持续不断地保证工件的预热温度,确保产品质量。

在焊接过程中用预热平台随时对工件进行预热,工件在加工过程中实现“一字流”,以5拼5焊的顶梁为例,在一次焊接过程中可减少周转5次。

二、残余应力分析

兖矿东华重工有限公司采用残余应力分析仪对液压支架在焊接、加工、热处理等工序产生的残余应力进行测量,通过大量的数据积累,得到残余应力分布,从而优化焊接工艺,确保产品质量。

1.结构件残余应力分析

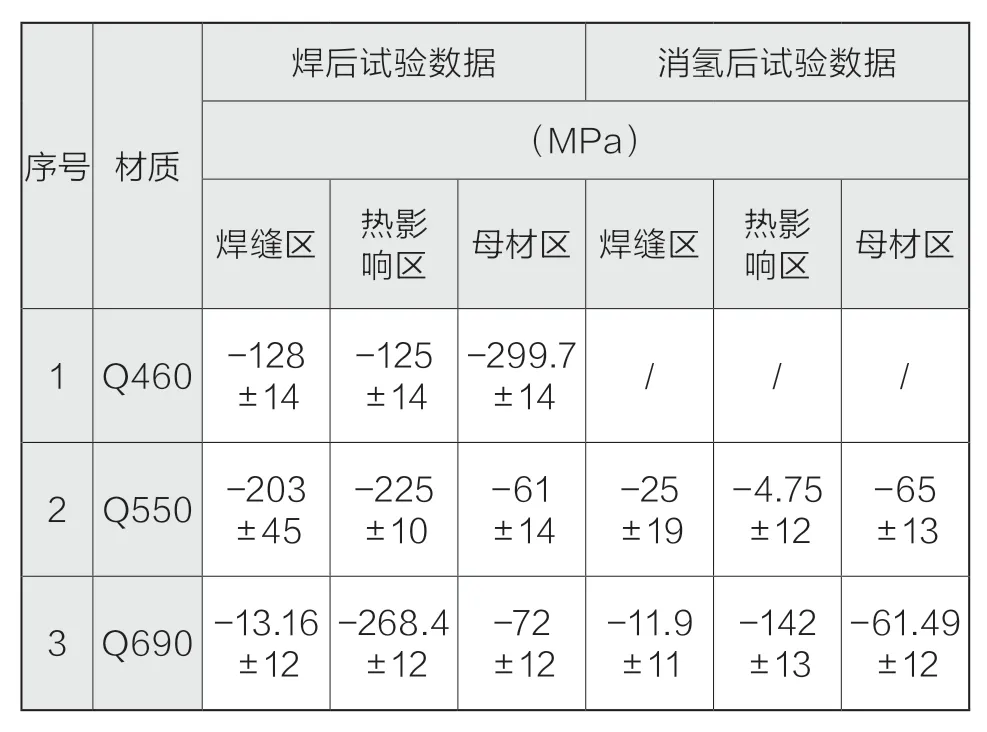

通过对Q460、Q550、Q690三种板材试件焊接后不同状态下的残余应力测量,分析焊接、热处理对残余应力的影响。

测试位置为板材表面往下0.3~0.5mm,具体测量数据如表1所示。

表1 钢板焊接试样残余应力测试数据

通过表1数据可知,Q550和Q690板材消氢后焊缝区、热影响区和母材区残余应力有所下降,表明焊后消氢处理有利于减小焊后的残余应力。

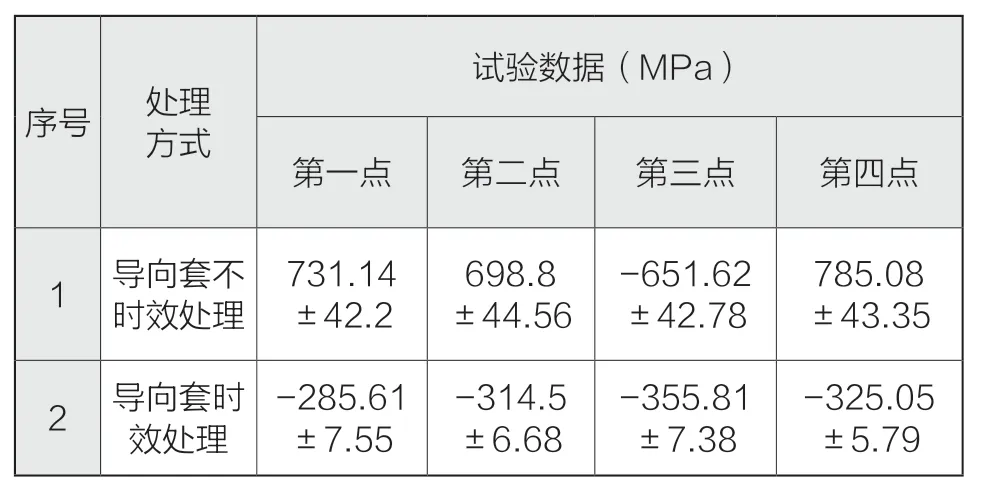

2.立柱导向套残余应力的研究与工艺优化

由于导向套在切削加工时,加工表面在切削力的作用下产生强烈的塑性变形,表层金属的比容增大,体积膨胀,但因受到与它相连的里层金属的阻止,从而在表层产生了残余应力。同时,装夹力、切削热也会引起残余应力。

针对导致残余应力的上述因素,主要从精车前的时效处理与减少装夹变形方面进行工艺优化。为验证与改善工艺参数,采取对ZY20000/33.5/68D立柱大导向套(42CrMo)时效处理前和处理后的残余应力进行测试,测试位置为导向套表面往下0.3~0.5mm,具体测量数据见表2。

表2 导向套残余应力测试数据

从表2可以看出,工件时效处理后,残余应力减小,证明人工时效处理能够快速释放或相互抵消零件内部的残余应力,避免精加工后导向套存在应力失衡进而引起变形或报废。

三、油缸加工工艺的研究与应用

1.采用高强度无缝钢管

随着支架向大工作阻力和高可靠性要求的提高,支架重量也不断增加,如何在保证强度的前提下,减轻支架重量是支架设计中迫切需要解决的问题。采用以S890为代表的高强度钢材是最有效的途径。

以S890为代表的高强度无缝钢管壁厚可以更薄,减轻结构件的自重和体积,节省加工和安装费用,降低残余应力,实现低强度钢所不能实现的结构构成。高强度无缝钢管具有高强度、卓越的韧性和抗脆性断裂性能,并且具有很高的可焊性和优良的加工成型性能。通过热处理工艺研究可知,S890高强度无缝钢管的屈服强度可达890MPa,同时具有优异的低温冲击韧性。S890高强度钢材力学性能见表3。

表3 S890 高强度钢材力学性能

2.油缸防腐工艺

油缸作为矿用综采设备的主要执行元件,使用过程中容易锈蚀,导致产品稳定性差、寿命短。如何提高油缸的防腐能力,提升油缸的稳定性,延长使用寿命,是目前亟须解决的问题。

通过对国内外先进的防腐工艺进行研究,结合油缸的结构形式和使用环境,在油缸外圆运用激光熔覆工艺,内壁运用镀铜、熔铜等工艺,达到提高油缸内壁的防腐能力、稳定其产品性能、延长使用寿命的目的。

外缸筒内壁、中缸筒内壁表面镀铜锡合金,导向套采用表面镀铜锡合金,镀层厚度为0.04±0.005mm,内部件采用表面镀铜锡合金,镀层厚度为0.025±0.005mm。

外圆镀层区段有镀铬和激光熔覆两种工艺,镀层区段采用镀铬时,表面锡青铜打底,镀层厚度为0.05~0.065mm,然后再镀硬铬,镀层厚度不小于0.03mm,镀层总厚度为0.08~0.10mm;镀层区段采用激光熔覆时,熔覆层有效厚度≥0.5mm。

防腐工艺的成功运用,提高了油缸的防腐能力,寿命由原来的1年延长为3年。

3.油缸窄间隙焊接工艺

目前,公司液压支架油缸的焊接采用气体保护自动焊接设备焊接,由于受焊枪结构的限制,焊接坡口一般为40°~60°,单边或双边V形坡口。随着立柱缸径的增大,这种大角度坡口焊接量明显增大,以Φ500mm立柱中缸为例,坡口最小设计为40°,双边V形坡口,坡口深度达51mm,坡口顶面宽度达46mm。采用这种大角度坡口,一是焊丝、气体消耗量大,产生的焊接工时高;二是焊接过程对焊缝输入大量的焊接热,在焊缝两侧形成大片区域的热影响区,力学性能下降。

窄间隙MAG油缸自动焊接工艺,主要是采用单边、小坡口的形式降低焊丝、气体消耗,减少因焊接过程对焊缝输入大量的焊接热,减少焊缝两侧形成大片区域的热影响区,确保热影响区域晶粒细小,抗冲击以及抗疲劳性能显著提高。此外,采用窄间隙焊接方法和工艺能够提高焊接效率,减少焊材,降低成本,并能提高焊缝质量。

优化焊接参数,根据工艺特点、母材性质、焊接位置、焊接热输入、焊接性能和焊接变形控制等进行选择,优化焊接电流、焊接电压、焊接速度;优化焊丝弯曲度,在确保焊丝和母材有效熔合的前提下,使焊丝摆幅适应坡口焊接收缩量的变化,焊接热输入控制在12kJ/cm以下,使缸筒焊接后径向变形控制在0.05mm以内,消除了大坡口焊接造成缸筒缩口严重的影响,消除了因应焊接应力缩口的珩磨工序,有效节约了成本,提高了效率。从使用一年的统计情况看,节约材料和返修成本70多万元。

4.油缸立装工艺

对现有的油缸立式装配设备进行优化。立柱在装配时采用双边同时夹紧,同时旋紧和装夹设计成一体,做到结构紧凑,实用性强,使用普通的油泵即可完成各种力矩转化,保证了中缸、活柱与外缸筒在装配时的同心度,螺纹式导向套可避免因不同心而造成研伤,提高了产品质量,降低了人工成本。

装缸机主要由操作系统、液压系统、缸机主体(地上和地下部分)、配套及拆缸装置组成。其工作原理是:采用泵站输出的液压油来驱动液压马达,带动导向套拧紧中缸体和活柱,拧紧过程中使用夹紧装置固定外缸体,油缸装配过程中全程采用立式操作,利用行程调节装置来调节压入距离。

四、结语

实践证明,通过“焊接工艺研究”“残余应力分析”和“油缸加工工艺研究”三种设计及工艺改进途径,高端液压支架制造工艺得到了进一步优化,对于改善员工的工作环境,促进节能减排和降本增效,提升生产效率、产品性能和科技含量,增强企业市场竞争力及经济效益具有重要意义。