肋网式可展开抛物面天线的网面整体成形方法

吴 迪 项 平 吴明儿

(同济大学建筑工程系, 上海 200092)

1 引言

网状抛物反射面可展开天线兼具较高的型面精度和收纳比,被广泛应用于空间通讯。 其中,肋网式结构体系是较为简单的一种,其反射面结构主要由反射网面、肋、边索和中心体组成。 体系中的唯一支承构件是有一定刚度的肋,没有背架和张力索网等辅助构件。

根据收拢展开方式不同,肋网式体系可分为缠绕肋和折叠肋2 种构型。 每种构型中柔性反射网的运动与变形依赖于肋,将具有一定形状和刚度的网面与肋可靠装配并且保形,这是肋网式天线在设计、生产过程中极为重要的环节。

Lockheed 公司作为首个肋网式反射面天线的研制方对网面安装进行了详尽的描述[1-4],将每2 根肋之间的网面视为一个独立区域,预先考虑张拉变形,打印出网面变形前形状的模板,按照模板逐片裁剪,并通过缝制法与肋连接,其成果已应用于ATS-6 卫星9.1 m 口径缠绕肋天线和为百米系统(100-meter Full-scale System)预研的55 m 口径样机等。

肋网式天线的反射面型面以多个小的逼近面实现对设计抛物面的近似,常采用一些辅助构件和辅助方法[5-6]实现网面的高精度成形,如在肋上布置高度调节器,实现对扇区网面进一步精细划分的辅助牵引面法;在主肋之间增加小尺寸辅助肋,并布置拉绳的辅助肋方法;在网面下方布置张力索网的方法等。 嫦娥4 号中继星伞状天线即采用径向肋下布置张力索网的办法实现了高精度、高可靠性的天线设计[7]。

反射网面型面精度是网面在结构层面的重要指标,一般以和理想面的型面误差RMS量化描述。 通常要求RMS小于反射波长的1/20,若小于1/30 更佳。 肋的数量和网面成形后的径向周向应力比直接影响了理论精度[8-9],增加肋数和高占比的周向应力对型面精度更有利,设计时需根据结构质量、可靠性等指标综合考虑其取值。 对于经找形分析等得到的设计反射面,通过网面裁剪、拼接和成形可满足设计要求。 由于网面的裁剪与安装涉及高精度天线研制的关键技术,有关成形工艺分析与研究的公开资料大多以专利或综述的形式[2-4,10-12]发布。

现有的网面裁剪和成形工艺一般都比较复杂,适用于大口径天线的网面安装,难以应用于中小口径天线。 本文研究了一种适用于中小口径肋网式可展开抛物面天线的反射网面整体成形方法。 该方法中,平面网面或圆台面网面通过直接张拉并缝制于天线肋上,实现反射面的成形与安装,网面裁剪与拼接少,安装更加简洁高效。 本文给出其详细步骤,分析了可操作性,并通过数值计算考察了成形后反射面的型面精度及网面张力,进行了3 m 口径缠绕肋天线原理样机的反射网面整体成形试验,并测量了其型面误差。

2 网面整体成形方法

网面整体成形方法以裁剪得到的一整片平面网面为初始状态,在张拉前为可展面,通过拉伸实现整体张拉成形。 该方法不需对网面做二次分割,可减少手工操作和额外的张拉固定装置。

对于口径较小、焦径比较大的反射面,可以直接由平面网面张拉整体成形;对于口径较大、焦径比较小的反射面,可以预先拼接成圆台面网面,再张拉整体成形。 在具体应用时,应综合考虑设计目标、天线尺寸、拓扑构型和网面材性等因素,以确定所采用的整体成形方法形式。

2.1 平面网面张拉整体成形方法

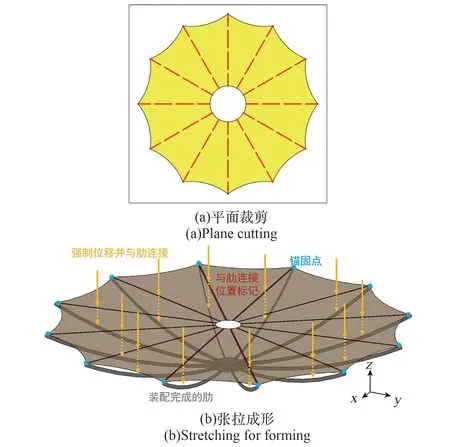

平面网面直接张拉整体成形方法的步骤如下(图1):

图1 平面网面张拉整体成形Fig.1 Mesh assembly by entirely stretching from plane

1)考虑反射面边界形状及抛物面中心可能没有反射网面,将反射网按天线抛物反射面的投影形状进行平面裁剪,在与肋的投影位置对应的网面处做标记线,作为后续与肋的连接位置;

2)将裁剪完成的平面网面平铺于已装配完成的肋骨架上,将网面均匀压向肋,沿标记线将网面缝制于肋之上,并进行边索安装及锁边等,完成网面成形。

通过强制拉伸网面实现对其的张力赋予,且张拉与固定操作同步进行。 网面径向尺寸从天线半径被拉伸到肋的弧长,以拉伸的位移量替代张拉的力值作为指标,从而无需在张拉过程中监测力值,降低了操作难度。 当网面材料幅宽足够时,裁剪中不需要拼接,大大减少了裁剪拼接操作,节省了网面材料。

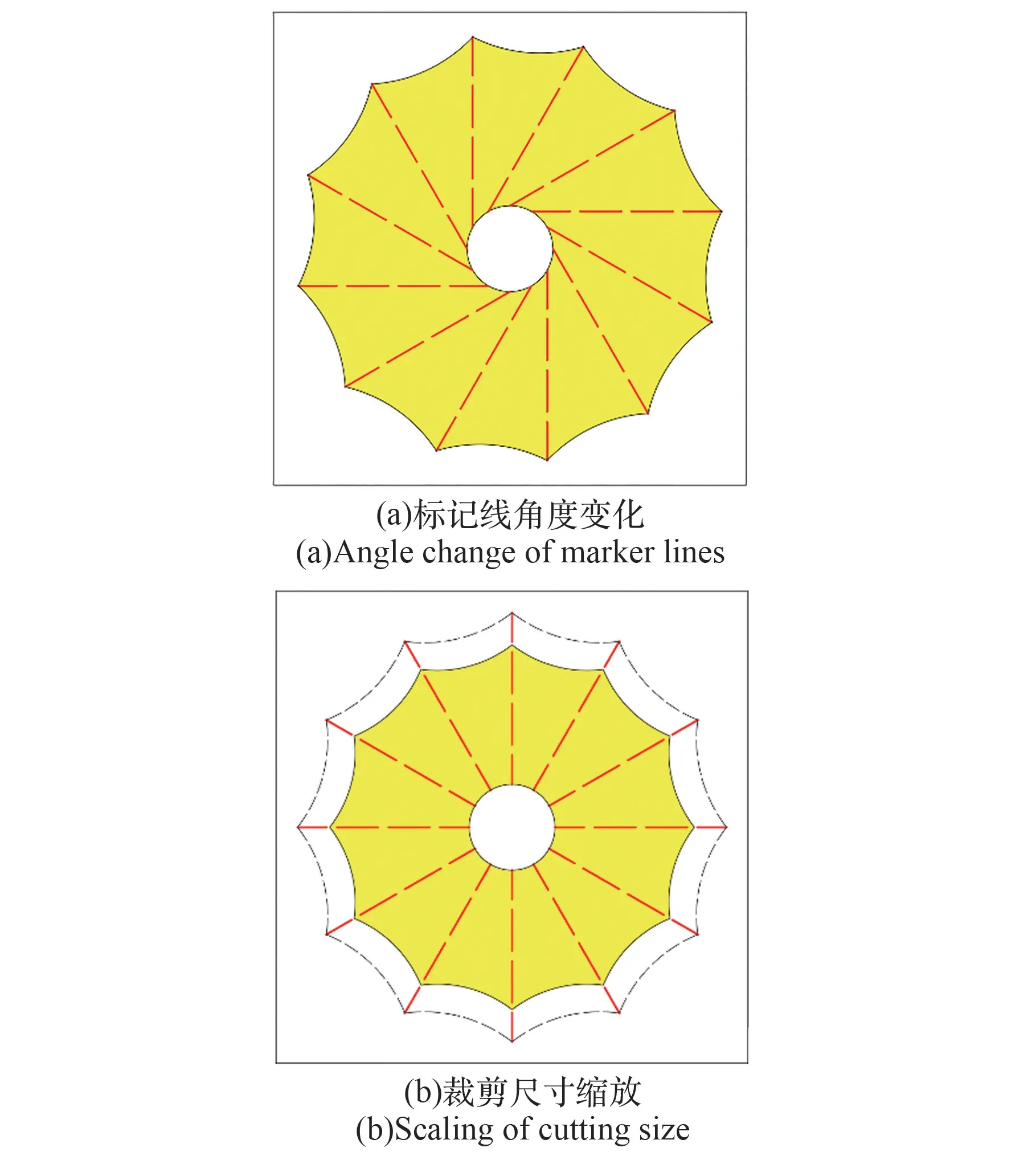

当肋非径向布置,或者需要调整反射面张力时,可灵活调整标记线位置或平面裁剪尺寸,使其满足设计要求(图2)。

图2 平面裁剪片标记线与尺寸的调整Fig.2 Adjustment of marker lines and size of plane cutting piece

2.2 圆台面网面张拉整体成形方法

当天线口径较大、焦径比较小时,采用平面网面直接张拉会使网面张力过大,超过材料容许工作张力,此时可采用与反射面形状更接近的圆台面网面进行张拉,网面径向尺寸从肋的弦长被拉伸到肋的弧长,相较于从平面张拉减少了应变。圆台面为可展曲面,可以采用平面裁剪进行拼接。圆台面网面张拉整体成形的步骤如下(图3):

图3 圆台面网面张拉整体成形Fig.3 Mesh assembly by entirely stretching from truncated cone

1)考虑边界形状等对反射网进行平面裁剪,形成扇形网面。 当网面材料幅宽不足时,可裁剪形成多个扇面进行拼接。 在网面上标记与肋的连接线位置;

2)将扇形网面拼接形成为空间的圆台面;

3)将拼接完成的圆台面网面平铺于已装配完成的肋骨架上,将网面均匀压向肋,沿标记线将网面缝制于肋之上,并进行边索安装及锁边等,完成网面成形。

通过设定网面裁剪片尺寸,即扇形中心角及半径,可得到不同高度及底半径的台面(图4)。由此可以调整最终整体成形后反射面的形状与网面张力。 确定网面裁剪尺寸时要综合考虑成形网面型面精度和各个位置2 个方向(径向和周向)上的张力。

3 网面整体成形的有限元仿真

网面成形是具有弹性边界(肋)的索网结构的静力平衡问题,可使用有限元方法进行网面成形过程的仿真。 虽然肋相比于网面刚度大得多,但是在网面被张拉并与肋固定后成为一个整体,悬臂布置的肋会发生弹性变形,偏离原装配位置,共同变形后的网面形状才是反射面工作状态的形状。

3.1 平面网面整体成形仿真

缠绕肋可展开天线算例参数如下:天线口径为0.5 m,焦径比为0.45,肋16 根,肋和中心体法线夹角为80°。 索力设为0.8 N,肋为不锈钢C 形截面,轴线形状为抛物线形,反射网为金属织物网,在计算中假设为各向同性材料。 计算中采用的材料以及截面的参数见表1。

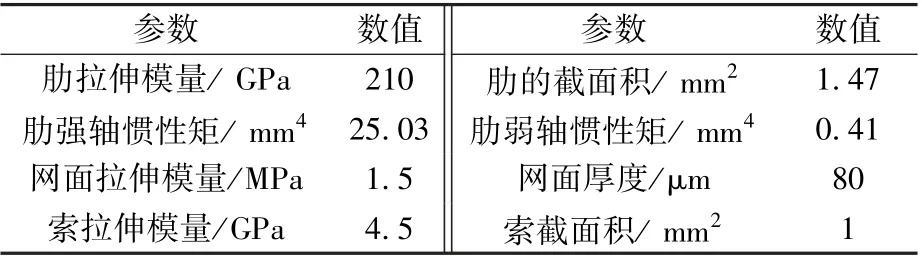

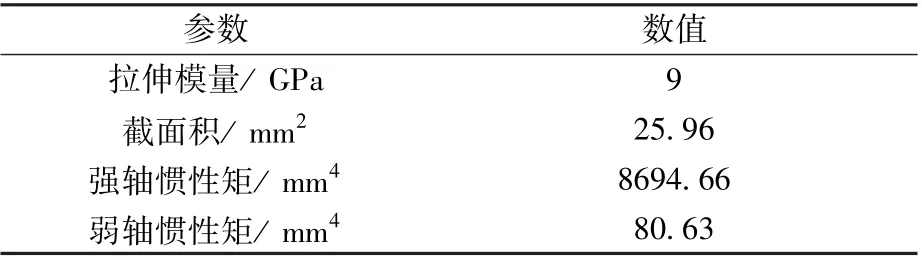

表1 平面成形有限元仿真参数Table 1 FEM simulation parameters of stretching from plane

平面网面整体成形的有限元仿真过程如下:①按裁剪形状建立有限元模型,包括肋、网面和边索,其中肋按投影直线形状布置在网面的相应位置,网面和边索使用真实弹性模量,肋使用虚拟小弹性模量;②对肋施加强制位移,使肋沿长度方向均匀变形为其设计形状,网面随之拉伸而张拉,计算完成后清除肋的应力,保留其他网面及边索的应力;③恢复肋的真实弹性模量,解除强制位移点的约束,给边索施加设计预张力,计算得到肋变形、网面应力以及反射面形状。

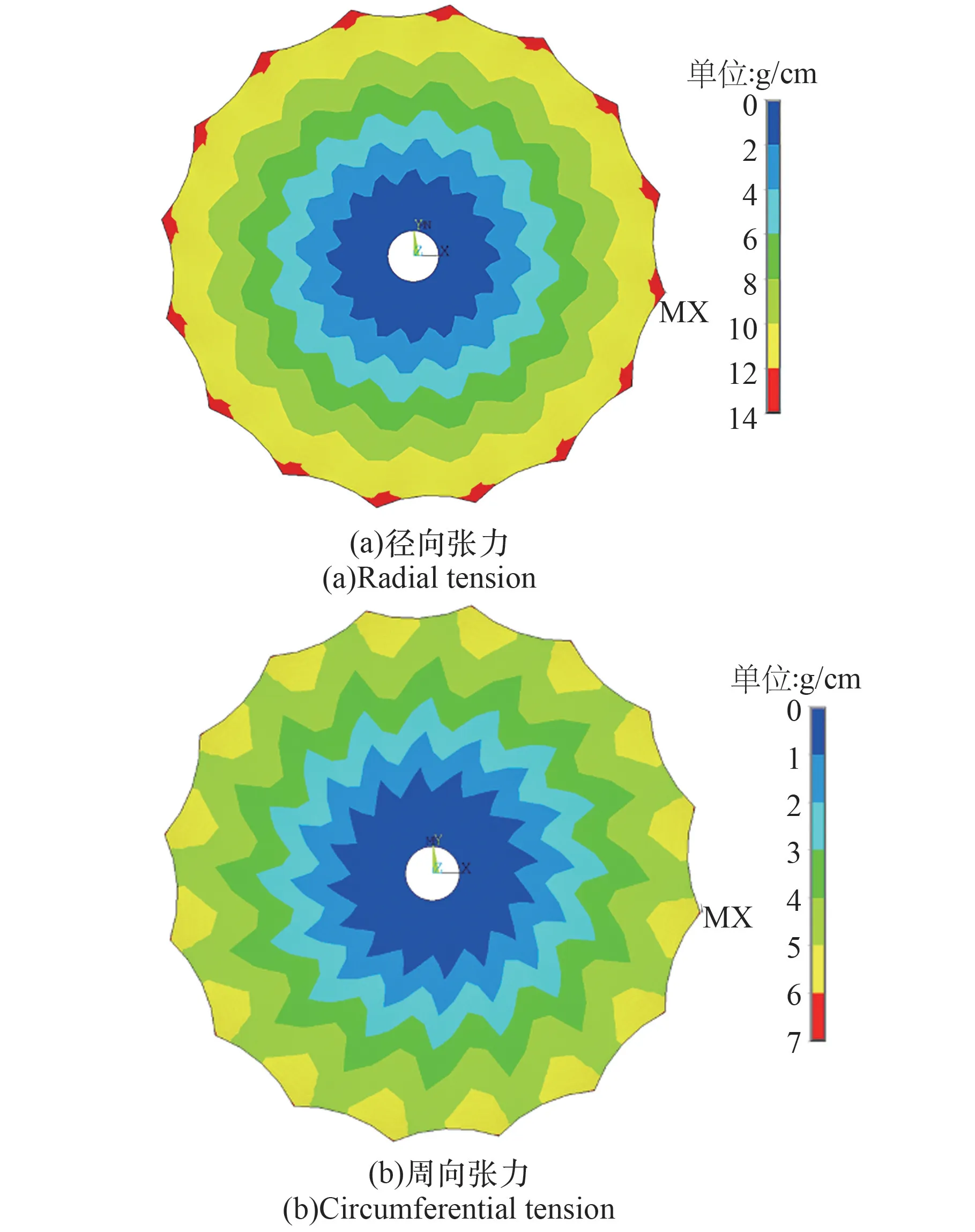

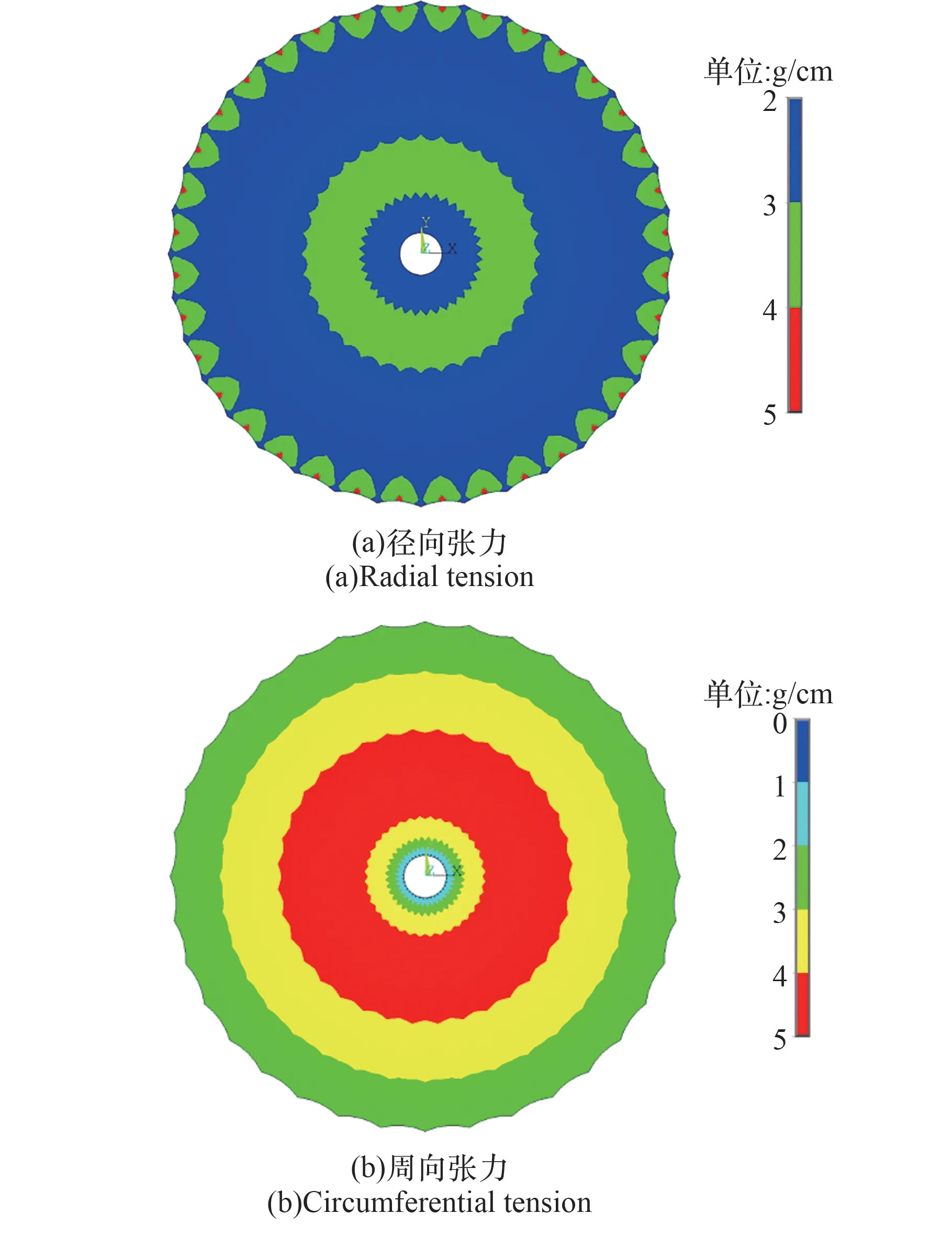

有限元仿真中的肋嵌于网面内,随网面一起发生大变形,通过对肋刚度的调节模拟肋与网面形成的整体结构及后续的变形,简化了分析流程。采用与口径0.5 m 相同的直径裁剪平面网面,网面边界圆弧垂跨比为1/10,进行整体成形分析。成形后的反射面张力云图见图5,反射面型面与设计抛物面在z向(开口方向)的位置偏移量大小分布见图6。

图5 平面成形的网面张力分布Fig.5 Mesh tension from plane stretching

网面张力呈现出由内而外逐渐变大的趋势,大部分区域的径向张力在4 ~10 g/cm 范围内,部分区域张力超出了选用网面材料的推荐工作张力,周向张力在2~5 g/cm 范围内,径向与环向张力比约为2 ∶1。

成形网面和设计抛物面的z向偏移量在-2.60~2.29 mm 范围内。 网面在肋附近低于设计抛物面,在相邻肋之间高于设计抛物面,形成了曲率和肋形状相反的凸包,即双向张拉下出现的反枕现象。

本算例中,经平面网面整体成形得到的网面与设计抛物面的型面误差RMS=1.00 mm,可满足一般X 波段抛物反射面天线对型面精度的要求。

3.2 圆台面网面整体成形仿真

圆台面网面整体成形分析方法与3.1 节平面网面整体成形分析方法基本一致。

缠绕肋可展开天线算例参数如下:天线口径为3 m,焦径比为0.56,肋36 根,肋和中心体法线夹角为0°。 边索张力、索及反射网材料参数与3.1 节相同。 肋采用碳纤维复合材料,在计算中假设为各向同性材料,轴线形状为抛物线形,截面为豆荚形。 计算中肋的材料以及截面的等效参数取值见表2。

表2 碳纤维复合材料肋有限元仿真参数Table 2 Parameters of CFRP ribs in FEM simulation

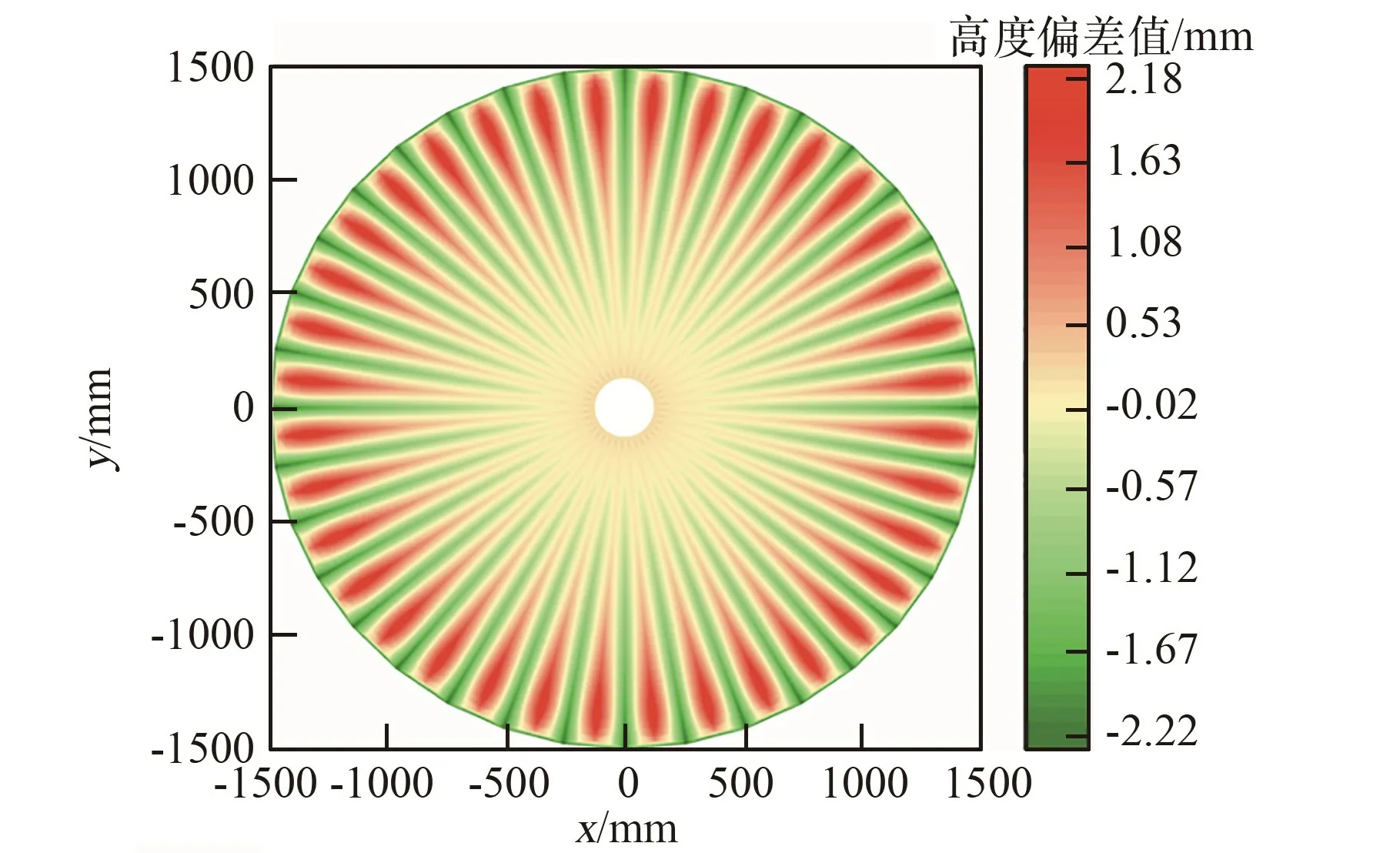

以口径为3 m,焦径比为0.56 的设计抛物面为基准,为使网面张力小于最大推荐工作张力6 g/cm,设定用于整体成形的圆台尺寸为:与设计抛物面相比,圆台上底直径不做缩放,取值为250 mm;下底直径减小20 mm,取值为2980 mm;台高减少4 mm,取值为325.18 mm,网面边界圆弧垂跨比为1/10。 整体成形分析后得到的反射面张力云图见图7,反射面型面与设计抛物面在z向(开口方向)的位置偏移量大小分布见图8。

图7 圆台面成形的网面张力分布Fig.7 Mesh tension from truncated cone stretching

图8 圆台面成形的型面高度偏差分布Fig.8 Surface z-direction deviation from truncated cone stretching

网面张力整体呈现出中间大内外端小的趋势。 网面大部分区域径向和周向张力均在2~5 g/cm 范围内,只有局部边界处的周向张力小于2 g/cm,网面张力均处于选用网面材料的推荐工作张力范围内,径向与环向张力比约为1 ∶1。

成形网面和设计抛物面的z向偏移量在-2.22~2.18 mm 范围内。 网面在肋附近低于设计抛物面,在相邻肋之间高于设计抛物面,形成了曲率和肋形状相反的凸包,即双向张拉下出现的反枕现象。

本算例中,经圆台面网面整体成形得到的网面与设计抛物面的型面误差RMS=0.77 mm,也可满足一般X 波段抛物反射面天线对型面精度的要求。 相较于平面成形算例,初始形状为圆台面的网面更接近于设计抛物面,成形过程中网面的变形量更小,网面张力水平更低且较为均匀。

4 网面整体成形试验

4.1 网面整体成形

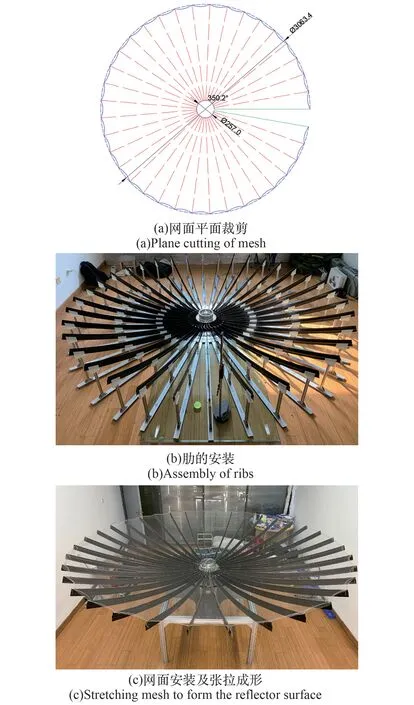

研制了一台口径为3 m,焦径比为0.56 的缠绕肋可展开天线原理样机,设计指标型面误差RMS<1.00 mm。 根据型面精度要求、反射网面工作张力范围、结构质量和空间布置等因素,综合确定反射面支承采用36 根碳纤维复合材料豆荚形截面肋,按圆台面网面整体成形方法完成反射面的张拉成形。 原理样机相关参数和圆台面网面尺寸与3.2 节有限元算例一致。

反射面成形主要包括以下3 个步骤(图9):

图9 网面整体成形过程Fig.9 Entire assembly process of reflector

1)按圆台面尺寸进行网面的平面展开,根据金属网幅宽,将平面网面分成2 片进行拼接,形成圆台面网面;

2)设置工装和游标高度尺,对36 根肋进行定位,对肋进行重力补偿并固定,使重力场下肋的外端部处于无重力状态下的位置;

3)将圆台形网面张拉并固定于肋上,张拉边索并固定,拆除工装,网面成形完成。

4.2 反射面型面精度测量

安装完成的网面处于张紧状态,经多次重复收拢展开后,网面依然平整光滑并保持张拉力。

对安装完成的天线反射面采用非接触式三维光学测量方法获取其反射面网面形状。 测量设备包含靶点、编码点、基准尺、相机和后处理软件等。在测量时,首先在网面上均匀布置靶点,在测量环境中布置编码点和基准尺,靶点布置如图10 所示。 使用相机对结构和环境进行多位置拍摄,将照片组导入后处理软件进行散点式的形状三维重建,见图11 所示。

图10 网面形状摄影测量的靶点布置Fig.10 Target points layout of mesh shape in photogrammetry

图11 网面散点三维重建Fig.11 3D reconstruction of mesh scatter

利用测量得到的全部散点三维坐标,拟合出一个与设计抛物面具有相同轴线的拟合抛物面。该拟合抛物面的焦距与设计抛物面的焦距可能存在一定的微小误差,该误差可通过调节馈源位置消除。 将馈源置于拟合抛物面的焦点处,实现结构功能。 本文在计算原理样机反射面的型面误差RMS时,以其拟合抛物面作为计算基准。 在计算时,光学测量所捕捉靶点的z坐标值为观测值;拟合抛物面上相应点(具有相同的x,y坐标)的z坐标值为真值;观测次数为靶点数目。 得到的观测值和真值差值的RMS值即为型面误差RMS。

按以上方法,得到安装完成且未经收拢展开的天线样机反射面与拟合抛物面的型面误差RMS= 0.82 mm, 经一次收拢展开后RMS=0.79 mm, 与 3.2 节中有限元计算结果(0.77 mm)基本吻合。

5 结论

本文研究了一种适用于中小口径肋网式可展开抛物面天线的反射网面整体成形方法,该方法已应用于X 波段0.5 m 口径缠绕肋天线[13],并已成功在轨展开运行。

1)给出了反射网面整体成形方法的详细操作步骤,可根据天线口径、焦径比、肋的布置方向和反射网面材性等灵活选择网面裁剪形式。 整体成形方法相较于现有的适用于大口径天线的网面成形工艺,具有拼接少、操作简单和节省网面材料的优势。

2)对网面整体成形方法进行有限元仿真分析,分析反射面网面不同裁剪形状下的成形精度和张力。 有限元计算结果表明,0.5 m 口径和3 m 口径的缠绕肋天线可分别采用平面网面和圆台面网面进行整体成形,成形后型面误差RMS≤1.0 mm。

3)研制了一台口径为3 m,焦径比为0.56,由36 根碳纤维复合材料豆荚形截面肋组成的缠绕肋可展开天线原理样机,采用圆台面网面整体成形方法进行了反射面成形。 成形后反射网面光滑平整张紧,测量得到反射面型面误差RMS约为0.8 mm。