温差电池制备方法研究

梁桃华 纪丁愈 肖冠南 杨仕清,3

(1.成都职业技术学院软件学院,四川 成都 610041;2.四川水利职业技术学院资源环境工程学院,四川 成都 611231;3.电子科技大学材料与能源学院,四川 成都 610054)

温差电池由半导体热电偶臂串联而成,是直接将热能转换为电能的全固态发电模块,具有结构紧凑、无磨损、无泄漏、无噪声等诸多优点[1-5]。目前,温差电池的制备方法一般多采用区熔法或粉末冶金法,先合成热电块体材料,接着经线切割得到片状,然后电镀或化学镀焊锡涂覆层,再次经线切割得到各种尺寸的热电偶臂。最后,在陶瓷基地的铜电极片上交替摆放P型和N型的热电偶臂,经高温共烧后得到温差电池,环氧树脂密封成型[6]。

研究结果表明,上述方法流程复杂且效率不高,更重要的是热电块体材料在线切割中易引入油污染,另外还存在切割材料损耗大、材料与电极在使用过程中易脱落等问题。另外,均质热电材料的一个特点是其最佳热电优值一般只出现在某一温区。例如,Bi2T e3系的热电优值在400 K左右时可达1,但在300 K和500 K时则下降到0.75左右。因此,若温差电池工作于宽温差范围,例如在深太空作业的宇宙飞船,其工作的热端与冷端温差最大可达1000 ℃以上,在此场景下,按照传统的常规制备方法得到的任意一种均质热电材料都不能发挥其最佳热电性能[7]。

针对上述温差电池制备技术存在的不足,本文研究了一种叠层热电偶臂的制备方法,该方法先分别制作了银电极和掩模版,然后利用掩模版将热电材料按照其使用温度的梯度变化,逐层涂覆在银电极陶瓷基片上,最后再通过烧结使电偶臂一次成型。该制备方法避免了热电材料的损耗及加工污染,特别适合宽温区的工作模式,得到的叠层温差电池能发挥各材料段的最佳性能,具有一定的应用价值。

1.制备方案设计

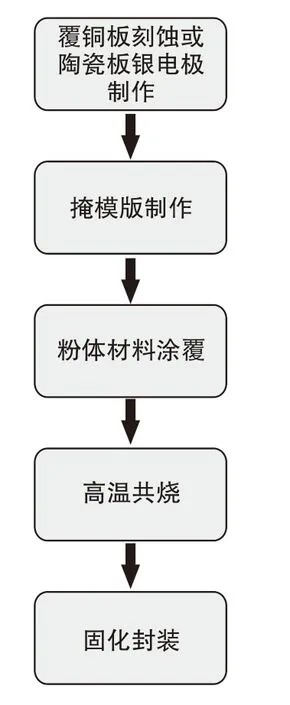

本文的温差电池制备流程包括覆铜板刻蚀或陶瓷板银电极制作、掩模版制作、粉体材料涂覆、高温共烧、固化封装几大步骤,如图1所示。

图1 温差电池的制备流程

1.1 覆铜板刻蚀和掩膜板制作

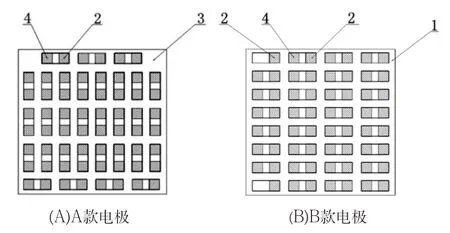

首先,根据温差电池的组装形式设计一个丝网印刷的网版,然后在Al2O3陶瓷基片上,丝网印刷银浆,高温共烧得到银电极(A款电极),其表面银电极结构如图2(A)所示。同时,采用相同工艺在另一块大小和形状相同的Al2O3基片上制作另一银电极(B款电极)。其中,因氧化铝材料具有较高的热导率[8]和一定的机械强度,为保证温差电池的高导热性,故选择三氧化二铝陶瓷基片。烧结工艺温度为850 ℃~950 ℃,烧结时间为30 min~120 min。

图2 电极结构示意图

在得到A款电极和B款电极后,丝网印刷一层焊锡膏,厚度约20~50 μm,作为A款电极和B款电极的缓冲连接层。然后,如图3所示,制作形状大小均与陶瓷基片相同的A款掩模版和B款掩模版,数量均为m块。

图3 掩模版结构示意图

其中,在A款掩模版基板(图3中的1)上设有根据P型电偶臂排布而制作的A款容纳槽(图3中的2),在B款掩模版基板(图3中的3)上则设有根据N型电偶臂排布而制作的B款容纳槽(图3中的4)。A款容纳槽和B款容纳槽用于涂覆热电粉体材料,并分别作为电池的P型电偶臂和N型电偶臂。

1.2 热电粉体材料涂覆

在得到A款电极、B款电极、A款掩模板和B款掩模板后,开始涂覆热电粉体材料以制作P、N型区域,从而分别获得A款和B款热电基片,其制作方式如下。

(1)A款热电基片的制作

①分别制作P1、P2… …Pm层热电粉体材料。在热电材料中加入粘接剂和分散剂,并经震动式球磨机球磨,从而得到混合均匀的粉体热电材料。

②将第1块A款掩模板与A款电极对齐,并将P1层热电粉体材料涂覆至A款掩模板的所有容纳槽中,然后压实。

③将第2块A款掩模板与步骤(2)中的第1块A款掩膜板叠加对齐,并将P2层热电粉体材料涂覆至第2块A款掩模版的所有容纳槽中,再次压实。

④按照步骤③所述的方式不断地循环进行,直至第m块A款掩模板与第(m-1)块A款掩模板叠加对齐,并涂覆Pm层热电粉体材料。然后,将所有的A款掩模板去除,从而得到含有P型热电偶臂的A款热电基片。上述的P1、P2… …Pm层热电粉体材料的温度关系为:P1>P2… …>Pm。

(2) B款热电基片的制作

①分别制作N1、N2… …Nm层热电粉体材料,方法与A款类似。

②将第1到m块B款掩模版与B款电极依次叠加对齐,并将N1到 Nm层热电粉体材料依次涂覆到B款掩模版的对应层的容纳槽中,并依次压实,方法与A款②~④步类似。所述的N1、N2… …Nm层热电粉体材料的温度关系为:N1 通过以上步骤,分别得到了A款热电基片和B款热电基片。其中,A款电极上的最下层P、N型热电材料的适宜温度最高,而B款电极正好相反,即B款电极上的最下层P、N型热电材料的适宜温度最低。 A款电极的A型和B型掩模版叠加的状态和B款电极的A型和B型掩模版叠加的状态分别如图4所示。其中,1和3为基板,2为P型电偶臂,4为N型电偶臂。 图4 A型和B型掩模版叠加图 将A款热电基片和B款热电基片叠加对齐,然后放入高温气氛炉中,温度设置为400~750 ℃,惰性气体保护下高温烧结,得到P型和N型循环串联的温差电池。 当得到热电偶臂和焊锡连接层后,分别在P型和N型银电极上引出红色和黑色导电线,并用绝缘绝热胶涂覆四周,实现温差电池的最终固化封装。 通过以上四个环节,即可实现叠层温差电池的制作。 为展示上述操作步骤的可行性,特采用上述流程制备一个三叠层的温差电池。首先,制作银电极和掩膜板,其中A款掩模版和B款掩模版均为3块。低温层热电材料选用BiTe系,中温层热电材料选用PbTe系,高温层热电材料选用SiGe系,每一层热电材料都分P型和N型。 (1) A款热电基片的制作 在温度800 K条件下,制作P型SiGe系热电粉体材料,即P1层热电粉体材料;在温度600 K条件下,制作P型PbTe粉体热电材料,也即P2层粉体热电材料;最后在400 K条件下制作P型BiTe粉体热电材料,即P3层粉体热电材料。利用上述3块A款掩模版分别将各个粉体热电材料涂覆至相应层的所有容纳槽中,最后去掉以上3块掩模板,最终得到A款热电基片。 (2) B款热电基片的制作 在温度400 K条件下,制作N型BiTe粉体热电材料,即N1层粉体热电材料;在温度600 K条件下制作N型PbTe粉体热电材料,也即N2层粉体热电材料;在温度800 K条件下制作N型SiGe粉体热电材料,也即N3层粉体热电材料。利用与A款热电基片制作类似的方法,分别将各个粉体热电材料涂覆至相应层的所有容纳槽中,最后去掉所有的掩模版,最终得到B款热电基片。 (3) 热电基片组装 对上述制得的A款、B款热电基片进行高温共烧结、然后固化封装,最终得到成品的叠层温差电池。 将采用本文制备方式与常规制备方式的温差电池的相关指标和性能进行对比,结果如表1所示。 表1 两种加工方式对比 经过对比,采用本文的叠层技术来制作温差电池的时间比常规方法制备温差电池的时间缩短一倍,成本减少,技术也明显进步,电池的热电性能更高。本文的温差电池制备方法有以下几方面的有益效果。 (1)首先,采用低、中、高温的粉体热电材料逐层涂覆的方式得到P型和N型叠层热电基片,该方法无需进行P型和N型热电块状的预制备,缩短了工艺步骤。其次,上述方法不存在电偶臂的线切割过程,避免了由于切割而导致的冷却油污染问题和材料耗损问题。再次,上述方法无需电镀焊锡层或热电薄膜靶材制备等工序,因此,生产工艺更加简单,真正实现了技术与成本之间的相对平衡。 (2)本文采用的掩模版+涂覆的方法,可实现粉体热电材料在掩模版的容纳槽中的一次性完全填充,该方法与粉体的形状及粒径无关,因此,潜在的材料成本更低;同时,相比传统印刷方法,采用掩模版+涂覆方法更易实现大尺寸的厚度填充,根据热电优值的理论公式分析可知[9],材料的厚度越大,越易形成大的温差,故温差电池的发电效率随着热电材料厚度的增加而增加。所以,采用掩模版+涂覆方式潜在的成本更低,更易得到高性能的热电偶臂材料。 (3)本方法在制备温差电池P型和N型电极的过程中,可根据温度梯度变化方向,选用具有不同的最佳工作温度的热电材料,从而使每种材料都工作于其具有最大热电优值的温度附近,换言之,每一种热电材料都发挥了其最佳的热电性能。结合热电材料的大涂层的厚度设计,可能更有效且大幅地提高最终制得的叠层温差电池的发电效率。 (4)本文的制备流程,需要将热电材料在震动球磨机中先球磨粉碎,然后高温共烧结,该方法更易得到含微米乃至纳米结构的晶界材料。已有的研究表明,晶界能有效降低声子热导率并提高热电优值[10],因此,该方法有助于热电优值的提高。 本文提出了一种新的温差电池制备方法,该方法采用叠层并涂覆的原理,通过掩膜板在三氧化二铝陶瓷基板上逐层涂覆热电材料并烧结成型制得P型和N热电偶臂,然后将两种热电偶臂组装烧结并封装从而得到温差电池。该方法与常规温差电池制备工艺相比具有诸多优点:一是该方法减少了许多工序,能有效缩短制备时间,生产效率明显提高;二是实现了材料低损耗和无污染制备,生产成本明显降低;三是采用涂覆方式逐层填充,可充分发挥各粉体热电材料的最佳热电优值,提高温差电池的温差发电效率;四是该方法更易得到大厚度的温差电池,耐高温性更强;五是工艺中增加了球磨环节,易得到含微米乃至纳米结构的晶界材料,有助于提高热电材料的热电优值。综上所述,本文的制备方法简单可行,能充分发挥各材料段的最佳性能,特别适合宽温度区间的工作模式,具有较好的实际应用价值。

1.3 热电基片高温共烧

1.4 固化封装

2.制备方法应用

3.总结